大型支撑套在线车削装置设计【含8张CAD图纸】

收藏

资源目录

压缩包内文档预览:

编号:11631507

类型:共享资源

大小:1.55MB

格式:ZIP

上传时间:2018-12-15

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含8张CAD图纸

大型

支撑

支持

在线

车削

装置

设计

cad

图纸

- 资源描述:

-

- 内容简介:

-

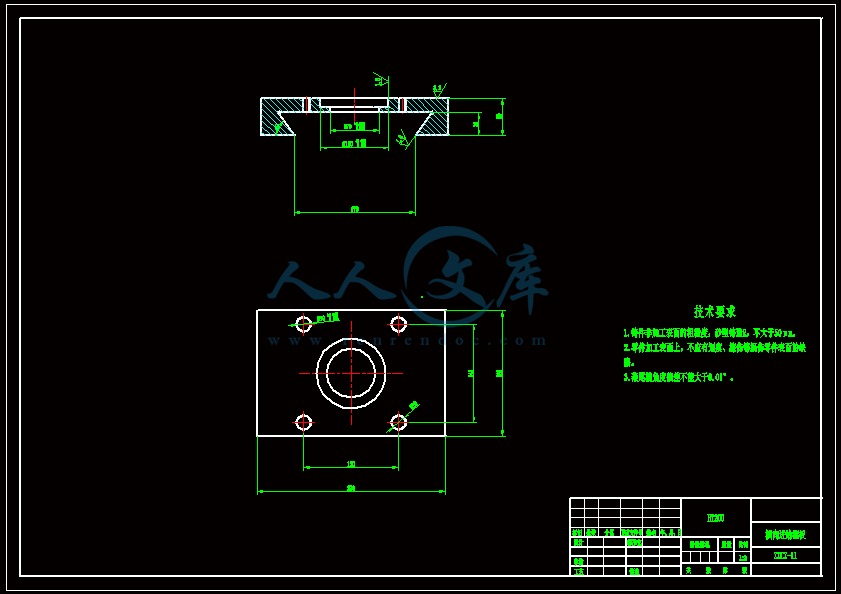

本科毕业设计(论文)中期检查表指导教师: 职称: 教授 所在院(系): 机械与动力工程系 教研室(研究室): 机制教研室 题 目大型支撑套在线车削装置学生姓名 一、选题质量:(主要从以下四个方面填写:1、选题是否符合专业培养目标,能否体现综合训练要求;2、题目难易程度;3、题目工作量;4、题目与生产、科研、经济、社会、文化及实验室建设等实际的结合程度) 论文选题“大型支撑套在线车削装置”符合专业培养目标,能体现综合训练要求,能巩固和扩大专业知识领域,提高学生的综合能力,培养学生具有分析和解决实际问题的初步能力;题目难易程度适当,开题报告已通过老师的审核,指导老师认为本选题既有一定的深度和学习意义又符合本人实际;题目工作量大小符合毕业设计(论文)任务书的要求,需对与论文相关的国内外文献综述及其他的参考资料进行大量搜集,需进行严谨的计算,并绘制设计所需图纸;本选题密切结合我国经济社会的现状,所选研究方法科学合理,论文写作规划合理,操作性强。二、开题报告完成情况: 开题报告已完成,导师同意开题。三、阶段性成果:在老师的悉心指导下,开题报告已经顺利的完成。在开题报告中,按照要求对选题的目的和意义、国内外研究综述、毕业设计所用的方法、主要参考文献与资料获得情况等四个方面的论述,完成了本次毕业设计的研究方向论述。通过对车削加工的学习,再加上刘老师的仔细讲解,我对毕业设计有了深入理解,为设计的顺利完成打下了坚实的基础。通过进一步的学习,找到了设计的基本方法,开始了一些基本的原理设计,经过深入的讨论思考,最终确定了毕业设计的总体方案。四、存在主要问题:这是我们第一次独立的进行机械设计,存在明显的经验不足。在开始的设计方案思考过程中,由于专业课知识学习没有融会贯通,不能合理的进行机构设计。虽然已初步确定设计方案,但是对于下一步的设计,没有明确的方向,感觉无从下手。需多参考与毕业设计有关的书籍,尽快的完成设计方面的数据分析,从而更好的完成毕业设计。五、指导教师对学生在毕业实习中,劳动、学习纪律及毕业设计(论文)进展等方面的评语指导教师: (签名) 年 月 日3摘 要当今的制造业,在国民经济中占据重要的地位。任何行业的发展都离不开制造业做铺垫,没有制造业,就没有航空航天事业的辉煌,也没有深海探索的成就,然而传统的机械制造业已经落后,传统的加工技术已经跟不上社会发展的需要,那么新的技术就要与时俱进,当然离不开传统的加工制造技术作为基础。在线车削加工技术就是新时代发展的需要,从生产成本,经济效益,资源的利用角度来将,在线修复加工也是必须的,本课程设计就是对大型水泥生产设备回转窑的运动部件进行在线修复装置的设计,经过深入实践调查,在正确的理论指导下,设计的简易机床。其运动形式简单,制造比较容易,在传统技术的指导下完成的设计。AbstractTodays manufacturing industry, in national economic occupy the important position. Any industry development is inseparable from the manufacturing of groundwork, no manufacturing, there is no aerospace brilliant career, also does not have the deep sea exploration achievement, however the traditional mechanical manufacturing has backward, the traditional processing technology has couldnt keep up with the demand of social development, so the new technology will keep pace with The Times, of course, without the traditional processing manufacturing technology as the foundation.Online turning processing technology is a new era of development needs, from the production cost, economic benefits, in the use of resources Angle, to repair processing is necessary online, this course is designed for large cement rotary kiln production equipment of moving parts for on-line repairing device design, through the thorough practice survey, in the right guidance, the design of simple machine tools. The forms of exercise is simple, make easy, in the traditional technology finish below the guidance of design. I目录1 概 述11.1 选题背景11.2 水泥回转窑的尺寸参数21.3 水泥回转窑的工作原理和轮带受损原因分析52 机床结构形式的总体设计72.1 传动形式的选定72.2 机床结构布局设计93 机床传动系统设计113.1 机床进给传动形式的选择113.1.1 丝杠螺母副的选择113.1.2 丝杆螺母的结构选择153.1.3 丝杠螺母耐磨性的计算163.1.4 螺纹牙强度计算183.1.5 螺纹副自锁条件193.1.6 螺杆稳定性计算203.1.7 丝杠转速的计算213.1.8 切削功率的计算213.2 电动机的选择223.2.1减速机的安装尺寸233.3 导轨的选择233.3.1 导轨的功用和分类243.3.2 导轨材料的选取243.3.3 滑动导轨的结构253.3.4 导轨间隙的调整263.3.5 提高导轨精度、刚度和耐磨性的措施273.4 联轴器的选用283.5 机床支承件的设计293.5.1 支承件的功能293.5.2 支承件应满足的要求293.5.3 床身结构的设计294 刀具固定装置的设计324.1 刀架的设计32结束语35致 谢37参考文献38附 录:40外文资料与中文翻译40i1 概 述1.1 选题背景本科毕业设计,是每个即将毕业的本科生都要完成的任务,其目 地在于将在校四年学习的理论知识与生产实际结合起来,在实践中检验对理论知识的掌握情况,同时为即将走上工作岗位做好准备。我在和指导教师刘传绍教授多次沟通和交流之后,在刘老师的指导下,确定了毕业设计的题目:大型支撑套在线车削装置。具体来说就是对大型设备的支撑装置进行在线车削,就是对其支撑装置的某些部位进行在线修复的过程。经过了解,将设计的研究对象确定为水泥回转窑。大型多支承回转窑是建材、冶金、水泥、化工等生产中的关键设备,它运行好坏在很大程度上决定了生产效率和企业效益。由于其体积和质量大,一般采用如下图所示的多组托轮的支承形式,每组支承结构都由滚圈(即轮带)和左右两个托轮组成,滚圈活套在筒体外面并支承在两个托轮上,托轮与垂直方向呈30角;支承组数一般为49档。 滚圈是回转窑设备中的极为关键的部件,筒体、窑衬及物料等所有回转部分的重量都要通过滚圈传到支承托轮上。因此滚圈与托轮之间产生很大的接触应力,接触面容易发生剥落、压馈等磨损失效现象,严重影响支承部件的使用寿命,从而降低回转窑的运转效率。滚圈的破坏主要有下面几种形式:(1)疲劳点蚀。滚圈经常是由托辊托住,托辊和滚圈接触即为产生很大的赫兹应力,这种应力是局部的高应力,滚圈在此脉动应力的长期作用下,就会产生疲劳点蚀。点蚀逐渐扩大,就会产生大面积的剥落。(2)剥落压溃。滚圈的材料一般均为碳素铸钢,由于铸造的缺陷或热处理的缺陷造成滚圈周向的硬度不均,组织不一致,在高的负荷下,轮带材质的组织结构疏松,硬度较低的地方就会压渍、卷边、压陷。另外,铸造缺陷如皮下空洞、大面积的疏松,砂眼等亦会造成剥落和压溃。(3)断裂。滚圈的径向或周向断裂。径向整个完全断开,内圆弧发生变化,现场很难修复,周向裂纹,没有完全裂开,尚有办法修复。水泥回转窑的支撑装置由于其体积和质量大,拆卸下来对受损表面进行修复,工序比较麻烦,那么在线对回转窑轮带进行修复是非常必要的,针对这样的实际情况,设计一个简易车床,对受损表面进行车削加工,即可解决这些问题。1.2 水泥回转窑的尺寸参数技术参数 测温范围:02000(分段) 系统精度:0.5 发送器发送间隔时间:快发10-30秒,慢发60-180秒; 环境温度:可耐受300以上的窑体辐射高温, 防护等级:IP65(防雨、抗晒、抗震动); 设备工作方式:24小时连续; 无线传送距离:150米(转发500米); 信号输出形式:温度显示(4-20mA电流、RS485接 口、Rs232接口可选)。 规格转速 (r/min)斜度 (%)产量 (t/d)功率 (kw)设备重量 (t)1.4330.393.9633018.547.51.6360.262.6345022521.8450.161.624703078.21.9390.292.934753077.592.0400.232.26310037119.12.2450.212.443.515045128.32.5400.442.443.525055149.612.5540.481.453.530055196.292.7420.101.523.540055198.52.8440.4372.183.560055201.583.0480.63.483.58001002373.2500.6743.373.51000160252.43.53.51500180366.54600.3963.963.525003155234.3640.43.963.53200420606.694.8720.393.963.55000630853.35.2610.383.793.55500800859580ma3.54600080012011.3 水泥回转窑的工作原理和轮带受损原因分析水泥回转窑工作原理:水泥回转窑在高温状态下重载交变慢速运转,其附件设备维护和热工制度控制的水平关系到回转窑运行的安全和效率。传动装置的维护重点是设备的润滑、运行状态、动态检测以及大小齿轮的啮合精度;支承装置的安装精度决定着回转窑能否安全可靠运行,运行中应注意合理控制各档托轮承载量分配、托轮的布置形式、液压挡轮的上下行压力及时间、托轮的受力、轮带与垫板的间隙。密封装置的好坏,直接影响到回转窑热工制度及运行成本。加强回转窑日常维护数据整理分析,有利于设备的管理工作。水泥窑由三档轮带、三对托轮支承并回转,在生产运行过程中承受着很大的交变载荷,服役一段时间后往往会出现表面缺陷与结构断裂的损坏情况。失效原因(1)交变应力:根据水泥窑的结构特点,最大剪应力一般产生于轮带表面下34mm和托轮表面下4060mm下的深处。由于剪应力方向反复发生变化,导致轮带和托轮构件表面金属在支反力作用下不断地发生微观塑性变形时,最后产生疲劳裂纹,在载荷的继续作用下裂纹将不断地扩展,最后接近表面而形成网状点蚀裂纹及局部剥落缺陷,造成构件表面的疲劳破坏。(2)剥落压溃:轮带或托轮的材料,一般均为ZG55碳素铸钢或35SiMn、42CrMnSi中碳合金铸钢等材质。由于存在着不可避免的铸造缺陷,造成工件的轴向硬度不均匀,组织不一致,在高负荷条件下,会在工件表面硬度较低的地方产生压溃现象,导致点蚀裂纹与表层金属剥落。(3)异物碾压:由于水泥窑属低速重载设备,轮带表面接触处变形较大,油、水浸入裂纹后在轮带与托轮相互碾压下,液体在裂缝中受到瞬间的封闭而产生极高压力,也会加速裂纹的扩展,并沿表面剥离。(4)热疲劳:水泥窑是处于“静不定结构”条件之下,由于窑内热工工况变化及窑的上下窜动的影响,相对于各轮带处筒体及轮带温度差和轮带与托轮接触面积的变化造成各轮带和托轮的应力水平的不断地变化,也存在着金属材料的热疲劳不利因素,都会加剧裂纹的扩展速率。(5)裂纹扩展:已经产生裂纹还可能向径向与轴向不断地扩展,逐步由表及里形成贯穿性裂纹,最后导致构件的断裂破坏而彻底失效,其危害性更为严重,将会造成更大的设备损坏与停产损失。2 机床结构形式的总体设计2.1 传动形式的选定机械传动形式有很多种,像带传动,链传动,齿轮传动,蜗杆传动,螺旋传动等等。而结合本车床设计来说,传动要实现车刀的横向和纵向进给运动。要将电机输出轴的旋转运动转化为刀具的横向和纵向进给运动,我首先想到了车床的传动系统,CA6140车床就是通过螺旋传动实现纵向和横向进给运动的。螺旋传动是利用螺杆和螺母组成的螺旋副来实现传动要求的。他主要用于将回转运动转变为直线运动,同时传递运动和动力。根据螺杆和螺母的相对运动关系,螺旋传动分为滑动螺旋传动,滚动螺旋传动,静压螺旋传动。对比这三种传动的特点和应用情况如下表。综上对比情况,选择滑动螺旋传动作为本车床的传动形式。2.2 机床结构布局设计不同的生产目的,对机床的结构要求也不同,不同的加工对象,对机床的机构布局需求也不一样。机床的分类形式很多,如通常所说的车、铣、刨、钻、磨、镗等通用机床,每一类机床又分为大小不同的几种规格。而本设计机床的加工对象是水泥回转窑的轮带,其机构形式如下图所示,由此可以看出,为们要加工的对象,其回转直径很大,普通车床都的无法对其进行加工,并且回转速度也很低,最快才能够达到10r/min,结合工作环境的实际情况,我认为,设计一个装置,来固定一把车刀,让车刀沿着水泥回转窑轴线的方向,让刀尖通过回转窑的轴心,缓慢地做水平直线运动,那样利用水泥回转窑自身的回转速度,来进行轮带表面的切削,达到加工的目的。而车刀在固定的同时,还需要有横向进给运动和纵向进给运动,这样的话,可根据普通卧式车床的工作原理,设计一个支架,将丝杠螺母固定在支架上,以实现刀具的运动。机床的结构布局形式有立式、卧式及斜置式等,其中基础的形式有底座式、立柱式、龙门式等,基础支撑件的结构又有一体式和分离式等等。如果选择一体式的支撑结构形式,由于铸件体积大,浇铸工艺复杂,加工也不方便,并且一旦浇铸成型,其结构形式就确定,改动起来由于其体积大,很难实现。考虑到加工方便,制造成本简单,所以在这里应用分离式,采用碳素结构钢Q235A,其强度较高,塑性较好,常常轧制成各种型钢,钢管,钢筋等制成各种构件,冲压件、焊接件,因其焊接性能良好,在这里就采用Q235A这种碳素结构钢来焊接一个简易机床的结构件。分析比较后确定机床的总体结构图如下所示。3 机床传动系统设计3.1 机床进给传动形式的选择机床进给传动系统是本机床的关键部分,是该机床设计的核心。此简易疥疮的设计内容是供给进给运动的传动系统,在确定了螺旋传动的运动形式后,在这里采用滑动螺旋传动,采用丝杠螺母副进行传动。3.1.1 丝杠螺母副的选择(一)丝杠的螺纹、直径、螺旋方向的选择 机床上常用的螺纹牙形有30梯形和矩形两种,梯形螺纹加工方便,可以车、铣和磨,闭合对开螺母也较容易,故应用较多。丝杠的直径通常为10毫米到200毫米。但最常用的是20毫米到60毫米。一般丝杠直径d和长度L之比为1/201/50. 丝杆旋转方向的选择:由于本设计采用电动机带到丝杆旋转来实现滑台的纵向进给,则采用右旋螺纹。因为制造较方便。对于滑台横向进给的实现需要手摇,则应根据操作习惯选择旋向:顺时针方向摇动时,应使滑台向前(离开操作者),由于丝杆轴向不动螺母带动移动部件移动,则采取左旋。综上可知:执行滑台纵向进给的丝杠与实现刀架横向进给的丝杠都选30梯形牙形螺纹,并且前者是选用右旋螺纹,后者选用左旋螺纹。对执行纵向进给的丝杠进行耐磨性计算校核:螺纹工作面上单位压力P的大小,直接影响丝杠磨损的程度。应限制工作面上的单位压力,以确保丝杠的耐磨性。由耐磨性决定丝杠中径d2的公式为: d2 8 式中 p - 丝杠所受的最大轴向力(N) - 螺母长径比, = L/d2, L为螺母的长度(mm),一般取1.24,但是螺母的螺纹圈数一般不超过10. 因为圈数越多,载荷分布愈不匀,第10圈以后的螺纹实际上起不到分担载荷的作用;p - 许用单位压力(N/cm2)查机床设计手册表5.7-14 丝杆螺母的许用单位压力p (N/cm2)许用单位压力 p=50 N/cm2由机床设计手册图5.7-4 丝杆螺母耐磨性计算图可得到:d2 = 30mm 37mm因此选择滑台纵向进给的螺纹丝杠、螺母副的基本尺寸为:螺距t (mm)丝杠(mm)丝杠、螺母径d2(mm)螺母(mm)螺旋升角 (deg)外径d内径d1外径d内径d6403337413425717 滑动螺旋传动用梯形、矩形或锯齿形螺纹,其失效形式多为螺纹磨损,而螺杆的直径和螺母的高度也常由耐磨性要求决定。传力较大时,应验算有螺纹部分的螺杆或其他危险部位以及螺母或螺杆螺纹牙强度。要求自锁时,应验算螺纹副的自锁条件。对于长径比很大的受压螺旋,应验算其稳定性,其直径也常由稳定性要求决定。螺母为整体式并且磨损后间隙不能调整,因此取;该螺旋机构为人力驱动,因此P提高20%,P=13MPa。 查机床设计手册表5.7-6可取螺纹丝杆、螺母副的基本尺寸如下: 执行刀架横向进给的螺母丝杠、螺母副的基本尺寸为:螺距t (mm)丝杠(mm)丝杠、螺母径d2(mm)螺母(mm)螺旋升角(deg)外径d内径d1外径d内径d42015.51820.5164246 根据所选择的丝杠螺杆的直径尺寸,现在设计丝杠结构和尺寸如下图所示。纵向进给丝杠横向进给丝杠3.1.2 丝杆螺母的结构选择机床上整体螺母用的最广,一般用销钉和螺钉固定。由于做纵向进给丝杆的传动精度要求比较低,且整体螺母的制造比较简单,因此丝杠螺母的结构选取整体螺母。机床横向进给系统在连续的使用过程中, 由于磨损等原因, 使丝杠与丝母间隙过大, 产生轴向窜动, 影响进给精度。通过调整可消除丝杠与丝母间的间隙, 但实践证明, 这种调整方法只消除了丝母的磨损间隙, 而没有消除丝杠的磨损间隙。如果按丝杠磨损较大部位调整丝母, 则在丝杠磨损较小部位可能因间隙过小而使手柄太沉。针对这个问题可采用如图3-2所示的新型横向进给机构, 其原理是: 在中溜板3 上将原有的双丝母拆下, 用铣床在中溜板上按图所示的位置镗出一个阶梯孔, 再将衬套2 装上, 圆柱型对开丝母8 可以在衬套内转动并上下移动, 调整螺母6 和螺栓1, 即可改变弹簧7 的压力, 使对开螺母紧紧夹住丝杠4, 从而消除丝杠、丝母之间的因磨损而产生的间隙。当丝杠、丝母在磨损较大部位配合时, 圆柱形对开丝母8 就在弹簧力作用下, 在衬套内同时向丝杠中心线方向移动, 从而达到消除间隙的目的。如果丝母移动到丝杠磨损较小部位处, 对开形丝母就逆弹簧力的作用方向在衬套内张开一些, 使丝杠、丝母配合运转自如。这种结构的另一个作用就是当丝杠弯曲时, 可以使丝母在衬套内作上下移动或转动来消除走刀误差。 图2-3 1 .调整螺栓 2.衬套 3.中溜板 4.丝杠 5.垫片 6.螺母 7.压力弹簧 8圆柱型对开丝母3.1.3 丝杠螺母耐磨性的计算对执行纵向进给的丝杠进行耐磨性计算校核:螺纹工作面上单位压力P的大小,直接影响丝杠磨损的程度。应限制工作面上的单位压力,以确保丝杠的耐磨性。由耐磨性决定丝杠中径d2的公式为: d2 8 式中 p - 丝杠所受的最大轴向力(N) - 螺母长径比, = L/d2, L为螺母的长度(mm),一般取1.24,但是螺母的螺纹圈数一般不超过10. 因为圈数越多,载荷分布愈不匀,第10圈以后的螺纹实际上起不到分担载荷的作用;p - 许用单位压力(N/cm2)查机床设计手册表5.7-14 丝杆螺母的许用单位压力p (N/cm2)许用单位压力 p=50 N/cm2由机床设计手册图5.7-4 丝杆螺母耐磨性计算图可得到:d2 = 30mm 15 12 钢钢低速1013 钢铸铁 2.4 1318 612 47 注:当2.5或人力驱动时,p值可提高20;若为剖分螺母时则p值应降低1520。 3.1.4 螺纹牙强度计算螺纹牙的剪切和弯曲破坏多发生在螺母。螺纹牙底宽 许用压应力 许用切应力 许用弯曲应力 相旋合螺纹圈数 剪切强度条件 弯曲强度条件 滑动螺旋副材料的许用应力螺旋副材料 许用应力(MPa) b 螺杆 钢 s/(35) 螺母 青铜 4060 3040 铸铁 4055 40 钢 (1.01.2) 0.6 3.1.5 螺纹副自锁条件梯形螺纹的牙型斜角,其当量摩擦角对于螺旋传动,为保证自锁可靠,实际应取。本设计满足这一条件,因此能够自锁。上式中;y为螺纹升角;fV为螺旋副的当量摩擦系数;f为摩擦系数见下表。 表: 滑动螺旋副的摩擦系数f 螺杆螺母的材料 摩擦系数f 钢青铜 0.080.10 淬火钢青铜 0.060.08 钢钢 0.110.17 钢铸铁 0.120.15 3.1.6 螺杆稳定性计算对于长径比大的受压螺杆,当轴向压力Q大于某一临界值时,螺杆就会突然发生侧向弯曲而丧失其稳定性。因此,在正常情况下,螺杆承受的轴向力Q必须小于临界载荷Q。则螺杆的稳定性条件为 表: 螺杆的长度系数 :端 部 支 撑 情 况 长度系数 两端固定 0.50 一端固定,一端不完全固定 0.60 一端铰支,一端不完全固定 0.70 两端不完全固定 0.75 两端铰支 1.00 一端固定,一端自由 2.00 所以,该螺杆是稳定的。3.1.7 丝杠转速的计算已知回转窑的转速最大为10r/min,回转窑的回转速度非常低,要实现对回转窑轮带的车削,进给速度应该非常低,选择回转窑转速为6r/min,选择车刀进给量f=0.2mm/r。车削压力F=130N,背吃刀量ap=1.0mm。则通过计算得出进给速度vf-3由此即可知道滑台的移动速度为1.2 10 m/min,执行滑台纵向进给运动的丝杠螺纹头数为1,则有导程S和螺距P相同,已知丝杠的导程和滑台移动的速度Vf(m/min),则可以求得丝杠转速n。由于丝杠要通过联轴器与电机相连接,所以可以知道减速器输出轴的转速为0.2r/min。3.1.8 切削功率的计算单位切削力kc的单位为N/mm2 ,可表示为:kc = = = 式中实验得到1. 查金属切削原理与刀具表3.1可得:=2795 ,=0.75 。则切削力 Fc = kc = kc = 836 N鉴于切削时主运动消耗功率的比例约占95%,因此,常用它核算加工成本、计算能量消耗和选择机床主电动机功率。主运动消耗的切削功率Pc(单位为kW)应为: Pc = = 1.672 10kW机床采用滑动丝杠传动,查金属切削机床设计表1-6可知:滑动丝杠传动的平均机械效率为 0.300.60.则电动机功率 PE Pc/= 1.672 10/0.3 =5.57310 kW3.2 电动机的选择综上计算可得,丝杠转速很低,切削功率也很低,一般的电动机的功率和转速都远远大于该丝杠所需求的功率和转速,如果用一般的电动机,那么就需要一个减速比很大的减速器来连接,而功率又远远大于丝杠所需要的工作功率,那么将造成浪费。由此选择R系列斜齿轮硬齿面减速机,该减速具有以下特点:、节省空间,可靠耐用,承受过载能力高,功率可达123kw;、能耗低,性能优越,减速机功率高达95%以上;、振动小,噪音低,节能高;、该系列减速机选用优质锻钢材料,锻钢铸铁箱体,齿轮表面经过高频热处理;、经过精密加工,确保轴平行度和定位轴要求,形成斜齿轮传动总成的减速机配置了各种类电机,组合成机电一体化,完全保证了减速电机产品使用质量特性。、该减速机输出功率小,输出转速小,具有很大的减速比。按照R系列斜齿面减速机选型参数表,最终确定选择R93R63型减速机,该减速机的额定功率是0.18kw,输出转速是0.2r/min,输出转矩是2200Nm。3.2.1减速机的安装尺寸根据减速机安装尺寸参数表,按照R93R63型减速机安装形式,选择安装形式和安装尺寸如下。 3.3导轨的选择3.3.1 导轨的功用和分类导轨的功用是导向和承载。在导轨副中,运动的一方叫做动导轨,不动的一方叫做支承导轨。动导轨相对于支承导轨只有一个自由度的运动,以保证单一方向的导向性。通常动导轨相当于支承导轨只做直线运动或者回转运动。导轨按运动性质可分为主运动导轨、进给导轨、移置导轨。按摩擦性质可分为滑动导轨和移动导轨两种。导轨还可分为开式导轨和闭式导轨。3.3.2导轨材料的选取铸铁是一种成本低,有良好的减震性和耐磨性,易于铸造和切削加工的金属材料。常用的铸铁有灰铸铁、孕育铸铁和耐磨铸铁等几种。在磨粒磨损的条件下,铸铁导轨的耐磨性随硬度的增加而提高。石墨细化的孕育铸铁耐磨性较高,以为均匀分布的石墨微粒能够产生润滑作用,又可以吸引和保持油膜。孕育铸铁是铁水在浇注之前加入少量的孕育剂硅和铝。这就可以使铸件各部分获得均匀的珠光体和细片状石墨的金相组织,从而得到均匀的强度和硬度。但对于单件专用机床的设计,应在满足使用要求的条件下尽可能的降低成本和机床的体积,即达到经济耐用,设计轻巧的要求。床身不能通过铸造来生产,因为铸造需要模具,从而提高了生产成本。同时铸件比较笨重,违背床身简单轻巧的要求。综合以上特点,本设计不能采用采取导轨与床身一体铸造的方案,可将导轨焊接到床身上,则导轨材料选取灰铸铁HT200。3.3.3 滑动导轨的结构直线导轨截面的基本形状主要有四种:三角形、矩形、燕尾形和圆柱形。由于在线车削装置不经常工作,且工作过程中承受颠覆力矩,因此实现车刀纵向和横向移动的导轨都选择燕尾形导轨,这种导轨高度较小、间隙调整方便,可以承受颠覆力矩。适用于受力小,层次多,要求间隙调整方便的地方。查机械设计实用手册表5.8-9燕尾形导轨尺寸 可选取导轨的尺寸。 水平支撑导轨的截面图尺寸如上图所示,其长度为600mm,用螺钉连接在车床床身的支承板上,这样的导轨有两块,都采用螺钉连接,以床身底板中心线为对称线,对称地用螺钉连接在车床床身两侧的支承板上面,与之配合的是滑台,滑台的下导轨截面结构尺寸如下图所示。上图为滑台左视图方向的截面尺寸,主视图方向截面尺寸如下图所示。3.3.4 导轨间隙的调整导轨结合面配合的松紧对机床的工作性能有相当大的影响。配合过紧不仅操作费力还会加快磨损;配合过松则将影响运动精度,甚至会产生振动。一次除在装配过程中应仔细的调整导轨的间隙外,在使用一段时间后因磨损还需重调。常用镶条和压板调整导轨的间隙。对于燕尾形导轨则采用镶条来调整导轨的侧隙,以保证导轨面的正常接触。镶条应放在导轨受力较小的一侧。在本车床设计中采用平镶条来调整导轨的间隙,其结构截面图尺寸如下所示,平镶条长度为50mm。3.3.5 提高导轨精度、刚度和耐磨性的措施合理选择导轨的材料和热处理方法导轨的材料和热处理方法对到对性能,精度有直接的影响,要合理地选择,以便降低摩擦系数,提高导轨的耐磨性,降低成本。导轨的材料有铸铁、刚、有色金属、塑料等。铸铁导轨有良好的抗争性,工艺型和耐磨性,因此广泛应用,灰铸铁场进行表面淬火来提高硬度,如高频感应加热淬火、电镀触淬火硬度为5055HRC,耐磨性提高12倍,常用在车床,铣床,磨床上。要提高导轨的力学性能和耐磨性,可在铸铁中加入不同的合金元素,生成高磷铸铁,磷铜钛铸铁等,他们具有良好的力学性能和耐磨性,多用在精密机床,如坐标镗床和螺纹磨床上。为提高导轨的耐磨性,采用淬火钢和氮化钢的镶钢支撑导轨,抗磨损能力比灰铸铁导轨提高510倍。采用有色金属材料,如锡青铜和铝青铜镶装在重型机床、数控机床的动导轨上,可以防止撕伤、保证运动的平稳性和提高运动精度。3.4 联轴器的选用在选定联轴器的类型时,主要考虑其使用要求和工作条件。联轴器的承载能力、缓冲和减震性能应与工作转矩的大小和载荷的性质(冲击、振动)相适应。联轴器最高速应满足工作转速的要求。此外,工作转速高时,还应考虑所选联轴器外缘的离心应力或弹性元件的变形及联轴器的动平衡精度。联轴器所具有的补偿两轴相对位移的能力,包括能补偿两轴有受载和温升产生的变形和部件间的相对位移,以及因联轴器的自身制造和安装误差引起的两轴相对位移。从安装、调整和维修方面考虑,联轴器的结构和外形尺寸,应能适应给定的操作空间。对大型设备和不便检修的场合,还应能在轴不须轴向移动的条件下装拆联轴器或更换易损件。此外,选择联轴器时还应考虑联接的可靠性,工作环境、使用寿命、润滑和密封以及成本等方面的要求。根据以上的选用原则,查简明机械设计手册表17-11 HL型弹性柱销联轴器基本参数和主要尺寸(GB5014-85)可知:电动机的输出轴与减速器输入轴连接的减速器为:HL2型联轴器GB5014-85减速器的输出轴与丝杠连接的联轴器型号为:HL2型联轴器 GB5014-853.5 机床支承件的设计3.5.1 支承件的功能机床的支承件是指床身、立柱、横梁、底座等大件,相互固定联接成机床的基础和框架。机床上其他零件可以固定在支承件上,或者工作是在支承件的导轨上运动。因此,支承件的主要功能是保证机床各零部件之间的相互位置和性对运动精度,并保证机床有足够的精钢度,抗震性,热稳定性和耐用度。所以,支承件的合理设计也是机床设计的重要环节之一。本设计的车床,其支承件是床身,固定连接着减速机,纵向进给丝杠,横向进给丝杠,刀架和支承滑台,床身不仅承受这些部件的重力,还要承切削力,传动力,摩擦力等,在这些力的作用下,不应产生过大的变形和振动;还要保证刀架沿床身导轨运动的直线度,和相对主轴轴线的平行度,受热产生的热变形不应破坏机床的原始精度,床身导轨有一定的耐用度。3.5.2 支承件应满足的要求支承件应满足的基本要求: 应具有足够的刚度和较高的刚度-质量比。 应具有较好的动态特性,包括较大的位移阻抗和阻尼;整机的低阶频率较高,各阶段频率不致引起结构共振;不会因薄壁振动而产生噪音。 热稳定性好,热变形对机床加工进度的影响较小。 排泄畅通、吊运安全,并具有良好的机构公益性。3.5.3 床身结构的设计本设计采用卧式车床的床身结构形式,用20mm30mm厚的钢板焊接而成,床身采用长宽高为1200mmx470mmx40mm的钢板,左右两侧立钢板的规格为370mmx30mmx280mm,前后两侧的立钢板规格为600mmx30mmx180mm,采用手工电弧焊连续焊接而成,以底板上表面为水平基准面,四块钢板焊接成床身导轨和丝杠的支撑架,在四块钢板围成的箱体内部,布局加强板,连接床身前后立板,加强板的布局形式如下:采用9块钢板作为加强板,其中,斜向布置的加强板的规格为310mmx90mmx15mm;竖直布置的加强板的规格为310mmx70mmx15mm。在床身底板下表面,焊接对称均匀布置四根床腿,均采用焊接的形式,各组件焊接完成后,对床身进行热处理,消除应力集中,完成热处理后,在对床身进行加工,加工丝杠轴承孔,对焊缝进行打磨光滑。综合上述设计及布局形式,床身的主要支承件的结构形式如下图:4 刀具固定装置的设计通过前面对机床床身结构的设计,对导轨的布局形式及运动形式的设计,现在对刀具的固定装置进行分析设计。横向进给运动,是通过横向进给丝杠螺母副进行手动控制的,而横向进给丝杠螺母副通过套筒联接在横向进给溜板上,横向进给丝杠螺母转动,带动溜板的横向运动,那么将刀具固定在横向进给溜板上面,就可以实现车刀的横向进给,现在要做的是设计出固定刀具的装置。4.1 刀架的设计本设计机床是具有很大的专一性,针对水泥回转窑的轮带在线修复设计的专门机床。如果刀架设计成可以换刀的装置,那么就在一定范围内解决了局限性,所以对刀架的设计一样很有价值。从降低生产成本和制造方便的角度,最大化车床的经济效益,对刀架的设计为认为要便于加工制造,要便于安装,在满足工作需要的情况下,最大程度地降低制造成本。我的设计思路是这样的,将刀架的加紧装置固定在一块钢板上,将钢板通过螺栓连接,固定在横向进给溜板上,而刀具固定在刀座上,而刀座则固定在紧定装置上。刀架的紧定装置是采用一根圆钢加工而成的,在圆钢内铣出一个锥度为1:1.6的锥孔,将圆钢铣出一个平面,在该平面上攻出螺孔,通过内六角圆头螺钉固定在钢板上。将刀座固定在锥孔里。刀座的材料也采用45钢,经过调质处理,提高其强度,在圆钢的中间车出与刀架夹紧装置配合的圆锥面,其一端车出螺纹,通过螺母将其与锥孔联接紧密。而另一端铣出方形的断面,在与轴线平行的一个断面上洗出一个大小为30mmx26mm的方孔,同时在孔的上表面钻三个螺孔,在侧面钻一个螺孔,将刀具安放在方孔里,用内六角圆头紧定螺钉紧定刀具。其结构图如下。刀座的结构图刀架夹具结构图综合上述设计,这样刀具安装在刀架上,可以通过旋转刀架,来调整刀具的工作角度,这样就算刀尖高度没有达到水泥回转窑轴线的位置,那样可以通过调整刀具的工作角度,来确保刀具通过水泥回转窑的中心,满足加工要求,最后确定刀具的固定装置的结构形式如下图:结束语作为大学期间最后一个环节,毕业设计给了我一个很好的锻炼机会。通过本次设计,我更加巩固了我的专业知识。毕业设计是我在刘传绍老师的指导下从事机械设计工作的初步尝试,对培养我综合运用所学的基础理论、基本技能应对和处理问题能力,对大学以来所学知识和技能进行系统化、综合化应用、总结和深化有着重要的意义。在大学的学习中,我主修了机械设计制造及其自动化这个专业。通过对专业知识的接触和深入学习,以及对相关信息的获取,我深切地认识到,就目前的发展而言,我国的工业还比较落后,与发达国家相比还存在很大的差距。尽管我们不断地在努力,但想在很短的时间内改变这种现状是很难的,尤其是对于我们这样一个国情的大国。所以,我们应该拥有的是一种民族意识,不断的追求创新。本次毕业设计中,我做的题目是大型支撑套在线车削装置,从最开始的茫然无知,整天感觉这个题目很难,不知道从何下手,在艰苦地思索了一个多星期之后,还是没有一点头绪。实在没有办法的情况下,为拨通了刘老师的电话,抱着挨批评的心情等待老师接通电话。谁知道刘老师接通电话后,知道为打电话的来意后,非常和蔼地给我细致讲解,在那时我被刘老师的细致分析所感动,老师对我毕业设计的重视,远远高于为自己,这是为自己的事啊,从那次开始,我认真对待这次的毕业设计,细心查资料,翻阅工具书,有时候遇到不懂的地方就给刘老师打电话,向他请教,通过本次毕业设计,不仅锻炼了自己查阅资料的能力,而且能够熟练运用国家标准、机械类手册和图册等工具进行设计计算分析。更重要地是让我第一次深刻地体会到用软件绘图的乐趣,学会了使用CAXA这款绘图软件,同时让我能够对设计的装置的工作原理有了清晰的认识,对我所学习的专业有了更深刻的理解,第一次将理论结合实际,是我这次毕业设计最大的体会。这次毕业设计还让我体会到团体的力量,提高自己的团队意识,遇到问题时和小组成员进行讨论和分析或是请教刘老师,直到得到满意的结果。通过本次毕业设计,在我的头脑里有了机械设计的具体步骤和设计过程所要考虑的细节问题,培养了我思考问题和解决问题的能力。对今后的工作将有很大的帮助,对一名即将踏入社会的大学生起到了很重要的指导作用。由于我的知识水平有限,设计中可能存在一些问题,谢谢老师和同学批评指正。致 谢两个月的毕业设计就要结束了,毕业设计是对四年来所学知识的一次综合应用,也是对所学知识的巩固和提高。本论文是在我的导师刘传绍老师悉心指导下完成的,刘传绍老师严谨的治学态度和科学的工作方法给了我极大的帮助和影响。尤其是为在最开始,对毕业设计抱着一种无所谓的态度,在刘老师谆谆的教诲下,看到老师对待事情的认真态度,深深的感动了我,在这段时间里,为真正地投入毕业设计中来,虽然有很多的知识不会运用,但是让我能够主动地去面对困难,端正了自己的学习态度,这是最重要的。在此衷心感谢他在设计期间对我的关心、鼓励和指导,使我能顺利地完成了这次论文的写作。在本次论文的写作过程中得到许多同学的帮助,同时也向我提出了许多的宝贵意见,在此也表示衷心的感谢。这次系统设计的机会,让我在走上工作岗位之前,得到了一次全面的锻炼,同时感谢我的亲人和朋友们,他们的理解和支持使我在学校能够专心完成我的学业。参考文献1 唐金松主编. 简明机械设计手册. 上海:上海科学技术出版社,2000.10 2 孔庆华,刘传绍主编. 极限配合与测量技术基础.上海: 同济大学出版社,2002.23 张展主编. 减速器设计选用手册. 上海:上海科学技术出版社,2002.54 刘鸿文主编. 材料力学I. 北京:高等教育出版社,2004.15 陆剑中,孙家宁主编. 金属切削原理与刀具.北京: 机械工业出版社,2005.16 冯辛安主编. 机械制造装备设计. 北京:机械工业出版社,2005.12 7 濮良贵,纪名刚主编. 机械设计(第八版).北京:高等教育出版社,2006.58 孙恒,陈作模,葛文杰主编. 机械原理. 北京:高等教育出版社,20089 刘传绍,郑建新主编. 机械制造技术基础.北京:中国电力出版社,200910 机械设计实用手册委员会编. 机械设计实用手册.北京:机械出版社,2009.411 王有振,康香看. 回转窑拖轮的现场动态车削. 轻金属,1999年第7期12 李广析,李宏慧. 回转窑轮带的修复. 中国建材装备,2002.113 周贤,刘义伦,赵先琼,李学军. 回转窑筒体应力分析研究. 湘潭矿业学院学报,2002.1214 王守中,陈爱荣. 一种提高普通机床横向进给精度机构的设计. 现代制造工程,2006年第4期15 石景辉,孙敏志. 4m6m 回转窑轮带的现场车削. 水泥CEMENT,2008.NO.116 丁金福,鄂世举,张克华,虞付进. 超声振动的挤滚压光整加工变幅特性分析及应用. 机械制造第47卷第544期,2009.1217 王峰圃,李强,姜奎松. 回转窑筒体裂纹产生原因分析及修复. 机械研究与应用,2009.12.2418 张向慧,钱桦. 1/2波长复合形变幅杆的有限元分析. 南京理工大学学报(自然科学版)第34卷第1期. 2010.2附录:外文资料与中文翻译英文翻译General transformation of multi-axis drilling machine drilling machinAt present, Chinas small and medium enterprises in product quality and production efficiency are the need for a new increase. But the processing means is far from sufficient. Many small and medium enterprises with their actual technical state of equipment improvements, through strengthening its own. In order to self-development.Common drilling for single-axis machine tools, but the installation will become a multi-axis multi-axle box of the drill, transformation into a multi-axis drilling, we could greatly shorten the processing time, improve production efficiency. Application of multi-axis machining :According to statistics, in general machine tools in the workshop in general, the average cutting time rarely exceeds 15% of total working hours. The remaining time is plug-in, loading and unloading the workpiece, exchange tools, operation tools, measurements, and clear the iron filings and so forth. Although the use of CNC machine tools can improve 85%, but the purchase of costly. In some cases, even if the high productivity, but the processing of the same components, the cost is not necessarily lower than the average machine. Therefore must be more to shorten the processing time. Different processing methods have different characteristics, the drilling process, the multi-axis machining is a small investment to increase productivity through effective measures. The advantages of multi-axis machining :Although it is not the first in automatic multi-axis adjustable long line applications, but only limited to high-volume production. Even with the adjustable multi-axis head expanded the scope of use is still far from being able to meet the volume is small, hole complex requirements. In particular, as industrial development, large and complex multi-axis machining is even more compelling. For example, large-scale nuclear power plants in the water-wall tube plate condenser has 15000 20 holes, if radial drilling machine processing, and simply drilling holes and countersink countersunk head is necessary to 842.5 hours, while also crossed hours 151.1 hours. However, if the 8-axis CNC machining floor drilling, drilling countersink holes as long as 171.6 hours, crossed is also simple, as long as 1.9 hours. Therefore, the use of numerical control of two axis, so that proper alignment tool processing location, combined with multi-axis machining can not only expand the range of processing, but also on the basis of improving the accuracy can greatly enhance the work efficiency, easy to quickly create original processing parts. Some analysis of large high-speed diesel engine with 30 kinds of box-shaped rod-shaped parts of the more than 2,000 drilling operations, 40% could be the automatic replacement of machines using two-axis spindle box, three-axis or four-axis multi-axis machining head, the average can be reduced 20% of the processing time. Machine Tool Exhibition in Paris in 1975 also reflected the multi-axis machining using more and more the trend. Multi-axis machining equipment :Multi-axis machining is the same time in a feed processing a number of holes or simultaneously in many of the same or different processing of a workpiece on each hole. This will not only shorten the cutting time and improve accuracy, reduce fixturing or positioning time, and in the CNC machine tool is not necessary to calculate the coordinates, reducing the number of character blocks and simplified programming. It can be processed using the following equipment: radial drilling vertical drilling, or upload multi-axis head, multi-axis drilling machine, multi-axis modular machine tool spindle box heart and automatic replacement of machines. May even be able to automatically adjust wheelbase by two or more of the spindle axle box, junction All CNC vertical and horizontal table two directions of movement, processing a variety of round or oval-shaped hole group of one or several steps. Now the status quo in this regard to make a profile. Multi-Axis Head :Transmission is from the main drive gear drive with two kinds of universal joint couplings. This is our familiar. Former is more efficient, simple structure, which is easy to adjust wheelbase. From the structure is concerned there is not adjustable and the adjustable two kinds. The former can not change the wheelbase, multi-use gear drive, only applies to high-volume production. Adaptability in order to expand its approval to develop a multi-axis adjustable head, in a certain range adjustable wheelbase. It is mainly mounted in a universal. Two. (1) there are two kinds of universal axis: alignment device with a spindle. Spindle mounted on adjustable bracket in an adjustable bracket can be T-shaped slot in the shell move, and the position in alignment with bolted. (2) with a tolerance of cylindrical spindle units. Set of fixed spindle hole with pieces of the same type template. The former applies to small batch and the rules of distribution of pore groups are artifacts (such as the hole groups in different diameter circle). The latter applies to a larger batch-type production of small quantities of turns, rigid better pitch accuracy is also high, but a different hole requires a different template. Multi-axis head can be mounted on vertical drilling-type radial drilling machine, press the drill itself with the various functions work. This multi-axis processing methods, due to drilling efficiency, range and accuracy of processing of the relationship between the use of limited scope. Multi-axle box :As also the first multi-axis as the production as a standard component. U.S. Sectos standard gear boxes, multi-axle box, etc. are not designed adjustable multi-axle box. 32 kinds of specifications, process size from 300X300 mm to 600X1050 mm, the working-axis up to 60, and power up to 22.5 kilowatts. Romai factory adjustable multi-axle box easy to adjust, as long as the gear should first be adjusted to the location near the pass and then connected with its adjustable-axis move to the correct location. Therefore, this structure changes as long as the template, will be able to pass a certain extent change the content of shoes, and can reach more than ordinary axle box smaller pitch. According to principles of the use of group processing the first multi-axle, or a combination of multi-axis machine tool is applicable to large and medium volume production. In order to process to get good results, need to consider the following points: (1) workpiece clamping simple, there is enough coolant away iron filings. (2) The fixture rigidity, processing, without deformation, dividing the right position. (3) the possibility of using the two group knives for a group to use, another set of grinding and adjustment, thereby reducing tool change downtime. (4) The use of quality tools to monitor whether the blunt tool, drill grinding to machine. (5) Dimensions can be detected immediately when the ultra-poor. Multi-axis drilling machine :This is a multi-axis machining to meet the requirements of the drill. Such as orientation, power, feed, speed and processing range. Displayed at the Paris Exhibition of multi-axis drilling machine with hydraulic multi-feed. Throughout its work, such as fast-forward through the bad, workers enter and clear the iron filings are all automatically. It is noteworthy that the majority of agencies with separate variable speed, so that one group can adapt to the different pore size hole processing needs. 1.2.4 automatic replacement machine tool spindle box In order to rationalize the needs of small and medium volume production in recent years the development of the automatic replacement of modular machine tool spindle box. (1) The automatic replacement spindle machine Automatic replacement of rotary spindle machine tool spindle box at the top is a library, there are several non-adjustable hanging spindle box. Vertical and horizontal patch panel to the first series of good working procedures, so that the corresponding spindle box into the processing station, location and with the power connection tight, and then turn to the table with the workpiece spindle box below, upward mobility for processing. When the change processing object, as long as the exchange suspension spindle box, you can pass with different processes for different needs. (2) The multi-axis machine tool turret Turret to install more non-adjustable or universal coupling spindle box, turret can automatically switch to digital, and clamp the workpiece in the rotary table to feed motion. Through the rotary table can be a number of workpiece surface. Because the turret not be too big, so it is generally not exceed the median of workers 4-6. And the spindle box is also not too large. When the machining process more objects, size larger, it should automatically replace the machine tool spindle box fit, but its simple structure. (3) Automatic replacement of modular machine tool spindle box It consists of automatic line or a combination of standard machine parts. Non-adjustable multi-axle box and power box by home base in the horizontal, the spindle rotates, the entire case library fastening device to the system in the slip into the board. Library Headstock rotation and feed movement is based on standard routines of work. Headstock time for a few seconds. Clamping the hydraulic sub-degree rotary table so that each workpiece surface. Good fruit rotary table accompanied by discharging device, we can co-flow production automation. In the variable production system using this device, accompanied by the corresponding controller can obtain a complete processing system. (4) 8-axis CNC drill floor Large condenser water wall tube plate holes as many as 15,000, which linked together with the support plate processing. Diameter of 20 mm, hole depth 180 mm. Used inside the cooling pipe has a twist drill ,5-7 bar pressure, coolant directly into the cutting area is conducive to chip removal. And ground into a 90 drill point for the self-centering. Durable than regular twist drill, and a large quantity of feed. To shorten the processing time to 8-axis CNC machining floor. trends in multi-axis machining :Multi-axis machining high production efficiency, low investment and production preparation cycle is short, product modification, when a small loss of equipment. And as Chinas CNC technology, the scope of multi-axis machining will become the broad, processing efficiency will be improved. production tasks :A group of cast-iron joints have the same surface processing with multiple holes. In the general processing of vertical holes on the drill, usually a hole a hole drilling, production efficiency is low, use non-standard equipment, that is, combination of machining, production efficiency is high, but the large investment in equipment. However, the number of common vertical drilling machine to transform ordinary single-axis

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号