摘 要

一个国家是否强大,主要是看这个国家的工业是否发达。现在中国仍处在工业化中期。中国早在50年代初所处的国际局势下,选择了优先发展重工的道路,重工业中的大多数产品由机床加工的。床头箱体是机床的基础件,通过它把机床主轴、零部件与机床联结在一起。床头箱箱体有精度高的平面和较多的孔系要加工,工序内容多工艺路线长,其加工质量在很大程度上决定着机床的装配精度与性能。在大中批量生产条件下,大量加工实例分析中看出,工艺方案考虑不周,加工路线设计不好,造成加工差错,工作量的成倍增加,制造成本上升。对机床床头箱体的工艺规程设计问题进行研究,对提高其使用效率和使用质量具有重大实际意义。机床床头箱工艺的分析采用工序分散、工序集中的原则来优化加工工艺的路线, 从而减少铣床和镗床夹具装卡的次数,减少了专用夹具的设计。使其在加工过程中有据可依并使其具有总结性的经验和理论根据。对其他的箱体加工工艺分析和夹具设计提供理论性的依据。

关键词:机床床头箱;工艺分析;夹具

ABSTRACT

A country whether formidable, is mainly looked that this national industry to be whether developed. Now China still occupied the industrialization intermediate stage. China as early as located in the early 50s under the international situation, chose has given priority to the heavy industry in the path heavy industry majority products to process by the engine bed. The headstock body is engine bed's foundation, through it the engine bed main axle, the spare part and the engine bed joins in together. The headstock box body has the precision high plane and many Kong Xi must process, the working procedure content multi-craft route is long, its processing quality is deciding engine bed's assembly precision and the performance to a great extent. Under the major and medium volume production condition, processes in the example analysis to see massively, the craft plan consideration week, does not process the location not to be good, creates the processing mistake, work load increase doubled and re-doubled, the production cost rise. Conducts the research to the engine bed headstock body's technological process design question, to raises its use efficiency and the use quality has the significant practical significance. The engine bed headstock craft's analysis uses the working procedure to disperse, the working procedure centralized principle to optimize the processing craft the route, thus reduces the milling machine and the boring lathe jig installs the card the number of times, reduced unit clamp's design. Enables it to have in the processing process according to may depend on and enable it to have the summary experience and the theory basis. Provide the theoretical to other box body processing process study and the jig design basis.

Key Words:Temperature sensor;Touch-screen;Touch-screen controller;Liquid crystal display;Temperature measurement

目 录

摘 要 …..................................................................................................I

Abstract …………………………………………………………………..II

1床头箱的工艺分析 …................................................................................1

1.1床头箱的功用 ……..........................................................................................1

1.2床头箱的技术要求 ….......................................................................................1

1.3审查床头箱的工艺性 ……..................................................................................4

1.审查零件图样 ...................................................................................4

2.审查零件的结构工艺性。 ………………………………………………4

2 床头箱的生产类型 ……......................................................................5

2.1确定床头箱的生产类型 …................................................................................5

3 确定毛坯的种类和制造方法 …..............................................................6

3.1确定毛坯的种类 ……...........................................................................................6

3.2毛坯制造方法的考虑因素…….............................................................................6

1.材料的工艺性能……...............................................................................6

2.毛坯的尺寸、形状和精度等级 ……...........................................................6

3.零件的生产纲领 ……...............................................................................6

4拟订床头箱的工艺路线 …….................................................................7

4.1定位基准的选择 …................................................................................7

1.精基准的选择 …................................................................................7

2.粗基准的选择 …................................................................................7

4.2表面加工方法的确定 …................................................................................7

4.3加工阶段的划分 …................................................................................10

1.粗加工阶段 …................................................................................10

2.半精加工阶段 …................................................................................10

3.精加工阶段 …................................................................................10

4.4工序的集中 …................................................................................10

4.5工序顺序的安排 …................................................................................11

1.机械加工工序 …................................................................................11

2.热处理工序 …................................................................................11

3.辅助工序 …................................................................................11

4.6加工工艺路线方案的比较 …..............................................................11

1加工工艺路线方案的论证 …..............................................................13

4.7床头箱的主要面、孔工序尺寸及公差 14

5机床设备及工艺装备的选用 17

5.1机床设备的选用 …..............................................................17

5.2工艺装备的选用 .............................................................................17

6切削用量、时间定额的计算 ................................................................18

6.1主要面和孔的切削用量的确定 ...........................................................18

6.2主要面和孔的时间定额的计算 .......................................................... 45

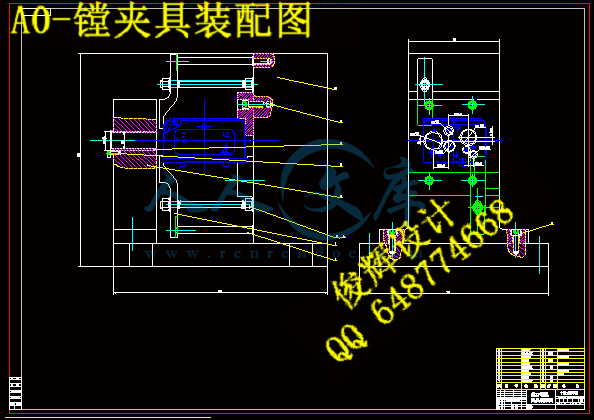

7镗夹具的设计 ........................................................... ........................... 54

7.1确定镗床夹具与机床间的正确位置 ....................................................54

7.2确定镗床夹具与床头箱的定位与夹紧 ............ .................................54

结 论 ........................................................... ........................... 58

参 考 文 献 ........................................................... ........................... 59

附 录 ........................................................... ........................... 60

致 谢 ........................................................... ........................... 78

1 床头箱的工艺分析

工业工程作为一门正式学科的出现应追溯到19世纪末。它起源于美国,其理论体系伴随着工业化进程逐渐完善。我国的工业工程严格地讲是从20世纪60年代到80年代才有了一定水平的应用案例[1],从80年代开始随着外资企业的进入使工业工程在一定范围内得到推广。经过20多年的发展,取得了较大的成就……。

1.1床头箱的功用

用以支承主轴并使之旋转。主轴为空心结构。其前端外锥面安装三爪卡盘等附件来夹持工件,前端内锥面用来安装顶尖,细长孔可穿入长棒料。车床床头箱内只有一级变速,其主轴变速机构安放在远离主轴的单独变速箱中,以减小变速箱中的传动件产生的振动和热量对主轴的影响。

1.2床头箱的技术要求

床头箱属于典型的长方体箱体,材料为灰口铸铁,硬度为200。该箱体主要是主轴孔系的加工。一般以底面B1、B2和C面做为精定位,其余各孔系和表面也依靠底面B1、B2和C面精定位进行加工。

表1.1 床头箱技术要求

加工表面 尺寸及偏差/mm 公差/mm及精度等级 表面粗糙度Ra/μm 形位公差/mm

顶面 长:555宽:470 IT10 6.3 ∥ 0.04

底面B1 长:560宽:100 IT6 1.6 ∥ 0.04

底面B2 长:560宽:215 IT6 1.6 ∥ 0.04

C面 长:120宽:50 IT6 1.6 ∥ 0.04

⊥ 300:0.1 B

左端面 宽:520

高: IT10 6.3

右端面 宽:470

高:355 IT10 6.3

Ⅳ孔系的4孔 IT7 1.6

Ⅳ孔系的3孔 IT7 1.6

Ⅳ孔系的2孔 IT7 1.6

Ⅳ孔系的1孔 IT7 1.6

该床头箱形状特殊,结构复杂,属于典型的箱体零件。为了实现床头箱在运用中的功用,加工精度要求较高。总而言之,该床头箱的各项技术要求制订的较合理,符合该零件在运用中的功用。

1.3审查床头箱的工艺性

1审查零件的图样

审查零件图样上的视图、尺寸公差和技术要求正确、统一、完整。分析零件图可知,床头箱的各顶面、底面、C面均要求铣削加工,而且底面和C面加工精度较高,因此要保证各个端面的加工精度,而其他工作表面加工精度相对较低,主轴孔系的精度等级要求高,其他各孔的精度等级一般,因此不需要高精度的铣床加工和镗床,而主要工作表面及各个孔系虽然加工精度较高,但也可以在正常的生产条件下,采用较经济的方法保质保量地加工。由此可见,该零件的工艺性较好。

2审查零件的结构工艺性

零件的结构工艺性各个孔系中的孔都在一条中心线上有利于机械加工、各个表面及孔系的表面粗糙度和行为公差都符合设计要求有利于装配。

2床头箱的生产类型

2.1确定床头箱的生产类型

依设计题目可知:Q=50件/年,M=1件/台,结合生产实际,备品率a%和废品率b%,分别取3%和0.5%代入N=QM(1+a%)(1+b%)式中

N=6000×1×(1+3%)×(1+0.5%)=5408件

查表可知,该床头箱为重型零件,该床头箱的生产类型属于大批生产。

3确定毛坯的种类和制造方法

3.1确定毛坯的种类

该箱体形状复杂,为了提高生产率和铸件精度,宜采用铸造方法制造毛坯,毛坯的拔模角为5度~7度。由于该床头箱的结构复杂生产类型属于大批生产,宜采用金属模机器造型生产率较高、铸件精度高、表面质量与机械性能均好。

3.2毛坯制造方法的考虑因素

提高毛坯制造质量,可以减少机械加工劳动量,降低机械加工成本,但是往往会增加毛坯的制造成本。确定毛坯制造方法如下:

1材料的工艺性能

材料的工艺性能在很大程度上决定毛坯的种类和制造方法。该箱体为铸件。其材料为灰口铸铁。但是铸铁是脆性材料,可焊接性很差,也不宜用焊接的方法组合毛坯。但是铸铁有良好的防震作用,可减轻机床在加工时的震动。铸铁的机械加工性比较好,而且铸铁比较经济。

2毛坯的尺寸、形状和精度等级

毛坯的尺寸大小和形状复杂程度也是选择毛坯的重要依据。床头箱箱体的结构比较复杂。一般采用砂型铸造、金属模机械造型。

3零件的生产纲领

选择的毛坯制造方法,只有与零件的生产纲领相适应,才能获得最佳的经济效益。床头箱生产纲领较大宜采用高精度和生产率的毛坯制造方法。如金属模机器造型,这样比较经济。

4拟订床头箱的工艺路线

床头箱的工艺路线的拟定包括:定位基准的选择;各个表面及孔系的加工方法的确定;加工路线的划分;工序集中程度的确定;工序顺序的安排。

4.1定位基准的选择

该箱体拟定工艺路线的第一步是选择定位基准。为使所选的定位基准能保证整个机械加工工艺过程顺利进行,通常应选择精基准来加工各个表面,在选择粗基准把精基准的表面先加工出来。

1精基准的选择

应尽可能选择被加工表面的设计基准为精基准,也就是说应尽量使定位基准和设计基准相重合。这样可以避免由于基准不重合引起的定位误差。根据床头箱箱体零件的技术要求和装配要求,选择床头箱箱体的底面和C面作为精基准。在加工箱体的左右两端面和前后两端面。可以方便地加工大多数的表面,并能达到一定的精度等级的要求。这样可以避免基准转换所产生的误差,可以减少夹具数量和简化夹具的设计还可以减少装夹的次数,便于工序集中,简化工艺过程,提高生产率。

2粗基准的选择

床头箱的粗基准的选择应该在第一道机械加工工序的定位基准,以便为后续工序提供精基准。粗基准的选择对保证加工余量的均匀分配和加工面和非加工面的位置关系具有重要的意义。选择顶面做为粗基准,因为顶面做为粗基准定位准确、夹紧可靠、夹具结构简单、操作方便。床头箱的粗基准选择尽可能平整、没有分边、浇口、冒口或其它缺陷。

川公网安备: 51019002004831号

川公网安备: 51019002004831号