带式输送机设计全套包含20张cad图纸+设计说明书

收藏

资源目录

压缩包内文档预览:(预览前20页/共63页)

编号:16725058

类型:共享资源

大小:3.75MB

格式:ZIP

上传时间:2019-03-21

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

30

积分

- 关 键 词:

-

带式输送机设计全套包含20张cad图纸+设计说明书

+CAD图纸全套

CAD图纸全套

带式输送机设计

全套CAD图纸

张CAD图+

带式输送机设计说明书

设计带式输送机

带式输送机设计全套cad图纸

- 资源描述:

-

- 内容简介:

-

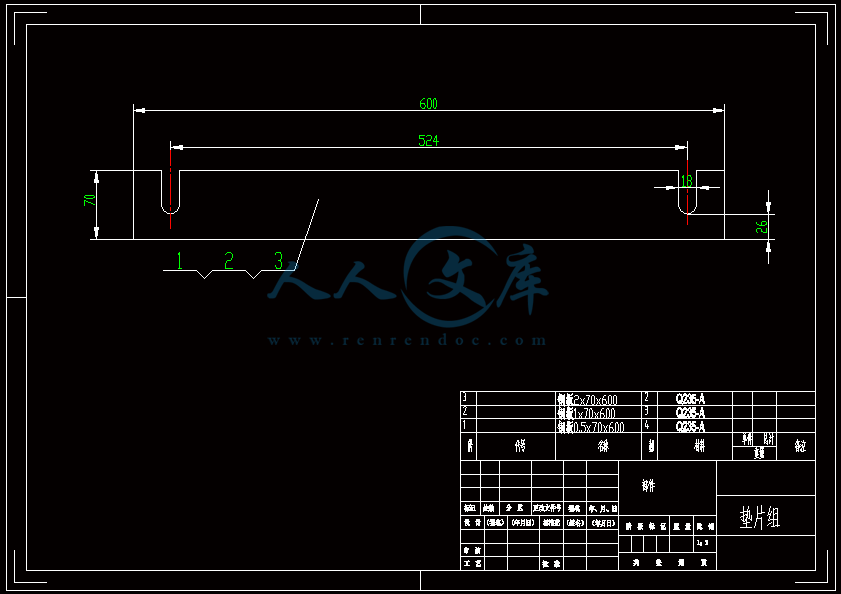

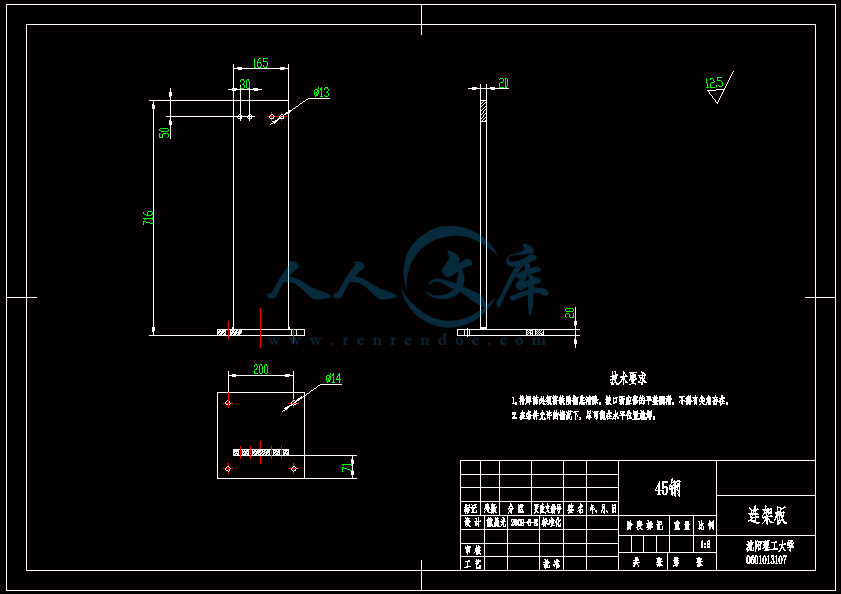

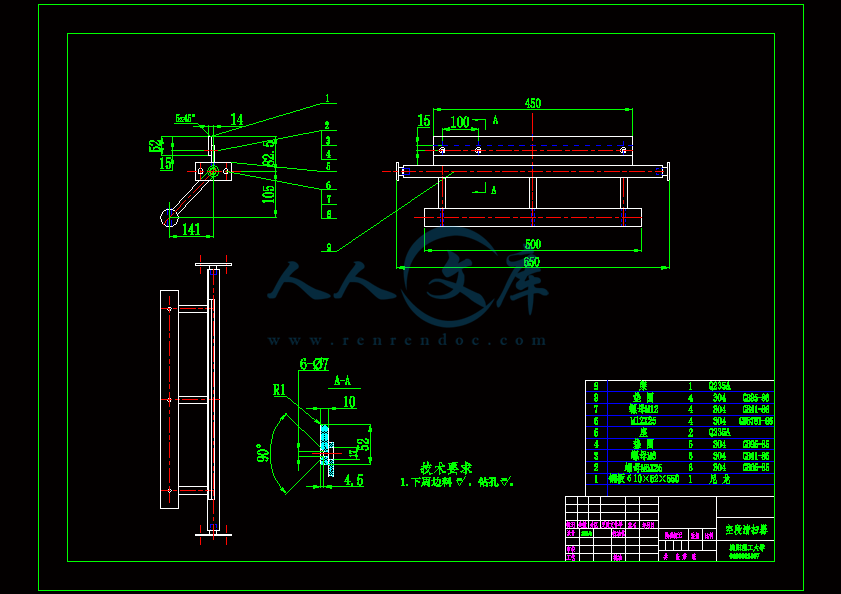

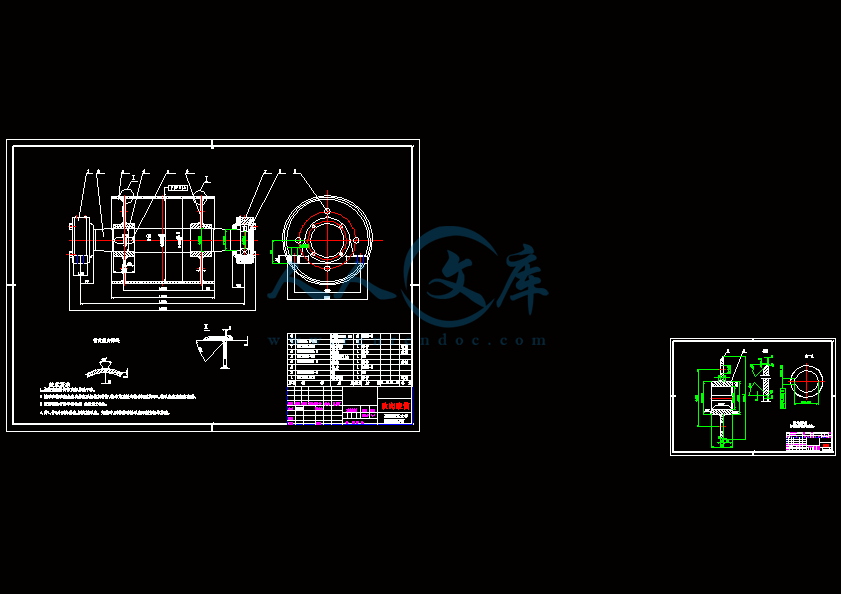

沈阳理工大学学士学位论文摘要本设计为带式输送机的设计,以低制造成本、结构简便、安全可靠为设计宗旨,在采用传统的带式输送机的设计方法、设计数据的同时采用了部分先进的新型带式输送机的计算方法及计算数据。本设计在托辊组选型设计部分,通过对带式输送机托辊组间距的合理确定及优化布置,大大减少了托辊组用量。承载段托辊组由原来的1000组减少到400组,回程段也相应地由原来的500组减少到200组,极大地降低了制造成本、维护成本,简化了结构,提高了运行的可靠性。拉紧装置设计部分,通过分析研究各种拉紧装置的优缺点来设计拉紧装置。把重锤车式拉紧和绞车拉紧结合起来使用,在不提高成本的基础上综合了两种拉紧方式的优越性。带式输送机驱动装置配置过高是一种资源浪费,而配置过低又会严重影响输送机寿命,所以选择合理的驱动装置、降低维修工作量和运营成本是选择驱动装置的关键。本设计综合分析研究了几种驱动装置的优缺点,合理选配了Y型电动机+调速型液力偶合器+减速器型驱动装置。了解和掌握带式输送机输送带跑偏原因及纠偏方法,对保证带式输送机的安全运行是非常重要的。本设计调偏装置设计部分就以上问题分析了输送带跑偏的原因及调偏原理并提出了解决跑偏的有效措施。关键词:带式输送机;托辊间距;拉紧;驱动;调偏AbstractThis design is the design of the belt conveyer, concentrate on low manufacturing costs, simple structure and reliable design which have adopted enumerated data and the design method of advanced belt conveyers while adopting design data and the design method of the belt conveyer of tradition. Design in the part of bearing roller selecting , greatly reduced the quantity of bearing roller groups by the reasonably determine and optimization arrange of across block of bearing roller groups. The bearing groups from 1000 groups of original decreasing go to 400 groups, the section of return trip also goes to 200 groups correspondingly by 500 groups of original decreasing. In pull installation design part, select pull installation design by analysis advantages and shortcomings of various pull installation. Combine hammer vehicle pull installation to winch pull without increasing cost, as a result, synthesized the superities of both two.Its a kind of resource waste to use high disposition of actuating device for belt conveyer, but low disposition would serious influence conveyer life, so select actuating device reasonably is very important. At last choose the motor of Y model + hydraulic coincidence ware of speed adjustment + gear reducer as actuating devices. Belt conveyer is a main transport equipment, analyses the reasons of conveyer belt off tracking, puts forward improving measures and precautions to ensure the safety operation of belt conveyer. KeyWords: belt conveyer, span, pull, actuating device, off tracking目 录引 言11带式输送机概述41.1 带式输送机的应用41.2 带式输送机的分类41.3 带式输送机的发展状况62 总体方案设计82.1 布置方式82.2 带式输送机的工作原理92.3 传动原理102.4 传动方案和总体设计113主要技术参数的设计计算123.1 槽角的选取123.2 胶带运行阻力的计算133.3.1 承载段的运行阻力153.3.2 回空段的运行阻力173.3.3 最小张力点183.4 输送带上各点张力的计算193.4.1 由逐点计算法计算各点的张力193.4.2 用摩擦条件来验算传动滚筒分离点与相遇点张力的关系203.5 输送带的强度验算213.5.1 输送带的计算安全系数213.5.2 输送带的许用安全系数223.5.3 传动滚筒直径的确定和滚筒强度的验算234 驱动装置的选用与设计264.1 电机的选用264.2 减速器的选型与设计274.2.1 传动装置的总传动比及其分配274.2.2 由运动学、动力学进行参数计算284.2.3 减速器的选型校核294.3 联轴器的计算与选型314.4 驱动滚筒的设计334.4.1 驱动滚筒的功率344.4.2 驱动滚筒轴径的计算344.4.3 滚筒轴的校核365 托辊的设计385.1 托辊的作用与类型385.2 托辊间距415.3 托辊的选型416 制动装置426.1 制动装置的作用426.2制动装置的选型427 改向装置437.1 凸弧段曲率半径R的计算437.2 改向滚筒的选用448 其他部件的选用458.1 输送带458.1.1 输送带的分类458.1.2 输送带的连接478.2 拉紧装置498.2.1 拉紧装置的作用498.2.2 拉紧装置布置时应遵循的原则498.2.3 拉紧装置的选型508.2 头架尾架与中间架508.3 卸料装置518.4 清 扫 装 置528.5 导料槽53结 论54致 谢55参考文献56附录A57Discussion about pull installation of belt conveyer57浅谈带式输送机的拉紧装置66V 引 言带式输送机是用连续的无端输送带输送货物的机械,俗称皮带机。输送带根据摩擦传动原理而运动,既是承载货物的构件,又是传递牵引力的构件,其特点是:输送能力大,爬坡能力强,操作简单,安全可靠,自动化程度高,设备维修容易,广泛应用于采矿、冶金、化工、铸造、建材等行业的输送和生产流水线以及水电站建设工地和港口等大宗散货的输送装卸作业中,在我国的国民经济中占有重要的地位。今年来,随着社会经济的发展,带式输送机的发展趋势有:大运输能力,大带宽,大倾角,增加单机长度和水平转弯,合理使用胶带张力,降低物料输送能耗,清理胶带的最佳方法等,特别是大倾角的皮带输送机,在现实的生产中,变的越来越需要,国内外许多学者都投入到其研制过程中,虽然已经出现了一批可以用于较大倾角的输送机,不过技术还不够完善、成熟,由于其工作的环境比较复杂带式输送机具有以下特点:1. 结构简单。带式输送机的结构由传动滚筒、改向滚筒、托辊或无辊式部件、驱动装置、输送带等几大件组成,仅有十多种部件,能进行标准化生产,并可按需要进行组合装配,结构十分简单。2. 输送物料范围广泛。输送物料的范围可以从很细的各种粉状物料到大块的矿石、石块、煤或纸浆木料,以最小的落差输送精细筛分过的或易碎的物料。由于橡胶输送带具有较高的抗腐蚀性,在输送强腐蚀性或强磨损性物料时维修费用比较低。带式输送机还可以输送碱性物料和一定温度热料,也可以运送成件物品。3. 输送量大。运量可以从每小时几千克到几千吨,而且是连续不间断运送,这是火车、汽车运输望尘莫及的。4. 运距长。单机长度可达十几千米一条,在国外已十分普及,中间无需任何转载点。德国单机60km一条已经出现。越野的带式输送机常使用中间摩擦驱动式,使输送长度不受输送带强度的限制。5. 对线路适应性强。带式输送机可以适应坡度为30o35的地形,而对于卡车运输来说仅能适应原有自然地形的坡度为6o8o。输送机线路可以适应地形,在空间和水平面上弯曲从而降低基建投资,并能避免在厂内和其它拥挤地区,以免受铁路、公路以及河流、山脉的干扰。带式输送机的运输路线是十分灵活的,线路长度可根据需要延长。另外,现代的带式输送机在越野敷设时,已从槽形发展到圆管形,它可以在水平及垂直面上转弯,打破了槽形带式输送机不能转弯的限制,因而能依山傍水,沿地形而走,可节省大量修隧道、桥梁的基建投资。6. 装卸料十分方便。带式输送机可根据工艺流程需要,可在任何点上进行装、卸料。圆管式带式输送机也是如此。还可以在回程段上装、卸料,进行反向运输。7. 可靠性高。带式输送机的可靠性已为所有工业领域中的使用经验所证实,它的运行极为可靠,在许多需要连续运行的重要生产单位,如在发电厂内煤的输送,钢铁厂和水泥厂散状物料的输送以及港口内船舶装卸散状物料等,都获得了广泛的应用。8. 营运费低廉。带式输送机的磨损件仅为托辊和滚筒,输送带寿命长,自动化程度高,使用人员很少,平均千米里不到1人,消耗的机油和电力业很少。9. 基建投资省。火车、汽车输送的坡度都太小,因此延长米大,修建的路基长。而带式输送机一般可在20o以上,如用圆管式90o都能上去,又能水平转弯,大大节省了基建投资。现国外带式输送机每千米成本费为100万300万美元,国内为人民币500万元,其中输送带占整机成本的30%35%.。随着化学工业的发展,输送成本将进一步下降。10. 能耗低,效率高。由于运动部件自重轻,无效运量少,在所有连续式和非连续式运输中,带式输送机耗能最低、效率最高。11. 维修费少。带式输送机运动部件仅是滚筒和托辊,输送带又十分耐磨。相比之下,火车、汽车磨损部件要多得多,且更换磨损件也较为频繁。12. 应用领域广阔,市场巨大。根据调查,我国现有带式输送机约200万台,其中,锅炉上煤约40万台;煤矿120万台;火力发电厂167座,每厂约3km,折合1万台;建材厂和水泥厂6千个,平均每厂50台,共计30万台;港口码头约1万台,不包括卸船机和散货装船机等。 综上所述,带式输送机的优越性已十分明显,它是国民经济中不可缺少的关键设备。加之国际互联网络化的实现,又大大缩短了带式输送机的设计、开发、制造、销售的周期,使它更加具有竞争力。1带式输送机概述1.1 带式输送机的应用带式输送机是连续运输机的一种,连续运输机是固定式或运移式起重运输机中主要类型之一,其运输特点是形成装载点到装载点之间的连续物料流,靠连续物料流的整体运动来完成物流从装载点到卸载点的输送。在工业、农业、交通等各企业中,连续运输机是生产过程中组成有节奏的流水作业运输线不可缺少的组成部分。连续运输机可分为:(1)具有挠性牵引物件的输送机,如带式输送机,板式输送机,刮板输送机,斗式输送机、自动扶梯及架空索道等;(2)不具有挠性牵引物件的输送机,如螺旋输送机、振动输送机等;(3)管道输送机(流体输送),如气力输送装置和液力输送管道.其中带输送机是连续运输机中是使用最广泛的, 带式输送机运行可靠,输送量大,输送距离长,维护简便,适应于冶金煤炭,机械电力,轻工,建材,粮食等各个部门。 1.2 带式输送机的分类带式输送机分类方法有多种,按运输物料的输送带结构可分成两类,一类是普通型带式输送机,这类带式输送机在输送带运输物料的过程中,上带呈槽形,下带呈平形,输送带有托辊托起,输送带外表几何形状均为平面;另外一类是特种结构的带式输送机,各有各的输送特点.其简介如下: (1)QD80轻型固定式带输送机 QD80轻型固定式带输送机与TD型相比,其带较薄、载荷也较轻,运距一般不超过100m,电机容量不超过22kw.(2) 它属于高强度带式输送机,其输送带的带芯中有平行的细钢绳,一台运输机运距可达几公里到几十公里.(3)U形带式输送机 它又称为槽形带式输送机,其明显特点是将普通带式输送机的槽形托辊角由提高到使输送带成U形.这样一来输送带与物料间产生挤压,导致物料对胶带的摩擦力增大,从而输送机的运输倾角可达25.(4)管形带式输送机 U形带式输送带进一步的成槽,最后形成一个圆管状,即为管形带式输送机,因为输送带被卷成一个圆管,故可以实现闭密输送物料,可明显减轻粉状物料对环境的污染,并且可以实现弯曲运行.(5)气垫式带输送机 其输送带不是运行在托辊上的,而是在空气膜(气垫)上运行,省去了托辊,用不动的带有气孔的气室盘形槽和气室取代了运行的托辊,运动部件的减少,总的等效质量减少,阻力减小,效率提高,并且运行平稳,可提高带速.但一般其运送物料的块度不超过300mm.增大物流断面的方法除了用托辊把输送带强压成槽形外,也可以改变输送带本身,把输送带的运载面做成垂直边的,并且带有横隔板.一般把垂直侧挡边作成波状,故称为波状带式输送机,这种机型适用于大倾角,倾角在30以上,最大可达90.(6)压带式带输送机 它是用一条辅助带对物料施加压力.这种输送机的主要优点是:输送物料的最大倾角可达90,运行速度可达6m/s,输送能力不随倾角的变化而变化,可实现松散物料和有毒物料的密闭输送.其主要缺点是结构复杂、输送带的磨损增大和能耗较大.(7)钢绳牵引带式输送机 它是无际绳运输与带式运输相结合的产物,既具有钢绳的高强度、牵引灵活的特点,又具有带式运输的连续、柔性的优点。1.3 带式输送机的发展状况目前,带式输送机的发展趋势是:大运输能力、大带宽、大倾角、增加单机长度和水平转弯,合理目前带式输送机已广泛应用于国民经经济各个部门,近年来在露天矿和地下矿的联合运输系统中带式输送机又成为重要的组成部分.主要有:钢绳芯带式输送机、钢绳牵引胶带输送机和排弃场的连续输送设施等.这些输送机的特点是输送能力大(可达30000t/h),适用范围广(可运送矿石,煤炭,岩石和各种粉状物料,特定条件下也可以运人),安全可靠,自动化程度高,设备维护检修容易,爬坡能力大(可达16),经营费用低,由于缩短运输距离可节省基建投资。使用胶带张力,降低物料输送能耗,清理胶带的最佳方法等。我国已于1978年完成了钢绳芯带式输送机的定型设计。钢绳芯带式输送机的适用范围:(1)适用于环境温度一般为度;在寒冷地区驱动站应有采暖设施;(2)可做水平运输,倾斜向上(16)和向下()运输,也可以转弯运输;运输距离长,单机输送可达15km;(3)可露天铺设,运输线可设防护罩或设通廊;(4) 输送带伸长率为普通带的1/5左右;其使用寿命比普通胶带长;其成槽性好;运输距离大2 总体方案设计机械产品的方案设计首先确定它的工作原理方案,再确定机械运动方案。机械系统的工作原理和机械传动方案的优劣是决定产品性能、成本,关系到产品水平及竞争力的关键所在。因此机械系统的运动方案设计阶段是机械产品设计中最重要的设计阶段,是机械产品至关重要的环节。在此阶段完成的草图和总体布置,不仅确定了整机的布置形式和重要尺寸,而且也确定了各种部件的基本型号和特性参数。2.1 布置方式电动机通过联轴器、减速器带动传动滚筒转动或其他驱动机构,借助于滚筒或其他驱动机构与输送带之间的摩擦力,使输送带运动。带式输送机的驱动方式按驱动装置可分为单点驱动方式和多点驱动方式两种。通用固定式输送带输送机多采用单点驱动方式,即驱动装置集中的安装在输送机长度的某一个位置处,一般放在机头处。单点驱动方式按传动滚筒的数目分,可分为单滚筒和双滚筒驱动。对每个滚筒的驱动又可分为单电动机驱动和多电动机驱动。因单点驱动方式最常用,凡是没有指明是多点驱动方式的,即为单驱动方式,故一般对单点驱动方式,“单点”两字省略。单筒、单电动机驱动方式最简单,在考虑驱动方式时应是首选方式。在大运量、长距离的钢绳芯胶带输送机中往往采用多电动机驱动。2.2 带式输送机的工作原理带式输送机又称胶带运输机,其主要部件是输送带,亦称为胶带,输送带兼作牵引机构和承载机构.带式输送机组成及工作原理如图2-1所示 ,它主要包括以下几个部分:减速器、电动机、输送带(通常称为胶带) 、托辊及中间架、滚筒拉紧装置、制动装置、清扫装置和卸料装置等.图2-1 带式输送机简图1张紧装置 2装料装置 3犁形卸料器 4槽形托辊5输送带 6机架 7传动滚筒 8卸料器9清扫装置 10平行托辊 11空段清扫器 12清扫器输送带绕1经头驱动滚筒和尾部拉紧装置的滚筒3,形成一个无极的环形封闭带,输送带上分支(有载分支)支撑在槽型托辊上(上托辊),下分支(无载分支)支撑在平托辊上,拉紧装置给输送带一保证正常运转所需要的张力。工作时驱动滚筒通过摩擦力驱动输送带运行,物料经装载装置加到输送带上,随胶带一起运动到头部卸载装置卸载,利用专门的卸载装置在输送机中部任意点卸载。一般物料是装载到上带(承载段)的上面,在机头滚筒(在此,即是传动滚筒)卸载,利用专门的卸载装置也可在中间卸载.2.3 传动原理在进行总体方案设计前,首先简要地阐述皮带运输机的传动原理,下图表示输送机的传动原理。如图,要克服阻力使胶带运动起来,必须使胶带在传动滚筒相遇点2的张力大于分离点1的张力。这两点张力差就是传动滚筒所传给胶带的摩擦力,也就是胶带输送机的牵引力。 图2-2传动原理图提高传动装置的牵引力可以从以下三个方面考虑:(1)增加拉紧力增加初张力可以使胶带在传动滚筒分离点的张力增加。此法提高牵引力虽然可以,但是增大S1必须相应的增大皮带截面,这样会增大传动装置的结构尺寸,不经济,故在设计中不采用此法。(2)增加围包角(3)增加摩擦系数通过对上述传动原理的阐述可以看出,增大围包角是增大牵引力的有效方法。故在传动中拟采用双滚筒驱动,以增加围包角。单滚筒驱动围包角只能取到200300,双滚筒可以达到450480。故在设计中为增大围包角采用双滚筒驱动,初定围包角450。2.4 传动方案和总体设计由于我们所设计的皮带运输机运输量大,工作环境为露天地面,为减小设计尺寸,且提高运输能力,决定采用两台电动机,分别驱动双滚筒。按照皮带运输机的一般工作原理可得到总体的传动方案。拟定 如下线路布置的传动方案:(1尾部滚筒 2改向滚筒 3驱动滚筒 4头部滚筒)3主要技术参数的设计计算3.1 槽角的选取表3-1 倾斜系数选用表倾角()4680.990.980.97表3-2槽形托辊物料断面面积A(10)(带宽B=800mm)202530354002793444024545010405466518564603205355916386787130671722763798822由已知条件,并查手册得:物料堆积密度=1.26t/ 按小时输送量确定: 有表3-1得 =6时,Cst=0.98图3-2 槽形托辊的带上物料堆积截面故所选的槽形物料截面面积: 在时,对应表3-2中所列四种槽角,A均大于0.068,在此选槽角=40,此时A=0.071,实际=3600x0.071x1.6x1.26x0.98=521t/h500t/h3.2 胶带运行阻力的计算输送带的张力包括有拉紧装置所形成的初张力,克服各种阻力所需要的张力及由动载荷所产生的张力。运行阻力分为直线段、曲线段及其他附加阻力,现分述如下.(1)如下图所示,运行阻力包括两部分,一部分是摩擦阻力;一部分是由下滑力(自重分力)引起的阻力.有摩擦力引起的阻力总是为正,但由于下滑力引起的阻力在此段输送带向上运行时为正,向下为负. 图3-3 运行阻力示意图承载段(或称为重段)运行阻力为 因为 所以 式中: 当承载段向上运行时,下滑力是正;向下运行时,下滑力是负.同样,输送带回空段阻力为 (3.1)式中 当承载段向上运行时,回空段是向下运行的,此时,回空段向下滑力为负;反之,回空段的下滑力为正。如图3-1由分离点起,依次将特殊点设为1、2、3。,一直到相遇点为7点,计算运行阻力时,首先,要初定输送带的种类和型号,在此,初选定为钢绳芯带,选ST1000的钢绳芯带,查表得纵向拉伸强度Gx=1000N/mm,输送带每米质量为qo=23.1kg/m3.3.1 承载段的运行阻力 由以上所述得: 又有 =3.6qv 得: 物流每米质量为 表3-3每组托辊转动部分质量m、m托辊形式65080010001200铸铁座12142225冲压座9111720铸铁座10121720冲压座9111518 表3-4常用的托辊阻力系数工作条件平行托辊槽形托辊室内清洁、干燥、无磨损性尘土0.0180.02空气湿度、温度正常,有少量磨损性尘土0.0250.03室外,有大量磨损性尘土,污染摩擦表面0.0350.04由表3-3得Gtz=14,同时选出托辊间距=1.2m所以 查表3-4选=0.04,代入Fz 得 : =(86.8+23.1+11.67)4000.04+(86.8+23.1)4009.81 =64.055KN 受料区的惯性阻力 =4.360KN犁式卸料器的阻力 其中: C2为常数,当B=800mm时,C2=350N故: =0.435KN3.3.2 回空段的运行阻力由: 查表3-3得Gtk=12,选取=3m 则: 查表3-4得=0.035,代入Fk 得: = 363.172929.624=5.557KN49.81 =0.0577KN =(23.1+4)130.0359.81 =0.12KN表3-5清扫器阻力表带宽B种类80010001200弹簧清扫器76015401540空段清扫器160200230 清扫器摩擦阻力: Fr=F空段+F弹簧 查表3-5得: Fr=760+160=920N=0.92KN3.3.3 最小张力点 胶带张力的计算示意图见图3-1 根据简图可以求出各点的张力: 因为: Fk =F12+F23+Fr+F67= 0.12+(5.557)+0.92+(0.0577) = 4.5747KN0 所以: 3点的张力最小3.4 输送带上各点张力的计算在讨论输送带各段的阻力计算后,为求所需要的牵引力,进而计算电机的功率,选取减速器、联轴器的类型,以及利用悬垂度条件对胶带强度进行校核,确定拉紧装置的拉紧力等,都需要先计算出胶带张力。 在进行胶带张力计算时是采用逐点计算法,逐点计算法就是沿着胶带运行方向,输送带上任意点的张力Si+1等于前一点的张力Si与这两点之间的运行阻力之和。 逐点计算法的步骤:首先从驱动滚筒的绕出点开始,将输送带的轮廓分为相互衔接的若干区段,在这个区段的连接点上注明标号,然后依次求出各点的张力。 3.4.1 由逐点计算法计算各点的张力 表3-6 分离点张力系数Cf轴承类型近90围包角近180围包角滑动轴承1.031.041.051.06滚动轴承1.021.031.041.05 因为S4=6.433KN,又根据表3-6选Cf=1.05,故有S3=6.127KNS2=S3F23F空=11.084KNSl=S1=S2F12=11.0840.12=10.964KNS5=S4+Fba+Fb+Fz=75.283KNS6=S5Cf=79.047KNSy=S7=S6+F67+Fr=79.91KN 3.4.2 用摩擦条件来验算传动滚筒分离点与相遇点张力的关系表3-7摩擦系数表光面、潮湿光面、干燥胶面、潮湿胶面、干燥像胶接触面0.20.250.350.4塑料接触面0.150.170.250.3 设:为包胶滚筒,每个滚筒与输送带的围包角为=225。由表3-7选摩擦系数=0.35。并取摩擦力备用系数n=1.2。按摩擦传动件找出Sy与S1的关系,因为 SyS1= 所以 可算得允许Sy的最大值为 =10.964(1+) =144.392KN79.047KN故摩擦条件满足。3.5 输送带的强度验算3.5.1 输送带的计算安全系数 Sn 输送带的额定拉断力,N;对钢绳芯带 Sn=BGx Gx纵向拉伸强度,N/mm; Smax输送带上最大张力点的张力,N; 由 Smax=S7=79.047KN Sn=BGx=8001000=800KN 得 : =10.12 3.5.2 输送带的许用安全系数 表3-8 基本安全系数mo与Cw表带芯材料工作条件基本安全系数mo弯曲伸长系数Cw有利3.2正常3.5不利3.8有利2.8正常3.0不利3.2 m= (3.2) mo基本安全系数,列在表3-8中;Cw附加弯曲伸长折算系数,列在表3-8中;动载菏系数,一般取1.21.5;输送带接头效率。 由表3-8,选取mo=3,Cw=1.8;取=1.2,=0.85 代入 得: m=7.624KN 在此,因: m=10.12m=7.624 故: 所选的输送带能满足强度要求. 3.5.3 传动滚筒直径的确定和滚筒强度的验算考虑到比压及摸擦条件的滚筒最小直径计算时,可两滚筒分开算,也可两滚筒按一体来算. 由 (3.3) 式中: wo-输送机的牵引力,N; Sy-相遇点的张力,N; S1-分离点的张力,N; B-输送带宽度,mm; p-输送带允许的比压,钢绳芯为0.7,其他普通带为0.4mpa; -围包角,rad;-摩擦系数。故由已知条件可得: =89.622KN按钢绳芯带绳芯中的钢绳直径与滚筒直径的比值由 式中 D-传动滚筒直径,mm; d-钢芯带中钢绳的直径,mm;由查表得钢芯带中钢绳的直径 d=4mm 得 D150d=1504=600mm 故 可采用直径为 D=630mm的滚筒验算滚筒的比压 比压要按相遇点滚筒所承受的比压来算,因此滚筒所承受的比压较大.按最不利的情况来考虑,设总的牵引力由两滚筒均分,各传递一半牵引力. 总的牵引力 Wo=S7(Sy)-S1(Sl)=79.91-10.964=68.946KN 故相遇点S7,其分离点所承受的拉力为 S1=79.9168.946/2=45.437KN由 式中 - 输送带作用在传动滚筒滑动弧表面的平均压力,mpa; D - 滚筒直径,mm; 故 =0.18mpa 由于 pcp=0.18mpa 135 kw, 满足要求。.起动转矩校核查减速器设计选用手册得: ,式中: 启动转矩或最大输入转矩。查表取 =905 , 转速, 许用输入功率。则: = 故:转矩满足要求。.热效应验算:应满足下列关系:减速器热功率,取155kw,环境温度系数,查表4-21取0.89,功率利用系数,查表1-49取0.79。则 kw90 kw,故: 满足要求。4.3 联轴器的计算与选型本设计采取液力联轴器,它可以联结两个传动轴,能够保护动力系统免于过载损坏,还可以用于空载启动原动机,还能做离合器、无极调速器等使用。液力联轴器由泵轮、涡轮、外壳和输入轴及输出轴等组成。泵轮与外壳通过螺栓固定连接,其作用是防止工作液体外溢。输入轴(与泵轮固定的连接)与输出轴(与涡轮固定连接)分别与动力机和工作机相连接。泵轮与涡轮均具有径向直叶片的叶轮。由泵轮和涡轮具有叶片的凹腔部分所形成的圆环状空腔称为工作腔,供工作液体在其中循环流动,传递动力进行工作。工作腔的最大直径称为有效直径,是液力偶合器的特征尺寸规格大小的标志尺寸。液力偶合器安装在动力机与工作机之间,当泵轮被动力机带动运转时,工作腔中的液体随泵轮做圆周运动,同时又在离心惯性力作用下沿叶片间通道向外流动,即对泵做相对运动。液体质点相对于叶轮的运动状态由叶轮和叶片形状决定。由于叶片为径向直叶片,假设叶片数目无穷多,厚度无限薄,则液体质点从泵轮半径较小的流道进口处被加速,并被抛向半径较大的流道出口处。从而液体质点的动量矩增大,即泵轮从动力机吸收机械能并转化为液体能。在 泵轮出口处液流以较高的速度和压强冲向涡轮叶片,并沿着叶片表面与工作腔外环所构成的流道做向心流动。液流对涡轮叶片的冲击减小了自身的速度和压强,使液体质点的动量矩降低,释放的液体能推动涡轮(即工作机)旋转做功(涡轮将液体能转化为机械能)。液流的液体能释放减小后,在其后的液流的推动下,由涡轮外缘(涡轮流道入口)流向内缘(涡轮流道出口),并流入泵轮,开始下一个能量转化的循环流动。如果没有环流运动。就没有能量的传递。表41YL450A型液力联轴器各项技术特征 泵轮转速/r1500传递功率/KW55110输出方式及规格渐开线花键INT60Z3.5m30p5H重量/Kg89额定滑差S*%33.5液力偶合器有很多优点:隔离纽振,防护动力过载,均匀多台原动机间的负荷分配,空载启动,离合方便,实现无极调速,无磨损,易散热以及可挠性联结。但它也存在着诸多的缺点:其效率低,有功率损失,对于功率大于100KW的偶合器,除本体外,还有一套冷却供油系统和若干辅助设备,消耗部分辅助功率,当原动机转速较低时,偶合器的尺寸重量较大等。4.4 驱动滚筒的设计驱动滚筒是传递动力的主要部件,它是依靠与输送带之间的摩擦力带动输送带运行的部件。传动滚筒根据承载能力分为轻型、中型和重型三种。同一种滚筒直径又有几种不同的轴径和中心跨距供选用。.轻型:轴承孔径80100。轴与轮毂为单键联接的单幅板焊接筒体结构。单向出轴。.中型:轴承孔径120180。轴与轮毂为胀套联接。.重型:轴承孔径200220。轴与轮毂为胀套联接,筒体为铸焊结构。有单向出轴和双向出轴两种。输送机的驱动滚筒结构有钢板焊接结构及铸钢或铸铁结构,驱动滚筒的表面形式有钢制光面滚筒、铸(包)胶滚筒等,钢制光面滚筒主要缺点是表面摩擦系数小,一般用在周围环境湿度小的短距离输送机上。铸(包)胶滚筒的主要优点是表面摩擦系数大,适用于环境湿度大、运距长的输送机,铸(包)胶滚筒按其表面形状又可分为光面铸(包)胶滚筒、人字形沟槽铸(包)胶滚筒和菱形铸(包)胶滚筒。人字形沟槽铸(包)胶滚筒是为了增大摩擦系数,在钢制光面滚筒表面上,加一层带人字沟槽的橡胶层面,这种滚筒有方向性,不得反向运转。与菱形铸(包)胶滚筒相比,由于本设计的输送机主要用于户外作业的环境之下,故选菱形铸(包)胶滚筒。 4.4.1 驱动滚筒的功率设驱动滚筒的轴为轴,减速器输出轴为轴,则驱动滚筒轴的转速为nv,功率为pv,则有: p5p4 , n5n4nw , 式中: 低速联轴器的传动效率,0.99;nw工作机转速;P5 = 73.430.99 = 72.70KW14635.01N.m4.4.2 驱动滚筒轴径的计算计算最小轴径选取驱动滚筒轴的材料为45钢,调质处理。查表知:考虑弯矩影响的设计系数A=107,于是轴的最小直径dmin,可有下式求得: dmin 式中: A考虑力弯矩影响的设计系数 P5第轴的功率; n5第轴的转速; 则:123.26mm因减速器输出轴与驱动滚筒的轴之间需要安装一联轴器,故需要结合联轴器的轴径后在确定驱动滚筒的轴径。滚筒最小轴径的选取结合联轴器的轴径后可选驱动滚筒的轴径d130mm,即为安装联轴器的输出轴的直径。 查机械设计手册第四版,第二卷,本设计选取滚子链联轴器GL14型联轴器与减速器输出轴端相连,滚子链联轴器具有结构简单,维护方便,更换快可在高温、潮湿、多尘土的条件下工作。由联轴器计算转矩: 式中: T传递的名义转矩,既减速器输出轴的转矩; TH联轴器的额定转矩; K联轴器的工况系数,查机械设计手册,取K1.254.4.3 滚筒轴的校核 由于轴只受扭转力的作用,故只校核轴的强度和刚度 强度校核 由强度校核条件: 式中: 剪切应力,N; 转矩,NM; 抗扭截面模量,Ip/(D/2),; 代入数据 4.3 因此,33.01mpa 由于轴材料为45,其许用剪应力为100mpa,故强度符合要求。刚度校核由刚度条件可知 T轴所受的扭矩,Nmm;G轴的材料的剪切弹性模量,mpa,G8.1 轴截面的极惯性矩,。0.359(/m) 由于传动滚筒轴属于一般的传动轴,因此0.51(/m) 由 故:可知轴的刚度合格5 托辊的设计5.1 托辊的作用与类型(一)作用托辊是决定带式输送机的使用效果,特别是输送带使用寿命的最重要部件之一。托辊组的结构在很大程度上决定了输送带和托辊所受承载的大小与性质。对托辊的基本要求是:结构合理,经久耐用,密封装置防尘性能和防水性能好,使用可靠。轴承保证良好的润滑,自重较轻,回转阻力系数小,制造成本低,托辊表面必须光滑等。支承托辊的作用是支承输送带及带上的物料,减小带条的垂度,保证带条平稳运行,在有载分支形成槽形断面,可以增大运输量和防止物料的两侧撒漏。一台输送机的托辊数量很多,托辊质量的好坏,对输送机的运行阻力、输送带的寿命、能量消耗及维修、运行费用等影响很大。(二)类型托辊可分为槽形托辊、平行托辊、缓冲托辊和调心托辊等; 图4-4 槽形托辊槽形托辊(图l 73抽)用于输送散粒物料的带式输送机上分支,使输送带成槽形,以便增大输送能力和防止物料向两边洒漏。目前国内系列由三个辊子组成的槽形托辊槽角为或,增大槽角可加大载货的横断面积相防止输送带跑偏,但使胶带弯折,对输送带的寿命不利。为降低胶带边缘的附加应力,在传动滚筒与第一组槽形托辊之间可采取槽角为、的过渡托辊使胶带逐步成槽。平形托辊由一个平直的辊子构成,用于输送件货。其结构简图如下:图4-5 平行托辊缓冲托辊用于带式输送机的受料处,以便减少物料对输送带的冲击,有橡胶圈式和弹簧板式等。其结构简图如下:图4-6 缓冲托辊a)橡胶圈式 b)弹簧板式调心托辊用来调整输送带的横向位置,使它保持正常运行。调心托辊形式很多,输送散粒物料最简单的是采用槽形前倾托辊。如图l 78-7所示借助两个侧托辊朝胶带运行方向前倾一定角度(一般约)而对跑偏的输送带起复位作用。这种方法简单,但会使阻力增大约10。其它还有锥形、V形、反V形等多种调心托辊,可按需选用。 图4-7 侧托辊前倾的调心托辊托辊直径与带宽、物料松散密度和带速有关。随着这些参数的增大,托辊直径相应增大。带式输送机有载分支最常用的是由刚性的、定轴式的三节托辊组成的槽形托辊。一般带式输送机的槽角为,如果槽角由增大到,则在同样带宽条件下物料横断面积增大20,运输量可提高13,带式输送机的无载分支常采用平形托辊。带式输送机的装载处由于物料对托辊的冲击,易引起托辊轴承的损坏,常采用缓冲托辊组。托辊密封结构的好坏直接影响托辊阻力系数的大小和托辊的寿命。托辊的转动阻力不仅与速度、轴承及其密封有关,而且与润滑脂的选择也有很大关系。润滑脂除起润滑作用外,还起密封作用。5.2 托辊间距托辊间距的布置应遵循胶带在托辊间所产生的挠度尽可能小的原则。胶带在托辊间的挠度值一般不超过托辊间距的2.5。在装载处的上托辊间距应小一些,一般的间距为300600mm,而且必须选用缓冲托辊,下托辊间距可取25003000mm,或取为上托辊间距的两倍。在有载分支头部、尾部应各设置一组过渡托辊,以减小头、尾过渡段胶带边缘的应力,从而减少胶带边缘的损坏。过渡托辊的槽角为与两种,端部滚筒中心线与过渡托辊之间的距离一般不大于8001000mm。带式输送机在运转过程中,经常出现胶带跑偏现象,即胶带运行中心线偏离输送机的的纵向几何中心线。为防止和克服胶带跑偏现象,常用的方法是采用不同形式的调心托辊,在有载分支每隔10组槽形托辊放置一组调心托辊,下分支每隔610组平型托辊放置一组调心托辊。5.3 托辊的选型槽形托辊用于输送散粒物料的带式输送机的上分支,最常用的由三个棍子组成的槽形托辊。由原始尺寸B800mm查运输机械设计选用手册表250,取托辊直径D为108mm。在输送机的受料处,为了减少物料对输送带的冲击,减少运行阻力,拟采用缓冲托辊;结构型式为橡胶圈式,托辊直径选为108mm。托辊的间距设计由带宽B800mm,取上托辊间距为1200mm,下托辊间距为3000mm。6 制动装置6.1 制动装置的作用对于倾斜输送物料的带式输送机,其平均倾角大于4度时,当满载停车时会发生上运物料时带的逆转和下运物料时带的顺滑现象,从而引起物料的堆积、飞车等事故,所以应设置制动装置。制动器是用于机器或机构减速使其停止的装置,有时也能用作调节或限制机构的运行速度,它是保证机构或机器安全正常工作的重要部件。6.2 制动装置的选型制动器的选型要考虑以下几点:.机械运转状况,计算轴上的负载转矩,并要有一定的安全储备。.应充分注意制动器的任务,根据各自不同的执行任务来选择,支持制动器的制动转矩,必须有足够储备,即保证一定的安全系数,对于安全性有高度要求的机构需要装设双重制动器。.制动器应能保证良好的散热功能,防止对人身、机械及环境造成危害。由带宽B800mm,滚筒直径D630mm,V1.6m/s及计算得到的制动力矩MB=463KNm。由于本设计所选用的电动机的功率较大,故选用液压制动器,查机械设计师手册,选用制动器型号为:。 7 改向装置带式输送机采用改向滚筒或改向托辊组来改变输送带的运动方向。改向滚筒可用于输送带、或的方向改变。一般布置在尾部的改向滚筒或垂直重锤式的张紧滚筒使输送带改向,垂直重锤张紧装置上方滚筒改向,而改向以下一般用于增加输送带与传动滚筒间的围包角。改向滚筒直径有250、315、400、500、630、800、1000mm等规格选用时可与传动滚筒直径匹配,改向时其直径可比传动滚筒直径小一档,改向或时可随改向角减小而适当取小12挡。改向托辊组是若干沿所需半径弧线布置的支承托辊,它用在输送带弯曲的曲率半径较大处,或用在槽形托辊区段,使输送带在改向处仍能保持槽形横断面。输送带通过凸弧段时,由于托辊槽角的影响,使输送带两边伸长率大于中心,为降低胶带应力应使凸弧段曲率半径尽可能大一般按织物芯带伸长率为%、钢绳芯带为0.2计算7.1 凸弧段曲率半径R的计算当托辊槽角为40、输送带转向角为6时,凸弧段曲率半径,可根据带宽B(m)得到:当皮带宽度B=800mm时,经查ZJT1A-96 带式输送机设计选用手册,得凸弧段曲率半径R1=20m,计算弧长为:S(6/360)23.1420=2.09m.7.2 改向滚筒的选用根据以上,本设计所采用的改向滚筒直径类型有:500,400,315三种。8 其他部件的选用8.1 输送带输送带在带式输送机中既是承载构件又是牵引构件(钢丝绳牵引带式输送机除外),它不仅要有承载能力,还要有足够的抗拉强度。输送带有带芯(骨架)和覆盖层组成,其中覆盖层又分为上覆盖胶,边条胶,下覆盖胶。输送机的带芯主要是有各种织物(棉织物,各种化纤织物以及混纺织物等)或钢丝绳构成。它们是输送带的骨干层,几乎承载输送带工作时的全部负载。因此,带芯材料必须有一定的强度和刚度。覆盖胶用来保护中间带芯不受机械损伤以及周围有害介质的影响。上覆盖胶层一般较厚,这是输送带的承载面,直接与物料接触并承受物料的冲击和磨损。下覆胶层是输送带与支撑托辊接触的一面,主要承受压力,为了减少输送带沿托辊运行时的压陷阻力,下覆盖胶的厚度一般较薄。侧边覆盖胶的作用是当输送带发生跑偏使侧面与机架相碰时,保护带芯不受机械损伤。8.1.1 输送带的分类按输送带带芯结构及材料不同,输送带被分成织物层芯和钢丝绳芯两大类。织物层芯又分为分层织物芯和整体织物层层芯两类,且织物层芯的材质有棉,尼龙和维纶等。整体编织织物层芯输送带与分层织物层芯输送带相比,在带强度相同的情况下,整体输送带的厚度小,柔性好,耐冲击性好,使用中不会发生层间剥裂,但伸长率较高,在使用过程中,需要较大的拉紧行程。钢丝绳芯输送带是有许多柔软的细钢丝绳相隔一定的间距排列,用与钢丝绳有良好粘合性的胶料粘合而成。钢丝绳芯输送带的纵向拉伸强度高,抗弯曲性能好;伸长率小,需要拉紧行程小。同其它输送带相比,在带强度相同的前提下,钢丝绳芯输送带的厚度小。在钢芯绳中,钢丝绳的质量是决定输送带使用寿命长短的关键因素之一,必须具有以下特点:(1)应具有较高的破断强度。钢芯强度高则输送带亦可增大,从另一个角度来说,绳芯强度越高,所用绳之直径即可缩小,输送带可以做的薄些,已达到减小输送机尺寸的目的。(2)绳芯与橡胶应具有较高的黏着力。这对于用硫化接头具有重大意义.提高钢绳与橡胶之间黏着力的主要措施是在钢绳表面电镀黄铜及采用硬质橡胶等。(3)应具有较高的耐疲劳强度,否则钢绳疲劳后,它与橡胶的黏着力即下降乃至完全分离。(4)应具有较好的柔性.制造过程中采用预变形措施以消除钢绳中的残余应力,可使钢绳芯具有较好的柔性而不松散。输送带上下覆盖胶目前多采用天然橡胶,国外有采用耐磨和抗风化的橡胶的胶带,如轮胎花纹橡胶的改良胶作为覆盖胶,以提高其使用寿命。输送带的中间用合成橡胶与天然胶的混合物。钢绳芯带与普通带相比较以下优点:(1)强度高。由于强度高,可使1台输送机的长度增大很多。目前国内钢绳芯输送带输送机1台长度达几公里、几十公里。伸长量小.钢绳芯带的伸长量约为帆布带伸长量的十分之一,因此拉紧装置纵向弹性高。这样张力传播速度快,起动和制动时不会出现浪涌现象。(2)成槽性好。由于钢绳芯是沿着输送带纵向排列的,而且只有一层,与托辊贴合紧密,可以形成较大的槽角。近年来钢绳芯输送带输送机的槽角多数为35,这样不仅可以增大运量,而且可以防止输送带跑偏。(3)抗冲击性及抗弯曲疲劳性好,使用寿命长。由于钢绳芯是以很细的钢丝捻成钢绳带芯,它弯曲疲劳和耐冲击性非常好。(4)破损后容易修补,钢绳芯输送带一旦出现破损,破伤几乎不再扩大,修补也很容易。相反,帆布带损伤后,会由于水浸等原因而引起剥离。使帆布带强度降低。(5)接头寿命长。这种输送带由于采用硫化胶接,接头寿命很长,经验表明有的接头使用十余年尚未损坏。(6)输送机的滚筒小。钢绳芯输送带由于带芯是单层细钢丝绳,弯曲疲劳轻微,允许滚筒直径比用帆布输送带的。钢绳芯输送带也存在一些缺点:(1)制造工艺要求高,必须保证各钢绳芯的张力均匀,否则输送带运转中由于张力不均而发生跑偏现象。(2)由于输送带内无横向钢绳芯及帆布层,抗纵向撕裂的能力要避免纵向撕裂。(3)易断丝。当滚筒表面与输送带之间卡进物料时,容易引起输送带钢绳芯的断丝。因此,要求要有可靠的清扫装置。8.1.2 输送带的连接为了方便制造和搬运,输送带的长度一般制成100200米,因此使用时必须根据需要进行连接。橡胶输送带的连接方法有机械接法与硫化胶接法两种。硫化胶接法又分为热硫化和冷硫化胶接法两种。塑料输送带则有机械接法和塑化接法两种。(1)机械接头机械接头是一种可拆卸的接头。它对带芯有损伤,接头强度效率低,只有25%60%,使用寿命短,并且接头通过滚筒表面时,对滚筒表面有损害,常用于短距或移动式带式输送机上。织物层芯输送带常采用的机械接头形式有胶接活页式,铆钉固定的夹板式和钩状卡子式,但钢丝绳芯输送带一般不采用机械接头方式。(2)硫化(塑化)接头硫化(塑化)接头是一种不可拆卸的接头形式。它具有承受拉力大,使用寿命长,对滚筒表面不产生损害,接头效率高达60%95%的优点,但存在接头工艺复杂的缺点。对于分层织物层芯输送带在硫化前,将其端部按帆布层数切成阶梯状,如下图4-1所示:图4-1 分层织物层芯输送带的硫化接头然后将两个端头相互很好的粘合,用专用的硫化设备加压加热并保持一定的时间即可完成。其强度为原来强度的(i-1)/i3100%。其中i为帆布层数。8.2 拉紧装置8.2.1 拉紧装置的作用拉紧装置的作用是:保证输送带在传动滚筒的绕出端(即输送带与传动滚筒的分离点)有足够的张力,能使滚筒与输送带之间产生必须的摩擦力,防止输送带打滑;保证输送带的张力不低于一定值,以限制输送带在各支撑托辊间的垂度,避免撒料和增加运动阻力;补偿输送带在运转过程中产生的塑性伸长和过渡工况下弹性伸长的变化。8.2.2 拉紧装置布置时应遵循的原则带式输送机拉紧装置的位置的合理布置,对输送机正常运转、启动和制动,以及拉紧装置的设计、性能及成本的影响都十分大,一般情况下拉紧装置的布置应遵循以下原则:.为降低拉紧装置的成本,使其张紧力最小,一般张紧装置尽可能布置在输送带张力最小处。.长运距水平输送机和坡度在5以下的倾斜输送机,拉紧装置一般布置在驱动滚筒的空载侧(张力最小处)。.距离较短的输送机和坡度在6以上的倾斜输送机拉紧装置一般布置在输送机机尾,并尽可能将输送机局部滚筒作拉紧滚筒。.拉紧装置的布置位置还要考虑输送机的具体安装布置形式,使拉紧装置便于安装、维护。8.2.3 拉紧装置的选型 本次设计中所选用的为小车重锤式拉紧装置 小车重锤式拉紧装置结构原理如图所示,其拉紧滚筒固定在小车上,通过重锤的重力牵引小车,从而达到张紧输送带的作用。它的结构也较简单,可保持恒定的拉紧力,其大小决定于重锤的重量。小车重锤式拉紧装置外形尺寸大、占地多、质量大,适用于长度、功率较大的输送机,尤其是倾斜输送机上。小车重锤式张紧装置1重锤 2小车 3滑轮组 4绞车8.2 头架尾架与中间架头架、尾架是支撑输送带张力的装置,本设计采用了结构紧凑、刚性好、强度高的构架。头架槽形输送机头,头架、尾架分别查运输机械设计选用手册表339、表346设计选用参数。中间架用于安装托辊。标准长度为6000mm,非标准长度为30006000mm及凸凹弧段中间架;支腿有I型(无斜撑)、H型(有斜撑)两种。中间架和中间架支腿全部采用螺栓联接,便于运输和安装。由于考虑到实际工作环境的不同,为方便使用,本设计采用钢架落地式。其特点为:中间架为螺栓联接的快速拆装支架,它由钢架、H型支架、下托辊、和挂钩式槽形托辊组成,是机器的非固定部分,钢架作为可拆卸的机身,用弹性柱销架设在H型支架的管座中。柱销固装在钢架上,只是打入的位置适当转动钢架,就能方便地从座中抽出或放入。槽形托辊轴的两端加工成矩形,这样就可以把单个滚筒放进机架中,即可以定位又可以起到固定轴的作用。因为皮带运输机的滚筒很多,损坏的也经常,当辊子需要维修时,就可以快速取下,以便于

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号