摘要

本设计主要是将日本生产的ES-2型切菜机进行消化、吸收,并使之国产化;然后,本文对多功能切菜机的主要机械部分的设计计算进行说明,例如无级变速器传动、斜齿轮传动、蜗杆传动、链传动,轴的设计计算及轴承选用和计算及寿命校核等。另外,本文还提供一些重要零件的结构图和一些原理图,使读者更易理解本设计的工作原理。

关键词:切菜机,变速器,轴,结构图

目录

第1章 绪论 1

1.1课题背景 1

1.2目的和意义 2

1.3本文主要内容 2

1.4预期结果 3

第2章 方案设计论证 4

2.1 切菜机的原理和应用分析 4

2.1.1切片运动形式的选择 4

2.1.2 切菜机技术条件 5

2.2 多功能切菜机方案确定 5

2.2.1传动方案设计 5

2.2.2 传动方案选择 5

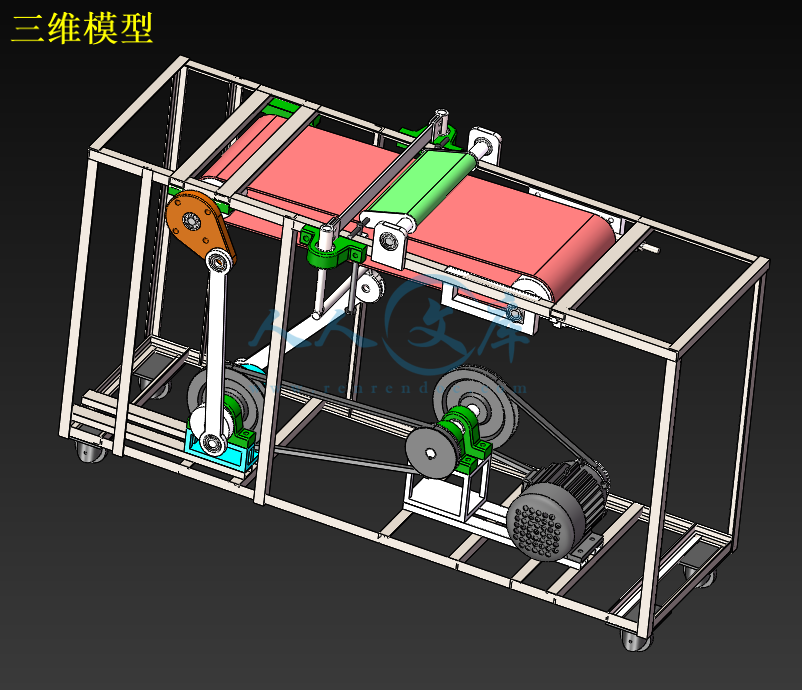

2.2.3 总体布局 7

2.3 多功能切菜机技术要求 9

2.4 本章小结 9

第3章 主传动部件设计 10

3.1 电动机的选择 10

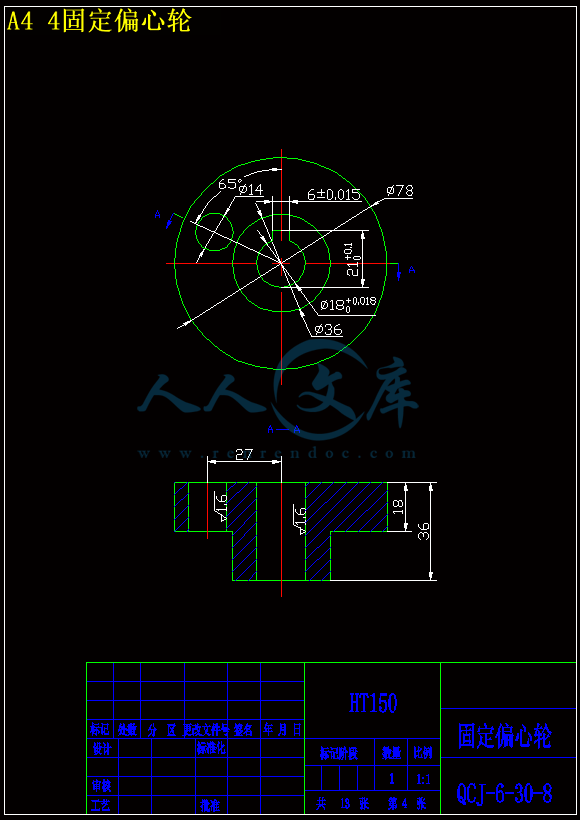

3.2 无级变速器的设计计算 10

3.3 齿轮的设计计算 12

3.4 轴的设计计算 16

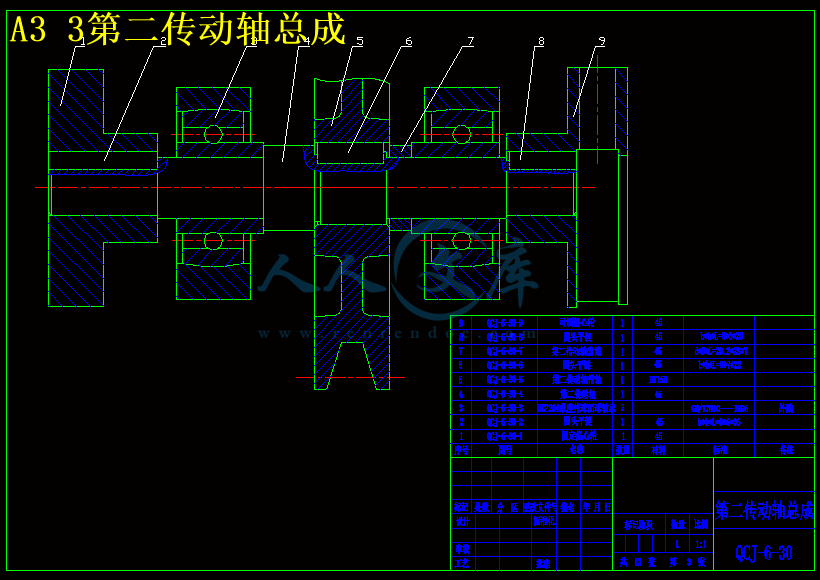

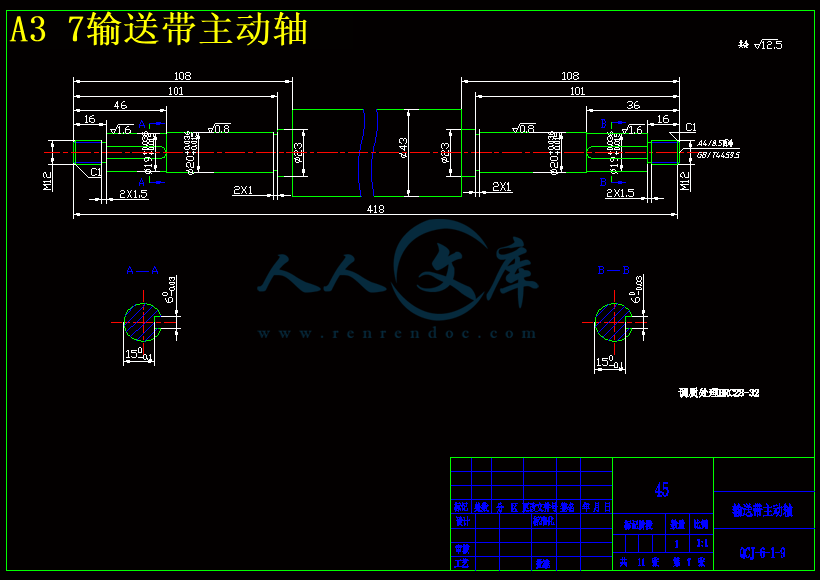

3.4.1 轴的材料选择 16

3.4.2 轴的结构设计计算 16

3.5 蜗杆传动设计计算 23

3.6 本章小结 26

第4章 链传动部件设计 27

4.1 传动链的设计计算 27

4.1.1 链传动主要参数的选择 27

4.1.2 链作用在轴上的力 29

4.2 链轮的设计计算 29

4.3 本章小结 30

第5章 刀盘部件设计 31

5.1 新月型刀具 31

5.2 圆盘刀具 31

5.3 本章小结 32

结论 33

参考文献 34

致谢 36

第1章 绪论

1.1课题背景

20世纪以来,我国食品工业较改革开放初期有了很大的发展,人民生活有了很大的改善,日益对食品加工和食品包装提出了更高的要求。发展食品工业的基础便是食品机械。不断地研制各种类型的食品机械来促进食品工业的发展,以满足不断提高的人民物质和文化生活的需要,使人们从繁重的家务劳动中解放出来,而以更充裕的时间投入到工作中去。因此研制先进的食品机械,使食品加工迅速地实现机械化和自动化是社会发展必然趋势。

随着经济的发展,人们物质生活水平的不断提高,人们的饮食习惯逐步向方便,快捷,营养化发展,在蔬菜的加工方面出现了净菜半成品菜,受到广大人民群众的欢迎。随之而来,半成品菜的加工成为难题。虽然中国劳动力低廉,但手工切出的制品不卫生,规格尺寸不均,破损量大,成本相对较高。

食品加工机械的动力部分是电动机。它们可以代替人们的手工劳动或作为其补充。它们均服务于各种菜肴食料的准备与制作,或者服务于与此相同的其他辅助性工作。食品加工机械有一个动力部分,一个与其固定在一起或者根据操作的需要可以拆卸的工作部分与若有此必要的附配件所组成。

食品加工机械的种类有很多,可分为:搅拌及揉合设备,搅合机具,切削器具,切片器具,榨汁机,咖啡机,搅肉机,制糜机,开罐头机等等。

多功能、高生产率的食品切菜机,它代表了食品机械发展进入一个新的历史时期。因为它可以广泛地应用到食品加工厂、菜市场、果品厂、酱菜厂、厂矿、机关、学校、旅店食堂等等。

目前,国内生产切菜机的厂家不多,现在我国的食品机械行业的主要机器型号有JY-Q550型多功能切菜机,PQT-580型多功能切菜机(整机(无级):1200×700×300MM,外形尺寸:送料槽:长×宽=1000×140MM);CHD40型推杆式切菜机QD-DLC2智能型蔬菜切割机;QCJ-Ⅰ型多功能切菜机TW-801A多功能切菜机,机器尺寸:1160(L)×530(W)×1000(H)(mm)机器重量:135KG切割尺寸1-60mm(叶菜部)产量:300-100kg/HR电源:220V单相马力:3/4HP皮带宽:120mm;DQ180A、DQ180B多功能切菜机;CHD40型料斗式多功能切菜机;作为EMURA的主力产品,其最新推出的多功能切菜机ECD-202型,CHQC-100DI型多功能切菜机规格470×410×620mm符合Q/WHS02-2001技术条件要求;JW-301型切菜机,技术参数:电压/频率:230-240V/50-60HZ 功率:35W 重量:2kg 线长:1.8m 尺寸:120×342×210(mm) 大箱尺寸:445×420×490(mm)等,模拟手工切菜机为多。

这些厂家生产的切菜机的主要不足是功能少和生产率低,因此设计多功能的高效率的多用切菜机是十分必要的。本文介绍了一种可以切蔬菜,肉类等多种食品的多功能切菜机,而且生产率很高,尤其适合大型的饮食行业的使用。

1.2目的和意义

中国多用切菜机产业发展出现的问题中,许多情况不容乐观,如产业结构不合理、产业集中于劳动力密集型产品;技术密集型产品明显落后于发达工业国家;生产要素决定性作用正在削弱;产业能源消耗大、产出率低、环境污染严重、对自然资源破坏力大;企业总体规模偏小、技术创新能力薄弱、管理水平落后等。

就目前形式来看,我国的食品机械发展前景十分广阔,究其主要原因是我国人民消费的食品大多是来自农业的未加工食品,每年因缺乏必要的食品加工机械使食品资源不能直接加工、贮藏、保鲜而造成的损失高达几十亿元,未能深加工综合利用而造成的资源浪费损失更高,因此我国食品机械具有广阔的市场前景。

我国食品机械制造业的产品,能跟上国际先进水平的不少,但真正具有自主知识产权、具有技术创新的产品却是甚少。这里所说的“跟"字,是“跟进"甚至是仿制,而创新极少。所以,我国食品机械制造企业要从创新的角度,从自主知识产权的高度来开发新产品,开发出具有国际一流水平的先进设备,这样,才能真正实现国产食品机械制造业的提档升级。

1.3本文主要内容

本设计主要是将日本生产的ES-2型切菜机进行消化、吸收,并使之国产化;然后,本文对多功能切菜机的主要机械部分的设计计算进行说明,例如无级变速器传动、斜齿轮传动、蜗杆传动、链传动,轴的设计计算及轴承选用和计算及寿命校核等。另外,本文还提供一些重要零件的结构图和一些原理图,使读者更易理解本设计的工作原理。

1.4预期结果

通过设计出一定刀刃曲线在物料直线进给的条件下,刀具不仅对物料有切的作用而且还同时具有割的作用,因此,是具有模拟人手切片的作用。此外,尚设计出不同机构圆盘刀具,可以一次切出所需的不同形状的物料(条、丝、丁等)。并可以通过单刀双刀的转换改变加工尺寸范围,通过改变不同形状的刀具,可以切削软硬程度不同的物料。使用方便、快捷。

川公网安备: 51019002004831号

川公网安备: 51019002004831号