目录

目录 2

一、 前言 4

1.1 研究目的与意义 4

1.2 国内外发展历史及现状 5

二、 整体方案的确定 8

2.1 割草机类型的选择 8

2.2 方案确定 9

2.3 本章小结 10

三、切割系统的设计 10

3.1 切割器主要参数的分析 10

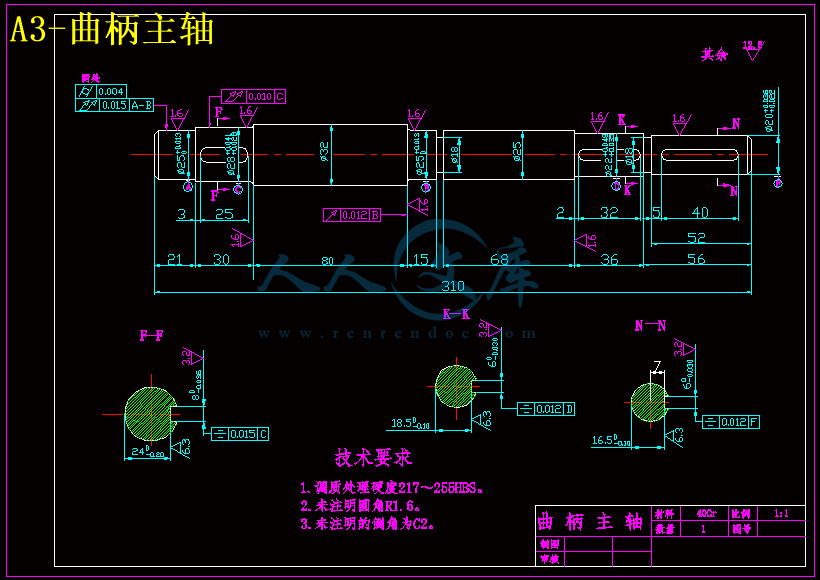

3.2 凸轮轴的设计 12

3.3 切割装置的设计 13

3.4 本章小结 15

四、传动系统的设计 15

4.1 传动系统的结构设计和传动比的确定 15

4.2 割草机功率需求分析和传动效率 17

4.3 减速器的设计 19

五、输送系统的设计 35

5.1 输送带速度计算 35

5.2 输送系统参数确定 36

5.3 链轮传动的设计 38

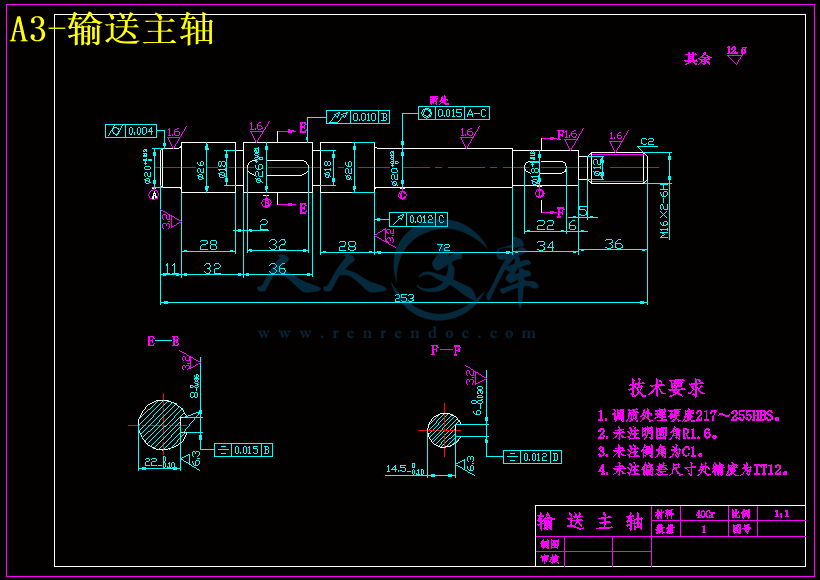

5.4 输送主轴的设计及强度校核 40

5.5 本章小结 42

六、结论 42

参考文献 43

摘 要

随着农村现代化进程的加快,农业产业结构正朝着多元化的方向发展。20多年来畜牧业发展较快,与之相应的牧草种植面积也不断扩大。目前牧草种植均为中小型牧场,田块大小不一,高低不平,大型牧草收割机械难以在这些地区作业。而中小型牧场资金有限,而且牧草在一个生长期内多次收割,急需适合中小型牧场的收获机械。

根据收获对象对收割机的各种约束条件和设计原则,本设计确定了小型电动割草机的最佳总体方案和适宜的切割系统主轴转速、切割速比、输送速比等设计参数。该机主要由切割系统、输送系统、传动系统三部分组成,自带动力(2.9kW水冷柴油机)采用立式割台、横向输送。小型电动割草机机结构紧凑,小巧灵活,转移方便且操作简捷,整机通过性能好,适应性强。

关键词: 牧草;割草机;机械设计;强度计算;双动

The Design of Small Electric Mower

Abstract:With the quickening course of modernization in the country, the agriculture industrial structure is facing to the multiplex direction. The stock breeding have developed quickly for 20 years, correspondingly the area of the pasture grass have increasingly expanded. At present the pasture grass is the middle or small scale, and the field block size is different, and uneven. Therefore the large-scale pasture grass harvesting machine is difficult to work in these local areas. However the fund of the middle and small scale pasture is limited, the pasture grass have been harvested many times in one vegetal period. So the harvest machines which suit the middle and small scale pasture is needed urgently.

According to resembling design principle and various restraint conditions for reaper, the optimal overall scheme of reaper working on hillside and some suitable design parameters such as rotational speed of main shaft in cutting system, cutting speed index, conveying speed index have been determined. The reaper is mainly composed of cutting, conveying and Transmission system. This machine with self-driven power (the water-cooling diesel engine of 2.9kw) was adopted to vertical header, horizontal conveying .

Keywords: Herbage; Reaper; Machine Design; Strength Evaluation; Double-Propelled

一、 前言

1.1 研究目的与意义

我们国家改革开放以来,人民生活水平显著提高,生活的质量也得到了明显的改善,这都归功于经济建设的发展。经济建设的不断加快促进农业产业化机构调整,畜牧业随之突显为主体,在农业经济中所占的比重越来越大。我国的牧草资源丰富,是巨大的天然宝藏,据相关统计我国共有各类天然草二十多种,有33亿亩草原,10亿亩草山坡地,占国土面积的41.7%,居世界第二位,同时我国的秸秆资源也是非常丰富的,可以生产大量的饲草。饲草作为发展畜牧业的物质基础,成为畜牧业发展规模和速度的决定因素[1][2]。

随着农村现代化进程的加快,农业产业结构正朝着多元化的方向发展。南方农村地处山丘陵区,具有适合奶牛、羊、鹅等畜禽养殖的良好条件,20多年来畜牧业发展较快,与之相应的牧草种植面积也不断扩大。目前牧草种植均为几公顷至几十公顷的中小型牧场,田块大小不一,高低不平,大型电动割草机械难以在这些地区作业,这些地理位置对电动割草机械要求的条件比较高。而大多数中小型牧场运作资金有限,不可能花巨资购置成套的牧草收获机具,而且成套的电动割草机获机械不够灵活,运作大型成套的电动割草机的费用比较高。现在种植牧草的品种主要为黑麦草、紫花苜蓿,这些品种韧性大,强度高,人工用镰刀收割时刀口在很短时间就钝了,农户常将磨刀砖带到田头,经常磨刀,工作效率低下。人员工资高,造成作业成本高,而且牧草在一个生长期内多次收割,急需适合中小型牧场的收获机械。 所以我们应该尽快找到一个合适的方法目的在于尽快解决牧草收割的难点[3] 。

牧草收获机械化技术在北美以及欧洲地区已经有非常成熟的经验,牧草收获机械的种类也非常多,而我国的牧草收获机械化目前仍处于起步阶段,牧草收获机械特别是苜蓿的收获机械主要是由国外进口。无论是对进口机械还是国产机械,国内用户在购买时都应该慎重,仔细分析每种机器的特点、性能以及适应性,这样才能更好地使其发挥最大的作用,为我国牧草产业的发展提供强大的装备支持[4]。

由于我国畜牧机械业起步比较晚,在生产工艺、机械设计、加工设备和自动化控制水平等诸多方面与发达国家存在着一定的差距。主要的原因是我国的牧草收割机的品种不齐全,牧草收割的质量不能够达标,这样就会影响牧草的再生长,研究牧草收割技术的人员少,标准不统一,再者农牧民的购买欲望不够强烈,严重影响了牧草收割机的快速发展。发达国家在草原畜牧业各个生产环节大都已机械化[5]。

我国的牧草收割技术设备与发达国家相比有很大的差距,而且大多为仿造产品,品种不全,主要的工作零部件机构参数选择不当,生产技术不成熟,设备质量欠佳,远远不能满足日益扩大的国内草产品生产加工设备市场的需要。提高国产产品质量,开发新结构,无疑会畜牧业发展起到革命性的作用。虽然市场上国外产品质量较好,但价格太高,不太适合国内市场的消费水平,所以开发性能良好、自动化程度高、外形轻巧美观,而且价格适中的国产收割机将是我国牧草收割设备的关键机械之一,对促进饲草产业化继承会起到举足轻重的作用[6]。

川公网安备: 51019002004831号

川公网安备: 51019002004831号