基于PLC注塑机控制系统的设计【含CAD图纸、说明书】

收藏

资源目录

压缩包内文档预览:(预览前20页/共41页)

编号:19352713

类型:共享资源

大小:274.71KB

格式:ZIP

上传时间:2019-05-19

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

120

积分

- 关 键 词:

-

含CAD图纸、说明书

含CAD图纸

CAD 图纸

注塑机设计【

CAD图纸】

CAD图纸】注塑机

设计【含CAD图纸

控制系统设计【

注塑机PLC

注塑机设计【CAD图纸

注塑机cad图纸

- 资源描述:

-

- 内容简介:

-

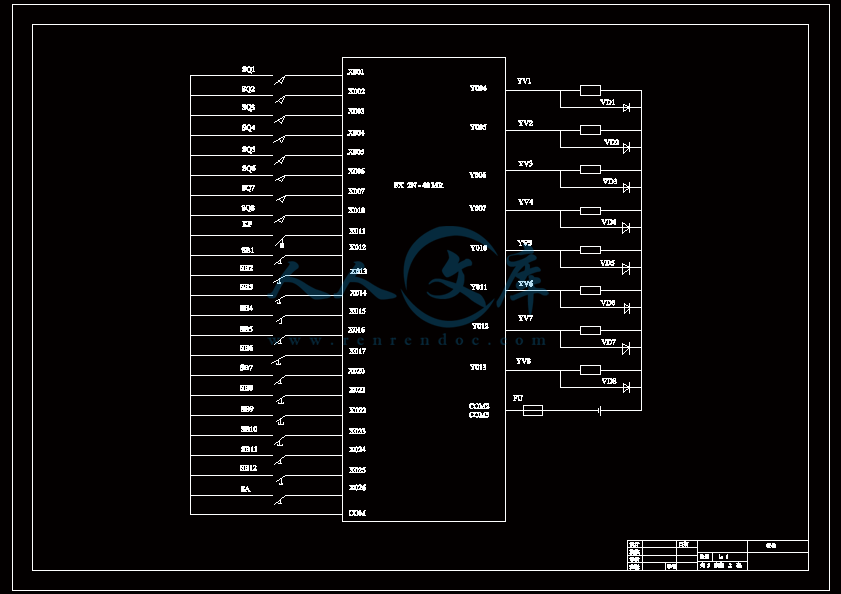

毕业设计(论文)任务书 填表时间: (指导教师填表)学生姓名 专业班级 指导教师 课题 类型工程设计题目基于PLC注塑机控制系统的设计主要研究目标(或研究内容)PLC在注塑机控制中的应用,主要研究的是在塑料加工行业中颗粒原料经过柱塞或螺杆压入料筒,在经过注射速度和压力下,最终形成塑料成品的过程。课题要求、主要任务及数量(指图纸规格、张数,说明书页数、论文字数等)1要求在老师的指导下,独立完成PLC在注塑机控制中的应用2要求独立完成程工艺过程设计,画出相应工艺路线图,设计符合控制要求的IP图纸,毕业设计论文字数为50008000字左右。3. 翻译一篇本专业外文文献(500010000个以上印刷符号),并附译文。4. 查阅15篇以上与题目相关的文献。5其余要求按洛阳理工学院毕业设计(论文)工作管理规定中的有关规定。进度计划57周:查阅资料,熟悉设计内容,拟订设计方案。814周:进行总体、部件等设计,并完成设计图纸的绘制。1516周:修改完善设计,翻译资料,写说明书,准备答辩。主要参考文献可编程控制器入门与应用实例(三棱FX2N系列)可编程控制器应用系统设计及通信网络技术西门子S7-200系列PLC应用于开发.指导教师签字: 教研室主任签字: 年 月 日外文资料翻译THE DEVELOPMENT OF INJECTIONWith the diversification of plastic injection molding machine is more and more big, the market demand of equipment upgrading also more and more quickly. Early machine is full hydraulic pressure type, because the environment protection and energy needs, and the application of mature servo motor and the price dropped substantially, with plastic diversified market demand is bigger and bigger, injection molding machine equipment upgrading also more and more quickly. Early machine is full hydraulic pressure type, because the environment protection and energy needs, and the application of mature servo motor and the price drop dramatically in recent years, the type of precision injection molding machine more, only two kinds of different characteristics of power, injection molding machines may find technical development direction.Hydraulic injection molding precision, complex shape of products has many advantages, it from the traditional single cylinder filling type, multi-cylinder filling type development of two plates, including direct pressure on two straight pressure as the representative, but its control technology, high precision machining, hydraulic technology is also difficult to master.The machine has advantages of type series, especially in the environmental protection and energy saving, due to the use of servo motor control precision injection, speed and stable, still can multistage adjustment. But all the life on the machine type hydraulic injection than all the hydraulic injection, must use the confidential guarantee accuracy with closed loop control servo valves, and servo valves, expensive cost rises.Electric hydraulic injection - which is integrated hydraulic and electric drive new machines, it incorporates the hydraulic injection performance and the type of energy-saving advantages, this combination of hydraulic power - has become a complex machine injection technology development direction. Molding industry is facing a rapid development opportunity, but the cost in injection products, electricity is according to the proportion of injection process equipment, the demand for oil pump motor power injection, the power equipment of 50-65, and energy saving potential extremely, design and manufacture of a new generation of energy-saving, becomes the injection molding machine urgently needs attention and solve problems.Using the machine synchronous signal and electric control system, according to the requirements of injection molding, electro-hydraulic proportional control system, simulation into load tracking control system, make the pump motor speed and injection molding machine work flow and pressure of the hydraulic pressure is directly proportional to the product of traditional quantitative pump into frequency variable pump, thus making the relief valve to minimize the oil flux, high energy loss and throttling traditional have high energy consumption of type throttling injection for upgrading the throttle pressure injection , saving energy saving of the main functions of injection besides, according to the characteristics of the energy-saving principle, also has the advantages of additional series, including: relieve, clamping, prolong service life; mechanical and mould Extended oil system (seal components etc.) use life, reduce maintenance frequency, save maintenance cost, To reduce noise and improve the working environment, The oil temperature system, cooling water significantly reduce can save 30% above, For motor has advantages, over-current, lack of protection equal, The original control mode and injection fuel unchanged. Upgrading machines will be for energy-saving, its investment ( injection molding machine is mainly inverter) should be in a year by saving electricity can be recovered or oil fee.Anyhow, the development energy-saving theory, injection of small investment, benefit, maybe in the future, frequency energy-saving injection molding machine manufacturing industry to become the new relationship.ABOUT PLC TECHNOLOGYProgrammable controller based on micro processor as - as the computer technology, automatic control technology and communication technology to develop a new industrial control device. It is simple in structure, convenient programming and high reliability etc, has been widely used in industrial process and the position of the automatic control. According to statistics, programmable controller is applied in industrial automation devices most kind equipment. Experts think, programmable controller will become the main means and industrial control equipment, one of the important basis, robot, CAD/CAM will become the three pillars of industrial production.In relay Control logic, and 3C (based on the Computer and Communication technology, combining constant development and improvement. Now from single sequence control, development scale to include process control, and the position control etc all control field.Automation system by use of various types, have a plenty of centralized control, have installed in the production of decentralized installed in every single device, although they are in high voltage circuit and heavy equipment in the form of electromagnetic environment, but bad for industrial production environment and design of control device, in the design and manufacture process using multi-level anti-interference measures and selected elements, it has stronger ability to adapt to bad industrial environments, the operation stability and high reliability, thus generally do not need to take any special measures can be directly used in industrial environment.High reliability is the key performance of electrical control equipment. Because of using modern large scale integrated circuit technology, adopting strict production process manufacturing, internal circuit adopted advanced anti-interference techniques, and has high reliability. Such as mitsubishi series production of F high MTBF 30 million hours. Some use redundancy of the CPU is the average time longer trouble-free. From the machine used for circuit, control system, and the same form of relay contact system, electrical wiring and compared to switch contacts have one hundreds and even thousands of fault is greatly reduced. In addition, with hardware failures function, malfunction can timely warning message. In software applications, users can also into outer device of fault diagnosis procedure, make system in addition to the circuit and equipment outside for fault diagnosis. So, the system has high reliability, I wouldnt be surprised.注塑机的发展随着塑胶制品多样化市场需求越来越大,注塑机设备的升级换代也越来越快。早期的注塑机都是全液压式,由于环保和节能的需要,以及伺服电机的成熟应用和价格的大幅度下降,随着塑胶制品多样化市场需求越来越大,注塑机设备的升级换代也越来越快。早期的注塑机都是全液压式,由于环保和节能的需要,以及伺服电机的成熟应用和价格的大幅度下降,近年来全电动式的精密注塑机越来越多,只有比较两类不同动力源注塑机的特点,才有可能弄清注塑机的技术发展方向。全液压式注塑机在成型精密、形状复杂的制品方面有许多独特优势,它从传统的单缸充液式、多缸充液式发展到现在的两板直压式,其中以两板直压式最具代表性,但其控制技术难度大,机械加工精度高,液压技术也难掌握。全电动式注塑机有一系列优点,特别是在环保和节能方面的优势,由于使用伺服电机注射控制精度较高,转速也较稳定,还可以多级调节。但全电动式注塑机在使用寿命上不如全液压式注塑机,而全液压式注塑机要保证精度就必须使用带闭环控制的伺服阀,而伺服阀价格昂贵,带来成本上升。电动液压式注塑机是集液压和电驱动于一体的新型注塑机,它融合了全液压式注塑机的高性能和全电动式的节能优点,这种电动-液压相结合的复合式注塑机已成为注塑机技术发展方向。注塑行业正面临着一个飞速发展的机遇,然而在注塑产品的成本构成中,电费占了相当的比例,依据注塑机设备工艺的需求,注塑机油泵马达耗电占整个设备耗电量的比例高达50%-65%,因而极具节能潜力,设计与制造新一代“节能型”注塑机,就成为迫切需要关注和解决的问题。利用注塑机同步信号及电气控制系统,根据注塑成型的工艺要求,将电液比例控制系统,模拟成负载跟踪控制系统,使油泵电机的转速与注塑机工作所需液压的流量与压力乘积成正比,将传统的定量泵改造成变频变量泵,从而使溢流阀的回油流量降到最小,无高压节流能量损失,进而将传统有高压节流的“耗能型”注塑机升级为无高压节流的“节能型”注塑机,节能型注塑机除了节能功能之主要特性外,依据其节能原理,还具有附加系列的优点,包括:减轻开、锁模冲击,延长机械和模具使用寿命;延长油路系统(密封组件等)使用寿命,减少维修次数、节省维护费用;降低噪音、改善工作环境;系统油温大幅降低,冷却用水量可节省30%以上;对电机具有过压、过流、缺相等多种保护;注塑机原有的控制方式及油路不变。将注塑机改造升级为“节能型”注塑机,其投资(主要是变频器)应该在一年内可通过节约的电费或油费收回。总之,开发“节能型”注塑机理论可行,投资小、效益明显,或许在不久的将来,变频节能型注塑机会成为注塑机制造业的新卖点。关于PLC技术可编程控制器简称是以微处理器为基础,综合了计算机技术、自动控制技术和通讯技术发展而来的一种新型工业控制装置。它具有结构简单、编程方便、可靠性高等优点,已广泛用于工业过程和位置的自动控制中。据统计,可编程控制器是工业自动化装置中应用最多的一种设备。专家认为,可编程控制器将成为今后工业控制的主要手段和重要的基础设备之一,、机器人、CAD/CAM将成为工业生产的三大支柱。是在继电器控制逻辑基础上,与3C(Computer,Control,Communication)技术相结合,不断发展完善的。目前已从小规模单机顺序控制,发展到包括过程控制、位置控制等场合的所有控制领域。自动化系统中所使用的各种类型,有的是集中安装在控制室,有的是分散安装在生产现场的各单机设备上,虽然它们大多处在强电电路和强电设备所形成的恶劣电磁环境中,但是专门为工业生产环境而设计的控制装置,在设计和制造过程中采用了多层次抗干扰和精选元件措施,故具有较强的适应恶劣工业环境的能力、运行稳定性和较高的可靠性,因此一般不需要采取什么特殊措施就可以直接在工业环境使用。高可靠性是电气控制设备的关键性能。由于采用现代大规模集成电路技术,采用严格的生产工艺制造,内部电路采取了先进的抗干扰技术,具有很高的可靠性。例如三菱公司生产的F系列平均无故障时间高达30万小时。一些使用冗余CPU的平均无故障工作时间则更长。从的机外电路来说,使用构成控制系统,和同等规模的继电接触器系统相比,电气接线及开关接点已减少到数百甚至数千分之一,故障也就大大降低。此外,带有硬件故障自我检测功能,出现故障时可及时发出警报信息。在应用软件中,应用者还可以编入外围器件的故障自诊断程序,使系统中除以外的电路及设备也获得故障自诊断保护。这样,整个系统具有极高的可靠性也就不奇怪了。基于PLC注塑机控制系统的设计摘 要注塑机是塑料加工行业中的主要设备,能加工各种热塑性或热固性塑料。注塑机通常由闭模和注模两大部分组成,颗粒状原料经过柱塞或螺杆压入料筒,加热溶化后,在一定的注射速度和压力下,注射到模具内。经保压后凝固成所需要的塑料制成。本设计采用的控制系统为可编程控制系统,即PLC控制系统。可编程控制器简称PLC机,是采用微处理器控制、可执行逻辑判断、定时、计数、记忆等功能,并具有高可靠性的输入输出电路,能直接应用于工业环境中的通用自动控制设备。时至今日,PLC已拥有门类齐全的各种功能模块和强大的网络通讯能力,其控制范围由单机自动化、简单生产过程直至大型集散系统,可以覆盖现代工业的各个应用领域,满足绝大部分受控对象的不同控制要求。关键词:PLC,注塑机,梯形图,程序设计基于PLC注塑机控制系统的设计ABSTRACTThe plastic injection machine is the main equipment of plastic processing industry, processing of thermoplastic or thermosetting plastic. Usually by injection mould and closed modules of granular materials, through the plunger or screw press into a nitrogen-treated barrel, heat melts, injection rate and injection mould, under pressure. After the pressure of solidified into needed plastic.This design USES the control system for programmable control system, PLC control system. Programmable controller is adopted as PCS, microprocessor, logic, timing can be executed, counting, memory, etc., and has high reliability of the input and output circuit, can be directly applied to industrial automatic control equipment of the general environment. Today, the PC has all sorts of function module efficience and powerful network communication ability, the control range from simple production process automation, single large distribution system, until the cover of the modern industrial applications that meet the majority of the controlled plant different control requirements.KEY WORDS: PLC, plastic, Ladder diagram, Programming目录前言1第1章 注塑机的概述21.1 注塑机的发展背景21.2 注塑机的基本结构41.3 注塑机的选择71.4 注塑机的工作原理与模式91.5 注塑机的工艺要求12第2章 可编程控制器142.1 PLC的基本结构与基本工作原理142.2 PLC的基本原理152.3 PLC的应用及其发展17第3章 PLC控制注塑机的硬件设计193.1 PLC的型号193.2 PLC容量的估算203.3 I/O模块的选择203.4 输入/输出点的分配23第4章 PLC控制注塑机的软件设计254.1 功能表的绘制254.2 系统流程图的绘制274.3 注塑机梯形图的设计28第5章 PLC系统的可靠性设计335.1 硬件系统的可靠性设计335.2 软件可靠性设计35结 论36谢 辞37参考文献38外文资料翻译39基于PLC注塑机控制系统的设计 摘 要注塑机是塑料加工行业中的主要设备,能加工各种热塑性或热固性塑料。注塑机通常由闭模和注模两大部分组成,颗粒状原料经过柱塞或螺杆压入料筒,加热溶化后,在一定的注射速度和压力下,注射到模具内。经保压后凝固成所需要的塑料制成。本设计采用的控制系统为可编程控制系统,即PLC控制系统。可编程控制器简称PLC机,是采用微处理器控制、可执行逻辑判断、定时、计数、记忆等功能,并具有高可靠性的输入输出电路,能直接应用于工业环境中的通用自动控制设备。时至今日,PLC已拥有门类齐全的各种功能模块和强大的网络通讯能力,其控制范围由单机自动化、简单生产过程直至大型集散系统,可以覆盖现代工业的各个应用领域,满足绝大部分受控对象的不同控制要求。关键词:PLC,注塑机,梯形图,程序设计 ABSTRACTThe plastic injection machine is the main equipment of plastic processing industry, processing of thermoplastic or thermosetting plastic. Usually by injection mould and closed modules of granular materials, through the plunger or screw press into a nitrogen-treated barrel, heat melts, injection rate and injection mould, under pressure. After the pressure of solidified into needed plastic.This design USES the control system for programmable control system, PLC control system. Programmable controller is adopted as PCS, microprocessor, logic, timing can be executed, counting, memory, etc., and has high reliability of the input and output circuit, can be directly applied to industrial automatic control equipment of the general environment. Today, the PC has all sorts of function module efficience and powerful network communication ability, the control range from simple production process automation, single large distribution system, until the cover of the modern industrial applications that meet the majority of the controlled plant different control requirements.KEY WORDS: PLC, plastic, Ladder diagram, Programming目录前言1第1章 注塑机的概述21.1 注塑机的发展背景21.2 注塑机的基本结构41.3 注塑机的选择71.4 注塑机的工作原理与模式91.5 注塑机的工艺要求12第2章 可编程控制器142.1 PLC的基本结构与基本工作原理142.2 PLC的基本原理152.3 PLC的应用及其发展17第3章 PLC控制注塑机的硬件设计193.1 PLC的型号193.2 PLC容量的估算203.3 I/O模块的选择203.4 输入/输出点的分配23第4章 PLC控制注塑机的软件设计254.1 功能表的绘制254.2 系统流程图的绘制274.3 注塑机梯形图的设计28第5章 PLC系统的可靠性设计335.1 硬件系统的可靠性设计335.2 软件可靠性设计35结 论36谢 辞37参考文献38外文资料翻译3938 前言注塑机是目前广泛应用的高分子材料加工机械,目前在国内大量使用的注塑机基本上是采用机械或液压驱动的,控制系统大多采用触点继电器逻辑控制电路,这种控制系统的最大的弊端是控制系统自动化程度不高、精度较低、生产效率较低。采用硬件PLC的控制系统虽然能够实现各种控制功能,由于每个厂家的硬件专有性,封闭性使的用户升级和改造困难。随着自动化和计算机技术的发展,利用计算机的软硬件资源,通过软件可以实现硬件PLC的功能,并能实现精确的电子齿轮和电子凸轮的高精度同步运动控制,即软件PLC技术。它遵循IEC61131-3的国际标准。 注塑机的开发是集机、电、液、光、高分子、塑料成型工艺、塑料成型模具、材料力学、弹性力学、工程数学、机构运动学等多学科为一体的综合性工程,随着注塑机的科技进步,除了要求技术开发人员具有更丰富的比较全面的知识面外,技术开发人员组成体必须要跟上注塑机发展和科技进步的需要。我们应该抓住机遇,迎接挑战,扬长避短,找到本企业的发展空间。首先,应该确立外向型发展战略,大力扩大出口,创造条件使自己的产品进军国际市场,特别是优势产品应该加强出口工作力度,提高市场占有率。鼓励更多的企业到境外设研究所,办企业,特别是东南亚、中东、非洲、俄罗斯和东欧市场都具有很大的潜力。第二,积极扩大国际经济技术合作,大力引进国外先进技术,可以是合资合作,也可以是购买技术。选择国际知名品牌的制造商,设立联合的产品开发研究机构。第三,积极推行专业化生产,改变大而全、缺乏高、精、尖的弱势,提高关键零件部件的质量水平,把创造世界名牌产品作为奋斗的目标。确立优质高效精益求精、至诚服务、誉满全球的质量方针。跟踪世界先进技术,通过加大科技投人,加强产、学、研究相结合的研究开发,突出自主的技术创新加速科技成果的产业化,加快塑机产品的升级。第1章 注塑机的概述1.1 注塑机的发展背景注塑机是塑料加工业中使用量最大的加工机械,不仅有大量的产品可用注塑机直接生产,而且它还是组成注拉吹工艺的关键设备。中国已成为世界塑机台件生产的第一大国,中国注塑机的生产与世界水平的差距在缩小,某些方面已达到世界先进水平。这些机械已经基本上可以满足国内市场上的需要,并且相当数量的产品出口到包括欧美等国家的海外市场。中国注塑机的生产表现出很强的区域特色。浙江的宁波和广东的东莞等地,已成为中国乃至全球重要的注塑机生产基地。塑料机械的三大类产品依次是注塑机、挤出机和吹塑机,它们占塑料机械总产值的80%以上,其中注塑机又占以上三大类品种总产值的50%以上。刚刚过去的2008年,也是我国塑机行业难以忘记的一年。在这一年当中,全国塑机行业特别是注塑机产业,经历了前所未有的严峻考验。从1958年上海生产第一台60克注塑机开始,中国塑机事业伴随着共和国的脚步,走过了从无到有、从小到大、逐步做强的历程,实现了跨越式的发展,取得了令世界瞩目的巨大成就。目前,我国塑料机械行业已发展成为门类齐全、体系完整、产品配套能力较强、具有相当国际竞争力的装备产业,成为名符其实的塑料机械制造大国和出口大国,在世界塑料机械工业中起着举足轻重的作用。 美国和日本塑料机械需求将重新显现复苏迹象,西欧市场需求将在2009年加速增长。中国、印度和俄罗斯塑料机械销售前景看好。土耳其、捷克、伊朗及其他发展中国家和地区,对塑料机械需求也将逐步增长。2008年全球注塑机出口总额为54.6亿美元,其中德国注塑机产业规模居世界首位,出口总额占全世界出口总额的20%以上,在全球注塑机竞争中处于优势地位。意大利和日本分列第二、三位。美国的注塑机出口份额逐年下降,己由2000年的9.8%降到2008年的5.3%。日本的电动注塑机在全世界占有重要地位,其中在北美地区的电动注塑机占有率已经达到30%左右。目前,这些发达圈家的注塑机主要以精密注塑机、大型注塑机等高技术含量、高附加值的机型为主。经过多年的技术引进和技术创新,中国塑机行业在低端注塑机领域中,制造水平已经与发达国家相差无几,加上劳动力价格的优势,使得中国的低端注塑机出口占据了世界的半壁江山。此外,近几年来,中国塑机行业不仅在中端注塑机领域有了长足的进步,而且在高端注塑机领域取得了突破,因而,中国塑机的市场份额将会逐步扩大。塑料机械行业是为塑料制品行业提供加工装备的,近几年中国的塑料机械行业发展迅速,其发展速度与所创主要经济指标在机械工业的194个行业中名列前茅。塑料机械年制造能力约20万台(套),门类齐全,在世界排名第一。目前中国的主要塑料机械制造企业近400家,大、中企业200家左右,上规模的骨干企业有10家。新兴塑料机械企业掌握高新技术,具有科技创新、制度创新、管理创新等一系列特点,已引起国内外同行的注目。中国注塑机企业主要分布在东南沿海、珠江三角洲一带,其中宁波地区发展势头最猛,现已成为中国最大的注塑机生产基地,年生产量占国内注塑机年总产量1/2以上,占世界注塑机的1/3。塑料模具行业的更新换代,技术创新也出现了前所未有的喜人变化。广东汕头地区大部分企业已全套引进德国、法国、意大利及我国台湾省的最新计算机自动化模具加工技术,大大提高了模具技术性能、质量档次。中国注塑机产品虽然发展很快、生产品种也较多,基本上能供给国内塑料原料加工与塑料制品加工、成型所需的一般技术装备,个别产品也进入世界前列,但与工业发达国家如德国、日本、意大利相比,中国塑料机械还有一定差距,主要表现在品种少、能耗高、控制水平低、 性能不稳定等方面。目前中国注塑机产品主要集中在通用的中小型设备上,技术含量低,20世纪80-90年代的低档产品供大于求,机械制造能力过剩,企业效益下降。有的品种特别是超精大型高档产品还是空白,仍需进口。据2001年统计,中国进口塑料机械使用外汇11.2亿美元,而出口塑料机械创汇只有1.3亿美元,进口远大于出口。中国加入世界经贸组织(WTO)后,国外的机械制造业加速对华转移,世界一些知名的塑料机械企业,如德国德马克、克虏伯、巴登菲尔,日本住友重工等公司先后“进驻”中国,有的还进一步设立了技术中心。国外塑料机械制造商的进入给中国塑料机械行业带来了发展活力,同时也使中国塑料机械制造企业充满了机遇与挑战。注塑机的开发是集机、电、液、光、高分子、塑料成型工艺、塑料成型模具、材料力学、弹性力学、工程数学、机构运动学等多学科为一体的综合性工程,随着注塑机的科技进步,除了要求技术开发人员具有更丰富的比较全面的知识面外,技术开发人员组成体必须要跟上注塑机发展和科技进步的需要。现在,企业基本上的技术开发人员都是由机、电、液设计人员组成,有的企业仅有机械设计人员,这样,企业在技术开发群体上处于一种知识面狭窄的劣势局面,对注塑机的发展和科技进步带来了不利局面,开发的注塑机以仿制为主,总体技术水平总是落后于国际水平,所谓某产品总体达到国际先进水平,只有自己知道到底达到什么样的水平,其中整机的可靠性以及液压控制系统没有一个产品是达到发达国家注塑机先进水平的,其设计手段和开发方法更是不可相比。出现这种局面,主要是企业领导对注塑机开发的复杂性、应用的广泛性、科技进步的发展方向认识不足,满足于开发低阶位的技术含量不高的普通注塑机,在国内兄弟企业之间的在低水平普通型上激烈竞争,不愿花人力财力开发附价值高技术含量高的注塑机,到国际舞台上去与发达国家注塑机箸名制造商比高低,占领更大的市场。随着塑料制品的科技进步、用户要求的提高,必定需要高性能、节能、高效、精密的高技术含量的注塑机,以及具有特种用途的注塑机,用户需要制造企业提供性能与价格比更优的注塑机。注塑机制造企业今后发展的方向,不但能提供用户需要的注塑机,而且能提供塑料原材料的配方及配混工艺、成型模具、成型工艺、后处理设备及工艺等配套设备和配套软件,按现在的技术开发人员组成体是不能完成的,我们应当吸收一定数量的其它专业人才加入技术开发群体,特别是高分子、塑料成型工艺、塑料成型模具的专业人才,各司其职,共同研究注塑机如何满足塑料原料、塑料制品、模具的发展,为用户提供全方位服务。企业只有不断提高和促进注塑机发展的竞争能力,才能立于市场不败之地。提高和促进注塑机发展的竞争能力,主要表现在产品的竞争能力,整机质量的竞争能力。企业必须实施战略性的结构调整及重组,从自身的管理体系、人材体系、设备能力、技术力量出发,对本企业的产品作重新分析,重在提高现有产品的“含金量”和开发“含金量”高的产品,从进口注塑机中夺得部分份额,实现用“中国先进的注塑机装备中国”, 实现中国先进的注塑机走向世界。企业要提高研发新产品的力度,积极鼓励和支持技术人员的发明创造。技术人员要充分发挥主观能动性,敢于拼搏。产品必须采用国际标准,如IS014000系列环境标准、电气设备CE安全认证、UL认证、CSA认证等,这是市场准入的先决条件。1.2 注塑机的基本结构1.2.1 注塑机的示意图 如图1-1所示:料斗喷嘴 注 射 系 统料 筒加热线圈注射电机基座电机注射基座锁模系统图1-1注塑机示意图注塑机在机械结构上主要分为注射部分和锁模部分。注射部分的功能是把塑料融化并注入模具型腔,锁模部分的功能是控制模具开合、顶出制品等各种动作。1.2.2 注射部分 注射部分主要有两种形式:活塞式和往复螺杆式。现在活塞式的注塑机己很少见,这里不作介绍。往复螺杆式注塑机通过螺杆在加热机筒中的旋转,把固态塑料颗粒(或粉末)熔化并混合,挤入机筒前端空腔中,然后螺杆沿轴向往前移动,把空腔中的塑料熔体注入模具型腔中。塑化时,塑料在螺杆螺棱的推动下,在螺槽中被压实,并接受机筒壁所传热量,加上塑料与塑料、塑料与机筒及螺杆表面摩擦生热,温度逐渐升高到熔融温度。熔化后的塑料被螺轩搅拌进一步混合,并沿螺槽进入机筒前部并推动螺杆后退。注射部分与塑化相关的部件主要有:螺杆、机筒、分流梭、止逆环、射咀、法兰、加料斗等。下面分别就其在塑化过程中的作用与影响加以说明。1. 螺杆是注塑机的重要部件它的作用是对塑料进行输送、压实、熔化、搅拌和施压。所有这些都是通过螺杆在机筒内的旋转来完成的。在螺杆旋转时,塑料对于机筒内壁、螺杆螺槽底面、螺棱推进面以及塑料与塑料之间在都会产生摩擦及相互运动。塑料的向前推进就是这种运动组合的结果,而摩擦产生的热量也被吸收用来提高塑料温度及熔化塑料。螺杆的结构将直接影响到这些作用的程度。2. 分流梭(过胶头) 分流梭是装在螺杆前端形状象鱼雷体的零件。分流梭在塑料塑化时的作用主要是分流混合塑料熔体,使熔体进一步混练均匀。同时分流梭还有在塑化时限定止逆环位置的作用。3. 止逆环(过胶圈)顾名思义,止逆环的作用就是止逆。它是防止塑料熔体在注射时往后泄漏的一个零件。在工作时,止逆环止逆垫圈(过胶垫圈)接触形成一个封闭的结构,阻止塑料熔体泄漏止逆环工作原理。4. 射嘴 射嘴是联接料筒和模具的过渡部分。注射时,料筒内的熔料在螺杆的推动下,以高压和快速流经射嘴注入模具。因此射嘴的结构形式、喷孔大小以及制造精度将影响熔料的压力和温度损失,射程远近、补缩作用的优劣以及是否产生“流涎现象等。目前使用的喷嘴种类繁多,且都有其适用范围,这里只讨论用得最多三种。5. 法兰 法兰是连接射嘴与机筒的零件?在塑料的塑化注射过程中只起通道的作用。如果法兰与射嘴或法兰与机筒的结合面出现较大的间隙或槽,则会因塑料在间隙或槽中滞留时间过长分解而出现制品黑点。6. 加料斗 加料斗是储存塑料原料的部件,也有的在加料斗上加上发热和吹风装置做成干燥料斗。加料斗的形状一般是下部圆锥形与上部圆筒形。圆锥形的锥面斜度对于不同粒度、不同颗粒形状、颗粒之间摩擦系数和粘结系数不同的塑料部有不同的最佳值,否则不是浪费了加料斗的储料量就是出现加料不畅或根本不下料的“架桥或“漏斗成管”现象。1.3 注塑机的选择一般而言,从事注塑行业多年的客户多半有能力自行判断并选择合适的注塑机来生产。但是在某些状况下,客户可能需要厂商的协助才能决定采用哪一个规格的注塑机,甚至客户可能只有产品的样品或构想,然后询问厂商的机器是否能生产,或是哪一种机型比较适合。 此外,某些特殊产品可能需要搭配特殊装置如蓄压器、闭回路、射出压缩等,才能更有效率地生产。由此可见,如何决定合适的注塑机来生产,是一个极为重要的问题。以下资讯提供给读者参考。 通常影响射出机选择的重要因素包括模具、产品、塑料、成型要求等,因此,在进行选择前必须先收集或具备下列资讯:1. 模具尺寸(宽度、高度、厚度)、重量、特殊设计等; 2. 使用塑料的种类及数量(单一原料或多种塑料); 3. 注塑成品的外观尺寸(长、宽、高、厚度)、重量等;4. 成型要求,如品质条件、生产速度等。在获得以上资讯后,即可按照下列步骤来选择合适的射出机:1. 选对型: 由产品及塑料决定机种及系列。 由于射出机有非常多的种类,因此一开始要先正确判断此产品应由哪一种注塑机,或是哪一个系列来生产,例如是一般热塑性塑胶或电木原料或PET原料等,是单色、双色、多色、夹层或混色等。此外,某些产品需要高稳定(闭回路)、高精密、超高射速、高射压或快速生产(多回路)等条件,也必须选择合适的系列来生产。2. 放得下 :由模具尺寸判定机台的“大柱内距”、“模厚”、“模具最小尺寸”及“模盘尺寸”是否适当,以确认模具是否放得下。(1) 模具的宽度及高度需小于或至少有一边小于大柱内距;(2) 模具的宽度及高度最好在模盘尺寸范围内;(3) 模具的厚度需介于注塑机的模厚之间;(4) 模具的宽度及高度需符合该注塑机建议的最小模具尺寸,太小也不行。3. 拿得出 :由模具及成品判定“开模行程”及“托模行程”是否足以让成品取出。 (1) 开模行程至少需大于成品在开关模方向的高度的两倍以上,且需含竖浇道(spure)的长度; (2) 托模行程需足够将成品顶出。4. 锁得住 :由产品及塑料决定“锁模力”吨数。 当原料以高压注入模穴内时会产生一个撑模的力量,因此注塑机的锁模单元必须提供足够的“锁模力”使模具不至于被撑开。锁模力需求的计算如下: (1) 由成品外观尺寸求出成品在开关模方向的投影面积; (2) 撑模力量成品在开关模方向的投影面积(cm2)模穴数模内压力(kg/cm2); (3) 模内压力随原料而不同, 一般原料取350400kg/cm2; (4) 机器锁模力需大于撑模力量,且为了保险起见,机器锁模力通常需大于撑模力量的1.17倍以上。 至此已初步决定夹模单元的规格,并大致确定机种吨数,接着必须再进行下列步骤,以确认哪一个射出单元的螺杆直径比较符合所需。5. 射得饱: 由成品重量及模穴数判定所需“射出量”并选择合适的“螺杆直径”。 (1) 计算成品重量需考虑模穴数(一模几穴); (2) 为了稳定性起见,射出量需为成品重量的1.35倍以上,亦即成品重量需为射出量的75以内;6. 射得好 :由塑料判定“螺杆压缩比”及“射出压力”等条件。 有些工程塑料需要较高的射出压力及合适的螺杆压缩比设计,才有较好的成型效果,因此为了使成品射得更好,在选择螺杆时亦需考虑射压的需求及压缩比的问题。一般而言,直径较小的螺杆可提供较高的射出压力。7. 射得快 :及“射出速度”的确认。 有些成品需要高射出率速射出才能稳定成型,如超薄类成品,在此情况下,可能需要确认机器的射出率及射速是否足够,是否需搭配蓄压器、闭回路控制等装置。一般而言,在相同条件下,可提供较高射压的螺杆通常射速较低,相反的,可提供较低射压的螺杆通常射速较高。因此,选择螺杆直径时,射出量、射出压力及射出率(射出速度),需交叉考量及取舍。 此外,也可以采用多回路设计,以同步复合动作缩短成型时间。 经过以上步骤之后,原则上已经可以决定符合需求的注塑机,但是有一些特殊问题可能也必须再加以考虑,包括: (1) 大小配的问题: 在某些特殊状况下,客户的模具或产品可能模具体积小但所需射量大,或模具体积大但所需射量小,在这种况下,厂家所预先设定的标准规格可能无法符合客户需求,而必须进行所谓“大小配”,亦即“大壁小射”或“小壁大射”。所谓“大壁小射”指以原先标准的夹模单元搭配较小的射出螺杆,反之,“小壁大射”即是以原先标准的夹模单元搭配较大的射出螺杆。当然,在搭配上也可能夹模与射出相差好几级。 (2) 快速机或高速机的观念: 在实际运用中,越来越多的客户会要求购买所谓“高速机”或“快速机”。一般而言,其目的除了产品本身的需求外,其他大多是要缩短成型周期、提高单位时间的产量,进而降低生产成本,提高竞争力。通常,要达到上述目的,有几种做法: (3) 射出速度加快:将电机马达及泵浦加大,或加蓄压器(最好加闭回路控制); (4) 加料速度加快:将电机马达及泵浦加大,或加料油压马达改小,使螺杆转速加快; (5) 多回路系统:采用双回路或三回路设计,以同步进行复合动作,缩短成型时间; (6) 增加模具水路,提升模具的冷却效率; 然而,“天下没有白吃的午餐”,机器性能的提升及改造固然可以增加生产效率,但往往也增加投资成本及运转成本,因此,投资前的效益评估需仔细衡量,才能以最合适的机型产生最高的效益。1.4 注塑机的工作原理与模式注塑机的工作原理与打针用的注射器相似,它是借助螺杆(或柱塞)的推力,将已塑化好的熔融状态(即粘流态)的塑料注射入闭合好的模腔内,经固化定型后取得制品的工艺过程。工作原理图如图1-2所示:压力比例阀溢流阀流量比例阀定量泵油泵电机溢流阀图1-2注塑机原理图电动机带动油泵从油箱吸油幷加压输出,经各种控制阀,控制油的压力、流量和方向以保证工作机构以一定的力和一定的速度按所需求的方向运动,从而实现注塑的过程。能耗所在:定量泵注塑机油泵速度不可调,多余的油经溢流阀排入油箱。注射成型是一个循环的过程,每一周期主要包括:定量加料熔融塑化施压注射充模冷却启模取件。取出塑件后又再闭模,进行下一个循环。注射成型是一个循环的过程,每一周期主要包括:定量加料熔融塑化施压注射充模冷却启模取件,取出塑件后又再闭模,进行下一个循环。注塑机操作项目:注塑机操作项目包括控制键盘操作、电器控制系统操作和液压系统操作三个方面。分别进行注射过程动作、加料动作、注射压力、注射速度、顶出型式的选择,料筒各段温度的监控,注射压力和背压压力的调节等。一般螺杆式注塑机的成型工艺过程是:首先将粒状或粉状塑料加入机筒内,并通过螺杆的旋转和机筒外壁加热使塑料成为熔融状态,然后机器进行合模和注射座前移,使喷嘴贴紧模具的浇口道,接着向注射缸通人压力油,使螺杆向前推进,从而以很高的压力和较快的速度将熔料注入温度较低的闭合模具内,经过一定时间和压力保持(又称保压)、冷却,使其固化成型,便可开模取出制品(保压的目的是防止模腔中熔料的反流、向模腔内补充物料,以及保证制品具有一定的密度和尺寸公差)。注射成型的基本要求是塑化、注射和成型。塑化是实现和保证成型制品质量的前提,而为满足成型的要求,注射必须保证有足够的压力和速度。同时,由于注射压力很高,相应地在模腔中产生很高的压力(模腔内的平均压力一般在2045MPa之间),因此必须有足够大的合模力。由此可见,注射装置和合模装置是注塑机的关键部件。对塑料制品的评价主要有三个方面,第一是外观质量,包括完整性、颜色、光泽等;第二是尺寸和相对位置间的准确性;第三是与用途相应的物理性能、化学性能、电性能等。这些质量要求又根据制品使用场合的不同,要求的尺度也不同。制品的缺陷主要在于模具的设计、制造精度和磨损程度等方面。但事实上,塑料加工厂的技术人员往往苦于面对用工艺手段来弥补模具缺陷带来的问题而成效不大的困难局面。生产过程中工艺的调节是提高制品质量和产量的必要途径。由于注塑周期本身很短,如果工艺条件掌握不好,废品就会源源不绝。在调整工艺时最好一次只改变一个条件,多观察几回,如果压力、温度、时间统统一起调的话,很易造成混乱和误解,出了问题也不知道是何道理。调整工艺的措施、手段是多方面的。例如:解决制品注不满的问题就有十多个可能的解决途径,要选择出解决问题症结的一、二个主要方案,才能真正解决问题。此外,还应注意解决方案中的辨证关系。比如:制品出现了凹陷,有时要提高料温,有时要降低料温;有时要增加料量,有时要减少料量。要承认逆向措施的解决问题的可行性。注塑机生产一件产品的过程一般要经过合模、注射、保压、冷却(塑化)、开模、顶出制品工序。注塑成型是利用塑料的热物理性质,把物料从料斗加入料筒中,型料筒外由加热圈加热,使物料熔融,在料筒内装有在外动力马达作用下驱动旋转的螺杆,物料在螺杆的作用下,沿着螺槽向前输送并压实,物料在外加热和螺杆剪切的双重作用下逐渐地塑化,熔融和均化,当螺杆旋转时,物料在螺槽摩擦力及剪切力的作用下,把已熔融的物料推到螺杆的头部,与此同时,螺杆在物料的反作用下后退,使螺杆头部形成储料空间,完成塑化过程,然后,螺杆在注射油缸的活塞推力的作用下,以高速、高压,将储料室内的熔融料通过喷嘴注射到模具的型腔中,型腔中的熔料经过保压、冷却、固化定型后,模具在合模机构的作用下,开启模具,并通过顶出装置把定型好的制品从模具顶出落下。1.5 注塑机的工艺要求注塑机生产一个产品一般要经过闭模、合闸、稳压、整进、注射、保压、预塑、解压、开闸、起模、顶出产品等工序。这些动作的完成均由电磁阀控制液压回路来完成。注塑机的工作方式由手动和自动循环两种形式。其自动循环时的工艺流程如图1-3所示。从图中可以看出,注塑机的控制过程是顺序控制。它的工作是从闭模开始一步一步有条不紊的进行的,每个工步执行指令使用电磁阀动作,用行程开关SQ1-SQ8和工艺过程时间(T37、T38、T39)来判断每一步是否完成,且只有当前一个工步完成后才能进入下一个工步。也就是说,下一步的接通条件取决于上一步的逻辑结果以及附加在这一步上的条件。除了自动工作方式以外,为了方便设备的调整及单件产品生产,注塑机还设有手动工作方式。所谓手动,是为注塑机的每一个工步都设置一个按钮,当某个按钮按下时,机器就执行按钮对应的工步动作。如图1-3所示:闭 模原 位合 闸稳 压整 进注 射保 压预 塑解 压开 闸复位起 模起模结束顶出产品图1-3注塑机自动循环状态工艺流程图第2章 可编程控制器2.1 PLC的基本结构与基本工作原理PLC的种类和结构形式是各不相同的,但是他们的基本结构却是一样的。由于PLC是将传统的继电接触控制与微型计算机控制相结合发展起来的,因此PLC的基本结构与这两种控制系统的结构有相同或相似之处。2.1.1 PLC的基本结构PLC的基本结构可用下表2-1表示,如表2-1所示:可编程控制器PLC接收现场信号输 入 接 口 部 件中央处理单元(CPU板)输 出 接 口 部 件驱动受控元件电源部件1. 中央处理器(CPU)中央处理器(CPU)又称中央处理单元,是PLC的核心和“大脑”,整个PLC在CPU的统一指挥和协调下有序地工作。CPU的功能是按照一定的规律和要求读入被控对象及相关各量的工作状态,然后按照用户编制的程序的要求读入被控对象及相关各量的工作状态,然后按照用户编制的程序的要求进行相应的处理,最后把形成的控制信号送至输出部件以控制受控对象。PLC的控制作用就是通过CPU执行用户程序来实现的。PLC中的CPU的内部结构与一般微型计算机的CPU大致相同。PLC的功能越强、档次越高、其CPU的运算速度也越快,指令功能越强。2. 存储器PLC内部的存储器用于存放系统管理程序和用户编制的程序,可以通过编程器将程序写入存储器中并进行修改。3. 输入部件PLC的输入部件是用户通过输入装置送给PLC的信号与PLC的CPU之间的接口。输入部件接收有输入装置(如开关、按钮、继电器触点、传感器等)发出的信号,并把这些信号转换成CPU能接受和处理的数字信号。PLC的输入部件可代替继电接触控制系统中的一些输入设备。用户的输入装置可与PLC输入部件中的输入端子相连接,PLC一般为用户的输入装置提供24V的直流电源,因此,PLC对用户输入装置的特性(如电路的输出方式、电流等)有一定的要求。需要注意的是,输入给PLC的开关量信号的有效状态,即按通(ON)或断开(OFF)状态的持续时间必须比PLC的扫描周期(还要加上输入部件的延迟时间)要长,否则,信号就不会被PLC接收到。也就是说,对输入信号的通断频率有一定的限制。4. 输出部件PLC的输出部件是CPU与受控对象之间的接口,它把CPU生成的用于控制受控对象的数字信号状环卫受控对象能够接受的信号,以驱动相应的装置(如继电器线圈、指示灯等)。PLC的输出部件可以代替继电接触控制系统中的一些输出设备。PLC输出部件中的输出电路通常有继电器输出、双向晶闸管输出和晶体管输出三种型式,每种型式的输出单元都具有一定的性能和对其驱动对象的要求(电压、电流、与PLC的接线方式等)。5. 电源部件(或电源模块)PLC的电源部件或电源模块用来把单向交流电转换成直流电供PLC使用。电源部件是整体式PLC的一个组成部分,而电源模块则是独立的单元。6. 编程器编程器是PLC不可缺少的重要外部设备,是人机对话的窗口。它主要用于用户程序的输入和调试,并可以来监视PLC的工作状态、显示错误信息等。通常,一台PLC可以配置几种不同档次的编程器。最简单的编程器是类似于计算器的手持简易编程器,最高级的则可是配有与PLC转换接口的微型计算机。2.2 PLC的基本原理PLC的工作过程是一种循环过程,每一次循环所用的时间称为一个扫描周期。每一个扫描周期都包括系统自检及信息交换、输入处理(或称输入采样、输入扫描)、用户程序执行和输出处理(或称输出刷新、输出扫描)这四个阶段。PLC的工作过程如图所示,下面分别介绍其中的四个阶段:1. 系统自检及信息交换在这个阶段,PLC要进行系统自检工作,这包括检查PLC的各种功能是否正常、程序执行是否有错及其他一些内部处理等。然后PLC还要与编程器及其他数据通讯模块(如果使用的话)进行数据交换。PLC中常用一种称为“看门狗”(watchdog,简称为WDT)的监督定时器来监测PLC的实际工作周期是否超出预定时间,以免在执行程序过程中进入死循环或者执行非预定的程序而造成系统故障乃至失控。2. 输入处理在输入处理阶段,PLC把它所有输入端子上的信号的状态一次读入到PLC内部保存,保存此时输入信号状态的器件称为输入映象寄存器。显然,在每一个扫描周期中,输入映象寄存器中的内容更新一次。也就是说,在把输入信号状态读入输入映象寄存器后,即使输入端子上的信号状态发生了变化,输入映象寄存器中的内容也不变,直到下一个扫描周期的输入处理阶段才会读入这些变化。此外,PLC一般都设有输入滤波器,以便在输入端子上的信号状态稳定后再读入,因此输入映象寄存器的状态比与其对应的输入端子上的状态变化要延迟一段时间,其长短因不同型号的PLC而异,小型PLC的输入延迟时间约为10ms。3. 程序执行除了输入映象寄存器外,在PLC内部各软元件都有与其对应的映象寄存器。在执行用户程序阶段,PLC按顺序对用户程序进行扫描,从输入映象寄存器和其他软元件的映象寄存器中将有关的软元件状态读出,从左到右、从上而下地扫描每条指令,即进行处理,并把每步程序执行的结果写入有关映象寄存器。因此,各软元件的映象寄存器的内容随着程序的运行在不断地变化。用户程序执行完毕,与各输出继电器相对应的各输出映象寄存器的内容就确定了。4. 输出处理在用户程序执行完毕后,PLC就进行输出处理,即把输出映象寄存器中的内容一次送入各输出锁存器,即进行刷新,从而成为输出端子上的状态,即驱动用户装置的状态。PLC输出端子的实际输出状态较输出锁存器的状态也有一个延迟时间。当PLC处于停止运行(STOP)状态时,只完成系统自检及信息交换阶段的工作。当PLC处于运行状态时,除完成该阶段的工作外,还要完成其后面三个阶段的工作。2.3 PLC的应用及其发展可编程序控制器(Programmable Controller)是美国在60年代研制成功的。它是在传统的顺序控制器的基础上引入了微电子技术和计算机技术而形成的一代新型工业控制装置。当时叫(Programmable Logic Controller),目的是用来取代继电器,执行逻辑、计时、计数等顺序功能,建立柔性的程序系统。随着计算技术的发展个微处理器的出现,PLC的功能也不断发展和完善,1976年美国电器制造商协会(NEMA)经过4年的调查,将其正式命名为Programmable Controller,简称PC。1985年1月国际电工委员会(IEC)颁布了可编程序控制器标准草案第二稿,对PC作了如下规定:“可编程序控制器是一种数字运算操作的电子系统,专为在工业环境下应用而设计。它采用可编程序的存贮器,用来在其内部存贮执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字的,模拟的输入和输出,控制各种类型的机械或生产过程。可编程序控制器及其有关设备,都应按易于与工业控制系统形成一个整体,易于扩充其功能的原则设计。”世界上自1836年发明电磁继电器以来,人们就开始用导线把各种继电器、定时器、计数器及其接点连接起来,并按一定的逻辑关系控制各种生产机械。这种以硬接线方式构成的继电器控制系统,至今仍有使用。但是,对于复杂的控制系统,如果某一继电器损坏,甚至一个继电器的某一对触点接触不良,都会影响整个控制系统的正常运行。查找和排除故障往往是非常困难的,有时可能要花费很长的时间。现代社会要求生产厂家对市场的需求做出迅速的反应,生产出小批量、多品种、多规格、低成本和高质量的产品。老式的继电器控制系统已无法满足这一要求,迫使人们寻求一种新的控制装置来取代老式的继电器控制系统。60年代初,由于小型计算机的出现和大规模生产以及多机群控制的要求,国外曾试图用小型计算机代替较复杂的继电器控制系统,但由于成本高,I/O电路不匹配和编程技术复杂等原因,一直没能得到推广应用。1968年美国通用汽车公司(GM)为了适应汽车型号不断翻新,想寻找一种方法,尽可能减少重新设计控制系统和接线,降低成本,缩短时间;设想把计算机功能完备、灵活、通用等优点和继电器控制系统的简单易懂,操作方便,价格便宜等优点结合起来,制成一种通用控制装置。并把计算机的编程方法和程序输入方式加以简化,用面向控制过程,面向用户的“自然语言”编程,使不熟悉计算机的人也能方便的使用。1969年美国数字设备公司(DEC)研制出了世界上第一台可编程序控制器,并在GM公司的汽车自动装配线上首次应用,获得成功。从此,这项新技术就迅速发展起来。1971年日本从美国引进了这项新技术,很快就研制出了日本第一台可编程序控制器。1973年西欧国家也相继研制出了他们的第一台可编程序控制器。我国从1974年开始研制,1977年开始工业应用。限于当时的元器件条件和计算机技术的发展水平,早期的可编程序控制器主要由分立元件和小规模集成电路组成。70年代初期,出现了微处理器,它的体积小、功能强、价格便宜,很快被用于PC,使PC的功能增强,工作速度加快,体积减小,可靠性提高,成本下降。PC还借鉴微型计算机的高级语言,采用极易为工厂电气人员掌握的梯形图语言编程。现代PC不仅能实现对开关量的逻辑控制,还具有数字运算,数据处理,运动控制,模拟量控制,联网通讯等功能。在发达的工业化国家,PC已经广泛地应用在所有的工业部门。由此可见:可编程序控制器是以微处理器为基础,综合了计算机技术,自动控制技术和通讯技术,用面向控制过程,面向用户的“自然语言”编程,适应工业环境,简单易懂,操作方便,可靠性高的新一代通用工业控制装置。第3章 PLC控制注塑机的硬件设计3.1 PLC的型号3.1.1 性能与任务相适应与各种产品都具有系列和型号一样,可编程控制器也有系列及型号。日本三棱公司生产的A系列及FX系列可编程控制器,A系列是大、中型机,模块式结构。FX系列则是微型、小型机,整体式结构。对于开关量控制的应用系统,当对控制速度要求不高时,可选用小型的PLC就能满足要求。则本设计就选用三棱FX2N-48MR可编程控制器。3.1.2 PLC的处理速度应满足实时控制的要求PLC工作时,从输入信号到输出控制存在着滞后现象,即输入量的变化,一般要在1到2个扫描周期之后才能反映到输出端,这对于一般的工业控制是允许的,但有些设备的实时性要求较高,不允许有较大的滞后时间,例如PLC的I/O点数在几十到近千点范围内,这时用户应用程序的长短对系统的相应速度会有较大的差别。滞后时间应控制在几十毫秒之内,应小于普通继电器的动作时间(普通继电器的动作时间约为100毫秒),否则就没有意义了,通常为了提高PLC的处理速度,可采用以下几种方法:1. 选择CPU处理速度快的PLC,使执行一条基本指令的时间补超过0.5微秒;2. 优化应用软件,缩短扫描周期;3. 采用高速响应模块,例如高速计数模块,其响应的时间可以不受PLC扫描周期的影响,而只取决于硬件的延时。3.1.3 PLC应用系统结构合理、机型系列应统一PLC的结构分为整体式和模块式两种。整体式结构把PLC的I/O和CPU放在一块印刷电路板上,省去插接环节,体积小工工艺,每一I/O点的平均价格比模块式的便宜,适用于过程比较稳定,控制要求比较简单的系统。在使用时,应按实际具体情况进行选则。在一个单位或一个企业里,应尽量使用同一系列的PLC,这不仅使模块的通用性好,减少备件量,而且给编程和维修带来极大的方便,也给系统的扩展升级带来方便。3.2 PLC容量的估算PLC的容量包括两个方面:一是I/O的点数,二是用户存储器的容量。1. I/O点数的估算根据被控对象的输入信号和输出信号的总点数,并考虑到今后调整和扩充,一般应加上10%-15%的备用量。2. 用户存储器容量的估算用户应用程序占用多少内存于许多因素有关,如I/O点数、控制要求、运算处理量、程序结构等。因此程序设计之前只能粗略的估算。根据经验,每个I/O点及有关功能器件占用的内存大致如下:(1)开关量输入:所需存储器字数=输入点数X10;(2)开关量输出:所需存储器字数=输出点数X8;(3)定时器/计数器:所需存储器字数= 定时器/计数器数量X2;(4)模拟量:所需存储器字数=模拟量通道数X100;(5)通信接口:所需存储器字数=接口个数X300;(6)根据存储器的总字数再加上一个备用量。3.3 I/O模块的选择3.3.1 开关量输入模块的选择PLC的输入输出模块用来检测来自现场(如按钮、行程开关、温度控制、压力开关等)的高电平信号,并将其转换为PLC内部的低电平信号。3.3.2 开关量输出模块的选择输出模块的任务是将PLC内部低电平的控制信号,转换为外部所需电平的输出信号,驱动外部负载。输出模块有三种输出方式:继电器输出、双向可控硅输出、晶体管输出。根据对注塑机自动循环时的工艺流程图的分析,其输入信号有安全门开关SQ1、SQ2,行程开关SQ3、SQ4、SQ5、SQ6、SQ7、SQ8,压力继电器触点KP,自动循环启动按钮SB1和停止按钮SB2,工作方式选则开关SA(闭合时为自动循环状态、断开时为手动状态),以及各工步手动按钮SB3-SB12;该注塑机的执行器件有YV1-YV8共8个电磁阀。根据以上输入输出器件的数量(输入23点,输出8点),选用FX2N-48MR可编程控制器,交流供电,输出继电器(24点输入/24点输出)。故其输入、输出接线图如图3-1所示:图3-1 输入/输出接线图3.4 输入/输出点的分配一般输入点与输入信号、输出点与输出控制是一一对应的。分配好后,按系统配置的通道与接点号,分配给每一个输入信号和输出信号,即进行编号。不同型号的PLC,其输入/输出通道的范围是不一样的。应根据所选PLC型号确定。则该注塑机的输入/输出分配表如下:表 3-1输入/输出分配输入设备输入点编号(I/O)输出设备输出点编号(I/O)原位开关X001闭模电磁阀Y004原位开关X002合闸电磁阀Y005自动闭模开关X003稳压电磁阀Y006自动合闸开关X004整进电磁阀Y007自动整进开关X005注射电磁阀Y010自动预塑开关X006保压电磁阀Y011自动开闸开关X007预塑电磁阀Y012自动起模开关X010解压电磁阀Y013速度开关X011原位开关X012原位开关X013手动闭模开关X014手动合闸开关X015手动稳压开关X016手动整进开关X017手动注射开关X020手动预塑开关X021手动解压开关X022手动分闸开关X023手动起模开关X024起模结束X025选择开关SA第4章 PLC控制注塑机的软件设计4.1 功能表的绘制4.1.1 器件的选取使用辅助继电器及移位指令完成步序时程序操作与状态法编程操作是类似的。首先,选用一些辅助继电器代表控制中的各个步序,比如从“原位”至“起模”的各个工步(“起模结束”和“顶出产品”时电磁阀不动作,不当成工步)选用M120-M130。是代表自动循环时用的,移位指令通常要求在连续的存储单元中移动数据,这11个辅助继电器必须是连续的。考虑到注塑机还有手动的控制要求,用M100、M101、M102代表注塑机的初始化状态、自动状态和手动状态,并选用M140-M149等辅助继电器代表手动时的各个步序。这里要说明的是,代表手动及初始化等工步的辅助继电器的选用并不一定是连续的。4.1.2 功能表图的绘制注塑机的功能表图有两大部分,左边为手动部分,右边为自动部分。在自动部分图中,M120-M130紧密相连代表自动操作一个周期的过程。如M120为原位,M121为闭模,M130为起模等。各个工步间有竖线相连表示工步间的关系,表达工步关系的竖线上又有短横线用来表示工步间转换的条件,如原位与闭模间的转换条件是SQ1、SQ2(X001及X002)置1。此代表工步的辅助继电器框外还绘有此工步时PLC应有的输出,如闭模工步时,电磁阀YV1(Y004)置1。除了自动工步,功能图对初始化、手动自动选择及各个手动工步也做了安排,安排的原则都是一样的,即各个工步间的联系、各工步间转换的条件、各个工步要完成的任务。在功能图中还有一点是很重要的,即后续工步的激活就要关闭前序工步。比如,当按钮SB3按下时注塑机将从手动待命状态(M102工步)转换到手动闭模状态(M140工步)这时M102工步就关闭,同理,当按钮SB3在在启动闭模后松开时,工步M140复位,工步M100应置1。注塑机的功能表图如图4-1所示:手动自动闭模合闸稳压整进注射起模原位闭模合闸稳压整进注射保压预塑解压开闸起模初始化图4-1功能表图4.2 系统流程图的绘制根据注塑机控制系统的工作过程,设计系统流程图如图4-2所示:开 始闭 模闭模成功合 闸稳 压整 进注 射注射成功保 压预 塑解 压开 闸起 模起模成功顶出产品结 束图4-2系统流程图4.3 注塑机梯形图的设计在功能表图的基础上设计梯形图是十分方便的,程序一般分为两大部分其一是用程序语言说明功能表图中代表各工步的辅助继电器的复位、置位条件,其二是说明代表各工步的辅助继电器与输出的关系。注塑机的梯形图如图4-3所示:自动循环控制初始状态条件初始状态复位自动手动图4-3注塑机梯形图(续1)127139SFTLP M119 M120 K11 K1左移位指令 ,M119 移入 M120 共11位,每次移1位M101X012M121X003M122X004M123X011M124X005M125T37M126M127T38X006M128T39M129X007M130X010M125M126M128(T37 K20)(T38 K30)(T39 K10)188192196M120自动继电器 M119-M130清零M102X104SET M140X014RST M140M102X015SET M141X015RST M1416871737668-117手动状态控制X025M102X025SET M149RST M149M158M101M113M8002ZRSTP M119 M130区间复位指令113116118M121M122M123M124M125M126M127M128M129M130M119M119 备 1M101M158M113M120X001X002图4-3注塑机梯形图(续2)阀输出阀输出阀输出阀输出阀输出阀输出阀输出阀输出图4-3 注塑机梯形图图中第一个支路为自动循环工作控制,在自动状态下按下按钮SB1(X012)时注塑机开始工作,按下按钮SB2(X013)时停止工作。其后语句号4-187的梯形图支路均为第一大部分,其中又分为自动及手动两部分,排在前面的是手动,语句号118之后的则为自动。从图可知手动部分的复置位功能是直接使用复置位指令,与此相同的还有针对初始化工步(M100)、手动选择工步(M102)、自动选择工步(M101)的指令。采用这种方法时要注意的是要将针对某一个辅助继电器的复置位条件全部列举出来,比如针对M100功能表图中共有14种置位条件(梯形图中作了省略,某些条件没有列出)。第二种复置位实现方法为使用移位指令,这主要是用于自动循环控制中。本设计中所用的移位指令是位左移指令,涉及的辅助继电器为M119-M130。图中语句号118开头的梯形图支路为M119-M130区间复位,是为自动循环工作做准备的。复位条件为:上电、选择自动及一个工作周期结束。语句号 127开头的梯形图支路的功能为“备1”。因为这11个连续的辅助继电器在工作时实际是作为状态开关使用的,任何时候其中只能有1个“1”,因而只有在M120-M130均为“0”时移入单元M119才能为“1”。自动实现最重要的指令是语句号139-187所代表的梯形图支路,支路中使用左移位指令实现1”在M120-M130中的移动。语句号200开始至程序结尾的梯形图支路则是程序的输出部分,对照各工步中的输出要求,用辅助继电器作为输出的条件绘出。 第5章 PLC系统的可靠性设计5.1 硬件系统的可靠性设计随着PLC技术的不断进步,其应用范围也越来越广泛,这对PLC控制应用系统的可靠性也提供了越来越高的要求,特别是在工业控制及通信等要求实时性较高的领域,要求PLC控制系统能够快速、精确的完成特定的任务,否则可能会造成严重的后果。所谓PLC控制系统的可靠性,通常是指系统在规定的条件下级规定的时间内完成规定任务的能力、由于PLC控制系统的工作环境比较复杂,在工作过程中可能会受到各种因素的干扰,因此在设计系统时,有必要针对系统工作环境的特点采取有效的措施,进行相应的设计,以提高其工作的可靠性,这也是系统可靠性设计的根本任务。PLC控制系统的可靠性包括硬件系统可靠性和软件系统可靠性,这里只介绍硬件系统可靠性设计。影响PLC控制系统的硬件系统可靠性的因素有内部与外部两个方面。影响系统可靠性的内部因素有以下几点:1. 元、器件的性能与可靠性。元、器件是组成系统的基本单元,其特性好坏与稳定性将直接影响到整个系统的性能和可靠性。2. 系统结构。系统的结构也会对其稳定性造成一定的影响,包括元、器件及其连线的布局,整个电路的设计等。3. 系统的安装与调试。元、器件以及整个系统的安装和调试也是影响系统可靠性的重要因素,粗糙的安装工艺和不合格的调试过程都会严重影响到系统的稳定性。外部因素主要是指PLC控制系统所处工作环境中的外部设备或者空间条件导致系统运行不可靠的因素,包括外部的电气条件(如电源电压的稳定性、周围强电、磁场的影响等)、空间条件(如工作环境的温度、湿度、空气清洁度等)和机械条件(如机械振动、冲击等)。通过以上总结的各种影响系统可靠性的因素,在P

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号