资源目录

压缩包内文档预览:(预览前20页/共34页)

编号:20716541

类型:共享资源

大小:712.81KB

格式:RAR

上传时间:2019-07-09

上传人:闰***

认证信息

个人认证

冯**(实名认证)

河南

IP属地:河南

40

积分

- 关 键 词:

-

凸轮轴工艺设计

- 资源描述:

-

- 内容简介:

-

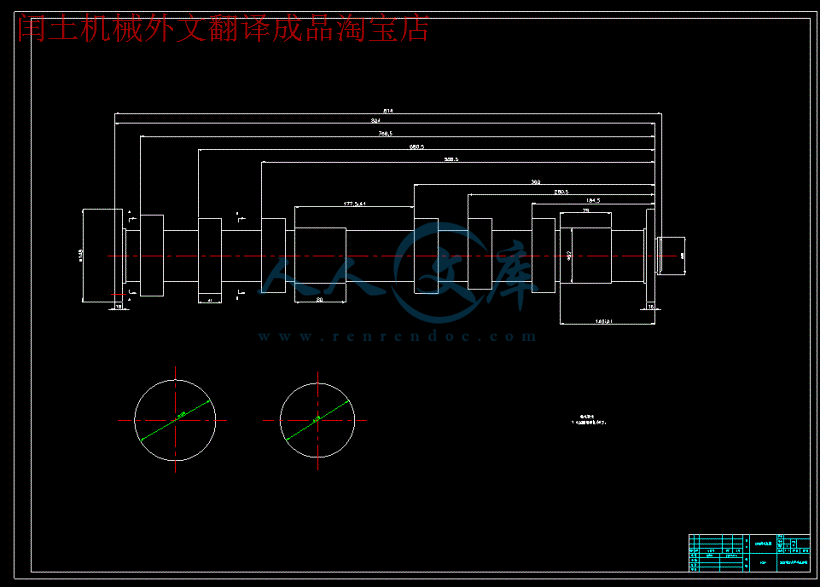

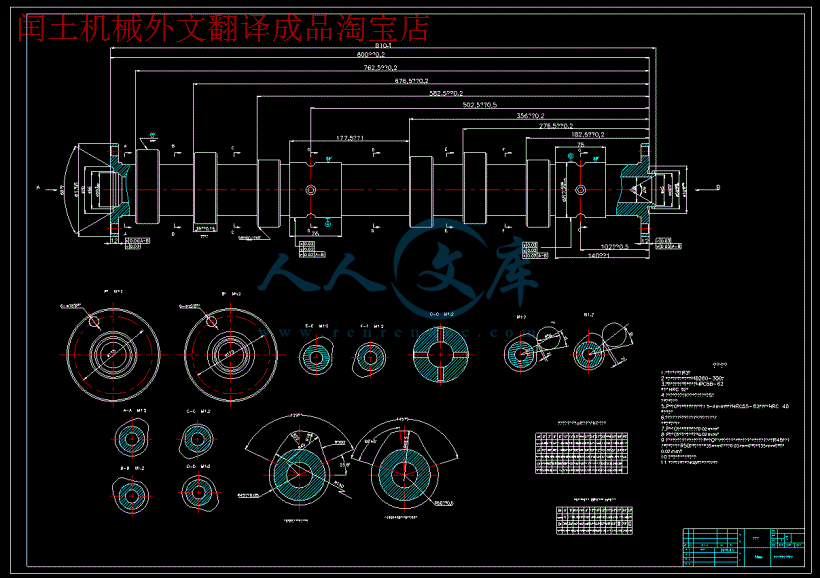

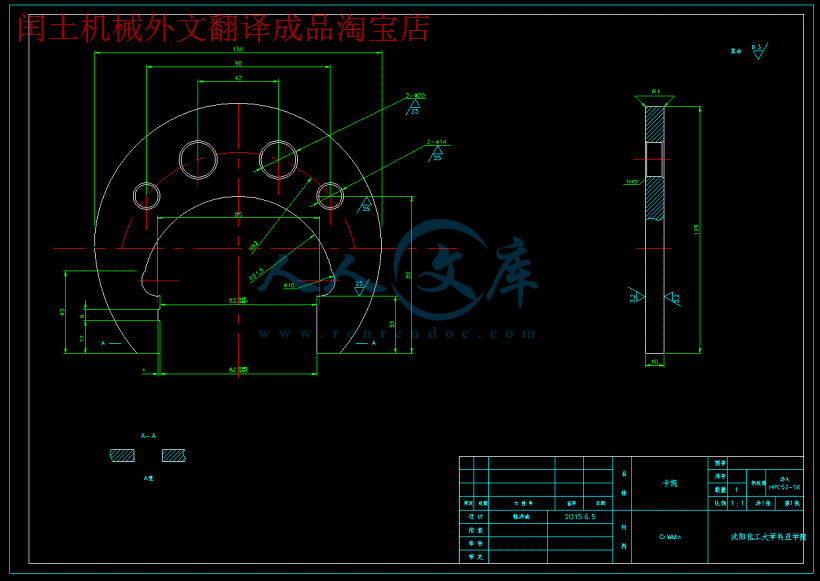

毕业设计(论文)任务书机制专业1103班学生:郭洪斌毕业设计(论文)题目:凸轮轴的工艺工装毕业设计(论文)内容: 零件的功用、凸轮轴的结构特点和技术要求、各种凸轮轴的技术要求、以发动机该凸轮轴为例具体说明、加工工艺路线的分析、凸轮加工工艺分析、加工阶段的划分与工序顺序的安排、加工工艺路线的拟定、法兰盘孔的夹具设计、工件的加工工艺性分析。毕业设计(论文)专题部分:零件的功用与结构分析、生产类型的确定、确定毛坯的种类、机械加工工艺路线的拟定、确定机械加工余量 工序尺寸及公差、确定切削用量 工件定额切削力及功率、夹具的设计、参考文献。起止时间: 4月1日6月5日指导教师: 签字 年 月 日 本科毕业论文题目: 凸轮轴的工艺工装 院 系 专 业: 机械设计制造及其自动化 班 级: 1103 学生姓名: 郭洪斌 指导教师: 侯志敏 论文提交日期: 2015 年 6 月 1日论文答辩日期: 2015年 6 月 5日摘 要凸轮轴是汽车发动机空气分布机构的关键部件,其性能直接影响整个发动机的性能。凸轮轴的加工工艺有特殊要求,合理处理技术降低处理成本,减少和合理布置凸轮轴生产线具有重要的现实意义。摘要凸轮轴的加工特点,结合工厂的实际情况,从早期的规划、凸轮轴的加工过程进行了深入分析和研究。没有与数控建立建模方法。计算和拆除,凸轮廓形凸轮轮廓处理本文讨论和适用于发动机凸轮轴加工方法被提出。我的毕业设计主题是凸轮轴过程工具,凸轮轴上的工作要求,部分精度较高,如轴油孔处理,法兰孔加工等等。凸轮轴的过程中,我们试图弄清楚,的基础上保证表达清楚,尽量简洁,在我的设计中,加强了专业机械制造专业知识,学习机械加工过程中,夹具设计、金属切削原理和刀具和金属切削机床。因此,我们设计了两套钻模的设计一些机构,比如划分机制,机构和液压传动机制,等等,并借机器尾座,如大车轮,有利于处理,节省了大量的能量。其中,夹具设计,确保加工表面的位置精度可以减少辅助时间,提高劳动生产率,扩大机床的使用范围,实现工件的夹紧过程和降低劳动强度,改善工作条件,确保安全生产。设计,因为我的水平有限,难免会出现错误,希望读者评论。关键词:凸轮轴;钻床夹具;分度机构;液压传动机构;发动机;工艺分析AbstractThe camshaft is the key components of automobile engine air distribution mechanism, its performance directly affects the whole engine performance. The processing technology of the camshaft have special requirements, reasonable processing technology to reduce processing costs, reduce and reasonable decorate the camshaft production line has important practical significance. Processing characteristics of the CAM shaft, combined with the actual situation of the factory, from the early planning, camshaft machining process is carried on the thorough analysis and research. Not a modeling method with numerical control. Calculation and removal, convex contour CAM contour processing in this paper, we discuss and is suitable for the engine camshaft processing method was put forward.My graduation design theme is the camshaft process tool, the work requirements of camshaft, part of the high precision, such as shaft oil hole processing, the flange hole processing and so on. In the process of the camshaft, we try to find out, on the basis of the guarantee clear, concise, as far as possible in the design of I, to strengthen the professional machinery manufacturing professional knowledge, learning in the process of machining, fixture design, principles of metal cutting and cutting tools and metal cutting machine tool. As a result, we have designed two sets of jig design some institutions, such as division of mechanism, institution and hydraulic transmission mechanism, and so on, and borrow machine tailstock, such as the big wheel, is advantageous to the processing, saves a lot of energy. Among them, the fixture design, ensure the position precision of the machined surface can reduce the auxiliary time, improve labor productivity, expand the use of the machine tool, the implementation of workpiece clamping process and reduce the labor intensity, improve working conditions, to ensure safety in production. Design, because my level is limited, hard to avoid can appear error, hope the reader comments.Keyword: The camshaft. Drill jig; Dividing mechanism; Hydraulic transmission mechanism; The engine; Technology analysis目录引言第一章 零件的功用与结构分析11.1 零件的功用11.2 凸轮轴的结构特点和技术要求11.2.1 各种凸轮轴的技术要求11.2.2 以发动机该凸轮轴为例具体说明1第二章 生产类型的确定2第三章 确定毛坯的种类4第四章 机械加工工艺路线的拟定54.1 加工工艺路线的分析54.1.1 凸轮加工工艺分析64.1.2 加工阶段的划分与工序顺序的安排64.1.3 加工工艺路线的拟定64.2 工艺方案比较与分析8第五章 确定机械加工余量 工序尺寸及公差9第六章 确定切削用量 工件定额切削力及功率106.1 钻孔106.2 扩孔10第七章 夹具的设计127.1 法兰盘孔的夹具设计127.1.1 工件的加工工艺性分析127.1.1.1、工件属于轴类零件,结构形式简单127.1.1.2、确定定位方案,设计定位元件137.1.1.3、确定设计导向元件137.1.1.4、确定夹紧方式和设计夹紧机构147.1.1.5、确定夹具体157.1.2 夹具体部件设计分析157.1.2.1、顶尖部分设计157.1.2.2、齿条传动部分设计157.1.2.3、液压缸设计157.2 绘制夹具装配图167.2.1、确定并标注有关尺寸167.2.2、与安装有关的技术要求167.3.3、零件图的技术要求的定制167.3 夹具体的设计步骤177.3.1、研究原始资料,明确设计任务177.3.2、对工件加工工艺的分析177.3.3、夹具设计方案的设计187.7.4、加工精度的分析18第八章 量规的设计20第九章 刀具的设计219.1 铰刀的直径D及直径公差219.2 铰刀的齿数及槽数219.3 铰刀的几何角度219.4 工作部分的尺寸229.5 铰刀非加工部分的结构尺寸22第十章CAD绘图简单说明23结论24参考文献25致谢26 引言引言毕业设计的关键是结束的大学生在学校期间,这是一个综合考试的知识,也是我们的实际设计过程,模拟真实的环境,这使得本专业设计工作我们有一个更深刻的理解,因此,为未来的工作奠定了坚实的基础。 为了有效地完成毕业设计,我们把之前的生产现场的实际情况,并通过查找大量的资料和其他教科书和参考书,写这个夹具设计规范。它通过程序的设计,进一步机车阀导块的过程。通过编写夹具、测量工具、刀具设计规范,进一步说明了设计理念,巩固学到各种各样的知识。这个设计编译一组批生产过程规划。简单实用的夹具设计更多的反映了经济技术指标在设计中的重要地位。设计工作是一个细致、困难、复杂,涵盖非常广泛,它不仅巩固了所学的知识,更多的提高和锻炼我们的综合能力,如计算能力、图形功能。但是因为我的学校和水平有限,难免有缺点和错误的设计,请在这里老师评论。15 第一章 零件的功用与结构分析第一章 零件的功用与结构分析1.1 零件的功用 凸轮轴机车发动机的一个重要组成部分,它为每个气缸进气和排气控制门的开启和关闭,同时,也用于驱动经销商,汽油泵辅助设备。1.2 凸轮轴的结构特点和技术要求 各种发动机凸轮轴的结构基本相同,主要的区别在于,凸轮轴的数量、形状和位置都是不同的,其中四缸、六缸、八缸发动机凸轮轴使用最多。在凸轮轴的结构特点、复杂形状和长径比大、刚性差的工件。1.2.1 各种凸轮轴的技术要求1)支承轴颈的尺寸精度及各支承轴颈间的同轴度。2)止推面对于支承轴线的垂直度。3)凸轮轴基础表面尺寸精度和相对于支承轴颈的轴线对齐。4)凸轮的位置精度。5)凸轮的形状精度。1.2.2 以发动机该凸轮轴为例具体说明支承轴颈 两个支承轴颈的外圆尺寸82 mm表面粗糙度Ra0.4 m.。凸轮 2,3,5,6位的凸轮基圆尺寸R510.4,3,7位的凸轮基圆尺寸R470.05,表面粗糙度Ra0.9 m。 法兰盘孔左右法兰盘孔尺寸为mm。轴上油壁孔轴上油壁孔尺寸为8 mm。 第二章 生产类型的确定第二章 生产类型的确定根据书籍的设计思想的原始数据,以确定生产的类型。根据设计规范给出根据车间的工作情况和工件的重量,根据生产可分为单位生产、小批量生产、批量生产和批量生产。金属机械加工工艺人员手册检查表15 - 5部分体重48公斤 100公斤,年产量3000件,属于批量生产。根据生产特点可以初步确定零件的加工过程,因为在批量生产中,通常使用高效机床和专用机床,刀具一般常用的工具,也可以根据工厂的实际情况采用专用刀具,使用特殊的测量工具测量工具,夹具使用特殊的装置和辅助装置来提高生产力,节省了人力和物质资源的同时,实现经济和可行的目标。 第三章 确定毛坯的种类第三章 确定毛坯的种类做零件时,正确的选择毛坯具有重要意义。它不仅影响毛坯的制造设备和生产成本,还有零件的加工过程、设备和工具的消耗和时间顺序。正确选择毛坯需要毛坯的制造和加工技术人员密切合作,冷热加工的两个方面的要求。因为工作,发动机凸轮轴阀门开度下周期性冲击载荷。所以,凸轮轴和支持轴颈表面应该穿,凸轮轴本身应该有足够的韧性和刚性。因此,凸轮轴表面受到热处理的主要工作。凸轮轴材料国内外主要选择铸铁(冷硬铸铁、硬铸铁、球墨铸铁)和钢、中碳钢、渗碳钢)。在国外,冷硬铸铁凸轮轴远的场合中使用凸轮从动件在高负载下,这在英国是很常见的,可以硬低合金铸铁凸轮轴的场合多用于凸轮从动件在低负载,更常见的在美国,高合金铸铁和特殊合金铸铁凸轮轴更多用于高速引擎。对于钢凸轮轴,通常选择中碳钢和渗碳钢热模锻阻塞。在一个毛坯的精密铸造精度明显高于锻件。目前,总体趋向于精密铸造和锻造。鉴于此,该凸轮轴选用50Mn材料毛坯由精锻而成。 第四章 机械加工工艺路线的拟定第四章 机械加工工艺路线的拟定机械加工过程,可分为两大步骤1)制定零件加工工艺路线;2)用于确定过程维度的每一个工作,设备和工艺设备,切削用量和工时定额。4.1 加工工艺路线的分析凸轮轴加工精度的过程中,由两个主要的影响因素:变形从细长的角度,突出的问题是工件本身的低刚度。大变形的应力发生在加工,表面残余应力也会影响其变形,特别是在凸轮的加工变形是更重要的。另一方面,使用材料对钢铁表面主要工作完成凸轮轴的加工变形。凸轮轴变形过程中,不仅影响到机械加工余量分布均匀后,变形将导致后续处理,甚至造成废品。凸轮轴变形处理后,将直接影响到使用组合式凸轮轴的性能。当安排过程,因此,必须根据工件的变形的特点,采取必要的措施,不仅分离的主要表面精密加工过程中,为了使粗加工产生的变形发生在半精加工修正,半精加工变形被固定在精加工。加工难度大从复杂的形状,尤其令人关注的是,凸轮的表面处理。对于这些表面,不仅尺寸精度要求,形状和位置要求。如果使用普通一般传统表面处理方法、处理设备,显然不能保证质量和加工精度。满足加工凸轮为例,从的角度来看,需要相角的要求和满足阀门打开和关闭凸轮曲线在提升运动规则的过程,但是请注意,凸轮曲线上的每个点相对于其中心正在发生变化。试验一般建模加工时,由于加工半径的变化,肯定会引起切削速度和切削力的变化,这将使加工凸轮曲线的形状误差,从而影响凸轮使用的性能。4.1.1 凸轮加工工艺分析定位基准的选择传统的方法是使用两个顶级一般定位轴的基础部分。所以避免工件在多个加载夹具固定基准面转换造成的错误,也可以用作后续定位基准的过程,这符合基准“同意”的原则。粗基准的选择粗基准的选择是否合理,不仅是相关的工件夹紧方便,可靠,并能保证精加工的加工精度。凸轮轴加工的原油基准两端面铣削和定心定位基准的选择,其目的是为了解决后续流程的基准。统一的津贴,以确保后续工序,选择空白的外缸和支承轴颈的一面作为定位基准。精基准的选择 凸轮轴加工的过程中,精基准的选择有以下两个条件:支承轴颈,柱面的粗加工,半精加工和精加工作为纯粹的基准位置顶孔;在钻井时两个支承轴颈作为定位基准。4.1.2 加工阶段的划分与工序顺序的安排加工阶段的划分因为凸轮轴的加工精度比较高,整个过程不可能在一个过程完成。有利于逐步实现加工要求,整个过程必须在几个不同的阶段。凸轮轴加工分为以下三个阶段:早期阶段包括汽车的所有支持轴颈,凸轮钻孔,法兰孔;半精加工阶段包括早期的凸轮轴磨削;完成阶段包括凸轮轮廓,二次磨的支承轴颈。工序顺序的安排凸轮、支承轴颈,它是根据汽车的订单- - -初细磨处理。从粗到细的表面处理订单,主要表面和子表面加工过程,整体的互动又说按照“先粗然后本质”的原则。4.1.3 加工工艺路线的拟定综上所述拟工艺路线如下:工艺路线方案一:工序号工序名称1备料2锻模3热处理4探伤5铣端面、钻中心孔6精车两端面凸轮外圆面7调质8精车外圆面、左端面及凸轮圆9钻深孔10两端面顶尖孔倒角11加工法兰孔12锪倒角13仿形铣凸轮14精磨凸轮15钻铣轴壁孔16中频淬火热处理17法兰盘倒角18凸轮倒角19热处理20精磨凸轮21精磨轴22清洗、去孔内毛刺23最终检查工艺路线方案二:工序号工序名称1模锻2热处理3铣端面、钻中心孔4粗车凸轮轴各外圆面5调质处理6精车两端面凸轮外圆面7铣凸轮8钻通孔389加工通孔两端10加工法兰盘孔11钻、锪轴壁油孔12粗磨凸轮13加工法兰盘倒角14加工凸轮倒角15精磨凸轮16精磨轴17终检4.2 工艺方案比较与分析上述两个工艺方案特点:一个单独的粗-精处理的整个过程,符合的原则首先粗略然后精华,和定位基准孔(孔顶部)作为基准进行处理,符合统一基准的原则。虽然第二个方案也符合的原则统一的基准,但首先粗精基准不同的不太好。加工切削力的变形,因为大使也大,即使在以后的一半,完成也很难正确,凸轮的主要加工表面是不允许的。所以,方案一比方案二好。 第五章 确定机械加工余量 工序尺寸及公差第五章 确定机械加工余量 工序尺寸及公差根据机体最大的尺寸为820毫米,使用细磨锻造毛坯,选择的加工精度是次要的。钣金加工技术员工手册46-37确定粗加工余量。大端法兰面表5.1 工序的尺寸及加工余量工序名称工序基本余量工序精度工序尺寸尺寸及Ra精铣1.5IT10 Ra=6.3粗铣1075IT10毛坯3.25支承轴颈的加工表5.2 工序的尺寸及加工余量工序名称工序基本余量工序精度工序尺寸尺寸及Ra磨轴0.4IT5810Ra=0.4精车轴1.1IT782.482.4粗车轴2.5IT983.583.5 Ra=6.3毛坯4.086.086.0钻法兰盘孔mm锪法兰盘孔18 mm钻轴壁油孔8 mm 第六章 确定切削用量 工件定额切削力及功率第六章 确定切削用量 工件定额切削力及功率6.1 钻孔确定切削速度V从金属机械加工工艺人员手册 表11-68知S=0.20 mm/r。计算轴向力P扭矩M的值根据金属机械加工工艺人员手册 表10-64知 P=61.2 DS0.7(公斤力) (6-1) M=31 D2S0.8(公斤力毫米) (6-2)则 P=61.21.480.10.7=180.7(公斤力) M=3114.820.10.8=107.6(公斤力毫米)计算机动时间T根据金属机械加工工艺人员手册 P987知 T= (6-3) n= (6-4) 由公式(6-4)得n =967 mm/r =0.35D=0.3514.8=5.2 mm 由公式(6-3)得T=0.18 min6.2 铰孔确定切削速度V根据金属机械加工工艺人员手册表10-63 (6-5)式中 T刀具的耐用度 S进给量 D孔的直径 切削深度由金属机械加工工艺人员手册表11-82的T=20 min表11-82的s=0.6 mm/r t=0.2 mm D=15 mm则=11 m/min计算机动时间T T= (6-6) 由公式(6-4)得n=233.2 mm/r =12 mm 由公式(6-3)得T=0.24 min 工时定额计算 查表可知:a装卸工件时间: k1=0.22minb钻换时间: k2=0.10minc扩换时间: k3=0.10mind排屑时间: k4=0.06mine电动起动时间: k5=0.02min f 快进、快退时间: k6=0.05ming工作台移动: k7=0.10minh液压缸夹紧时间: k8=0.05mini 快速工作其他时间:k9=0.13min 总的辅助时间为T=4(k2+k3+k4)+ k1+k5+k6+k7+k8+k9=3.25min加工工序需要总时间:T总=0.29+0.35+4.52=4.68min 第七章 夹具的设计第七章 夹具的设计根据设计任务的要求,我们需要两套夹具设计,两套装置是钻模。不同的是一组用于加工法兰孔的夹具,和另一组使用的油孔加工轴墙。在特殊的夹具设计之前,应该首先了解夹具设计的基本要求,及其基本要求可以概括为以下4点:1)加工的稳定性,确保技术要求。夹具设计应保证工件的位置要求第一,其次应保证工件的尺寸精度和粗糙度要求和其他技术指标的要求。2)提高加工的劳动生产率,降低工件的成本。专用夹具的设计,既能提高劳动生产率,降低成本。的经济效益必须适当的夹具和工件的复杂性与生产规模,实现良好的经济效益。因此,我们应该根据工件生产批量的大小,选择夹具设计,防止盲目采用先进结构和传动装置效率高、装置结构复杂,制造成本增加。同时,尽量采用标准零件,为了减少夹具制造成本。尽可能处理或使用的结构灵活时间和辅助时间重叠,为了减少表处理的时间,提高劳动生产率,减少工件的成本。3)应该有良好的成型工艺,专用夹具,零件制造和组装夹具,结构设计脆弱零件更换和维护。4)安全、操作方便。夹具设计应使工人操作方便、节能、简单和干净的切割、装卸零件创建文明的生产环境中,机床夹具是装卸应快速、方便和安全。特别注意安全装卸工件的夹具,对于这个夹具可以没有影响的操作员的安全,保证工人的人身安全。7.1 法兰盘孔的夹具设计凸轮轴零件,工件材料50 mn,年产3000 - 4000件批量生产,需要设计与法兰孔专用夹具,加工15毫米直径的孔。7.1.1 工件的加工工艺性分析1、工件属于轴类零件,结构形式简单面对被处理,其他无关与法兰端面,这个过程是钻14.8毫米直径的孔,再铰链15毫米直径孔,Ra1.6,精度等级7级较高,应该依靠确保钻石表面处理以下要求: 1)钻直径为14.8 mm的孔2)铰直径为15mm的孔与凸轮轴平行于中心小于0.03,因为后一个孔为定位基准,充分完整,即确保对齐。面临被处理和法兰孔加工精度尤为重要,由于其高准确性和高夹具设计的难度。2、确定定位方案,设计定位元件部分15毫米的孔,沿轴方向的位移自由度不是有限的。因为制服49毫米孔,所以不能凸轮轴旋转,即在法兰端面加一个外力使轴不能转动。同样,由于凸轮轴不使用,所以不要它上蹿下跳,左和右摆动,即除了沿轴向方向应该是有限的,其余的自由度,因为位置精度高,所以之前没有使用预订在盘子里。解码两大定位,确保端面,并防止轴的旋转。同时,设计使用138毫米的孔,使其嵌入,防止上下,左右是动态的,由于工件较重,所以必须确保最高的强度,钢度。以下确定一种定位方案:1)两个同轴限制活动最大的两个自由度,即使不能上下移动,左右正在运行。2)结束后嵌入限制两个自由度,以防止其旋转。这需要有一定的压力,控制摩擦足够大,可以由液压传动来实现。夹具体可用于铸造,螺栓导轨上的匹配。两个顶部对齐可以发现通过磨削铁路内部。夹具体放置在导轨上钻两个定位销孔,定位,螺栓孔,以确保其准确性和位置要求。夹的活塞,活塞杆,齿轮、导轨等,在两个定位销孔位置,满足使用要求。3、确定设计导向元件为了迅速、准确地确定工具和夹具位置,夹具体上的两个定位销孔钻,同时把两套钻。当工具积极两个销孔的位置。同时导套上的法兰钻一个洞相应的指导作用。工具的扩展钻铰孔,必须有两个大轴的支持,因此,夹在特定于钻一个洞足够大,可以让它在夹具体,光滑。4、确定夹紧方式和设计夹紧机构因为工件属于大规模生产,宜采用特殊的夹紧装置,有两个夹爪,以防止其旋转,一边夹法兰,以力的大小要求,利用液压传动,考虑与活塞杆的加工齿条,依靠液压活塞往复运动。齿条齿轮是一个齿轮,通过驱动轴上的键实现权力转移。轴的直立,平滑,把轴承,同时使用特殊结构不能跳向上和向下移动,底盖处理比齿轮需要一些大的(),与自下而上的方向。你应该但由于活塞不能完全密封,以防止石油泄漏,O型密封圈在底盖和整体工艺性好,由手轮驱动顶尖夹紧力,取决于牙齿的角度可以自锁夹紧。如液压传动平稳,有利于处理,但要求较高,最高强度应该足够大。设计或选择夹紧机制,力源设备之前,必须确定所需的夹紧力的大小。夹紧力太小,很难保证工件定位和加工品质的稳定性,也可以生产事故;夹紧力太大,会增加不必要的夹紧装置,如规格、尺寸,会导致夹紧系统的变形,影响加工质量,从而确定实际需要夹紧力的大小,是夹具设计的前提之一是合理的、可靠的。与一般的在不同的切削速度和小工件,所需的夹紧力主要取决于切削力的大小。切削过程不稳定,很难使用公式来确定切削力的大小,因此设计参照类似的夹具设计,主要由经验,使用类比法来确定所需的夹紧力的大小。分析和找出最不利处理瞬时位置和夹紧情况,此时需要夹紧力的最大值,根据工件的情况,列出计算力的静力平衡方程,计算夹紧力,W乘以安全系数K,实际需要的夹紧力.W=KWj (7-1)K=K0K1K2K3W实际夹紧力W计算夹紧力K安全系数K各种因素的安全系数由于紧固装置属于液压夹紧机构,夹紧力和切削力指向相反的方向,K = 2.5;P=180.7(公斤力) 由公式(7-1)得:W=KWj=KP=2.5180.7=451.75N5、确定夹具体连接方向,定位和夹紧机制在体内,并正确地安装在机器上。由于液压缸活塞杆的权力,通过齿轮传动,宜采用整体铸造,而不是一个圆柱体,焊接在另一个方向把液压缸。同时由于垂直板有一定的高度,为了强度、刚度、下侧板。另一边的作为一个整体,底部的铁盒子。它不会因为空间大,槽太深,不容易收集废铁,废铁盒子很方便,节省时间和精力。特定的形状更复杂,制造并不容易,周期长,成本较高。但由于长期使用,更好的综合效益。7.1.2 夹具体部件设计分析1、顶尖部分设计由于强度较大,所以顶部的头应该熄灭,整体实力要求很高。弹簧装置,使一些空间,由于夹紧力。与此同时,由于弹力较大,采用圆盘春天。采用整体,从后向前,以防止从前面,使用顶部开一个槽,与销限制其运动空间,使弹簧变形,与芯棒作为参考。顶部法兰盖内,有一定的刚度和强度,以及淬火。2、齿条传动部分设计齿轮在轴夹紧爪在关键的关键环节,使其旋转夹紧。传动平稳,选择轴承,以防止轴向窜槽,下面的螺母限制其上下运行,在螺母螺钉不能太紧,留出一定空间,这样轴旋转。3、液压缸设计两个控制应该同时行动,石油进口液压泵的压力,在中间的石油。因此,气缸应分成三个部分。光滑,防止泄漏(中间缸壁被打破,把齿轮),采用双活塞,爪松开力很小,所以密封条件不是非常困难。同时在封面和密封圈底部。活塞把横向的大小,因为大的夹紧力,中间应该较小。气缸壁计算强度只可以,但是因为它是铸造、考虑因素,铸件壁厚20毫米,以确保整体性能。此外,设计将一个设备,平开一个槽,把一个计划,用螺丝收紧,材料选择一些不生锈,如黄铜、生锈,方便生产。顶尖夹紧手轮,并实施行动的同时,把坚果在普通车床的使用结构,实现由蜗轮和1823蜗杆。两个共享一个特定的螺杆,螺纹左边正确,正确的线程左撇子,球场联系号码是相同的。7.2 绘制夹具装配图大会在双顶,夹紧爪机制、液压传动机制清楚。上翼缘设置使用冰袋,H7 / s6合作,为了保证两个顶级的对齐,采用研磨的方法指导方面找到;使用H7 /活塞与缸筒间的s6塞合作;轴承与轴的使用H7;两个定位销孔对齐的两个片段应该是0.02毫米,相同的夹具体并行性也应该达到超过0.03毫米;由于盖密封底部,底部整个飞机应该处理,至少Ra6.3。1、确定并标注有关尺寸夹具体外形尺寸(最大轮廓)584452420 mm2、与安装有关的技术要求1)两顶尖的同轴度0.010 mm2)顶尖的回转轴线与导轨的平行度0.012 mm3)两导轨侧面的平行度0.004 mm4)两定位销孔的平行度误差不许超过0.015 mm5)法兰盘与夹具体的配合180 mm3、零件图的技术要求的定制注意到在零件图的技术要求,以确保总装配图的要求。1)铸造未注明圆角为R3 mm2)零件必须调质处理,HBS2603003)凸轮型面表面必须淬火,HRC5862,许有HRC52以上4)每个喷油泵凸轮的进、排气处必须检查硬度。5)P和Q的圆柱必须淬火,深度1.5-4毫米,硬度hrc55-62,徐HRC40个人分。1236)P面和Q面圆柱和圆度许差0.02mm7)Q面和R面对其轴线跳动公差0.02mm8)检查凸轮外形和位置偏差9)凸轮轴在调质后内孔38 mm表面酸洗磷化处理10)所有的燃油喷射泵和进、排气凸轮的顶面P和Q脸上常见的轴平行凸轮基圆的表面(燃油喷射泵凸轮R45mm圆柱表面,进、排气凸轮R50柱面)在全宽35毫米差异0.03毫米,其余的资料全宽0.02毫米以上35毫米有不同之处。11)与磁探伤仪检查轴颈和凸轮表面不允许有裂纹,退磁后检查简而言之,在设计夹具时必须兼顾质量和生产率、劳动条件和经济需求,作为重点。如位置精度要求高的工件,夹具往往注重于说话准确的人们:定位精度要求不太高和批处理,提高生产率和成为主要矛盾,提高设备的工作效率。7.3 夹具体的设计步骤根据以上要求具体设计步骤如下:1、研究原始资料,明确设计任务工件产品图显示,与摩托车凸轮轴工件,通过分析组件的零件图,工件的结构并不复杂,但现在必须处理法兰孔和轴油孔,以保证工件的尺寸精度和位置精度的过程和要求精度高,这样可以保证零件加工过程,以确保大小、形状和位置精度。2、对工件加工工艺的分析的过程要求的工件直径115毫米圆加工六统一15毫米直径的圆圈,IT8所需的精度,表面粗糙度值小于2.5。其基础中心线,所以最好用于加工轴中心线为基准进行处理。在钻孔过程后,使用轴为基准。3、夹具设计方案的设计机床夹具的确定是一个非常重要的设计方案,该方案的设计往往是直接确定夹具设计123 参考文献的可行性。所以方案的确定,充分研究和讨论来确定最优的解决方案。定位孔两端的定位方式,两轴定位,定位组件采用锥销卡紧,以保证工件的加工精度。4、加工精度的分析使用钳夹工件加工过程中系统有很多因素影响工件的加工精度,通常分为两类:一种是夹具的定位误差的影响因素,对刀误差。夹装配机床误差和制造误差。另一个和其他影响加工精度的因素,在这个过程中系统误差处理的方法。1)定位错误由于工件的数量分别夹在特定位置,工件的位置并不完全一致,形状误差,称为定位误差。由于基准重合的处理,和基准偏差错误并不重要,重要的一轮击败0.015毫米,定位误差是0.015毫米。2)刀错误使用钻模钻,由于钻套内直径误差、刀具轴偏离指定的位置,它对加工的影响大小 X3= (7-1) X3刀具在钻套中倾斜引起的轴线偏移量 X2钻套的最大配合间隙 H钻套的中高度 S排屑的空间 B被加工的孔深度由公式(7-1)得X3=0.02 mm3)加工方法的误差 因为机床的精度,刀具的精度,刀具和机床的位置精度,工艺系统等因素的应力变形和热变形加工误差统称为处理方法, G=0.009 =0.0260.027故该夹具加工方法可取。2723第八章 量规的设计根据设计任务书的要求,我们在夹具的设计,还需要设计一套测量工具,根据需求设计一套测量轴颈的合格与否。光滑极限量规,计)是一种没有测量刻度固定值的测量工具。用它来测试工件,可以确定工件的大小尺寸范围的限制,不能测量混凝土的大小。光滑极限量规的由于结构简单、容易制造、使用方便,可以满足加工的要求,所以我们设计了一套测量工作。因为我们是用来测量轴,所以相应的设计一套卡钳。1)量规形式的选择测量表面轴形状对应的整个表面,和长度等于匹配他判断不应该被用于测量轴的长度,可以只使用本地控制工件尺寸的检查规则,这个测试仪表。但必须指出当测量的两个正截面工件的垂直方向的两个测试,只能通过工件合格。2)量规的材料用碳素工具钢3)量规测量面的尺寸及粗糙度见量规图 第九章 刀具的设计第九章 刀具的设计根据设计任务书,我们需要设计一把用于加工法兰盘上15mm的孔铰刀。铰刀种类很多,根据被加工的材料选用硬质合金铰刀,又因为加工孔直径为15mm且用于成批生产,故将铰刀制成硬质合金锥柄机用铰刀。9.1 铰刀的直径D及直径公差铰刀的公称直径D等于被加工孔的直径d,即D=15mm。铰刀直径公差精度的铰刀、铰刀制造成本和对铰刀的寿命有直接的影响,通过孔加工精度的精度等级为IT7铰刀。金属材料的刀具设计指导表3-2的铰刀直径为15毫米公差。9.2 铰刀的齿数及槽数增加铰刀的牙齿,切削厚度越薄,铰刀的指导,提高孔的加工质量。但牙齿让芯片空间。为便于测量直径的铰刀,偶数。根据金属切削原理和刀具表8-1 Z=4。绞刀叶片可以使用圆的圆周上,如沥青和沥青两种分布范围,为了使容易,绞刀采用沥青分布等。一般绞刀齿形采用简单的直线形状。肺泡直槽或螺旋铰刀槽,由于洞不深处理,制作简单,锐化和测试方便,铰刀是直槽的形状。9.3 铰刀的几何角度本铰刀用于加工钢,取Kr=15。令切薄,边缘附近的芯片接触,倾角的大小对切削变形不明显RP 0。令切割厚度很小,当绞刀磨损后角度很重要,所以选择更大的角度。使铰刀使用径向尺寸变化缓慢,通常需要10。切割刀片的一部分应该没有锋利的边缘。铰刀标准零件与边缘带、挤压、导向作用;同时也促进铰刀制造和检验。在这一点上,绞刀叶片0.3毫米)。18桨叶角。9.4 工作部分的尺寸前倒锥L3切割前端的一部分(1 - 2)毫米倒锥

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号