【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

第一章 设计题目与要求1

第二章 注射模的可行性分析1

2.1 注射模设计特点1

2.2 注射模组成2

2.3 注射性能分析3

2.4 材料选择5

2.4.1 塑料介绍5

2.4.2 分析塑料零件材料6

2.4.3 我的材料选择9

2.5 塑件成型特性10

2.6 塑件分析12

2.6.1 拔模角分析12

2.6.2 法向量分析12

2.6.3 高斯曲率分析13

2.6.4 曲面上最小半径分析13

2.6.5 上下方向斜率分布分析14

第三章 拟订模具结构形式16

3.1 型腔数目确定16

3.2 分型面的选择17

第四章 注射机型号的确定19

4.1 锁模力的计算19

4.2 注射容量的计算20

4.3 注射机的选用20

第五章 浇注系统和排气的设计22

5.1 浇注系统的设计原则22

5.2 浇注系统的布置22

5.3 流道系统的设计22

5.3.1 主流道22

5.3.2 分流道截面形状24

5.3.3 冷料井及拉料杆25

5.4 浇口的设计26

5.4.1 浇口类型的选用26

5.4.1 浇口尺寸的设计27

5.5 浇注系统的平衡28

5.6 派气系统的设计28

第六章 成型零件结构设计31

6.1 成型零件结构设计31

6.1.1 定模结构设计31

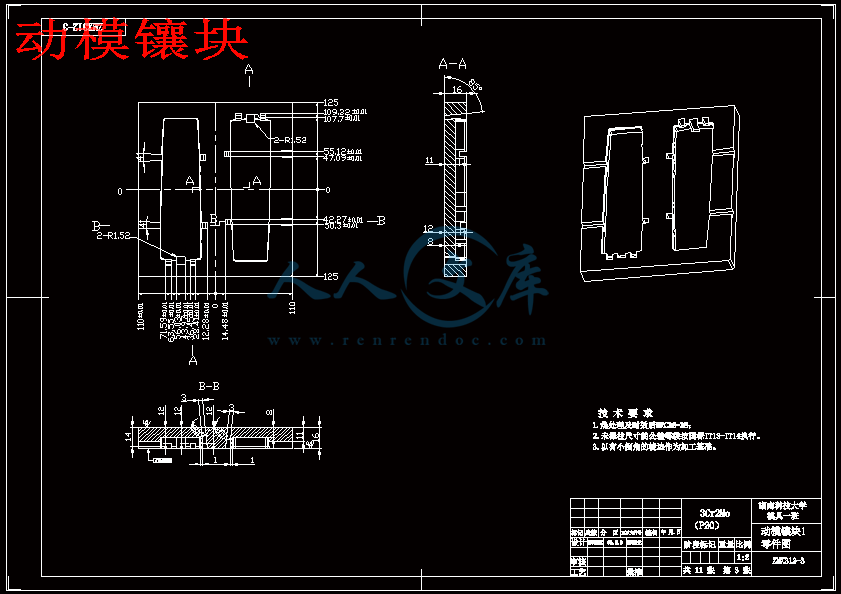

6.1.2 动模结构设计36

6.2 成型零件钢材选用41

6.2.1 选材要求41

6.1.2 我所选用的钢材41

6.3 成型零件尺寸计算42

6.3.1 凹模镶件的尺寸计算43

6.4 侧向抽芯的设计44

6.4.1 抽芯滑块设计45

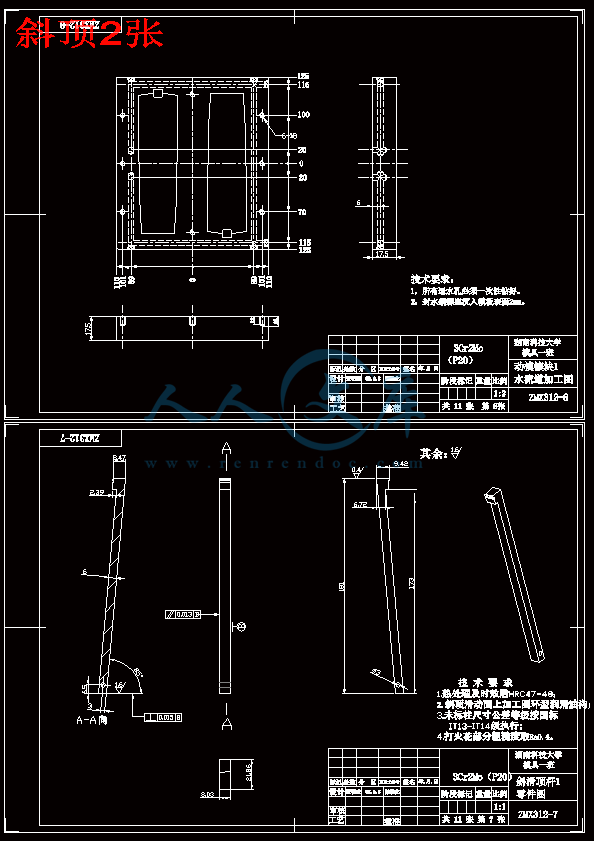

6.4.2 斜顶抽芯设计45

第七章 合模导向机构设计46

7.1 导向机构的功用46

7.2 导柱和导套的设计46

7.3 导柱和导套材料的选择44

第八章 脱模机构的设计50

8.1 脱模机构的设计要求50

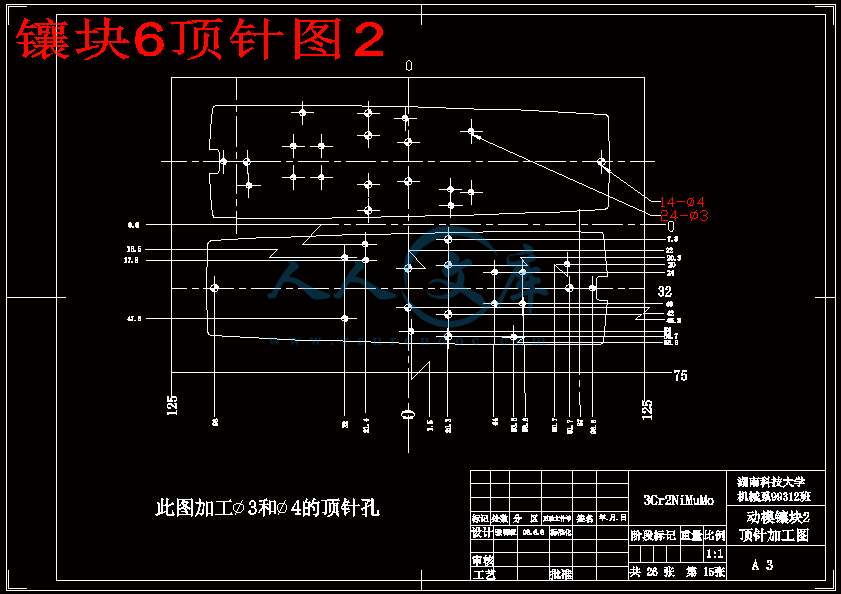

8.2 脱模机构的设计50

第九章 冷却系统的设计52

9.1 冷却系统的功用52

9.2 冷却系统的设计52

9.2.1 设计原则52

9.3 我的冷却系统的设计53

9.3.1 动模镶件154

9.3.2 定模镶件154

第十章 数控程序的编制55

设计小结58

参考文献59

第二章 注射模可行性分析

2.1注射模设计的特点

塑料注射模塑能一次性地成型形状复杂、尺寸精确或嵌件的塑料制品。在注射模设计时。必须充分注意以下三个特点:

(1) 塑料熔体大多属于假塑料液体,能剪切变稀。它的流动性依赖于物料品种、剪切速率、温度和压力。因此须按其流变特性来设计浇注系统,并校验型腔压力及锁模力。

(2) 视注射模为承受很高型腔压力的耐压容器。应在正确估算模具型腔压力的基础上,进行模具的结构设计。为保证模具的闭合、成型、开模、脱模和侧抽芯的可靠进行,模具零件和塑件的刚度与强度等力学问题必须充分考虑。

(3) 在整个成型周期中,塑件—模具—环境组成了一个动态的热平衡系统。将塑件和金属模的传热学原理应用于模具的温度调节系统的设计,以确保制品质量和最佳经济指标的实现。

2.2注射模组成

凡是注射模,均可分为动模和定模两大部件。注射充模时动模和定模闭合,构成型腔和浇注系统;开模时动模和动模分离,取出制件。定模安装在注射机的固定板上,动模则安装在注射机的移动模板上。根据模具上各个零件的不同功能,可由一下个系统或机构组成。

(1) 成型零件

指构成型腔,直接与熔体相接触并成型塑料制件的零件。通常有凸模、型芯、成型杆、凹模、成型环、镶件等零件。在动模和动模闭合后,成型零件确定了塑件的内部和外部轮廓尺寸。

(2) 浇注系统

将塑料熔体由注射机喷嘴引向型腔的流道称为浇注系统,由主流道、分流道、浇口和冷料井组成。

(3)导向与定位机构

为确保动模与定模闭合时,能准确导向和定位对中,通常分别在动模和定模上设置导柱和导套。深腔注射模还须在主分型面上设置锥面定位,有时为保证脱模机构的准确运动和复位,也设置导向零件。

(4)脱模机构

是指儿子开模过程的后期,将塑件从模具中脱出的机构。

(5)侧向分型抽芯机构

带有侧凹或侧孔的塑件,在被脱出模具之间,必须先进行侧向分型或拔出侧向凸模或抽出侧型芯。

川公网安备: 51019002004831号

川公网安备: 51019002004831号