摘 要

本设计首先对提升机的用途、工作原理、类型及其发展历程进行了概述,系统的设计方案。然后通过对其工作环境和技术特点的分析,并参考目前国内液压防爆提升机的结构,对液压防爆提升机的整体结构进行了设计,包括钢丝绳的选择、卷筒的设计、主轴装置的设计、制动装置的设计、液压系统的设计以及计算与校核。本设计由防爆电动机、低速大扭矩液压马达、轴向柱塞泵、双联叶片泵、多种控制阀、盘形制动器、卷筒、支承轴等部件组成。

关键词:提升机; 设计; 计算;

Abstract

The first design of the hydraulic hoist the use of explosion-proof, principle, type and its development process was outlined by the advantages and disadvantages of hydraulic and other types of analysis and comparison determine elevator hydraulic systems design. Then through their work environment and the technical characteristics of the analysis, and refer to the current domestic hydraulic elevator explosion-proof structure of the hydraulic elevator explosion-proof structure of the overall design, including the choice of wire rope, roll the design, spindle Equipment design, the design of the braking system, hydraulic system design and calculation and verification. The design by the explosion-proof motor, a low-speed torque hydraulic motors, axial piston pump, double-blade pump, a variety of control valves, disc brakes, drum, the support shaft and other components。As part of the hydraulic system more complicated, in order to hoist the compact structure, improve the performance of the hydraulic system and indicators, its main circuit and other parts of the portfolio together, constitute the main valve block and control valve block. This hydraulic hoist features: The hydraulic transmission, a stepless speed regulation, compact and simple manipulation, the use of hydraulic control, brake safe and reliable, its biggest advantages is the explosion-proof function. The hydraulic hoist used for mining, ports, terminals and other necessary materials handling establishments, particularly in the coal mine gas, such as containing flammable and explosive gases or other places widely used.

Key words:Hydraulic hoist; design; Computation; Valve group

目录

1 矿井提升设备1

1.1概述1

1.2矿井提升设备的现状及发展趋势2

1.3矿井提升设备的分类3

1.4矿井提升设备的组成及其特点6

1.5矿井提升机的主要结构及其作用7

1.6多绳摩擦矿井提升机结构特点及其工作原理9

1.7系统设计方案的确定13

2钢丝绳的选择和卷筒尺寸的确定14

2.1钢丝绳的选择14

2.1.1钢丝绳的结构14

2.1.2钢丝绳的分类14

2.1.3钢丝绳的选择15

2.2卷筒尺寸的确定16

2.2.1卷筒结构16

2.2.2卷筒尺寸的确定17

2.2.3提升机防滑验算18

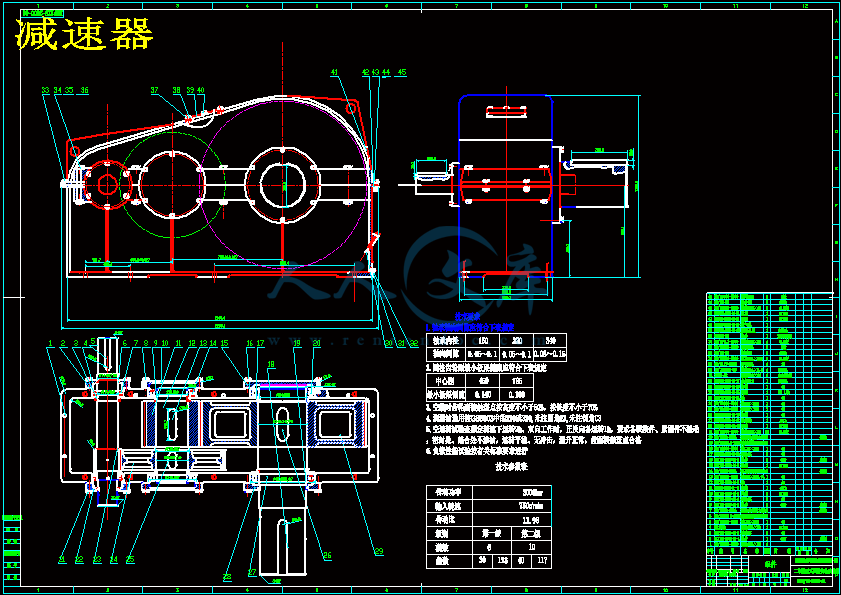

3 减速机构的设计19

3.1传动比分配19

3.2传动零件设计20

3.2.1第一级传动20

3.2.2第二级传动25

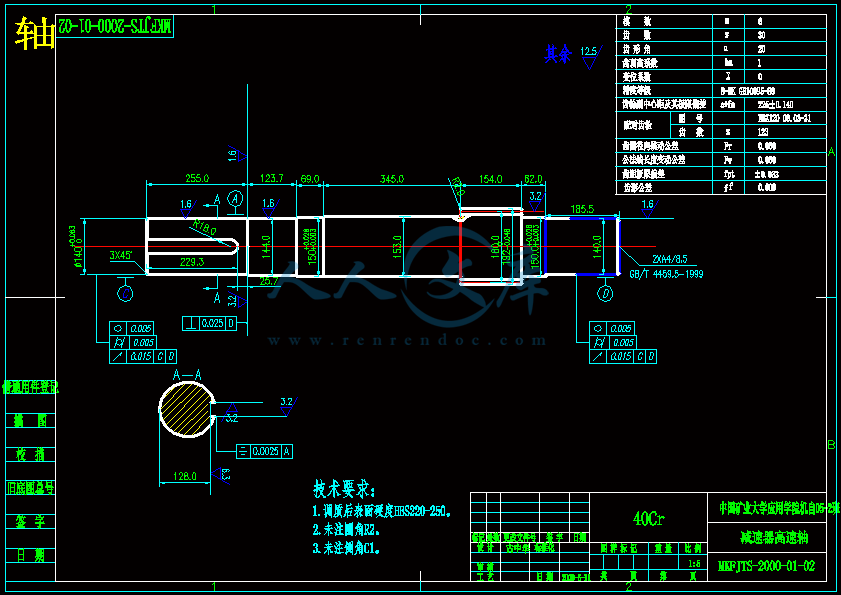

3.2 轴的计算29

3.2.1 高速轴29

3.2.2 中间轴33

3.2.3 输出轴38

3.3 滚动轴承的校核计算43

3.3.1高速轴:43

3.3.2中间轴44

3.3.3输出轴44

3.4键连接的计算45

3.4.1高速轴45

3.4.2中间轴46

3.4.3输出轴47

3.5 减速器的润滑和密封形式47

3.6 减速器箱体、附件设计49

3.6.1 箱体49

3.6.2 附件50

3.6.3 出厂检验与试验51

3.6.4 储运、安装、试动转、维护53

4主轴装置结构的设计55

4.1卷筒结构构造55

4.2主轴装置各部分设计计算55

4.3 筒壳强度计算57

4.3.1主轴强度和刚度计算57

5 制动装置的选型设计73

5.1概述73

5.2制动装置的选型设计73

6井架及其他附属选型设计77

结论………………………………… ……………………………………..78

参考文献79

翻译部分80

英语原文80

中文翻译89

致谢96

川公网安备: 51019002004831号

川公网安备: 51019002004831号