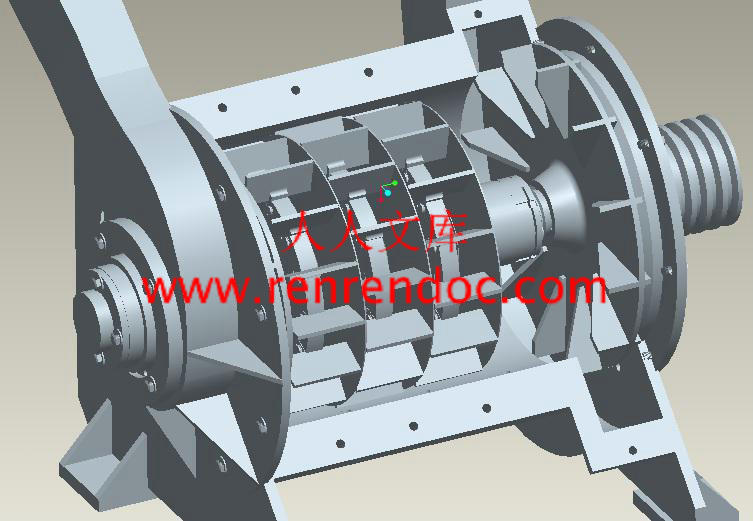

FS400高速涡流粉碎机的设计

39页 16000字数+说明书+任务书+开题报告+PROE三维图+9张CAD图纸【详情如下】

A0机壳完整图.dwg

A0装配图.dwg

A2主轴.dwg

A2出料位墙板.dwg

A2出料风轮.dwg

A2进料风轮.dwg

A3刀架.dwg

A3紧固定位螺母.dwg

A4左右轴承顶套.dwg

FS400高速涡流粉碎机的设计开题报告.doc

FS400高速涡流粉碎机的设计说明书.doc

PROE三维图.rar

任务书.doc

周次进度计划检查落实表.xls

相关资料.doc

目 录

摘 要III

ABSTRACTIV

目 录V

1 绪论1

1.1 概况和发展趋势1

1.1.1 粉碎机的定义及应用1

1.1.2 超微粉碎机概况2

1.2 课题的提出与意义4

1.3 课题的主要内容5

2 总体方案的确定7

2.1 设计依据7

2.2 粉碎机总体方案的确定7

2.2.1 传动装置的设计7

2.2.2 粉碎室的设计7

2.2.3 水冷装置的设计7

3 FS400高速涡流粉碎机总体设计8

3.1 粉碎机工作参数的选择8

3.1.1 回转轴的转速8

3.1.2 粉碎室刀片与牙板的间隙8

3.1.3 风量的选择8

3.2 传动装置的设计9

3.2.1 电动机的选择9

3.2.2 V带的设计11

3.3 粉碎室的设计13

3.3.1 粉碎机机壳的设计13

3.3.2 粉碎机内腔衬板的设计14

3.3.3 粉碎机刀片和刀架的设计15

3.3.4 进料风轮和出料风轮的设计17

3.3.5 主轴的设计及校核19

3.3.6 进料口和出料挡板的设计22

3.3.7 水冷装置的设计23

3.3.8 粉碎机的整体安装24

3.3.9 粉碎机的注意事项25

3.4 FS400高速涡流粉碎机特性25

4 结论与展望27

4.1 结论27

4.2 不足之处及未来展望27

致谢30

参考文献31

摘 要

本文介绍了一种新型高效粉碎机,它可以粉碎非金属、脆性、粘性、韧性大或热敏感物料。由底座、电机、主轴、箱体、转子、叶轮、进料口、出料口组成,其特性是由沿主轴设置的三级涡流室组成。第一级涡流室由进料涡流风机叶轮组成,第二级涡流室有三组刀盘转子,每组刀盘由14个径向安装轴向带角度的撞击刀片组成,在每组转子之间由间隔板分隔开各个刀盘,形成多个小涡流室,涡流室内壁衬板与刀片保持较小的间隙,第三级涡流室由排料涡流风机叶轮组成,整个系统由主轴联接,箱体夹层通过冷却水有效降温。优点是能耗低,效率高,损耗小,结构紧凑,运行稳定,安全可靠,操作简单。其工作原理是运用高速转动的叶轮产生超强涡流和高频振动空气对物料进行瞬间粉碎,从而使产品粒度分布合理,不易产生过热,生产力大幅度提高、能耗下降。且机构简单,易于检查、维修,该产品结构新颖,采用宽腔体带水夹套结构,有四组冷却通道,冷却效果理想,能有效地防止粉末粘腔、粘力现象。

关键词:粉碎机;涡流;高频振动

随着科学技术和工业生产的飞速发展,对各种非金属矿产的综合开发利用提出了更高的要求,非金属矿物原料或材料总的发展趋势是高纯、超细和功能化。超细粉碎技术在产品的研究开发中起着越来越重要的作用,可以充分利用原材料,保护环境,改善人类的生存条件,符合可持续发展的要求。

虽然可以通过化学合成法制备高纯超细粉体,但由于成本过高,至今未能用于工业化生产。获得超细粉体的主要手段仍然是机械粉碎方式,用机械方式制取超细粉体所依赖的超细粉碎与分级技术的难度不断增大,其研究深度永无止境。超细粉碎技术是多方面技术的综合,其发展也有赖于相关技术的进步,如高硬高韧耐磨构件的加工、高速轴承、亚微米级颗粒粒度分布测定等。因此,超细粉碎技术的发展应集中在以下几个方面:

(1) 改进现有超细粉碎与精细分级设备。主要是在现有设备基础上提高单机处理能力和降低单位产品能耗、磨耗,提高自动控制水平。

(2) 优化工艺和完善配套。发展能满足或适应不同性质物料、不同细度、级配和纯度要求、具有不同生产能力的超细粉碎成套工艺设备生产线和生产技术。

(3) 加强超细粉碎基础理论的研究。在深入研究机械粉碎法技术的同时,探寻化学合成法、物理法等其他非机械力超细粉碎技术。

(4) 完善、优化超细粉碎设备和精细分级设备的配套。在现有粉碎设备的基础上,改进、配套和完善分级设备、产品输送设备等其他辅助工艺设备,优化超细粉碎设备和精细分级设备的配套组合工艺。

(5) 寻求解决超细粉碎过程中磨损的有效途径。研制高密度、高硬度研磨介质,解决设备磨损、部件的材质问题也应是超细粉碎技术研究的重点。

在实际生产中,普通粉碎[3]机由于能耗过大、效率较低,且易产生过热粉碎,既影响了产品的质量,又阻碍了粉碎原料的发展。而研究表明,高速涡流粉碎机是一种高效粉碎设备,具有能耗少、粉碎能力大、结构紧凑、无故障运转时间长、清洗方便等优点,具有广泛的应用领域。

1.3 课题的主要内容

本课题在消化引进同类产品的基础上,设计FS400型高速涡流粉碎机,保证产品质量和产品使用性能,解决实际工程问题。

FS高效粉碎机的粉碎部分主要有电机、皮带轮、底座、进料口、出料口、回转轴.分散器、叶轮. 刀片.壳体、牙板等组成。其粉碎原理和工作过程为通过回转轴高速转动, 产生超强的榀流及高频振动的空气, 使得定量给出的物料被吸八入口螺旋室, 通过惯性力被加速再由分散器将其均匀地送入粉碎室,物料在粉碎室被高速转动的刀片、超强的涡流、高频振动的空气瞬间粉碎,被粉碎的物料和空气一起通过出口螺旋室排出机体,从而完成整个粉碎过程,由此完成回转轴,刀片等直接元件的设计,并且分析进料口和出料口刀片的如何排布等,进一步进行强度和配合等审核

本设计需满足的要求如下:

(1) 达到技术指标要求,满足实际工作需要。

(2) 整机结构简单实用,满足设计要求。

(3) 工作时能尽量减少噪音,设备外形力求简约美观。

川公网安备: 51019002004831号

川公网安备: 51019002004831号