汽车ABS系统及控制系统设计【6张图纸】【优秀】

收藏

资源目录

压缩包内文档预览:

编号:272307

类型:共享资源

大小:1.66MB

格式:RAR

上传时间:2014-04-13

上传人:上***

认证信息

个人认证

高**(实名认证)

江苏

IP属地:江苏

50

积分

- 关 键 词:

-

汽车

abs

系统

控制系统

设计

图纸

优秀

优良

- 资源描述:

-

汽车ABS系统及控制系统设计

84页 13000字数+说明书+任务书+外文翻译+6张CAD图纸【详情如下】

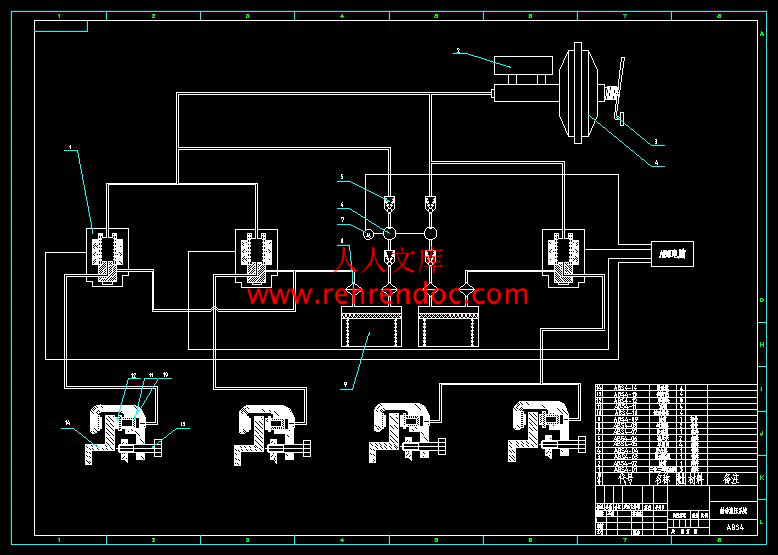

A0-ABS总电路图.dwg

A0-ABS总装图.dwg

A1-制动主缸与真空助力器.dwg

A1-制动器安装图.dwg

A1-制动液压系统.dwg

A3-制动盘.dwg

任务书.doc

参考文献.doc

外文翻译--汽车ABS.doc

摘要.doc

汽车ABS系统及控制系统设计说明书.doc

目 录

1 防抱死制动系统概述1

1.1 ABS的功能1

1.2 防抱死制动系统的发展历史2

1.3 防抱死制动系统的发展趋势3

1.4 国内ABS系统研究的理论状态和具有代表的ABS产品公司5

2 防抱死制动系统基本原理7

2.1 制动时汽车的运动7

2.1.1 制动时汽车受力分析7

2.1.2 车轮抱死时汽车运动情况8

2.2 滑移率定义10

2.3 滑移率与附着系数关系10

2.4 制动时车轮运动方程12

2.5 采用防抱死制动的必要性13

2.6 防抱死制动系统的基本工作原理14

3 防抱死制动系统硬件设计18

3.1 防抱死制动系统的布置形式与组成18

3.1.1防抱死制动系统的布置形式18

3.1.2防抱死制动系统的基本组成21

3.2 80C196KC最小系统23

3.2.1 CPU简介24

3.2.2 时钟电路设计28

3.3 防抱死制动系统轮速传感器选择29

3.3.1霍尔传感器的设计32

3.3.2霍尔开关电路的选择32

3.3.3传感器齿盘的设计34

3.4 防抱死制动调压系统工作过程935

3.5 电源设计39

3.6 信号输入电路设计39

3.7 电磁阀驱动电路的设计40

3.8 泵电机驱动电路的设计43

3.9 ABS系统报警LED灯设计44

3.10 EPROM和RAM的扩展45

3.11故障诊断硬件电路设计47

3.12硬件抗干扰设计48

3.13车轮制动器的选择52

4 防抱死制动系统软件设计54

4.1 控制方案和控制参数的选取55

4.2 控制参数及其计算56

4.2.1门限减速度的求取56

4.2.2门限加速度的求取58

4.2.3路面识别技术58

4.2.4车身参考速度的确定58

4.3 控制过程62

4.4 程序设计65

5 结论与展望67

5.1 研究工作总结67

5.2 防抱死制动系统发展方向67

参考文献70

英文翻译68

附录77

致谢84

摘 要

ABS系统可以显著提高或改善汽车紧急制动时的操控性和稳定性,缩短了制动距离,是一种新型的汽车电子控制产品,并得到了越来越广泛的应用。

本文以轿车为研究对象,展开对汽车ABS的研究。主要完成了以下的工作:

通过对单个车轮时的受力分析确定了影响车轮附着系数的主要因素;

通过比较电磁感应式轮速传感器和霍尔效应传感器的性能优缺点,采用并设计了霍尔效应式轮速传感器;

通过对控制结构的分析设计了以INTEL公司生产的80C196KC单片机为核心的实时控制系统,包括信号输入电路、控制输出电路、驱动电路等硬件部分;

经比较各种控制方案,确定了“逻辑门限制法”作为控制方案,并选用加速度和滑移率的组合作为控制参数。采用事件门限来计算车轮的转速。

本文通过学习比较根据所学只是设计了ABS控制系统。从理论上实现了ABS的控制功能,完成了设计要求。在设计过程中对汽车制动理论和制动装置有了较为深入的了解,扩大了自己的知识面,自己解决问题的能力也得到了提高。

关键词:防抱死制动系统 电子控制单元 门限值滑移率 轮速传感器

- 内容简介:

-

本科生毕业论文姓 名: 学 号: 学 院: 机电工程学院 专 业: 机械工程及自动化 论文题目: 汽车ABS系统 指导教师: 职 称: 副教授 任务书学院 机电工程学院 专业年级 学生姓名 任务下达日期: 毕业论文日期: 毕业论文题目:汽车ABS系统毕业论文主要内容和要求: 本文以轿车为研究对象,展开对汽车ABS的研究。本系统是基于80C196KC单片机的实时控制系统。 本文的基本要求如下: 1.学会使用先进的文献检索工具;2.了解ABS系统技术现状; 3.对基于80C196KC单片机的ABS系统的设计; 4.实现对ABS系统对汽车制动的智能控制。 第 2 页参考文献01 张月相 赵英君编著,电控汽车ABS培训教程,黑龙江科学技术出版社,200702 冯渊编著,汽车电子控制技术,机械工业出版社,200703 付百学 编著,汽车电子控制技术,机械工业出版社,200004 齐晓杰 赵晨光 李延臣编著,汽车制动系统,化学工业出版社,200505 齐晓杰 安永东 王祥之编著,汽车液压、夜力与气压传动,化学工业出版社,200706 李朝青编著,单片机原理及接口技术,北京航空航天大学出版社,200507 A. R. Savkoor. The Relation of the Adhesion Friction of Rubber to the Friction Between Tire and Ground. l Ith FISITA Congress, June 199608 J. L. Harried et al. Measurement of Tire Brake Force Characteristics as Related to Wheel Slip (Antilock) Control. SAE paper 690214, Detroit,USA, 196909 B. Yim, G. R. Olsson, P. G. Fielding. Highway Vehicle Stability in Braking Maneuvers. SAE Trans. 79, 1970, 70051510 James P, Cook P. Using rap id p rototyp ing tools for the integration of control system for comp lex technology concep tvehicles M .England: Prodrive Ltd, 2001.11 The Mathworks. Simulink user s guide M . Michigan: TheMathworks, 2001.12 马明星,毛务本,朱锦兴. 车辆防抱死制动系统(ABS)控制算法的研究 J . 城市车辆, 2002, (2) : 21223.13 刘昭度、陈思忠,汽车制动系统电子控制技术的发展,汽车电子, 1996(8)14 司利增,汽车防滑控制系统-ABS与ASR,人民交通出版社,199615 孟嗣宗、崔艳萍,现代汽车防抱死制动系统和驱动力控制系统,北京理工大学出版社,199716 李岩等,汽车ABS和安全气囊面临的挑战和对策,世界汽车,199817 李岩,ABs信号采集与处理的试验研究与分析,北京理工大学学位论文,199918 余志生主编,汽车理论,机械工业出版社,198919 潘旭峰等编著,现代汽车电子技术,北京理工大学出版社,199820 (日)ABS株式会社,汽车制动防抱装置 (ABS)构造与原理, 李朝禄、刘荣华译,机械工业出版社,199521 程军. 汽车防抱死制动系统的理论与实践M . 北京:北京理工大学出版社, 1999.第5页本科生毕业设计英文翻译:英文:ABS is in the present world the universal recognition enhances one of automobile secure effective actions, may enhance the automobile to apply the brake in the process operation stability and reduces the stopping distance. Automobile examination profession in recent years along with automobile manufacture technology and examination technology progress, also unceasingly grows strong, is playing the extremely vital role in the automobile movement control section dynamic surveillance automobile technology condition aspect. Specially along with our country highway construction and the path shipping industry rapid development, the road traffic security problem more and more is also prominent, the request further takes and strengthens the motor vehicle security technology condition examination to become the maintenance society stability an important topic. This article involves the ABS performance examination, is divided software and the hardware two parts, complements one another completes the examination together. Equipped the ABS automobile to carry on applies the brake the effect, the ABS performance appraisal and the analysis. Computer based on Visual Basic translation development corresponding application procedure. The examination equipment sensor installs in has ABS in the experimental automobile automobile and debugs, completes goes each kind of information gathering to the vehicles. Software completes the data the collection and processing through the man-machine dialogue, realizes to this ABS performance examination and the appraisal.With increase of public interest in vehicle performance of safety, emission and ride comfort, vehicle electronic control systems have been developed in generations for the purpose of enhancing overall dynamic behaviors by almost all automakers and parts suppliers for decades. The development of anti-lock braking system (ABS), for improving vehicle braking and handling performance, involves mechanism electronics, hydraulics, hardware and software design and field test validation, and also requires repeated field tests on various road conditions, which are not easily available. In the very beginning of product development for vehicle ABS, a huge amount of vehicle field tests are required to investigate the control laws by a great number of repeated modifications. Moreover, even in most repeatable test environments, the road conditions for field tests cannot be controlled exactly to be identical. This inevitably leads to increase of both development cost and cycle time for ABS product. Because of fierce competition in todays business environment automotive industries suffer constantly increasing pressure of reduction in the development cost and time of new vehicle electronic products to meet the demands of market and urgent effective approaches to innovation of sophisticated vehicle electronic products.In this paper, a new rapid development method is proposed to develop and test ABS control system efficiently in laboratory environment, which covers the whole process of concept and function design, system modeling, off-line simulation, code automatic generation, real-time hardware-in-the-loop (HiL) simulation and final vehicle test validation. This economical ABS rapid development system characterized by a parallel rather than a serial development process is built up with friendly interface for implementation of the present development procedure. The rapid development system is based on HiL simulation technology, and function of sensors and actuators of the control system are replaced by software to simulate a field test environment in a controllable situation. Therefore, consistently reproducible test conditions are provided and critical safety issues may be solved in the stage of electronic product development prior to in-vehicle tests. The present rapid development system is successfully employed in the ABS control system development and the developed control algorithm has been validated in the vehicle filed test. According to the test measures, the control precise is close to that of the original one. It is proved that the method and the rapid development system are effective and efficient in the laboratory for reduction of expenses in field tests and development cycle.By considering a given precision requirement of real-time simulation, a vehicle system dynamic model for ABS should be presented as one important part of the ABS rapid development system, which has strong effect on the efficiency and effectiveness of the controller to be developed. The vehicle system dynamic model consists of vehicle model, neuro-tire model, brake model and hydraulic system model. The scheme for tests to build up and validate the subsystem model has been drawn up. Further, validation of the vehicle dynamic system model integrated by the sub-system model is made for the future research and the vehicle field test without the ABS has also been performed for verification of the precision of the built-up model under three conditions of pure braking, pure steering and braking while steering, respectively. By experimental results, it is shown that the vehicle system dynamic model for the ABS is correct and accurate, and can be used in the rapid development system.The design of the rapid development system and the way to realize its functions in the real-time simulation environment are presented. Under the direction of the proposed scheme, details of construction process of the ABS rapid development system including the software part, hardware part and interface part are discussed with consideration of its functions extended. The whole procedure of rapid development for ABS, i.e., off-line simulation, generic real-time simulation, real-time hardware-in-the-loop simulation and the validation of the vehicle field test, based on this powerful development system, is further investigated by the ABS rapid development system.Use is made of the present method and the ABS rapid development system for research and development of the ABS controller systematically. The practical algorithm for the ABS control variables is presented, and based on the previous research achievements, the ABS controller is designed and embedded seamlessly in the rapid development system. The development procedure has been carried on according to the proposed method, and the developed ABS controller is then applied in the vehicle field test for validation and further modification. The effectiveness of refined ABS control logic is proved to match the original product by results obtained in the vehicle field tests by the two controllers mentioned above.Furthermore, the most advanced vehicle control system, i.e., vehicle stability control system is studied by using the extended ABS rapid development system. By the direct yaw moment control by regulation of braking forces, the vehicle dynamic stability may be improved. The controller makes the vehicle follow the desired dynamic model by feed forward regulation of side slip angle and the state feedback of both the yaw rate and side slip angle. By taking the J-turn and single lane change at the vehicle high speed, for example, the control law has been implemented by the extended ABS rapid development system. By the HiL real-time simulation results it is shown that the present control law is quite effective and robust in keeping the vehicle to follow the desired trajectories quickly and exactly even some parameters changing in the system, such as steering angle input, road friction and vehicle speed. It is demonstrated by theoretical and experimental results that the ABS rapid development system is an extended powerful tool for the development of vehicle electronic controllers.The real-time hardware-in-the-loop simulation technology is becoming increasingly important as a tool for the development of high level and quality vehicle electronic controllers with a lot of complexities and sophistication. In this paper, a rapid and economical development method for the vehicle ABS control system is presented and the development procedure of the vehicle ABS leads to faster development and more efficient parameter adjustment in comparison with the in-vehicle development in the sense of development period and cost. The self-developed control algorithm is testified through vehicle field tests, which is significant and satisfactory vehicle braking performance is observed. Successful application of both the rapid development procedure and the rapid development system established for the ABS control system development has shown that the present research supplies an efficient way to develop vehicle electronic system for local automotive industries.中文: ABS是目前世界上普遍公认的提高汽车安全性的有效措施之一,可以提高汽车制动过程中的操纵稳定性和缩短制动距离。汽车检测行业在近年来随着汽车制造技术和检测技术的进步,也不断发展壮大,在汽车运行管理部门动态监督汽车技术状况方面发挥着极其重要的作用。特别是随着我国公路建设和道路运输业的飞速发展,道路交通安全问题也越来越突出,要求进一步重视和加强机动车辆安全技术状况检测已成为维护社会安定的一个重要课题。 本文涉及的ABS性能的检测,分软件和硬件两个部分,相辅相成共同完成检测。对一台装备了ABS的汽车进行制动效果,ABS性能的评价和分析。计算机基于Visual Basic编译开发相应的应用程序。检测装备传感器安装在一台具有ABS的实验汽车汽车里并调试,完成对车辆行驶各种信息的采集。软件完成数据的收集和处理通过人机对话,实现对该ABS性能的检测和评价。随着高等级公路的不断增加,车辆平均行驶速度有了显著提高。一方面车辆技术向高速性趋势发展,但另一方面汽车保有量的迅速增加导致了行车密度的加大。因此,人们对汽车行驶安全性提出越来越高的要求。作为主动安全系统代表车防抱死制动系统(ABS是在这种背景提出和发展起来的。这种先进的汽的气塾吻声盼”动系缤协矍卿是在这种背景提出和发展起来的。这种汽车电子控制制动可以提高车辆制动过程中的操纵稳定性和制动强度,改善车辆高速行驶的安全性,减少交通事故的发生。车辆ABS电子控制系统的开发,涉及到机械、电子、液压技术、计算机软硬件开发,以及试验技术等方面。在ABS开发的初期,由于受计算机技术发展的限制,一般靠大量道路试验来摸索控制规律,耗费大量人力、物力和财力,开发周期比较长。在市场激烈竞争和资金周转困难的情况下系统开发手段已经不能适应汽车工业,特别是汽车电子工业高速发展的需要。)针对国内汽车工业发展现状,本文系统提出了一种高质量、低成本、高效率的车辆电子控制系统快速开发方法,并建立了相应的快速开发系统。该开发系统可以最大限度的模拟实际车辆在各种工况下的运行状态,在实验室条件下实现对ABS控制系统的快速开发。整个开发过程包括控制系统概念设计,系统建模, 系统离线仿真,代码自动生成,硬件在环实时仿真以及最终产品试验。由于开发平台是统一的,各个开发阶段之间紧密相连,实现交互式的并行交流,大大克服了多余的中间环节,节约了时间和成本。 实时仿真需要反映问题本质的ABS动力学系统模型,它是车辆ABS决速开发系统中的最重要的组成部分,直接关系到控制器的开发效率和精度。ABS动力学系统模型主要包括整车模型,轮胎神经网络模型,液压系统模型以及制动器模型。对轮胎神经网络模型的深入研究,为获得轮胎神经网络模型学习样本的实车试验方案做出了贡献,并进行了相应的试验。为了从纵向、横向和联合工况的动态特性三个方面来验证ABS动力学模型的正确性和准确性,利用试验样车进行了三种工况下的道路试验,即车辆直线制动试验,纯转向试验和制动转向试验。所有试验结果都表明,文中建立的ABS动力学系统模型理论上是正确的,基本满足仿真精度要求及后继研究工作需要。基于混合仿真技术,本文进行了车辆ABS快速开发系统的总体方案和功能设计,并论述了实时仿真环境的实现方法。以总体方案设计为指导,以ABS快速开发系统功能设计为目标,从软件、硬件和接口三个方面详细论述了车辆ABS快速开发系统的设计和构造。在车辆系统理论建模的基础上,编制了车辆 ABS系统仿真模型;同时根据硬件配置的需要,进行了接口设备、驱动电路和电气系统的设计。应用建成的这一快速开发系统,详细阐述了车辆ABS快速开发的基本方法和基本过程,即从非在线数字仿真,实时数字仿真,硬件嵌入式实时混合仿真,以及实车试验验证整个ABS研究和开发过程。以车辆ABS逻辑门限值控制方法研究与控制系统开发为主要目标,利用该车辆ABS快速开发系统,对ABS实用化控制逻辑进行了全面研究和系统开发,包括ABS控制变量的实用化算法设计,ABS逻辑门限值实时控制算法设计。把自主研制的ABS逻辑门限值控制器嵌入到快速开发系统之中,进行控制器参数的调整。为了验证自行开发的ABS控制器的有效性和实用性,文中进一步阐述了实车ABS的道路试验。利用实车道路试验对ABS控制器参数进行精调,最终完成对ABS控制器的快速开发。实车道路试验结果表明,自行开发的ABS控制器控制有效,运行稳定,达到国外同类产品的控制精度和效果。利用ABS快速开发系统,本文对目前世界上最先进的汽车电子控制系统一车辆稳定性控制若干问题进行了研究。利用前馈补偿和模糊控制技术,以方向盘转角为前馈输入变量,车辆横摆角速度和侧偏角为反馈输入变量,设计了车辆横向稳定性控制器。通过控制前轴左右车轮制动力动态分配,实现车辆在任何行驶工况下都能按驾驶员意图跟踪理想控制目标。以变道工况和高速转向工况为例,进行了车辆横向稳定性控制的实时混合仿真研究。研究结果表明,车辆在高速变道和转向时,当前设计的基于ABS车辆横向稳定性控制器能够有效控制车辆,使其迅速、准确和安全地图行驶;即使在道路条件和行驶条件改变时,该控制器对参数非线性和不确定性具有较强的适应性和鲁棒性。文中建立的ABS快速开发系统是一个开放式的车辆电子控制系统快速开发平台。车辆ABS快速开发方法及其系统在ABS控制器开发中的成功应用,有力地证明了本文的研究工作使在投入少和周期短的情况下开发出合格的汽车ABS电子产品成为可能。摘 要ABS系统可以显著提高或改善汽车紧急制动时的操控性和稳定性,缩短了制动距离,是一种新型的汽车电子控制产品,并得到了越来越广泛的应用。本文以轿车为研究对象,展开对汽车ABS的研究。主要完成了以下的工作:通过对单个车轮时的受力分析确定了影响车轮附着系数的主要因素;通过比较电磁感应式轮速传感器和霍尔效应传感器的性能优缺点,采用并设计了霍尔效应式轮速传感器;通过对控制结构的分析设计了以INTEL公司生产的80C196KC单片机为核心的实时控制系统,包括信号输入电路、控制输出电路、驱动电路等硬件部分;经比较各种控制方案,确定了“逻辑门限制法”作为控制方案,并选用加速度和滑移率的组合作为控制参数。采用事件门限来计算车轮的转速。本文通过学习比较根据所学只是设计了ABS控制系统。从理论上实现了ABS的控制功能,完成了设计要求。在设计过程中对汽车制动理论和制动装置有了较为深入的了解,扩大了自己的知识面,自己解决问题的能力也得到了提高。关键词:防抱死制动系统 电子控制单元 门限值滑移率 轮速传感器ABSTRCTAnti-lock Braking System (ABS) is an important device to improve the active safety of vehicle. ABS can greatly improve steering control ability during the brake maneuver and shorten stopping distance. Today with the improvement of the vehicle speed, ABS is applied widely. With the car as the research object, the research on ABS has been carried on. And a series of work were finished: The dynamic situation of wheel was analyzed. Then, the model of hydraulic ABS was built and assured main complication affect the wheeler appendiculate coefficient.By comparing the capability of electromagnetism rotate speed sensor with Houer rotate speed sensor, we chose the later, and have designed a sensor of this kind.Via analyse the control system structure, we have designed a real-time system with the singlechip 80c196kc produced by Intel company .It comprises with signal input, singlechip system, output, drive electro circuit and otherwise parts of hardware segment.After comparing the different projects of the controllers, the method of logic rate has been comfirmed, and the combination of acceleration and slippage rate as been chose as control parameters. The time gate method to calculate the wheel rotate speed was adopted.In this paper, based on the knowledge I have mastered, I designed a ABS system and realized the control function in theory, accomplished my assignment. I have gotten a in-depth understand of motorcar trig theory and equipment. It widen my knowledge scope, improved my ability of solving problems.Kyewords: ABS electronic control slippage gate rotate speed sensor 第84页本科生毕业设计目 录1 防抱死制动系统概述11.1 ABS的功能11.2 防抱死制动系统的发展历史21.3 防抱死制动系统的发展趋势31.4 国内ABS系统研究的理论状态和具有代表的ABS产品公司52 防抱死制动系统基本原理72.1 制动时汽车的运动72.1.1 制动时汽车受力分析72.1.2 车轮抱死时汽车运动情况82.2 滑移率定义102.3 滑移率与附着系数关系102.4 制动时车轮运动方程122.5 采用防抱死制动的必要性132.6 防抱死制动系统的基本工作原理143 防抱死制动系统硬件设计183.1 防抱死制动系统的布置形式与组成183.1.1防抱死制动系统的布置形式183.1.2防抱死制动系统的基本组成213.2 80C196KC最小系统233.2.1 CPU简介243.2.2 时钟电路设计283.3 防抱死制动系统轮速传感器选择293.3.1霍尔传感器的设计323.3.2霍尔开关电路的选择323.3.3传感器齿盘的设计343.4 防抱死制动调压系统工作过程9353.5 电源设计393.6 信号输入电路设计393.7 电磁阀驱动电路的设计403.8 泵电机驱动电路的设计433.9 ABS系统报警LED灯设计443.10 EPROM和RAM的扩展453.11故障诊断硬件电路设计473.12硬件抗干扰设计483.13车轮制动器的选择524 防抱死制动系统软件设计544.1 控制方案和控制参数的选取554.2 控制参数及其计算564.2.1门限减速度的求取564.2.2门限加速度的求取584.2.3路面识别技术584.2.4车身参考速度的确定584.3 控制过程624.4 程序设计655 结论与展望675.1 研究工作总结675.2 防抱死制动系统发展方向67参考文献70英文翻译68附录77致谢84 摘 要ABS系统可以显著提高或改善汽车紧急制动时的操控性和稳定性,缩短了制动距离,是一种新型的汽车电子控制产品,并得到了越来越广泛的应用。本文以轿车为研究对象,展开对汽车ABS的研究。主要完成了以下的工作:通过对单个车轮时的受力分析确定了影响车轮附着系数的主要因素;通过比较电磁感应式轮速传感器和霍尔效应传感器的性能优缺点,采用并设计了霍尔效应式轮速传感器;通过对控制结构的分析设计了以INTEL公司生产的80C196KC单片机为核心的实时控制系统,包括信号输入电路、控制输出电路、驱动电路等硬件部分;经比较各种控制方案,确定了“逻辑门限制法”作为控制方案,并选用加速度和滑移率的组合作为控制参数。采用事件门限来计算车轮的转速。本文通过学习比较根据所学只是设计了ABS控制系统。从理论上实现了ABS的控制功能,完成了设计要求。在设计过程中对汽车制动理论和制动装置有了较为深入的了解,扩大了自己的知识面,自己解决问题的能力也得到了提高。关键词:防抱死制动系统 电子控制单元 门限值滑移率 轮速传感器ABSTRCTAnti-lock Braking System (ABS) is an important device to improve the active safety of vehicle. ABS can greatly improve steering control ability during the brake maneuver and shorten stopping distance. Today with the improvement of the vehicle speed, ABS is applied widely. With the car as the research object, the research on ABS has been carried on. And a series of work were finished: The dynamic situation of wheel was analyzed. Then, the model of hydraulic ABS was built and assured main complication affect the wheeler appendiculate coefficient.By comparing the capability of electromagnetism rotate speed sensor with Houer rotate speed sensor, we chose the later, and have designed a sensor of this kind.Via analyse the control system structure, we have designed a real-time system with the singlechip 80c196kc produced by Intel company .It comprises with signal input, singlechip system, output, drive electro circuit and otherwise parts of hardware segment.After comparing the different projects of the controllers, the method of logic rate has been comfirmed, and the combination of acceleration and slippage rate as been chose as control parameters. The time gate method to calculate the wheel rotate speed was adopted.In this paper, based on the knowledge I have mastered, I designed a ABS system and realized the control function in theory, accomplished my assignment. I have gotten a in-depth understand of motorcar trig theory and equipment. It widen my knowledge scope, improved my ability of solving problems.Kyewords: ABS electronic control slippage gate rotate speed sensor 1 防抱死制动系统概述1.1 ABS的功能 汽车ABS在高速制动时用来防止车轮抱死,ABS是英文Anti-lock Brake Syetem的缩写,全文的意思是防抱死制动系统,简称ABS。凡驾驶过汽车的人都有这样的经历:在积水的柏油路上或在冰雪路面紧急制动时,汽车轻者会发生侧滑,严重时会掉头、甩尾,甚至产生剧烈旋转。制动力过大,将使车轮抱死,汽车方向失去控制后,若是弯道就有可能从路边滑出或闯入对面车道,即使不是弯道也无法躲避障碍物,产生这些危险状况的原因在于汽车的车轮在制动过程中产生抱死现象,此时,车轮相对于路面的运动不再是滚动,而是滑动,路面作用在轮胎上的侧滑摩擦力和纵向制动力变得很小,路面越滑,车轮越容易。总之,汽车制动时车轮如果抱死将产生以下不良影响:方向失去控制,出现侧滑、甩尾,甚至翻车;制动效率下降,延长了制动距离;轮胎过度磨损,产生“小平面”,甚至爆胎。ABS防抱死制动装置就是为了防止上述缺陷的发生而研制的装置,它有以下几点好处:增加制动稳定性,防止方向失控、侧滑和甩尾;提高制动效率,缩短制动距离(松软的沙石路面除外);减少轮胎磨损,防止爆胎。现代轿车的ABS由输入传感器、控制电脑、输出调制器及连接线等组成。输入传感器通常包括死个车轮的轮速信号、刹车信号,个别车型还有减速度信号、手刹车或车油面信号。ABS的第一个优点是增加了汽车制动时候的稳定性。汽车制动时,四个轮子上的制动力是不一样的,如果汽车的前轮抱死,驾驶员就无法控制汽车的行驶方向,这是非常危险的;倘若汽车的后轮先抱死,则会出现侧滑、甩尾,甚至使汽车整个掉头等严重事故。ABS可以防止四个轮子制动时被完全抱死,提高了汽车行驶的稳定性。汽车生产厂家的研究数据表明,装有ABS的车辆,可使因车论侧滑引起的事故比例下降8%左右。ABS的第二个优点是能缩短制动距离。这是因为在同样紧急制动的情况下,ABS可以将滑移率(汽车华东距离与行驶的比)控制在20%左右,即可获得最大的纵向制动力的结果。ABS的第三个优点是改善了轮胎的磨损状况,防止爆胎。事实上,车轮抱死会造成轮胎小平面磨损,轮胎面损耗会不均匀,使轮胎磨损消耗费增加,严重时将无法继续使用。因此,装有ABS具有一定的经济效益和安全保障。另外,ABS使用方便,工作可靠。ABS的使用与普通制动系统的使用几乎没有区别,紧急制动时只有把脚用力踏在制动踏板上,ABS就会根据情况进入工作状态,即使雨雪路滑,ABS也会使制动状态保持在最佳点。ABS利用电脑控制车轮制动力,可以充分发挥制动器的效能,提高制动减速度和缩短制动距离,并能有效地提高车辆制动的稳定性,防止车辆侧滑和甩尾,减少车祸事故的发生,因此被认为是当前提高汽车行驶安全性的有效措施。目前ABS已经在国内外中高级轿和客车上得到了广泛使用。1.2 防抱死制动系统的发展历史ABS装置最早应用在飞机和火车上,而在汽车上的应用比较晚。铁路机车在制动时如果制动强度过大,车轮就会很容易抱死在平滑的轨道上滑行。由于车轮和轨道的摩擦,就会在车轮外圆上磨出一些小平面,小平面产生后,车轮就不能平稳地行驶,产生噪声和挣动。1908年英国工程师J. E. Francis提出了“铁路车辆车轮抱死滑动控制器”理论,但却无法将它实用化。接下来的30年中,包括Karl Wessel的“刹车力控制器”、Werner Mhl的“液压刹车安全装置”与Richard Trappe的“车轮抱死防止器”等尝试都宣告失败。在1941年出版的汽车科技手册中写到:“到现在为止,任何通过机械装置防止车轮抱死危险的尝试皆尚未成功,当这项装置成功的那一天,即是交通安全史上的一个重要里程碑”,可惜该书的作者恐怕没想到这一天竟还要再等30年之久。当时开发刹车防抱死装置的技术瓶颈是什么?首先该装置需要一套系统实时监测轮胎速度变化量并立即通过液压系统调整刹车压力大小,在那个没有集成电路与计算机的年代,没有任何机械装置能够达成如此敏捷的反应!等到ABS系统的诞生露出一线曙光时,已经是半导体技术有了初步规模的1960年代早期。精于汽车电子系统的德国公司Bosch(博世)研发ABS系统的起源要追溯到1936年,当年Bosch申请“机动车辆防止刹车抱死装置”的专利。1964年(也是集成电路诞生的一年)Bosch公司再度开始ABS的研发计划,最后有了“通过电子装置控制来防止车轮抱死是可行的”结论,这是ABS(Antilock Braking System)名词在历史上第一次出现!世界上第一具ABS原型机于1966年出现,向世人证明“缩短刹车距离”并非不可能完成的任务。因为投入的资金过于庞大,ABS初期的应用仅限于铁路车辆或航空器。Teldix GmbH公司从1970年和奔驰车厂合作开发出第一具用于道路车辆的原型机ABS 1, 该系统已具备量产基础,但可靠性不足,而且控制单元内的组件超过1000个,不但成本过高也很容易发生故障。1973年Bosch公司购得50的Teldix GmbH公司股权及ABS领域的研发成果,1975年AEG、Teldix与Bosch达成协议,将ABS系统的开发计划完全委托Bosch公司整合执行。“ABS 2”在3年的努力后诞生!有别于ABS 1采用模拟式电子组件, ABS 2系统完全以数字式组件进行设计,不但控制单元内组件数目从1000个锐减到140个,而且有造价降低、可靠性大幅提升与运算速度明显加快的三大优势。两家德国车厂奔驰与宝马于1978年底决定将ABS 2这项高科技系统装置在S级及7系列车款上。在诞生的前3年中,ABS系统都苦于成本过于高昂而无法开拓市场。从1978到1980年底,Bosch公司总共才售出24000套ABS系统。所幸第二年即成长到76000套。受到市场上的正面响应,Bosch开始TCS循迹控制系统的研发计划。1983年推出的ABS 2S系统重量由5.5公斤减轻到4.3公斤,控制组件也减少到70个。到了1985年代中期,全球新出厂车辆安装ABS系统的比例首次超过1,通用车厂也决定把ABS列为旗下主力雪佛兰车系的标准配备。图1-1 BOSCH防抱死制动系统1.3 防抱死制动系统的发展趋势(1)ABS本身控制技术的提高现代制动防抱死装置多是电子计算机控制,这也反映了现代汽车制动系向电子化方向发展。基于滑移率的控制算法容易实现连续控制,且有十分明确的理论加以指导,但目前制约其发展的瓶颈主要是实现的成本问题。随着体积更小、价格更便宜、可靠性更高的车速传感器的出现,ABS系统中增加车速传感器成为可能,确定车轮滑移率将变得准确而快速。全电制动控制系统BBW (Brake-By-Wire)是未来制动控制系统的发展方向之一。它不同于传统的制动系统,其传递的是电,而不是液压油或压缩空气,可以省略许多管路和传感器,缩短制动反应时间,维护简单,易于改进,为未来的车辆智能控制提供条件。但是,它还有不少问题需要解决,如驱动能源问题,控制系统失效处理,抗干扰处理等。目前电制动系统首先用在混合动力制动系统车辆上,采用液压制动和电制动两种制动系统。(2)防滑控制系统防滑控制系统ASR (Acceleration Slip Regulation)或称为牵引力控制系统TCS(Traction Control System)是驱动时防止车轮打滑,使车轮获得最大限度的驱动力,并具有行驶稳定性,减少轮胎磨损和发动机的功耗,增加有效的驱动牵引力。防滑控制系统包括两部分:制动防滑与发动机牵引力控制。制动部分是当驱动轮 (后轮)在低附着系数路面工作时,由于驱动力过大,则产生打滑,当ASR制动部分工作时,通过传感器将非驱动轮及驱动轮的轮速信号采集到控制器 中,控制器根据轮速信号计算出驱动车轮滑移率及车轮减、加速度,当滑移率或减、加速度超过某一设定阀值时,则控制器打开开关阀,气压由储气筒直接进入 制动气室进行制动,由于三通单向阀的作用气压只能进入打滑驱动轮的制动气 室,在低附着系数路面上制动时,轮速对压力十分敏感,压力稍稍过大,车轮就会抱死。为此利用ABS电磁阀对制动压力进行精细的调节,即用小步长增压或减压,以达到最佳的车轮滑移的效果 既可以得到最大驱动力,也可保持行驶的稳定性。(3)电子控制制动系统由于ass在功能方面存在许多缺陷,如气压系统的滞后,主车与接车制动相容性问题等。为改善这些,出现了电子制动控制系统EBS (Electronics Break System)它是将气压传动改为电线传动,缩短了制动响应时间。最重要的特点是各个车轮上制动力可以独立控制。控制强度则由司机踏板位移信号的大小来决定,由压力调节阀、气压传感器及控制器构成闭环的连续压力控制,这样可以在外环形成一个控制回路,来实现各种控制功能,如制动力分布控制、减速控制、牵引车与挂车处祸合力控制等。(4)车辆动力学控制系统车辆动力学控制系统VDC (Vehicle Dynamics Control)是在ABS的基础上通过测量方向盘转角、横摆角速度和侧向加速度对车辆的运动状态进行控制。VDC系统根据转向角、油门、制动压力,通过观测器决定出车辆应具有的名义运动状态。同时由轮速、横摆角速度和侧向加速度传感器测出车辆的实际运动状态。名义状态与实际状态的差值即为控制的状态变量,控制的目的就是使这种差值达到最小,实现的方法则是利用车轮滑移率特性。车辆动力学控制系统目的是改善车辆操纵的稳定性,它可以在车辆运动状态处于危险状态下自动进行控制。其主要作用就是通过控制车辆的横向运动状态,使车辆处于稳定的运动状态,使人能够更容易地操纵车辆。(5)控制系统总线技术随着汽车技术科技含量的不断增加,必然造成庞大的布线系统。因此,需要采用总线结构将各个系统联系起来,实现数据和资源信息实时共享,并可以减少传感器数量,从而降低整车成本,朝着系统集成化的方向发展。目前多使用CAN控制器局域网络(Controller Area Network)用于汽车内部测量与执行部件之间的数据通信协议。1.4 国内ABS系统研究的理论状态和具有代表的ABS产品公司我国ABS 的研究开始于80 年代初。从事ABS研制工作的单位和企业很多,诸如东风汽车公司、重庆公路研究所、西安公路学院、清华大学、吉林大学、北京理工大学、上海汽车制动有限公司和山东重汽集团等。具有代表性的有以下几个。清华大学汽车安全与节能国家重点实验室有宋健等多名博导、教授,有很强的科技实力,他们还配套有一批先进的仪器设备,如汽车力学参数综合试验台、汽车弹射式碰撞试验台及翻转试验台、模拟人及标定试验台、Kodak 高速图像运动分析系统、电液振动台、直流电力测功机、发动机排放分析仪、发动机电控系统开发装置及工况模拟器、计算机工作站及ADAMS、IDEAS 软件、非接触式速度仪、噪声测试系统、转鼓试验台、电动车蓄电池试验台、电机及其控制系统试验台等。该实验室针对ABS 做了多方面的研究,其中,在ABS 控制量、轮速信号抗干扰处理、轮速信号异点剔除、防抱死电磁阀动作响应研究等方面的研究处于国内领先地位。吉林大学汽车动态模拟国家重点实验室以郭孔辉院士为代表的研究人员致力于汽车操纵稳定性、汽车操纵动力学、汽车轮胎模型、汽车轮胎稳态和非稳态侧偏特性的研究,在轮胎力学模型、汽车操纵稳定性以及人- 车闭环操纵运动仿真等方面的研究成果均达到世界先进水平。华南理工交通学院汽车系以吴浩佳教授为代表从事汽车安全与电子技术及汽车结构设计计算的研究,在ABS 技术方面有独到之处,能够建立制动压力函数,通过车轮地面制动力和整车动力学方程计算出汽车制动的平均减速度和车速;还可以通过轮缸等效压力函数计算防抱死制动时的滑移率。另外,在滑移率和附着系数之间的关系、汽车整车技术条件和试验方法方面也有独到见解。济南程军电子科技公司以ABS 专家程军为代表的济南程军电子科技公司对ABS 控制算法研究颇深,著有汽车防抱死制动系统的理论与实践等专著几本,专门讲述ABS 控制算法,是国内ABS 开发人员的必备资料之一。另外,他们在基于MAT2LAB 仿真环境实现防抱死控制逻辑、基于VB 开发环境进行车辆操纵仿真和车辆动力学控制的模拟研究等方面也颇有研究。重庆聚能公司产品包括汽车、摩托车系列JN111FB 气制动电子式单通道、JN144FB 气制动电子式四通道和JN244FB 液压电子式四通道等类型ABS 装置及其相关零部件30 多个品种,其ABS 产品已通过国家汽车质量监督检测中心和国家客车质量监督检测中心的认定,获得国家实用新技术专利,并正式被列为国家火炬项目计划。西安博华公司主要产品是适用于大中型客车和货车的气压四通道ABS 和适用中型面包车的液压三通道ABS 及其相关零部件。其中BH1203 -FB 型ABS 和BH1101 - FB 型ABS 已通过陕西省科委科技成果鉴定和陕西省机械工业局新产品鉴定,认为该项技术已达到国内领先水平。山东重汽集团引进国际先进技术进行的研究也已取得了一些进展。重庆公路研究所研制的适用于中型汽车的气制动FKX - ACI 型ABS 装置已通过国家级技术鉴定,但各种制动情况的适应性还有待提高。清华大学研制的适用于中型客车的气制动ABS由于资源价格和性能上的优势,陶瓷材料的应用将迅速扩展;金刚石和CBN 超硬材料的应用将进一步扩大;新刀具材料的研制周期会越来越短,新品种新牌号的推出也将越来越快。人们所希望的既有高速钢、硬质合金的强度和韧性,又有超硬材料的硬度和耐磨性的新刀具材料也完全有可能出现。本文主要讲述以80C196KC单片机为核心,完成了信号输入回路、输出驱动回路、电源部分及故障诊断等硬件电路设计,对轮速传感器、电磁阀等的故障检测电路进行了设计。2防抱死制动系统基本原理2.1 制动时汽车的运动2.1.1 制动时汽车受力分析汽车在制动的过程中主要受到地面给汽车的作用力、风的阻力和自身重力的作用。地面对汽车的作用力又分为:作用在车轮上垂直于地面的支承力和作用在车轮上平行于地面的力。汽车在直线行驶并受横向外界干扰力作用和汽车转弯时所受到地面给汽车的力如图 2-1所示。其中Fx为地面作用在每个车轮上的地面制动力,他的大小决定于路面的纵向附着系数和车轮所受的载荷。所有车轮上所受地面制动力的总和作为地面给汽车的总的地面制动力,他是使汽车在制动时减速并停止的主要作用力。Fy为地面作用在每个车轮上的侧滑摩擦力,侧滑摩擦力的大小取决于侧向附着系数和车轮所受的载荷,当车轮抱死时,侧滑摩擦力将变得很小,几乎为零。汽车直线制动时,若受到横向干扰力的作用,如横向风力或路面不平,汽车将产生侧滑摩擦力来保持汽车的直线行驶方向,如图2-1(a)图2-1 汽车直线和转弯制动时的平面受力简图所示。若汽车在转弯时制动或在制动时转弯,也将产生侧滑摩擦力使汽车能够转向,如图2-1 (b)所示。地面制动力决定制动距离的长短,侧滑摩擦力则决定了汽车制动时的方向稳定性。这里将作用在前轮上的侧滑摩擦力称为转弯力,将作用在后轮上的侧滑摩擦力称为侧向力。转弯力和汽车的方向操纵性有关,它保证了汽车能够按照驾驶员的意愿转向;侧向力和汽车的方向稳定性有关,它保证了汽车的行进方向。转弯力越大,汽车的方向操纵性越好;侧向力越大,汽车的方向稳定性越好。如上所述,施加适当的制动,能够有效地使汽车停下。制动强度过大,是汽车发生各种危险运动状况的主要原因。因此,汽车行驶时,要根据冰路、雪路、砂石路、坏路、水湿路、干路、直路、弯曲路等道路条件,根据汽车速度、方向转角等行驶条件进行制动操作,必须时常注意不能让车轮完全抱死。2.1.2 车轮抱死时汽车运动情况车轮抱死时汽车所受到的侧滑摩擦力将会变的很小,这将使汽车制动时保持方向操纵性和方向稳定性的转弯力和侧向力变的很小,使汽车在制动时出现一些危险的运动情况。对ABS系统来说,就是要防止这些危险情况的出现。下面从汽车在一种路面上直线和转弯制动两方面简单讨论一下当车轮抱死时汽车的运动情况。(1)汽车在一种路面上直线运动制动车轮抱死时可能出现的运动情况如图2-2所示。图2-2 (a)为只有前轮抱死时,由于前轮的转弯力基本为零,无法进行正常的转向操作。为制动时前轮全部抱死而后轮不抱死汽车的运动情况示意,当前轮抱死时转弯力为零,驾驶员无法控制汽车的方向使汽车转向来避让前方的障碍物,这时由于汽车后轮不抱死,所以汽车仍具有侧向力来维持方向稳定性。图2-2 (b)为只有后轮抱死时,后轮的侧向力接近于零,汽车仍具有方向操纵性,但会因后轮抱死而失去方向稳定性使汽车侧滑。汽车不能保持原来的行驶方向,由于离心力和前轮转向力的作用,汽车将一面旋转一面沿曲线行驶(这种运动叫外旋转)。图2-2 (c)为前后车轮全部抱死时时转弯力和侧向力都为零,这种状态很不稳定,路面不均匀、左右轮地面制动力不相等时,即使对汽车施加很小的偏转力矩,汽车就会产生不规则运动而处于危险状态,在不规则旋转的过程中将制动释放,汽车就会沿着瞬时行驶方向急速驶出,这也是很危险的。(2)汽车在一种路面上转弯制动车轮抱死时可能出现的运动情况如图 2-3所示。所有这些运动情况若在制动时出现,都是极其危险的。从上面对出现这些危险运动情况的简单分析可以看出,制动时车轮抱死导致汽车出现各种危险运动情况,实质上是汽车因失去相应的维持本身方向稳定性方向操纵性的侧滑摩擦力而使汽车出现这些运动情况,即车轮抱死导致汽车的侧滑摩擦力为零。车轮的抱死程度和汽车的地面制动力及汽车的侧滑摩擦力之间存在一定的关系,ABS之所以能防止汽车制动时出现危险的运动情况,就是根据这个关系来调整车轮的运动状态,以避免侧滑摩擦力为零。图2-2 汽车直线制动车轮抱死时的运动情况图2-3 汽车转弯制动车轮抱死时的运动情况2.2滑移率定义通常,汽车在制动过程中存在着两种阻力:一种阻力是制动器摩擦片与制动鼓或制动盘之间产生的摩擦阻力,这种阻力称为制动系统的阻力,由于它提供制动时的制动力,因此也称为制动系制动力;另一种阻力是轮胎与道路表面之间产生的摩擦阻力,也称为地面制动力。地面对轮胎切向反作用力的极限值称为轮胎- 道路附着力,大小等于地面对轮胎的法向反作用力与轮胎- 道路附着系数的乘积。如果制动系制动力小于轮胎- 道路附着力,则汽车制动时会保持稳定状态,反之,如果制动系制动力大于轮胎- 道路附着力,则汽车制动时会出现车轮抱死和滑移。地面制动力受地面附着系数的制约。当制动器产生的制动系制动力增大到一定值(大于附着力)时,汽车轮胎将在地面上出现滑移。汽车的实际车速与车轮滚动的圆周速度之间的差异称为车轮的滑移率。滑移率S的定义式为: (2-3) 式中:S 滑移率;Vt 汽车的理论速度(车轮中心的速度) ; 汽车车轮的角速度;r 汽车车轮的滚动半径。由上式可知:当车轮中心的速度(即汽车的实际车速) Vt 等于车轮的角速度和车轮滚动半径r 乘积时,滑移率为零( S = 0) ,车轮为纯滚动;当 = 0时,S = 100 % ,车轮完全抱死而作纯滑动;当0 S 100 %时,车轮既滚动又滑动。2.3 滑移率与附着系数的关系图2-4 给出车轮与路面纵向附着系数和横向附着系数随滑移率变化的典型曲线。当轮胎纯滚动时,纵向附着系数为零;当滑移率为15 %30 %时,纵向附着数达到峰值;当滑移率继续增大,纵向附着系数持续下降,直到车轮抱死( S = 100 %) ,纵向附着系数降到一个较低值。另外,随着滑移率增大,横向附着系数急剧下降,当车轮抱死时,横向附着系数几乎为零。从图1 可以看出,如果能将车轮滑移率控制在15 %30 %的范围内,则既可以使纵向附着系数接近峰值,同时又可以兼顾到较大的侧向附着系数。这样,汽车就能获得最佳的制动效能和方向稳定性。ABS 即是基于这一原理而研制的。图2-4 滑移率与附着系数关系实验证明,道路的附着系数受车轮结构、材料,道路表面形状、材料有关,不同性质道路其附着系数变化很大。图2.5给出了不同类型路面上滑移率-纵向附着系数之间的关系。 图2-5 不同路面上纵向、侧向附着系数与滑移率关系曲线由图2-5可以看出,各种路面上的变化的总体趋势是一致的。滑移率和纵向附着系数之间的关系曲线随路面类型的不同,出现峰值的滑移率的取值也会不一样,并且对应不同路面类型的滑移率-纵向附着系数曲线在峰值附着系数后曲线下降的速度也不相同,在干燥的路面上下降的快些,在湿滑的路面上略微有些下降。一般干燥洁净的平整水泥、沥青路面纵向峰值附着系数高达0.8-0.9,而冰雪路面的纵向峰值附着系数低至0.1-0.2。如果这种差别随路面类型的不同变化比较明显,则在设计ABS系统控制方法时,就必须考虑到随路面类型的不同而采取不同的控制目标和策略。若汽车在同一种类型路面上制动时的初速度不一样,车轮的纵向附着系数和滑移率之间的关系曲线也会略有不同,制动时的车速越高,车轮的纵向附着系数越低。但在同一路面上以不同制动初速度制动时车轮的附着系数滑移率关系曲线不会有太大变化。总之,对于在一种路面上制动的汽车,车轮附着系数和滑移率之间的非线性特性是决定汽车制动性能的主要因素。实际上,汽车的制动过程就是车轮和路面之间的一种非线性变化过程,即车轮附着系数随车轮运动状态非线性变化的过程,所以说汽车的制动过程是一种非线性的制动过程。制动时汽车通过制动系统改变车轮的运动状态,从而改变车轮的滑移率,形成整个非线性的制动过程。2.4 制动时车轮运动方程制动过程单轮受力如图2-6所示。 图 2-6 制动过程车轮受力简图制动车轮轴荷与支撑力N平衡,该轮转动惯量J,半径r:,轴心平移速度V,转动角速度,制动器制动力矩M,通常与车轮制动压力成正比系数K, 则有地面制动力,紧急制动不计滑动阻力。则有制动时制动力远大于空气阻力和滚动阻力,分别为右侧前后轮制动力,汽车初速为,质量为m(重力G),质心c到前后轴距离,,轴距L,轮距B,质心高hg,汽车制动减速为 前轴载荷 后轴载荷 制动时附加转向力矩- 从式(2-4)可知,调节制动压力可以使车轮角减速度产生变化:从式(2-10)计算制动时的瞬时车速V,可计算各车轮滑移率,从式 (2-7) (2-8)及各轴载荷可以判断道路附着系数,并进行调节,故知ABS可以用dW/dt(角加速度)或滑移率S,或滑移率与角加速度联合作为控制参数。2.5 采用防抱死制动系统的必要性汽车直线行驶过程中,突然紧急制动,汽车车轮一下子抱死,汽车仍然向前行滑,轮胎和地面之间发出吓人的磨擦声,汽车最后终于停了下来。在日常生活中,大家都可能遇到过这种现象。如果汽车发生交通事故,交通警察来了之后首先总是检查一下汽车制动痕迹,判断司机在事故中是否采取了制动措施。然后再测量一下制动距离,看一看该车制动效果好不好。当轮胎的滑移率在8%25%时,轮胎和她面的摩擦力 (附着力)最大。如果轮胎的滑移率过大的话,附着力反而要降低。如果司机能控制轮胎的滑移率,使其在制动期间始终处于8%-25%范围之内,汽车将在更短的制动距离内停车。当汽车转向时,如果汽车紧急制动的话,和直线行驶一样会出现车轮抱死现象。由于车轮抱死,汽车的侧向附着力变成了零,汽车轮胎出现侧向滑动,汽车丧夫了控制方向的能力,这是十分危险的。汽车的侧向附着力和制动力之间的关系十分紧密。在不制动的时候,轮胎前后方向的滑动为零,这时车轮侧向附着力最大。司机踏动制动踏板,随着制动力的加大,轮胎的滑移率增加,侧向附着力逐渐减速小。最后,当轮胎的滑移率达到 100%时,轮胎抱死。这样汽车的侧向附着力几乎等于零。此时汽车正在转弯中,轮胎开始出现侧向滑动。在车轮抱死之后,方向盘己经不起作用了,汽车陷入了不能控制方向的困境,只有前轮抱死的汽车沿着直线前进最后停车,只有后轮抱死的汽车发生旋转现象最后停车,如果前后轮都抱死的话,汽车一边转一边沿直线前进最后停车。上述各种状态是极其危险的。为了避免发生这些现象,司机在踏动制动板时,必须谨慎从事。在制动过程中,如果始终能使轮胎的滑移率处于8%25%范围之内的话,汽车将在最短的制动距离内停车并具有良好的控制方向的能力。为了达到上述目的,要求司机在操作时应十分精心,即踏动制动踏板使车轮抱死,然后在轮胎抱死的一瞬间放松制动踏板,轮胎一旦开始转动再踏动制动踏板使车轮抱死,如此反复操作。在摩擦系数小的光滑路面上,司机在制动时都很小心,唯恐使车轮抱死,但仍很难做到,原因是司机不知道车轮什么时候抱死。除此之外,汽车行驶 的许多条件也都在变化之中,如道路的路面状况时时刻刻都在变化,轮胎着地状 态也每时每刻各不一样,前后轮胎的载荷分配更是如此。要完成上述制动要求确实难上加难。当然技术熟练的司机在某种程度上能根据各种条件合理地操作制动,如采用点制动。可是一旦遇上紧急状态,大多数人都是一脚踏死制动踏板,使轮胎抱死为此。上述司机做不到的许多事,利用传感器就能办到。将传感器的数据进行整理、判断、变成执行机构所必需的信息,这部分工作对于电脑来说是很简单的,按照 电脑的指令执行操作,这在机械结构上也不会有什么大问题。ABS系统调节作用到每个车轮制动缸的制动液压力,以防止无论任何时由于制动过猛而可能引起的车轮抱死。当不再有可能抱死车轮时,再恢复正常压力。使滑移率控制在一定范围之内。这样不但提高了车辆行驶的稳定性,增强了车辆方向的可控性,而且缩短了制动距离。2.6 防抱死制动系统基本工作原理 ABS系统是通过在制动时按一定规律不断改变制动液压力使车轮不产生抱死状态的。这种对制动液压力的改变过程实际上就是ABS系统控制方法实施的过程。下面以基于车轮加减速度逻辑门限值的控制方法对直线单一路面的制动过程的控制为例,简单说明ABS的基本工作原理。 ABS系统在制动时对制动油压的控制过程如图2-7所示。汽车开始制动时,驾驶员踩下制动踏板,制动管路中油压由零开始上升,制动器使车轮上产生制动力矩,同时产生地面制动力使汽车和车轮都开始减速。此时 ABS系统不对制动过程进行干预,所以制动油压迅速增加,车轮减速度也增大。当车轮减速度的值达到规定的门限值-a时,产生减压信号,图2-7中1点所示,ABS系统开始工作,降低制动油压。由于液压制动系统的惯性,车轮减速度仍然下降一段时间,然后开始减小并小于门限值-a时,图2-7中2点,产生保压信号,ABS保持制动油压不变,车轮由减速状态进入加速状态,车轮速度开始回升并靠近车速,当车轮加速度值达到设定的门限值+a时,图2-7中3点,产生升压信号,ABS使制动油压上升,车轮加速度在上升一段时间后开始减小,车轮由加速状态又进入减速状态,并再次进入另一个控制循环。ABS通过这样的控制过程可以使车轮的速度控制在一定的范围内而不产生抱死。这种控制方法的关键在于对车轮加、减速度门限值的设定,合适的门限值可以使车轮的运动状态控制在比较理想的范围内。但显然门限值的确定需要大量的试验来确定。除了设定车轮加减速度门限值之外,还可以根据控制质量和路面类型的不同设定不同的门限值来提高控制的质量,如参考滑移率门限值等。 在ABS中,每个车轮上各安置一个转速传感器,将各车轮转速信号输入电子控制装置ECU. ECU根据各车轮转传感器输入的信号对各个车轮的运动状态进行监测和判定并形成相应的控制指令。制动压力调节装置主要由调压电磁阀总成、电动泵总成和储液器等组成一个独立的整体,通过制动管路与制动主缸和各制动轮缸相连,制动压力调节装置受电子控制装置的控制,对各制动轮缸的制动压力进行调节。图2-7 基于车轮加减速度逻辑门限值控制方法的ABS系统油压控制循环图ABS的工作过程可以分为常规制动、制动压力保持、制动压力减小和制动压力增大等阶段。在常规制动阶段,ABS并不介入制动压力控制,调压电磁阀总成中的各进液电磁阀均不通电而处于开启状态,各出液压电磁阀均不通电而处于关闭状态,电动泵也不通电运转,制动主缸至各制动轮缸的制动管路均处于沟通状态,而各制动轮缸至储液器的制动管路均处于封闭状态,各制动轮缸的制动压力将随制动主缸的输出压力而变化,此时的制动过程与常规制动系统的制动过程完全相同。在制动过程中,电子控制装置根据车轮转速传感器输入的车轮转速信号判定有车轮趋于抱死时,ABS就进入防抱死制动压力调节过程。例如,当ECU判定右前轮趋于抱死时,ECU就使控制右前轮制动压力的进液电磁阀通电,使右前进液电磁阀转入关闭状态,制动主缸输出的制动液不再进入右前制动轮缸,此时,右前出液电磁阀仍未通电而处于关闭状态,右前制动轮缸中的制动液也不会流出,右前制动轮缸的制动压力就保持一定,而其它未趋于抱死车轮的制动压力仍会随制动轮缸的制动主缸输出压力的增大而增大,如果在右前制动轮缸的制动压力保持一定时,ECU判定右前轮仍然趋于抱死,ECU又使右前出液电磁阀也通电而转入开启状态,右前制动轮缸中的部分制动液就会经过处于开启状态的出液电磁阀流回储液器,使右前制动轮缸的制动压力迅速减小,右前轮的抱死趋势将开始消除,随着右前轮的抱死趋势己经完全消除时,ECU就使右前进液电磁阀和出液电磁阀都断电,使进液电磁阀转入开启状态,使出液电磁阀转入关闭状态同时也使电动泵通电运转,向制动轮缸送制动液,由制动主缸输出的制动液和电动泵通电运转,向制动轮缸泵送制动液,由制动主缸输出的制动液和电动泵通电运转,向制动轮缸泵送制动液,由制动主缸输出的制动液和电动泵泵送的制动液都经过处于开启状态的右前进液电磁阀进入右前制动轮缸,使右前制动轮缸的制动压力迅速增大,右前轮又开始减速转动。ABS通过使趋于抱死车轮的制动压力循环往复地经历保持一减小一增大过程,而将趋于抱死车轮的滑移率控制在峰值附着系数滑移率的上范围内,直至汽车速度减小到很低或者制动主缸的输出压力不再使车轮趋于抱死时为止,制动压力调节循环的频率可达 3-20Hz。在该ABS中对应于每一个制动轮缸各有一对进液和出液电磁阀,可由ECU分别进行控制,因此,各制动轮缸的制动压力能够被独立地调节,从而使四个车轮都不发生制动抱死现象。3 防抱死制动系统硬件设计31 防抱死制动系统的布置形式与组成311 防抱死制动系统的布置形式ABS系统中,能够独立进行制动压力调节的制动管路称为控制通道。如果对某车轮的制动压力可以进行单独调节,称这种控制方式为独立控制;如果对两个(或两以上)车轮的制动压力一同进行调节,则称这种控制方式为一同控制。在两个车轮的制动压力进行一同控制时,如果以保证附着力较大的车轮不发生制动抱死为原则进行制动压力调节,称这种控制方式为按高选原则一同控制;如果以保证附着力较小的车轮不发生制动抱死为原则进行制动压力调节,则称这种控制方式为按低选原则一同控制。按照控制通道数目的不同,ABS系统分为四通道、三通道、双通道和单通道四种形式,而其布置形式却多种多样。(1)四通道ABS 对应于双制动管路的H型(前后)或X型(对角)两种布置形式,四通道ABS也有两种布置形式,见图3-1(a,b)。图3-1(a,b)为了对四个车轮的制动压力进行独立控制,在每个车轮上各安装一个转速传感器,并在通往各制动轮缸的制动管路中各设置一个制动压力调节分装置(通道)。由于四通道ABS可以最大程度地利用每个车轮的附着力进行制动,因此汽车的制动效能最好。但在附着系数分离(两侧车轮的附着系数不相等)的路面上制动时,由于同一轴上的制动力不相等,使得汽车产生较大的偏转力矩而产生制动跑偏。因此,ABS通常不对四个车轮进行独立的制动压力调节。(2)三通道ABS 四轮ABS大多为三通道系统,而三通道系统都是对两前轮的制动压力进行单独控制,对两后轮的制动压力按低选原则一同控制,其布置形式见图3-1(c)、(d)、(e)。图3-1(c)、(d)、(e)图(c)所示的按对角布置的双管路制动系统中,虽然在通往四个制动轮缸的制动管路中各设置一个制动压力调节分装置,但两个后制动压力调节分装置却是由电子控制装置一同控制的,实际上仍是三通道ABS。由于三通道ABS对两后轮进行一同控制,对于后轮驱动的汽车可以在变速器或主减速器中只设置一个转速传感器来检测两后轮的平均转速。 汽车紧急制动时,会发生很大的轴荷转移(前轴荷增加,后轴荷减小),使得前轮的附着力比后轮的附着力大很多(前置前驱动汽车的前轮附着力约占汽车总附着力的70%80%)。对前轮制动压力进行独立控制,可充分利用两前轮的附着力对汽车进行制动,有利于缩短制动距离,并且汽车的方向稳定性却得到很大改善。本设计就是为三通道ABS。(3)双通道ABS 图3-1(f)所示的双通道ABS在按前后布置的双管路制动系统的前后制动管路中各设置一个制动压力调节分装置,分别对两前轮和两后轮进行一同控制。两前轮可以根据附着条件进行高选和低选转换,两后轮则按低选原则一同控制。对于后轮驱动的汽车,可以在两前轮和传动系中各安装一个转速传感器。当在附着系数分离的路面上进行紧急制动时,两前轮的制动力相差很大,为保持汽车的行驶方向,驾驶员会通过转动转向盘使前轮偏转,以求用转向轮产生的横向力与不平衡的制动力相抗衡,保持汽车行驶方向的稳定性。但是在两前轮从附着系数分离路面驶入附着系数均匀路面的瞬间,以前处于低附着系数路面而抱死的前轮的制动力因附着力突然增大而增大,由于驾驶员无法在瞬间将转向轮回正,转向轮上仍然存在的横向力将会使汽车向转向轮偏转方向行驶,这在高速行驶时是一种无法控制的危险状态。图 3-1 (f)(g)图3-1(g)所示的双通道ABS多用于制动管路对角布置的汽车上,两前轮独立控制,制动液通过比例阀(P阀)按一定比例减压后传给对角后轮。对于采用此控制方式的前轮驱动汽车,如果在紧急制动时离合器没有及时分离,前轮在制动压力较小时就趋于抱死,而此时后轮的制动力还远未达到其附着力的水平,汽车的制动力会显著减小。而对于采用此控制方式的后轮驱动汽车,如果将比例阀调整到正常制动情况下前轮趋于抱死时,后轮的制动力接近其附着力,则紧急制动时由于离合器往往难以及时分离,导致后轮抱死,使汽车丧失方向稳定性。 由于双通道ABS难以在方向稳定性、转向操纵能力和制动距离等方面得到兼顾,因此目前很少被采用。(4)单通道ABS 所有单通道ABS都是在前后布置的双管路制动系统的后制动管路中设置一个制动压力调节装置,对于后轮驱动的汽车只需在传动系中安装一个转速传感器,如图3-1(h)。图3-1(h)单通道ABS一般对两后轮按低选原则一同控制,其主要作用是提高汽车制动时的方向稳定性。在附着系数分离的路面上进行制动时,两后轮的制动力都被限制在处于低附着系数路面上的后轮的附着力水平,制动距离会有所增加。由于前制动轮缸的制动压力未被控制,前轮仍然可能发生制动抱死,所以汽车制动时的转向操作能力得不到保障。但由于单通道ABS能够显著地提高汽车制动时的方向稳定性,又具有结构简单、成本低的优点,因此在轻型货车上得到广泛应用。 3.12 防抱死制动系统的基本组成 ABS系统主要由传感器、电子控制单元(ECU)和电磁阀三部分组成,其系统原理结构组成图如图3-2所示。传感器一般安装在车轮上以测量车轮的转速,传感器一般为磁电感应式。ABS工作时ECU接收传感器送来的车轮信号,一般为符合ECU电压要求的矩形电压波,然后固化在ECU中的程序根据各个车轮的速度来决定对各个车轮的制动液压力如何调节,并输出相应的控制信号给各个车轮的液压控制单元。液压控制单元接收到信号后对车轮分泵的压力进行调节。传感器的作用是为ECU提供车轮的运动情况,ECU是ABS系统的控制中心,ECU中固化的程序实际上是ABS的控制方法,而液压控制单元是ABS控制方法的执行机构。 3-2(a) ABS系统的组成(分置式)1、前轮速度传感器 2、制动压力调节装置 3、ABS电控单元 4、ABS警告灯 5、后轮速度传感器 6、停车灯开关 7、制动主缸 8、比例分配阀 9、制动轮缸 10、蓄电池 11、点火开关3-2(b)系统原理结构框图 图 3-2 ABS系统的组成轮速传感器是汽车轮速的检测元件,它能产生频率与车轮速度成正比的近似正弦电信号,ABS控制单元根据处理后的信号计算车轮速度。电子控制单元是整个防抱死制动系统的核心控制部件,它接受车轮速度传感器送来的频率信号,通过计算与逻辑判断产生相应的控制电信号,操纵电磁阀去调节制动压力。定性的来说,就是当车轮的滑移率不在控制范围之内时,ECU就输出一个控制信号,命令电磁阀打开或闭合,从而调节制动轮缸压力,使轮速上升或下降,将汽车车轮滑移率控制在一定范围之内,实现汽车的安全、可靠制动。电子控制单元原理图如图3-3所示。电磁阀是防抱死制动系统的执行部件,在没有控制信号的情况下,该制动系统相当于常规制动系统,直接输出最大制动压力;当ECU向电磁阀发出控制信号时,电磁阀动作,对轮缸压力进行调节,从而调节车轮的滑移率,使制动力在接近峰值区域内波动,但又不达到峰值制动力,实现最佳制动效率。ABS就是在汽车制动过程中不断检测车轮速度的变化,按一定的控制方法,通过电磁阀调节制动轮缸压力,以获得最高的纵向附着系数,使车轮始终处于较好的制动状态。图3-3 原理结构框图3.2 80C196KC最小系统汽车防抱死制动系统是一个典型的计算机控制系统,其核心部分是电子控制单元。它一方面负责将传感器信号AID转换或将数字输入信号采集到计算机的内存中去进行分析处理,另一方面要将控制命令通过 D/A转换或数字输出去驱动作动系统,而电子控制单元内部CPU通过软件编程来实现各种控制算法,所以电子控制单元是控制系统的关键,它的实现取决于所选取的计算机的类型。相对于ABS系统,对基于车轮滑移率的控制方式而言,输入电子控制单元的信号是速度脉冲,它由传感器采集感应出正弦信号,经过模拟电路的滤波整形修正为标准的系列方波信号,然后通过单片机的定时/计数器端口或数字输入端口输入到单片机内存中去。单片机内部的微处理芯片将输入的各个轮速信号按一定的算法进行计算,如计算车辆参考速度和车轮角减速度,根据这些值的大小确定出相应的控制命令,即压力增加、压力减小及压力保持,然后将控制信号通过数字输出端口输出,经过模拟电路的驱动功率放大就可以直接驱动电磁阀,进而控制制动压力。同时输出的信号中还包括报警指示等。就目前而言,实现汽车的控制系统一般采用单片计算机,在开发阶段也有采用通用CPU的,采用CPU在于可以利用CPU强大的软、硬件资源以及网络功能实现复杂的控制算法、高效的编程手段以及高速的运算速度。但作为研制的最终产品,无一例外都采用单片机作为电子控制单元的核心。由于单片机体积小,重量轻,高可靠性,价格低廉,使用方便,因此十分适用于开发汽车电子系统。早期的汽车控制系统采用八位单片机,目前已过渡到十六位,有些系统如发动机管理系统已开发采用32位CPU。目前防抱死系统采用较多的单片机是摩托罗拉 (Motorola)、英特尔 (Intel)、德州仪器 (TI)公司及西门子 (Siemens) 16位单片机。选用单片机要充分利用各种外部端口的资源,同时要利用内部的存贮器、中断,充分发挥它的运算速度,应根据以下几个原则选择ABS控制的单片机。(1)CPU的运算速度CPU的时间一般消耗在数学运算过程中,特别是32位的浮点数计算,计算时间成倍的增加,一般情况下应避免采用浮点数计算,因为ABS系统要求计算频率非常高,一般5毫秒到10毫秒之间,CPU要完成各种计算,例如加减速度、参考滑移率等,这种计算都是实时完成的。(2)内外部存贮器同样的CPU类型其内、外部数据与程序存贮器也是多样的,所以电子控制单元要根据需要选择不同的内、外部存贮器,同时编程时要提高内存利用率,多用通用的变量,少定义专用的变量,以节省内存。目前ABS系统的程序容量一般在8K-32K之间,内存数据储存器在256个字节以上。进入90年代,已大批量使用带有ROM, EPROM, EEPROM, FLASH EEPROM和一次写入 (OPT型)的单片机。它真正符合了单片机的小型、简单、可靠、廉价的设计初衷。(3)输入、输出端口资源输入输出端口要充分的利用,如果使用不足则浪费了资源,外部总线8位单片机u0资源太少,无法用于ass系统,外部总线16位基本能满足ABS系统的要求。3. 2. 1 CPU简介本文中单片机选用了MCS-%系列产品中的80C196KCo 80C196高性能16位单片机是Intel公司继80%之后推出的一系列高性能CHMOS16位单片机,它特别适合要求很高的实时控制场合,目前,已成功地应用于汽车上,诸如点火,燃料等控制52, 53, 55CHMOS芯片耗电少,除正常工作外还可工作于 2种节电方式:待机方式和掉电方式,进一步减少了芯片的功耗.MC-196家族中的全部成员都享用一套指令系统,有一个共同的 CPU组织结构。根据不同的应用场合,在单片机内部 “嵌入”了以往被认为是 “外围设备”的各种电路,于是形成了各种不同型号的单片机。8OC196KC的内部EPROM/ROM为8K字节,内部RAM为232字节,都可作为通用寄存器使用,加上24字节专用寄存器,相当于有256字节内部寄存器。在 ABS的主控系统设计的软件编制中,就充分利用了其内部的通用寄存器。因为 ABS作为一种实时控制,而整个制动过程在短短的几秒钟内必须完成,因此它对时间要求非常高;通过对所需采集数据分析,发现几种参数数量级分布较为集中,只需将每类参数量纲扩大 100倍,放入通用寄存器中供分析、计算,这样不但能保证控制参数的准确性 (小数点后2位),.而且避免调用冗繁的四则运算子程序,使其算法更简洁,实时响应速度更快,更具合理性。高速输入HSI部件:HSI有四个输入端HSI.O-HSI.3。变换检测器在 HSI MODE寄存器控制下,可检测四种事件变化的方式,并把各输入端的状态寄存在HSI_STATUS寄存器中;HSI用定时器T1作事件记录变化的时间基准源,把各个输入端的变化时刻记录在 FIFO中。保持寄存器与FIFO相连,通过 FIFO把事件的时间值送入 HSI_ TIME中。这样,对 HSI_ STATUS和HSIJIME寄存器的访问就能读取事件变化状态和发生时刻。HSI_ MODE寄存器控制变换检测器检测事件的方式。每两位组成一个方式控制字HSI_ STATUS寄存器表示 HSI.O,7HSI.3的四个输入端的状态,每两位表示一个输入端:低位1: 事件出现过;0: 没出现高位 1: 从HIS-TIME读取的事件,此时的输入端为高电平 0: 从HIS-IME读取的事件,此时的输入端为低电平通常,对脉冲信号的记数就利用了检测HSI_ STATUSZH状态变化次数的办法。而ABS系统中,使用了另一种方法:定时器T2也可看作一个16位的事件计数器,其时钟源来自引脚HSI.1,当HS工.1引脚有跳变 (包括正跳变和负跳变)时,其计数值加 1。定时器 2与 HSO单元配合使用,作为事件触发的时间基准,T2的记数值存放在地址OCH(低8位)和ODH(高 8位)的特殊功能寄存器中。当由轮速传感器送入的信号经输入级电路处理后,作为脉冲信号输入时,T2就能对其进行记数,在中断服务程序中读取记数寄存器的值,便能测出车轮转速。在实际应用中,汽车有四个轮速信号同时输入,数字控制器中没有足够多的计数器,就需要扩展一块 8253芯片。8253具有三个功能相同的16位减计数器,每个计数器的工作方式及记数常数分别由软件编程选择。这样,程序初始化时,设定好记数处值和方式控制字,在中断服务程序中就能同时读取四轮的轮速信号,因为每条指令占用时间非常短暂(以微秒计),相对于中断时间(一般为几十毫秒)几乎可以忽略。因此,采用这种方式能够做到对四轮信号的同步测速。中断系统:MCS-96给用户提供了八种型式的中断源,每种中断源都有相对应的中断向量与之对应。中断向量单元中存放的是中断服务程序的入口地址,当允许中断时,任何一个中断源发出的中断请求,将迫使程序转至由对应的向t地址单元的内容所决定的起始地址去执行中断服务程序。CPU对中断控制是通过对中断的特殊功能寄存器和总中断允许位的控制实现的。当跳变检测器检测到一个硬件中断时,则置位中断登记寄存器 INT_ PEND中相应的位,通过读寄存器 INT_ PEND,能确定在任意给定的时间里哪个中断源发出中断;而每个中断源都可以通过对中断屏蔽寄存器工INT_MASK相应位的置位和复位而开放或禁止中断。即某一位为则开放相应的中断源;为0则禁止相应的中断源。中断登记寄存器和中断屏蔽寄存器中各个中断源的位置是一样的,其各位定义如下:一个中断请求能被响应,必须具备以下的条件:首先用El指令开放全部中断;中断登ia/屏蔽寄存器对应位置 1 。CPU响应完中断,执行中断服务程序后,用POPF或RET指令将断点地址送回。高速输出HSO部件:高速输出HSO的功能是能够在预定的时刻触发某一事件。这些事件包括:改变6条输出线 (HSO.0-HSO.5 )上的电平信号、启动A/D转换、使定时器2复位以及触发4个软件定时器中断等。由于HSO主要由专门的硬件来实现对事件的触发,因此,与普通的输出端口相比,具有占用CPU开销少、速度高、使用灵活方便等特点。HSO的输出引脚共有6条即HSO.0-HSO.5, HSOA和HSO.5为双向引线,分别与 HSI.2-HSI.3复用,此两条引线可同时设置为HIS输入允许和HSO输出允许。 与HSO相关的特殊功能寄存器有:定时器T1,定时器T2, HSO命令寄存器,HSO.时间寄存器等。本文,结合上面介绍的中断原理,利用HSO产生软件定时中断,以下将着重介绍命令和时间寄存器的使用。命令寄存器各位定义如下:该命令字节D7位为锁定事件;D6位用以选择HSO事件触发的基准时钟源,为1选择T2,为0选择Ti; D5位用来设置事件触发时所选中通道 (0-7通道)的电平状态 (高或低电平),1为高电平,0为低电平;D4位用来决定事件触发时是否产生中断,为1则申请中断,为0不产生中断;D3至 DO位用来选择触发事件对应的通道号。HSO时间寄存器HSO-TIME用来放在所设置事件触发时刻值。值得注意的是使用HSO-TIME时,即使需立即触发事件,也应考虑硬件执行时间,因此,送往HSO-TIME中的立即数最小都应为0003H。本文的主控软件程序流程主要就是基于 HSO产生软件定时中断这一思想。首先确定中断向量:GSEG AT 200AH;定时器 T1作为系统实时时钟源,每过8个状态周期,其记数值加1,每记数一次时间间隔为(8M 晶振):; 假定中断时间为T,那么中断时间初值3.2.2时钟电路设计时钟频率是单片机器各个部分运行的基准,它使各部分有条不紊的按节奏工作。时钟电路直接影响单片机运行的速率,时钟电路的质量也直接影响单片机系统的稳定性。图3-4 时钟电路连线图时钟状态周期为:3.3 防抱死制动系统轮速传感器选择转速传感器的功用是检测车轮的速度,并将速度信号输入ABS的电控单元。下图(图3-5)所示为转速传感器在车轮上的安装位置。 图3-5 转速传感器在车轮上的安装位置(1)电磁式转速传感器结构传感头的结构如下图(图3-6)所示,它由永磁体2、极轴5和感应线圈4等组成,极轴头部结构有凿式和柱式两种。 图3-6 车轮转速传感器剖视图1.电缆 2.永磁体 3.外壳 4.感应线圈 5.极轴 6.齿圈齿圈6旋转时,齿顶和齿隙交替对向极轴。在齿圈旋转过程中,感应线圈内部的磁通量交替变化从而产生感应电动势,此信号通过感应线圈末端的电缆1输入ABS的电控单元。当齿圈的转速发生变化时,感应电动势的频率也变化。ABS电控单元通过检测感应电动势的频率来检测车轮转速。 电磁式轮速传感器结构简单、成本低,但存在下述缺点:一是其输出信号的幅值随转速的变化而变化。若车速过慢,其输出信号低于1V,电控单元就无法检测;二是响应频率不高。当转速过高时,传感器的频率响应跟不上;三是抗电磁波干扰能力差。目前,国内外ABS系统的控制速度范围一般为15160km/h,今后要求控制速度范围扩大到8260km/h以至更大,显然电磁感应式轮速传感器很难适应。(2)霍尔轮速传感器霍尔轮速传感器也是由传感头和齿圈组成。传感头由永磁体,霍尔元件和电子电路等组成,永磁体的磁力线穿过霍尔元件通向齿轮,如图3-7所示。图3-7霍尔轮速传感器示意图1、磁体 2、霍尔元件 3、齿圈当齿轮位于图中(a)所示位置时,穿过霍尔元件的磁力线分散,磁场相对较弱;而当齿轮位于图中(b)所示位置时,穿过霍尔元件的磁力线集中,磁场相对较强。齿轮转动时,使得穿过霍尔元件的磁力线密度发生变化,因而引起霍尔电压的变化,霍尔元件将输出一个毫伏(mV)级的准正弦波电压。此信号还需由电子电路转换成标准的脉冲电压。 霍尔轮速传感器具有以下优点:其一是输出信号电压幅值不受转速的影响。;其二是频率响应高。其响应频率高达20kHz,相当于车速为1000km/h时所检测的信号频率;其三是抗电磁波干扰能力强。因此,霍尔传感器不仅广泛应用于ABS轮速检测,也广泛应用于其控制系统的转速检测。霍尔式轮速传感器与电磁感应式轮速传感器比较具有以下优点:(1)随着轮速的变化,输出信号的幅值是不变的。(2)频率响应高,响应频率高达20khz,用于ABS系统中可检测到约1000Km/h速度信号,远远满足使用要求。(3)抗电磁干扰能力强,由于输出信号在整个轮速范围内不变,而且幅值较高,所以抗电磁干扰能力很强。鉴于霍尔传感器的比较优点,本设计采用霍尔轮速传感器。3.3.1霍尔传感器的设计 霍尔轮速传感器要包括开关型集成霍尔传感器和线性集成霍尔传感器两种。集成霍尔传感器是在制造硅集成电路的同时,在硅片上制造具有传感器功能的霍尔效应器件,因此使集成电路具有对磁场敏感的特性。霍尔开关电路又称霍尔数字电路,又稳压器、霍尔片、差分放大器,施密特触发器和输出级组成。在外磁场的作用下,当磁感应强度超过导通阀时,霍尔电路输出管导通,输出低电平,之后,B增加,仍保持导通。若外加磁场的B值降低到BRP2,输出管截止,输出高电平。我们称BOP为工作点,BRP释放点。BOP-BRP=BH称为回差。回差的存在使开关电路的抗干扰能力增强。本系统采用的是三通道四传感器布置形式,需要四个传感器。霍尔传感器的组成:传感头,齿圈。传感头由永磁体霍尔元件和电子电路组成。3.3.2霍尔开关电路的选择霍尔轮速传感器的关键元件是霍尔元件,要求它能够输出较大的霍尔电压,而温度漂移要尽可能小,并且要求它后面的电路尽可能的简单一些,这样可以使体积减小提 。高可靠性。本系统选用南京中旭电子公司生产的CS3121型霍尔开关电路。这种开关电路由电压调整电路、霍尔电压发生器、差分放大器、施密特触发器、反向电压保护器、温度补偿电路及集电极开关输出极组成能将磁场信号转变成数字电压输出,对温度和电压的变化更加稳定。其应用参数是:电压电源范围宽VCC4.5V30V; 工作温度范围宽-40125摄氏度; 电压极性反向保护器,无触点、快速响应性好,频率高,寿命长,可直接同TTL、MOS等逻辑电路接口,体积小,安装方便。经过霍尔元件中的信号变化过程:霍尔元件运算放大器施密特触发器输出级本系统选择霍尔开关型传感器其结构原理图为:图3-8霍尔开关电路原理图1引脚接5v电源;2引脚接地; 3接输出霍尔传感器在ABS系统中的接线图为:图3-9霍尔传感器在ABS系统中的接线图霍尔元件与永磁铁封装在一起,经过TTL电路缓冲可以直接传送到单片机的高速输入端口。 车轮轮速传感器又齿圈和霍尔传感头两部分组成,齿圈安装在随车轮一同转动的部件上,如半轴套筒,转向节,制动底盘。为了保证轮速传感器无错误信号输出,安装轮速传感器时应使传感头精确地对准齿圈,应保证它们之间有适当的空气间隙,并要求安装牢固。只有这样才能保证汽车在制动过程中的振动不会干扰和影响传感信号,做到无误的输出。为了避免灰尘和溅泥、水,应适当的密封和润滑措施。 在确定了传感器的安装方案和选择好传感器之后,根据安装的位置,安装的空间的大小以及所用的传感器的技术参数,设计转速传感器的目标齿盘。对齿盘的设计应当有这样的要求:齿盘的设计应保证产生的车速信号的频率在传感器的测量范围内;车速测量的误差要小;使输出的脉冲信号有合适的占空比;便于加工,稳定性好。3.3.3传感器齿盘的设计(1)齿盘齿数的确定: 根据传感器的测量范围,在设计与其配合的齿盘时应保证产生的轮速信号频率在这个范围内,而这个频率是由车轮的轮速和齿盘齿数决定的。 ABS控制转速为:5KM/H300KM/H 传感器采集数据频率:1HZ100KHZ 车速的计算公式: 式中:r车轮的半径 z齿圈齿数 f频率对于确定的系统,为确定的常数。计算齿数的范围: 这样我们可以推出齿数的范围,还应考虑到:机械加工过程中,齿数的选择最好能使机床分度方便,便于加工。为了保证在较低的车速下,仍然能够准确的测量到轮速的变化情况,齿数不能过小。本系统拟选定齿数为100个。(2)齿高、齿宽的确定: 轮速传感器的齿高主要是由传感器产生的信号的强弱,即传感器的功率,以及传感器灵敏度决定的。齿盘的齿宽和齿槽宽度直接影响到传感器输出信号的波形,主要是影响脉冲信号的占空比,占空比过大或过小时,由于汽车行驶过程中,车轮的振动等原因,有可能使传感器输出的信号漏掉脉冲,或一段时间内没有信号输出,使车轮的轮速计算产生误差,因此轮速传感器齿宽的确定十分重要。 在轮速传感器的齿盘的外直径和齿数确定以后,齿盘的齿顶宽和齿槽宽外圆之和就可如下计算: 再根据实际加工时可加工的齿槽宽度来确定齿宽和齿顶宽。34 防抱死制动调压系统工作过程 制动压力调节装置 (简称液压调节器)主要由8个2位2通调压电磁阀、1个双联式电动液压柱塞泵、2个储液室、2个低压储能室、1个电动液压泵和几个单向阀等组成。电动液压泵转速传感器产生的转速信号输入ECU,供ECU监测电动液压泵的运转情况。液压调节阀通过管路与制动主缸和各制动轮缸相连。液压调节器工作原理如图3-10所示。图3-10 液压调节器工作原理图1、助力器 2、主缸 3、三位三通电磁阀 4、回液泵5、限位阀6、电动机 7、回液过滤器 8、油箱9、制动器 (1)常规制动过程 制动系统在常规制动过程中 (未出现防抱死现象),调节器中的各个 2位2通调压电磁阀不通电。其中,4个进液电磁阀处于流通状态,4个出液电磁阀处于断流状态,同时,电动液压泵也不通电运转。此时,自制动主缸输出的制动液可以通过各进液电磁阀直接进入各制动轮缸,各制动轮缸的制动压力将随制动主缸的制动压力而变化,即平时汽车进行的常规制动。 (2) 防抱死制动过程: 在制动过程中,如果电子控制单元 (ECU)根据车轮轮速传感器输入的车轮转速信号判定是否有车轮趋于制动抱死倾向。需要调节制动轮缸的压力时,ECU就使该制动轮缸相对应的进液电磁阀或出液电磁阀通电换位,并自动按以下情况分别进行判断、处理: 建压过程 制动时,通过真空助力器与制动主缸建立制动压力。所有电磁阀均不通电制动压力进入各车轮制动器,车轮转速迅速降低 (此时同常规制动),直到电子控制单元ECU通过计算得知车轮有抱死倾向为止。如图3-11a图3-11a建压过程 保压过程 当ECU通过转速传感器得到信号识别出车轮有抱死倾向时,ECU,发出控制信号关闭相应车轮的进液电磁阀,并让出液电磁阀继续保持关闭状态,该制动轮缸中的制动液压被封闭而使制动压力保持一定。如图3-11b图3-11b保压过程减压过程 如果在保压阶段车轮仍有抱死倾向,则ABS系统进入降压阶段。此时ECU发出控制指令使该制动轮缸相应的进液电磁阀和出液电磁阀都通电换位 (进液电磁阀处于断流,出液电磁阀处于导通),该制动轮缸中的部分制动液就会通过出液电磁阀流入低压储能室,使制动轮缸的制动压力随之减小。与此同时液压泵也开始工作,把低压储能室的制动液重新泵回制动主缸以补偿制动踏板行程损失,此时制动踏板出现抖动 (有抬升或反弹感),车轮抱死程度降低,轮速上升。此过程结束液压泵随之掉电停止运行。如图3-11c图3-11c减压过程 增压过程 为了达到最佳制动效果,当车轮转速达到一定值后(与设定的门限值比较)ECU再次发出控制指令使该制动轮缸相应的进液电磁阀和出液电磁阀都断电,使进液电磁阀处于通流状态,出液电磁阀处于断流状态,制动主缸输出的制动液就会通过进液电磁阀进入制动轮缸,该制动轮缸的制动压力随之增大,轮速再次被制动而下降。通过保压、降压、增压为一个循环,通常ABS系统的压力调节频率为2-4个/秒循环。如图3-11a 在ABS工作期间,ECU根据4个车轮转速传感器反馈车轮转速信号,可以独立地对四个制动轮缸的制动压力进行减小、保持和增大循环调节,将各车轮制动效果控制在最佳状态。 (3)解除制动过程: 当解除制动时,制动踏板松开,制动主缸内的制动压力为零。此时出液电磁阀再次通电处于通流状态,低压储能室的制动液经出液电磁阀返回制动主缸,低压储能室排空,为下一次工作做好准备。3.5 电源设计电子控制单元的核心是单片机,其对供电电源的要求很高。而蓄电池的电压是不稳定的,大电感用电器在断开时会在电路中产生高频振荡电磁波,峰值可达到280V,同时点火电路造成的负脉冲电压峰值可达50100V,并在电气系统中以一定频率出现。因此,设计电源时必须考虑这些问题。系统稳压电源如图3-9.它能把蓄电池提供的不稳定的24V电压变为可供单片机80C196KC使用的高稳定电压4.55.5V。此电压变换电路采用78XX系列集成三端稳压器。三端稳压电源输出电流为100mA3A,稳压系数为0.005%0.02%,纹波抑制比为5668dB,能够较好的满足单片机对电压的需求。图3-12中,C1可以防止由于输入引线较长带来的电感效应而产生的自激。C2用来减小由于负载电流瞬时变化而引起的高频干扰。图3-12电源电路3.6 信号输入电路设计 车轮轮速是ABS系统的主要输入信号,该信号的采集、处理对于整个系统的控制至关重要。为了使采集到的轮速信号能被单片机正确识别,本系统采用的霍尔传感器它是将传感器与信号处理电路制成一体,由于他能直接输出标准方波信号,非常适合于HIS高速通道采集,80c196kc的四个HIS口可以直接接受四个轮速传感器的脉冲信号,并可以同时记录某一时间触发时的状态和时刻。 它们与普通的输入端口有三方面主要差别:(1) HIS不仅能检测某个输入线上的状态变化,而且能同时记录状态发生的时刻。(2) HIS内部设有FIFO寄存器,它和保持器一起可同时记录多达8个事件由cpu在适当的时候读取和处理,(3) HIS可通过它的4条输入线检测多种方式的状态变化。轮速传感器输出的脉冲信号经光电耦合器进行电平转换和信号隔离,缓冲器整形,输入到80c196kc的高速输入端,对输入信号进行逻辑运算和处理。它们之间的信号联系参照下图所示:轮速传感器光电耦合器缓冲器74LS06单片机图3-13轮速信号输入电路方框图输入电路的连线图:图3-14轮速信号输入电路图3.7 电磁阀驱动电路的设计CPU输出的信号非常小,而ass的作动电流则为12安,所以每个输出信号要经放大后才能驱动相应的电磁阀。目前多采用的方法是利用P1口把不占空比的脉冲信号转化为相应幅值的电压信号用以控制三位三通电磁阀,通过三位三通阀位置的改变接通不同的管路来达到增压、保压、减压的目的。这种方法动态响应快,操作简便,需专用的三位三通阀,而且工艺要求高,开发成本高。同时限于现在的知识水平,本文采用另一种方法达到所需要求。 本设计使用P1口输出高低电瓶组合成为不同的状态,来控制油路的通断实现增压、保压、减压的目的。80C196KC的P1口作为准双向的输入输出口,由缓冲器内部口锁存器,内部寄存器和输出缓冲器和输出缓冲器的构成,输出缓冲器和输出缓冲器构成,输出缓冲器内部具有上拉电阻结构当端口数据又0变1时,它能在短时间内产生更强的上拉作用以加速转变过程:输出时,具有锁存作用,即对端口重写数据前保持不变。 对压力的控制归结为对P1.0和P1.1,P1.2和P1.3,P1.4和P1.5的输出状态的控制:其逻辑关系表为: 表 P1口与电磁动作逻辑关系表车轮P1.0P1.1P1.2P1.3P1.4P1.5压力变化左前轮01xxxx保压11xxxx增压00xxxx减压右前轮xx01xx保压xx11xx增压xx00xx减压后轮xxxx01保压xxxx11增压xxxx00减压 由逻辑关系表可以看到如果系统需要对电磁阀进行不同的控制只要对P1口输出不同的字便可。 图3-15电磁阀驱动电路 电磁阀驱动电路如图3-15所示 缓冲单元的设计:图中的74LS06是集电极开路六反相缓冲器,添加它的目的是加大输出电路的带负载的能力,使传输通道与单片机接口的电气匹配为合理。 光电耦合器单元:输出接口隔离技术在开关量输出通道中,为防止现场强电磁干扰或工频电压通过输出通道反窜到控制系统,一般需采用通道隔离技术。 光电耦合器以光电转换原理传输信息,它使信息发生端与接收断电气绝缘电阻可达几百兆欧姆以上,从而对地电位差干扰和电磁干扰有很强的抑制能力,光电耦合的实质是对于干扰噪声的隔离和对有用信号形成通道,是抗干扰措施的重要方法之一,并且信号传输速度高、价格低、接口简单,故在输出端设计了光电耦合电路。 光电耦合器有二级管二级管型、二级管三级管型、二级管达林顿管型以及二级管可控制等类型,根据系统要求情况,本设计采用了光电耦合器4N35,其正向电流为:60mA,电流传输比为100%,电磁阀的驱动电流为1.53A,晶体管2SD880的电流放大倍数为60300,光电耦合器输入端限流电阻,其阻值由下式: 式中:输入电压 为输入端发光二级管正向导通压降。一般为1.5V左右 为驱动器的压降 为输入端正向工作电流,取15mA经计算Ri取50光电耦合输出端负载电阻:式中:电源电压+5V 为 三极管饱和时集电极和发射级之间的压降,取0.3V 15mA经计算取Rj=350 输出通道的隔离及保护措施一方面防止了最小系统干扰信号沿正向通路的传输,同时也隔离了驱动电路运行过程中产生的干扰脉冲对前向通道原件的影响,所以隔离保护作用是双向的 。 驱动电路单元:构成驱动电路的主要器件是功率晶体管、晶闸管、继电器或者是功率集成电路,从电路结构的复杂性、器件功能、可靠性以及价格等因素考虑,晶体管放大电路有共基、共集和共射级三种电路形式,其中共射极放大电路具有较好的功率放大能力,故此采用共射极放大电路作为abs系统的驱动环节的基本形式。 光电耦合器的最大输出电流为15mA,电磁阀的工作电流为1.53A所以每个输出控制信号要经过功率放大后才能驱动相应的电磁阀。考虑到实际应用中的影响,选择为1.5倍,则电磁阀的三极管的电流的放大倍数为: 据此本系统选择了2SD880三极管来驱动ABS电磁阀,其最大允许通过电流为3A,放大倍数是603003.8 泵电机驱动电路的设计 根据ABS系统对电动泵的驱动要求,泵驱动电动机在管路减压时将对蓄能器供油以保证它的高压状态。系统选用了用继电器来控制电动机的工作与停止状态。 继电器的选型:根据泵驱动电动机的工作电压和工作电流的大小和接点工作电压和工作电流的大小,选择了型号为:J2C-21F/012的继电器。其电参数为:额定工作电压为:12V(DC),线圈电阻为400,吸合电压为9.8V,线圈消耗的功率为0.36W。接点负荷电压28V,电流为3A,其电路与图如图,根据继电器的额定工作电压和额定工作电流,可以确定继电器的工作电流为:30mA,7407可以向光电耦合器输入1015mA,光电耦合器的TIL117的电流传输比为50%,所以它的输出电流为5mA10mA,经过晶体管的电流放大就可以满足电流驱动要求。图3-16泵电机驱动电路 光电耦合器的输入输出电阻的计算同3.6章。 二极管D1的作用是保护晶体管T,当继电器J吸合时,二极管D1截止,不影响电路工作继电器释放时由于继电器线圈存在电感这时晶体管已经截止,所以会在线圈的两端产生较高的感应电压,这个感应电压的极性是上负下正,正端接在T的集电极上,当电感电压与Vc之和大于晶体管TD的集电极反向电压时,晶体管可能会损坏,加入二极管D后继电器线圈产生的感应电 流由二极管D流过,因此不会产生较高的感应电动势,晶体管得到保护。3.9 ABS系统报警LED灯设计 LED是计算机控制系统常用的显示器,一般其正向压降为1.22.5V,通过LED的电流的强弱决定了LED的发光强度,其驱动电路图如下:图3-17 LED报警灯驱动电路 74LS06为输出反相驱动器,当P1.6为高电平时,74LS06输出低电平,LED发光。当单片机的P1.6为低电平时74LS06没有电流流过,LED不发光,其限流电阻的计算如下: 其中为电源电压 为LED正向压降为LED驱动器的压降 为LED的工作电流取 =5V =2V =0.3V =10mA则 因此选择300以使更有效的限流。3.10 EPROM和RAM的扩展 80C196KC本身不具备EPROM他必须外接程序和数据存储器才能工作。80C196KC的存储空间为64K字节,因此需要16位地址线和16位数据线,为减少管脚,采用了地址与数据线分时复用的方式,同时通过下列专门管脚输出必要的控制信号。P3口:作为数据线和地址线低8位,复用时必须外加地址锁存器。P4口:作为数据线和地址线高8位,复用时必须外加地址锁存器。ALE:提供地址锁存使能信号。: 存储器读信号:存储器写信号。在整个写周期内部有效,而仅在写偶地址字节时才有效,系统出现的是还是由结构寄存器CCR决定。存储器芯片的标准主要应从存储器类型、容量、速度、价格的高低、功耗的大小以及对电源的要求等几个方面进行考虑,总的原则是在满足技术指标的条件下,尽量选用价格低廉、功耗小、电源种类少 ,使用方便的芯片。一般情况下,一个实际应用系统中大都包括RAM和ROM,ROM用于存放用户已调试好的固定应用程序或表格、常数,而RAM用于存放需要调试的临时程序、现场采集的各种信息及处理的中间结果或待输出的最后结果。本系统须同时扩展ROM和RAM来存储程序和数据,选择存储器容量需根据系统的需要来决定,即由程序量的大小及数据的多少给以确定,微机的存储器系统通常由多个存储器芯片组成,每一个存储器芯片的容量随型号的不同而相异本系统需要大量的采集 、处理、比较、控制程序,以及需要存储故障编码,故选用了8K的程序存储器和8K的数据存储器。存储器速度是指存储器从受到有效地址到输出引脚上出现有效数据的时间间隔,这一时间间隔又称为存储器的存取时间。速度是选择存储器的重要指标之一。虽然一般情况下单片机可与任何速度的存储器匹配工作,但对速度慢的芯片需要插入等待时间TW,这样就浪费了大量的主机时间,影响了CPU的工作速度。在实际中应尽量选用能与单片机工作速度匹配的存储器芯片,单片机与存储器芯片的速度匹配问题实际上是CPU与存储器的时序配合问题。2764EPROM芯片是容量为8Kx8的EPROM芯片,紫外线擦除,电编程,采用双列直插式封装,共28只引脚。地址线为A0A12,工作电压为+5v,编程电压为+21v,最大工作电流为100mA,标准读出时间为250ns,也有为200nns的 ,2764引脚图如图所示。引脚中的PGM为编程信号线,当CE和PGM均为TTL低电平时,芯片处于编程模式。80C196KC单片机的P3,P4口向片外EPROM(2764)RAM(6264)提供地址总线,而P3口又单独提供数据总线,因为P3口是一口分时两用,故在单片机与存储器之间要配以地址锁存器(74LS373)。因为2764和6264的寻址范围均为8KB,所以地址总线为13根(A12A0)其中,A7A0受74LS373控制。2764存放80C196KC单片机应用系统的全部程序,由专用的EPROM写入器写入;6264用于存放数据,一般供数据采集与处理子系统使用。系统运行时,80C196KC单片机的CPU只能以读的形式访问2764,当执行读操作作用ALE信号由低电平转成高电平时,74LS373便有了锁存地址的可能性,当ALE又变为低电平时,地址被锁存,=0期间,2764中的程序以二进制数据的形式出现在数据总线上,信号在由0到1时,数据被CPU读取。对于6264而言,80C196KC单片机不仅可以读它的内容,还可以随时写入数据,2764和6264的存储空间地址分配:表 存储器地址分配表:地址位A15 A14A13A12A11A10A9A8A7A6A5A4A3A2A1A0EPROM地址低限0010000000000000EPROM地址高限0011111111111111RAM地址低限0100000000000000RAM地址高限0111111111111111 由此可得80C196KC的A14=0时,向2764提供片选信号,存储空间的地址变化范围是2000H3FFFH,当A14=1时,向6264提供片选信号,存储空间地址在4000H7FFFH范围内变化,总共有16KB的存储空间被利用。3.11 故障诊断硬件电路设计随着汽车控制电子化的发展,一方面,汽车电控系统日趋复杂,给汽车维修工作带来了越来越多的困难,对汽车维修技术人员的要求越来越高:另一方面,电子控制系统的安全容错处理,汽车不能因为电子控制系统自身的突发故障导致汽车失控和不能运行。针对这种情况,在进行汽车电子控制系统设计的同时,增加了故障自诊断功能模块。它能够在汽车运行过程中不断监测电子控制系统各组成部分的工作情况,如有异常,根据特定的算法判断出具体的故障,并以代码形式存储下来,维修人员可以利用汽车故障自诊断功能调出故障码,快速对故障进行定位和修复。因此,从安全性和维修便利的角度来看,汽车电控系统都应配备故障自诊断功能。当今的计算机控制系统非常复杂。为了诊断这些系统而使用计算机控制。以前的方法将耗费无尽的时间。为此,大多数ABS的计算机控制都有自诊断能力。进入一种自测模式,计算机能够评定本身及整个ABS电控系统运行。故障诊断功能就是利用ECU监视轮速传感器、ECU和电磁阀各组成部分的工作情况,发现故障后自动启动故障运行程序,不仅可以保证制动装置在有故障的情况下可以继续行驶,而且还可以向驾驶员和维修人员提供故障情况。汽车正常运行时,ECU的输入、输出信号的电压值都有一定变化范围。当某一信号的电压值超出了这一范围,并且这一现象在一段时间内不会消失,ECU便判断为这一部分出现故障。ECU把这一故障以代码的形式 (此代码为设计时已经约定好的)存入flash存储器,同时,通过故障指示灯提醒驾驶员和维修人员电控系统中出现故障。(1)传感器的故障由于传感器本身就是产生电信号的,因此,对传感器齿圈的故障诊断不需要专门的线路,而只需要在软件中,编制传感器输入信号故障识别程序,判断车轮脉冲个数是否基本相同,即可实现对传感器齿圈故障的诊断。对于传感器断路与短路故障的诊断,就需要附加额外的电路。轮速传感器电阻值为1.27K, R标准电阻选为 510,电阻值选的偏低,电路易于传感器短路故障测量。图3-18 传感器故障检测由电路图3-18可知,在传感器没有断路或短路故障时,送至A/D转换入口的电压值为:取0.9U (2.12V)电压值作为传感器线圈部分短路基准值(完全短路U为0) , 小于此电压值即判断传感器有短路故障。取0.9 (2.97V)电压值作为传感器线圈断路基准值(完全断路U为3.3V),大于此电压值即判断传感器有断路故障。(2)电子控制单元ECU故障CPU如果发生故障,控制程序就不可能正常运行,CPU处于异常工作状态。对于CPU内部的程序跑飞这一可能故障,采用内部WATCH DOG对程序进行监测,一旦程序跑飞,在WATCH DOG定时时间到后,CPU就会重新启动,重新对自己及其外部电路进行初始化 对于由于电压不稳定而造成的CPU故障,利用IMP811设置了电压监测电路,当CPU电压低于1.1V时,产生一次非屏蔽中断,对故障代码进行存储。外部中断又分为非屏蔽中断和可屏蔽中断。可屏蔽中断产生中断请求时,CPU的 IF=O(禁止中断),则CPU将不响应这类中断。而非屏蔽中断是不受工F限制的,不论IF是什么,CPU一定要响应。3.12 硬件抗干扰设计汽车防抱死制动系统的工作环境比较复杂,其应用的电磁兼容性、可靠性就成为一个非常突出的问题。影响系统可靠运行的主要因素是来自系统内部和外部的各种电气干扰,以及系统结构设计、元器件选择、安装和外部环境条件等。这些因素对制动系统造成的干扰后果主要表现在下述几个方面。(1) 数据采集误差加大干扰侵入单片机系统测量单元模拟信号的输入通道,叠加在有用信号之上,会使数据采集误差加大。(2) 控制状态失灵一般单片机输出的控制信号较大,不易受到外界的干扰,单片机输出的控制信号依据某些条件的状态输入信号和这些信号的逻辑处理结果。若这些输入的状态信号受到千扰,引入虚假状态信号,将导致输出控制误差加大,甚至控制失常。在防抱死制动控制盒中,假如踏板开关检测电路受到千扰,使单片机出现误判断,可能会刹不了车。(3) 数据受干扰发生变化在单片机系统中,由于RAM存储器是可读可写的,因此在干扰的侵害下,RAM中的数据有可能篡改,程序、常数存于程序存储器EPROM中,避免了这些数据受干扰破坏。但是,对于内RAM,外扩RAM中的数据都有可能受到外界干扰而破坏。例如单片机的复位端 (/RESET)没有特殊抗干扰措施时,干扰侵入该端口,虽然不易造成系统复位,但会使单片机内特殊功能寄存器状态改变,导致系统工作不正常。(4) 程序运行失常程序计数器PC的正常工作,是系统维持程序正常运行的关键所在。若外界干扰导致PC值的改变,则会破坏程序正常运行。由于受干扰后的PC值是随机的,因而导致程序混乱。通常的情况是程序执行一系列毫无意义的指令,最后进入死循环,这将使输出严重混乱或系统失灵。从电磁场的观点看,汽车防抱死制动控制盒所处的环境是个比较复杂的电磁空间。有来自汽车内部各种电子设备发出的电磁波,也有来自外部空间的电磁辐射。对汽车防抱死制动控制盒的设计势必要考虑电磁兼容的设计。所谓电磁兼容性 (简称 EMC,俗称抗电磁千扰或抗干扰)是指电子装置在预定的工作环境条件下,既不受周围电磁场的影响,也不影响周围环境,不发生性能变异或误动作,而按设计要求正常工作的能力。电磁兼容性又称电磁相容性。单片机系统常用的抗电磁千扰的硬件措施有滤波技术、去祸电容、屏蔽和隔离技术、接地技术等。(1)滤波技术滤波器主要采用的是RC滤波器,在信号采集电路中采用了RC高通滤波器。(2)去祸电容数字电路信号电平转换过程中会产生很大的冲击电流,并在传输线和供电电源内阻上产生较大的压降,形成严重的千扰。为了抑制这种干扰,在电路中适当配置去祸电容。在防抱死制动控制盒硬件中,在印制电路板的各个集成电路中配置了0.1的去耦电容。去祸电容一方面提供和吸收该集成电路开门关门瞬间的充放电能量,另一方面旁路掉该器件的高频噪声。(3)屏蔽和隔离技术屏蔽技术可以抑制外部电磁干扰的作用。屏蔽是用屏蔽体把通过空间进行电场、磁场或电磁场耦合的部分隔离开来,割断其空间场的耦合通道。良好的屏蔽是和接地紧密相连的,因而可以大大降低噪声耦合,取得较好的抗干扰效果。屏蔽的方法通常是用低电阻材料做成屏蔽体,把需要隔离的部分包围起来。在本系统中采用了铝盒将内部电路板屏蔽起来,对外只留有两个插座。铝盒盒盖用铣床铣出槽,并且盒盖和盒体之间、盒体和插座之间使用了导电橡胶,以提高盒体的密封性。双绞线有抵消电磁感应干扰的作用,但两线间的分布电容较大,因而对静电干扰几乎没有抵抗能力。屏蔽线对静电干扰有强的抑制作用,但对电磁感应干扰抑制能力不及双绞线,尤其在低频情况下,几乎没有屏蔽效果。控制盒与汽车之间采用屏蔽双绞线连接,这种双绞线综合了双绞线和屏蔽线两者的优点,是较理想的信号线。信号的隔离目的之一是从电路上把干扰源和易干扰的部分隔离开来,使单片机与现场仅保持信号联系,但不直接发生电的联系。隔离的实质使把引进的干扰通道切断,从而达到隔离现场干扰的目的。常用的隔离方式有光电隔离、变压器隔离、继电器隔离等。控制盒中采用的是光电隔离方式,使用的光耦器件是TLP521(4)接地技术接地技术是抑制噪声的重要手段,良好的接地可以在很大程度上抑制系统内部噪声祸合,防止外部干扰的侵入,提高系统的抗干扰能力。反之,若接地处理得不好,反而会导致噪声祸合,形成严重干扰。在防抱死制动控制盒研制的前期,正是由于接地没有处理好,导致了电磁兼容试验始终难以通过。经过改进后,顺利通过了试验。因此,在抗干扰设计中,对接地方式应予认真考虑。电气设备中的“地”,通常有两种含义:一种是“大地”,另一种是“工作基准地”。所谓“大地”,是指电气设备的金属外壳、线路等通过接地线与地球大地相连接。这种接地可以保证设备和人身安全,提供静电屏蔽通路,降低电磁感应噪声.而 “工作基准地”是指信号回路的基准导体 (如控制电源的零电位),又称 “系统地”,这时的所谓接地是指将各单元、装置内部各部分电路信号返回线与基准导体之间的连接。这种接地的目的是为各部分提供稳定的基准电位。对这种接地的要求是尽量减小接地回路中的公共阻抗压降,以减小系统中的干扰信号公共阻抗祸合。接地的目的有三个:其一是为各电路的工作提供基准电位:其二是为了安全;其三是为了抑制干扰。控制盒采用电容接地-屏蔽接地方案。经过电容器将工作地与大地相连。接地电容主要是为高频干扰分量提供对地通道,抑制分布电容的影响;但电容对低频仍是开路。选用的电容是0.1的瓷介电容。盒体与汽车+24V供电电源的零电位相连,可充分抑制静电磁感应的干扰。接地点采用的并联一点接地。分析如下:任何导体都有阻抗,当其中流过电流时,导体中便会出现电压梯度。对于两个分开的接地点,电流越大,两点间的电位差也就越大。此外,这种电位差还与电流频率有关,当在高频时由于导线上的分布电感的加大,电位差也就越大。图3-19 串联一点接地方式 图3-20 并联一点接地方式串联一点接地如图3-19所示,其中,,分别表示各地线段的等效电阻,A, B, C各点的电位为 显然,串联一点接地方式会导致各接地点电位不同,而且还要受其它电路工作电流的影响。图3-20是并联一点接地方式,各电路的电位仅与本电路的地电流和地电阻有关。 这种接地方式避免了各个工作电路的地电流祸合,减少相互干扰。因此,在低频电路中采用这种接地方式较为适合。(5)提高总线的抗电磁干扰能力当总线处于高阻状态即悬空状态时,比较容易接受外界的电磁干扰。当系统受到外界干扰而引起程序乱飞,当乱飞空间超出系统程序存储器的地址空间时,程序存储器全部关断,致使数据总线处于高阻状态。外界的电磁干扰信号很容易通过数据总线进入 CPU,引入虚假的程序指令,对程序运行造成更加严重的破坏。因此在系统中,对数据总线和其它输入口配上了上拉电阻,使总线具有稳定的高电平,同时有助于抑制静电干扰和削弱反射波干扰。(6)印刷电路板抗干扰技术印刷电路板的布局和布线对系统的抗千扰性是至关重要的。采用以下方式来提高抗干扰性能。A. 印制板上的器件应按电路工作顺序排列,减小各级之间的电磁祸合,力求器件安排紧凑、密集,以缩短引线; B. 数字电路和模拟电路分开布局。 C. PCB板布线时,信号线和功率线分开布线,不能太近,尽量减小信号

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号