基于UG的铣床夹具的虚拟设计及运动仿真

41页 14000字数+说明书+任务书+开题报告+UG三维图建模+7张CAD图纸【详情如下】

UG三维图建模.rar

任务书.doc

基于UG的铣床夹具的虚拟设计及运动仿真开题报告.doc

基于UG的铣床夹具的虚拟设计及运动仿真说明书.doc

夹具1装配图.dwg

夹具2装配图.dwg

封面.doc

工艺工序卡.xls

支撑板 .dwg

支架1.dwg

支架2.dwg

计划周记进度检查表.xls

齿轮泵毛坯.dwg

齿轮泵零件图.dwg

摘 要

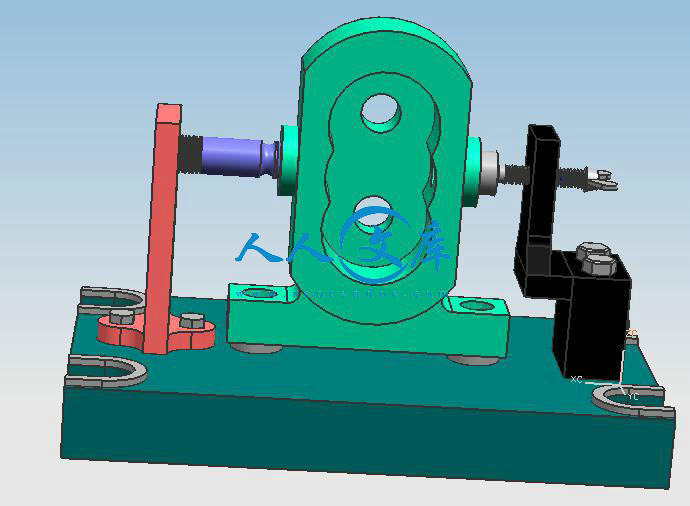

本次设计内容涉及了机械加工工艺及机床夹具设计、UG运动仿真等多方面的知识。设计内容主要包括泵体零件的结构分析,工艺设计、工序阶段的划分,铣床专用夹具的设计,相关零部件的三维建模与装配,装配图的绘制及运动仿真等。

齿轮泵体是组成机器的重要零部件,零件的加工质量将直接影响机器的性能、精度和寿命。因此本次任务是通过对零件结构进行具体分析,设计出合理的加工工艺方案及方便,高效的工装夹具,保证零件的加工质量。在设计夹具时须根据零件的结构尺寸及材料性质合理选择定位方式,定位元件与定位机构,及夹紧机构 。在其设计过程中三维辅助设计软件的运用是不可或缺的环节,UG软件是现今最成功的CAD/CAM软件之一,可以进行建模、装配、运动仿真、模拟加工等,在现代的机械加工中有广泛的应用。本文利用UG软件对零件与夹具体进行模型设计、装配、运动分析,并把三维图形转换成二维工程图。

关键词:工艺设计;铣床夹具;三维建模;运动仿真

目 录

摘 要III

ABSTRACTIV

目 录V

1 绪论1

1.1 机床夹具的概述1

1.2 国内外发展及研究状况1

1.3 本课题的主要内容1

2 零件的工艺分析及规程设计2

2.1 零件的作用2

2.2 零件的工艺分析2

2.3 零件的生产类型3

2.4 毛坯的制造形式的确定3

2.5 零件加工余量、工序尺寸及毛坯尺寸的确定3

2.6 定位基准的选择4

2.6.1 精基准的选择4

2.6.2 粗基准的选择5

2.7 工艺路线的拟定5

2.8 切削用量及基本工时的确定6

3 专用夹具设计17

3.1 设计机床夹具的目的17

3.2 机床夹具的设计要求17

3.3 铣前后端面的专用夹具设计17

3.3.1 问题的提出17

3.3.2 定位基准的选择17

3.3.3 切削力与夹紧力的计算17

3.3.4 定位误差分析与计算19

3.3.5 夹具设计及操作简要说明19

3.3.6 专用夹具相关零部件的设计分析与三维建模20

3.4 粗铣2×M16螺纹孔外侧端面专用夹具设计25

3.4.1 定位基准的选择25

3.4.2 定位基准的选择25

3.4.3 切削力及夹紧力的计算26

3.4.4 定位误差分析与计算27

3.4.5 夹具设计及操作简要说明27

4 运动仿真30

4.1 UG的概述30

4.2 运动仿真与分析30

4.2.1 专用铣床夹具1夹紧装置的运动仿真30

5 结论34

5.1 结论34

5.2 不足之处及展望34

致 谢35

参考文献36

附 录37

1 绪论

1.1 机床夹具的概述

在机械制造的切削加工、检验、装配、焊接和热处理等工艺过程中,要使用大量的夹具来安装加工对象,使其占有正确的位置,以保证零件和产品的加工质量,并提高生产率,从而提高其经济性。把工件迅速固定在正确位置上,完成切削加工、检验、装配、焊接和热处理等工作所使用的工艺装备称为夹具。把机床上用来完成工件装夹任务所使用的工艺装备称为机床夹具。

随着我国现代工业技术的发展,对机械传动装置的技术性能和经济指标提出了越来越高的要求,普通机床夹具已经不能满足现代工业大批量高效生产的需要,而研制新型专用夹具是机械行业中重要的课题之一。

1.2 国内外发展及研究状况

我国国内的夹具始于20世纪年代,当时建立了面向机械行业的天津夹具厂,和面向航空工业的保定向阳机械厂,以后又建立了数个生产专用夹具元件的工厂。在当时曾达到全国年产专用夹具元件800万件的水平。20世纪80年代以后,两厂又各自独立开发了适合NC机床、加工中心的孔系组合夹具系统,不仅满足了我国国内的需求,还出口到美国等国家。当前我国每年尚需进口不少NC机床、加工中心,而由国外配套孔系夹具,价格非常昂贵,现大都由国内配套,节约了大量外汇。

从国际上看俄国、德国和美国是夹具的主要生产国。当前国际上的夹具企业均为中小企业,专用夹具、可调整夹具主要接受本地区和国内订货。有关夹具和专用夹具的产值和贸易额尚缺乏统计资料,但欧美市场上一套用于加工中心的央具,而专用夹具的大型基础件尤其昂贵。由于我国在专用夹具技术上有历史的积累和性能价格比的优势,随着我国加入WTO和制造业全球一体化的趋势,特别是电子商务的日益发展,其中蕴藏着很大的商机,具有进一步扩大出口良好前景。

1.3 本课题的主要内容

⑴初步了解熟悉机床夹具发展状况;

⑵进行零件进行工艺分析并制定加工工艺规程;

⑶分析设计铣前后端面的铣床夹具定位方式、夹紧方案,计算切削力、夹紧力并使用UG进行三维建模、装配并生成爆炸视图;

⑷分析设计铣螺纹外端面的铣床夹具定位方式、夹紧方案,计算切削力、夹紧力并使用UG进行三维建模、装配并生成爆炸视图;

⑸使用UG进行运动仿真并分析;

⑹对之前所做的毕业设计进行总结。

2 零件的工艺分析及规程设计

2.1 零件的作用

本课题所设计的零件是齿轮泵体零件,齿轮泵体是组成机器的基础零件,其作用是将机器和部件中的轴,齿轮等有关零部件联成一个整体,并使之保持正确的相对位置,彼此协调工作,以传递动力、传递力矩、完成机器或部件的预定功能。所以要求箱体零件要有足够的刚度和强度,良好的密封性和散热性。因此,箱体零的加工质量将直接影响机器的性能、精度和寿命。

2.2 零件的工艺分析

本齿轮泵零件的材料为HT200,硬度190HBS,属于脆性材料,零件的外观形状较为复杂,尺寸不大,因此不能进行锻造和冲压。但零件的铸造性能和切削加工性能优良,故可进行铸造毛坯。以下是零件所需要加工的表面、表面的加工精度以及各加工表面之间的位置要求:

川公网安备: 51019002004831号

川公网安备: 51019002004831号