仿真式多自由度云台结构设计

20页 9100字数+说明书+外文翻译+7张CAD图纸【详情如下】

X轴安装架改A2.dwg

云台装配图A0.dwg

仿真式多自由度云台结构设计论文.doc

垂直左轴改A2.dwg

外文翻译--非圆齿轮与机械压力机运动学优化.doc

多自由度云台A0.dwg

扇齿A2.dwg

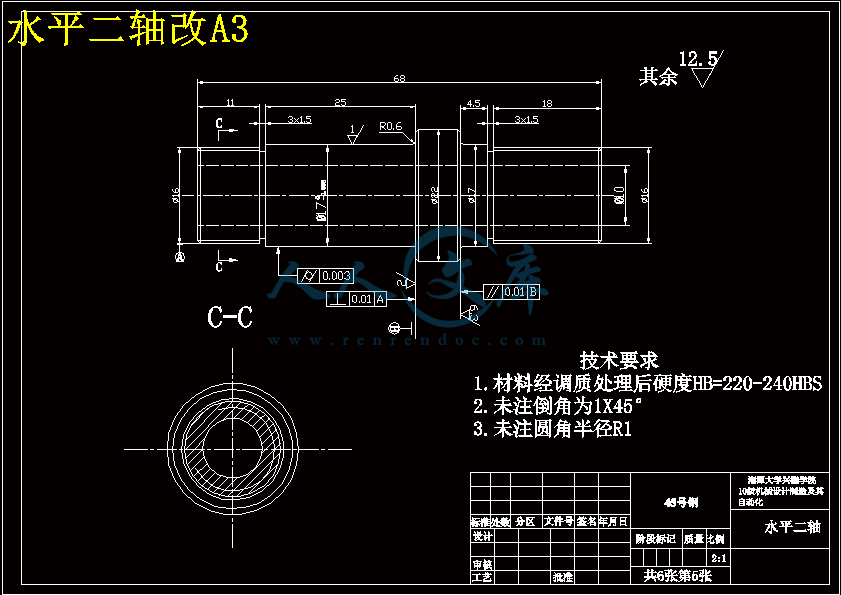

水平二轴改A3.dwg

水平齿轮A2.dwg

目录

摘要.………………………………………………………………………………………………1

前言.………………………………………………………………………………………………2

第一章 绪论.………………………………………………………………………………….3

第二章 产品的技术指标和技术参数……………………………………………….4

第一节 数控云台的技术指标..……………………………………….…………..4

第二节 可行性论证及技术经济分析………………………………..………….4

第三章 云台总体方案的设计……...……………………………………………….….5

第一节 云台设计方案的提出…...……………………………………………...5

第二节 云台设计方案的论述.……………………………………………….....5

第四章 机械部分的设计………...…………………………………………………….....7

第一节 步进电机的选用………………………………………………….…….....7

第二节 减速机构传动系统设计………………………………………………....9

第三节 轴的设计……………………………………………………………….....14

第四节 轴承的设计…………………………………...………………………......15

第五章 总结………….……………………………………………………………………...18

第六章 外文翻译…………………………………………………………………………..19

附录一 英文文献翻译……………………………………………………………19

附录二 英文文献原文……………………………………………………………23

第七章 参考资料………………………..………………………………………………....32

摘要:

本次毕业设计是设计闭路电视监控系统中的前端设备——数控云台,此设计根据数控云台的工作环境、机械指标、设计参数和主要技术要求,采用室内智能球型云台。球型外壳能减少灰尘及各种干扰,日常维护方便,可达到隐蔽监视的目的,云台在水平方向可连续350无级变速扫描,并设有设置摄像点的功能。本设计介绍了数控云台的传动原理、结构特点和功能,并对步进电机的特点作了简单的介绍。

关键词:闭路电视系统 数控云台 步进电机

ABSTRACT:

This graduation project is to design a numerical control (NC) sputnik of the closed-circuit video tape system.The project based on the work condition's、the mechanical guideline、the design parameter and the primary technical acquirements.The intellectual spherical sputnik for indoor was applied to the project.The spherical husk can reduce dust and all kinds of disturb,it is easy to maintain,it can spy in hidden place.In horizon,it can successively scan a round in sleepless timing,and have the function of Preset Positions.The project introduce drugging principle construction features and the function of NC sputnik.It simply introduce repeating motor.

KEYWORDS:

Closed-circuit videotape system, Numerical control sputnik, stepping motor 前 言

随着科学技术的不断发展,人们已经不满足于电话通信,对信息传输的要求,不但要求听到对方的声音,更希望看到对方的形象,而且还要看到对方活动的现场。黑白图像早己不能满足人们的要求,人们希望看到的是对方的彩色图像。

监控电视主要是对机要部门、商场、货场、生产等部门的监视、控制和报警。最简单地监控系统是由一架摄像机和一台监视器,中间馈线连接而组成。一般的监控系统都是比较复杂的。它可以完成的功能也是比较多的。

目前,图像通信与监控系统已逐渐普及到了文化教育、工农业生产、交通运输管理、医疗卫生、水下作业、铁路现场、公安系统等国民经济的各个部门。由于图像通信与监控系统,具有形象直观.安全可靠,效率高等一系列优点,它在我国现代化建设中,特别在通信现代化,管理现代化中无疑 云台是承载摄象机进行水平和垂直两个方向转动的装置。云台内装两个电动机。这两个电动机一个负责水平方向的转动,另一个负责垂直方向的转动。水平转动的角度一般350。,垂直转动则有土45。,土35。、土75。等等。水平及垂直转动的角度大小可通过限位开关进行调整。

云台的分类大致分为室内用云台及室外用云台。室内用云台承重小,没有防雨装置。室外用云台承重大,有防雨装置。有些高档的室外云台除有防雨装置外,还有防冻加温装置。为适应安装不同的摄象机及防护罩,云台的承重应是不同的。因而应根据选用的摄象机及防护罩的总重量来选用合适承重的云台。室内云台的承重量较小,云台的体积和自重也较小。室外用云台因为肯定要在它的上面安装带有防护罩(往往还是全天候防护罩)的摄象机,所以承重量都较大。它的体积和自重也较大。

目前出厂的室内云台承重量大约1.5KG—7KG左右。室外用云台承重量大约7KG—50KG左右。还有些云台是微型云台,比如与摄象机一起安装在半球型防护罩内或全天候防护罩内的云台。

一般的云台均属于有线控制的数控云台。云台的转动是通过在控制室操作控制器,将控制电压通过多芯电缆直接加到云台内的步进电机上,或者通过通信电缆控制远端的解码器,再又解码器经局部多芯电缆将电压加到云台内的电动机上,从而实现云台的旋转。

还有的云台内装继电器等控制电路,这样的云台往往有六个控制输入端。一个是电源的公共端,另四个是上、下、左、右端。还有一个则是自动转动端。当电源的一端接在公共端后,电源另一端接在“自动”端后,云台将带动摄象机头按一定的转动速度进行上、下、左、右的自动转动。

在电源供电电压方面,目前常见的有交流24V和220v两种。云台的耗电功率一般是承重量小的功耗小,承重量大的功耗大。目前,还有直流6V供电的室内用小型云台,可在其内部安装电池,并用红外遥控器进行遥控。目前大多数云台仍采用有线遥控方式。云台的安装位置距控制中心较近,且数量不多时,一般采用从控制台直接输出控制信号进行控制。而当云台的安装位置距离控制中心较远且数量较多时,往往采用总线方式传送编码的控制信号并通过终端解码解出控制信号再去控制云台的转动。

第二节 可行性论证及技术经济分析

智能高速球云台的优点:

(1)普通云台的监视范围有限,在云台的正下方存在死点,而智能高速球云台在水平方向上可以连续360度无级变速扫描,不存在任何死点。

(2)普通云台多为匀速云台,只能以10RAD/S左右的固定速度进行扫描,无法应付突发事件的发生。而智能高速球云台可以在0.5度—125RAD/S的可变速搜索目标。

(3)普通云台过于暴露,往往给被监视者以反感,且使人轻而易举得发现当前摄象机的位置;而智能高速球云台采用的是球型液态金属镀膜单反防护罩,使人根本看不到里面的摄象机,它既隐藏了摄象机,又具有极好的装饰效果,特别适合银行、机场、商店、广场等隐蔽性的监视和跟踪。

(4)普通云台通常没有预置摄象点的功能,而智能高速球云台则可以有预置摄象点。

综上所述,球型云台比普通云台更有使用价值!

第三章 云台总体方案的设计

第一节 云台设计方案的提出

初步确定水平轴和垂直轴分别使用反应式步进电机作驱动源,并利用齿轮减速机构,以细分步进电机的步距角。垂直转动轴与齿轮的连接是用一对背靠背的角接触球轴承,水平转动轴是用与支架连滑动轴承接。分别用水平支架和垂直支架支承摄象机。外部采用吊装支承,外型仿效球型云台的设计。

第二节 云台设计方案的论述

步进电机是机电一体化产品中的关键组件之一,是一种性能良好的数字化执行元件。其特点是输入一个脉冲就转动一步,即转子转过一个相应的步距角。实际上,驱动步进电机的开关是晶体管,开关信号由数字集成电路或微机产生。通过前面的介绍可以看到,步进电机是一种把开关激励的变化变换成为梢确的转子位置增量运动的执行机构。与能够实现类似功能的其他部件相比,使用步进电机的控制系统有下面几个明显的优点:

通常不需要反馈就能对位置或速度进行控制。

位置误差不会积累。

与数字设备兼容。

步进电机的品种规格很多,按照它们的结构和工作原理可以划分为磁阻式(也称反应式或变磁阻式)电机、混合式电机、永磁式电机和特种电机等四种主要型式。

反应式步进电动机由于其结构简单和经久耐用,所以是目前应用最普及的一种步进电动机。这种电动机按变磁阻原理工作,于是有的国家又称之为变磁阻步进电动机。其优点是;力矩—惯性比高;步进频率高,频率响应快;不通电时转子能自由转动;机械结构简单、寿命长;能双向旋转;有适量阻尼;正常电机无失步区。缺点是:不通电时无定位力矩;每步有振荡和过冲。

永磁式步进电动机特点:功耗较小,在断电时仍有定位转矩,但是步距角大,需供给正负脉冲电源,启动和运行频率较低。

混合式电机特点:转矩大,步距角小,运行频率高,功耗低及有自锁功能,但需有正负电脉冲供电,结构复杂,价格高。

比较以上各种电机,决定选择反应式步进电机作为驱动摄象机的动力源。

摄象机的脉冲当量等于步进电动机的步距角除以传动比,为使摄象机达到较小的脉冲当量,利用齿轮减速机构,细分步距角以达到目的,同时降低驱动齿轮的转速,提高转矩。垂直轴上的一对轴承主要用于承受轴向力;水平轴采用滑动轴承,可以减小径向空间尺寸。

整个云台采用吊装球型设计,其优点如下:

最大限度地减少灰尘和外来的干扰,使云台寿命大大延长,也使系统的可靠性进一步提高。

球型防护罩采用内侧单面镀膜工艺,有利于隐蔽监视。

防护罩表面进行防静电处理,可以防止灰尘吸附,日常维护简单

防护罩降低了云台的转动噪音。

第七章 参考文献

濮良贵、纪名刚主编。《机械设计》第六版,北京,高等教育出版社。2000年

孙桓、陈作模主编。《机械原理》第五版,北京,高等教育出版社。2000年

周开勤主编。《机械零件手册》第四版,北京,高等教育出版社。1998年

关振彪编。《机电综合设计指导》,湛江,湛江海洋大学。2002年

刘鸿文主编。《材料力学》第三版,北京,高等教育出版社。2000年

王焕庭、李茅、徐善国主编。《机械工程材料》第四版,大连理工出版社。2000年

郑缇、唐可洪主编。《机电一体化设计基础》,北京,机械工业出版社。2002年

杨磊、李峰主编。《闭路电视监控系统》,机械工业出版社。1999年

廖念钊、古莹罨、莫雨松、李硕根、杨兴骏编。《互换性与技术测量》第四版,北京,

中国计量出版社。2000年

马晓湘、钟均祥主编。《画法几何及机械制图》第二版,广州,华南理工大学出版社,

1998年

11、沈红卫编著。《单片机应用系统设计实例与分析》,北京,北京航空航天大学出版社,2003年1月

12、何立民编著,《MCS-51系列单片机应用系统设计系统配置与接口技术》,北京,北京航空航天大学出版社,1996.6

13、耿长清主编,《单片机应用技术》,北京,化学工业出版社,2002.7

14、李朝青编著,《PC机及单片机数据通信技术》,北京,北京航空航天大学出版社,2000.12

15、薛栋梁编著,《MCS-51/151/251单片机原理与应用(2)》,北京,中国水利水电出版社,2001年

16、何立民编著,《单片机高级教程-应用与设计》,北京,北京航空航天大学出版社,2001.6

17、胡乾斌,李光斌主编,《单片微型计算机原理与应用》,武汉,华中科技大学出版社,2005.8

18、张建民编著,《机电一体化系统设计》第三版,北京,高等教育出版社,2007.1

川公网安备: 51019002004831号

川公网安备: 51019002004831号