电力机车受电弓风缸检测拆装装置的设计

28页,12000字数+说明书+13张CAD图纸【详情如下】

中心固定架.dwg

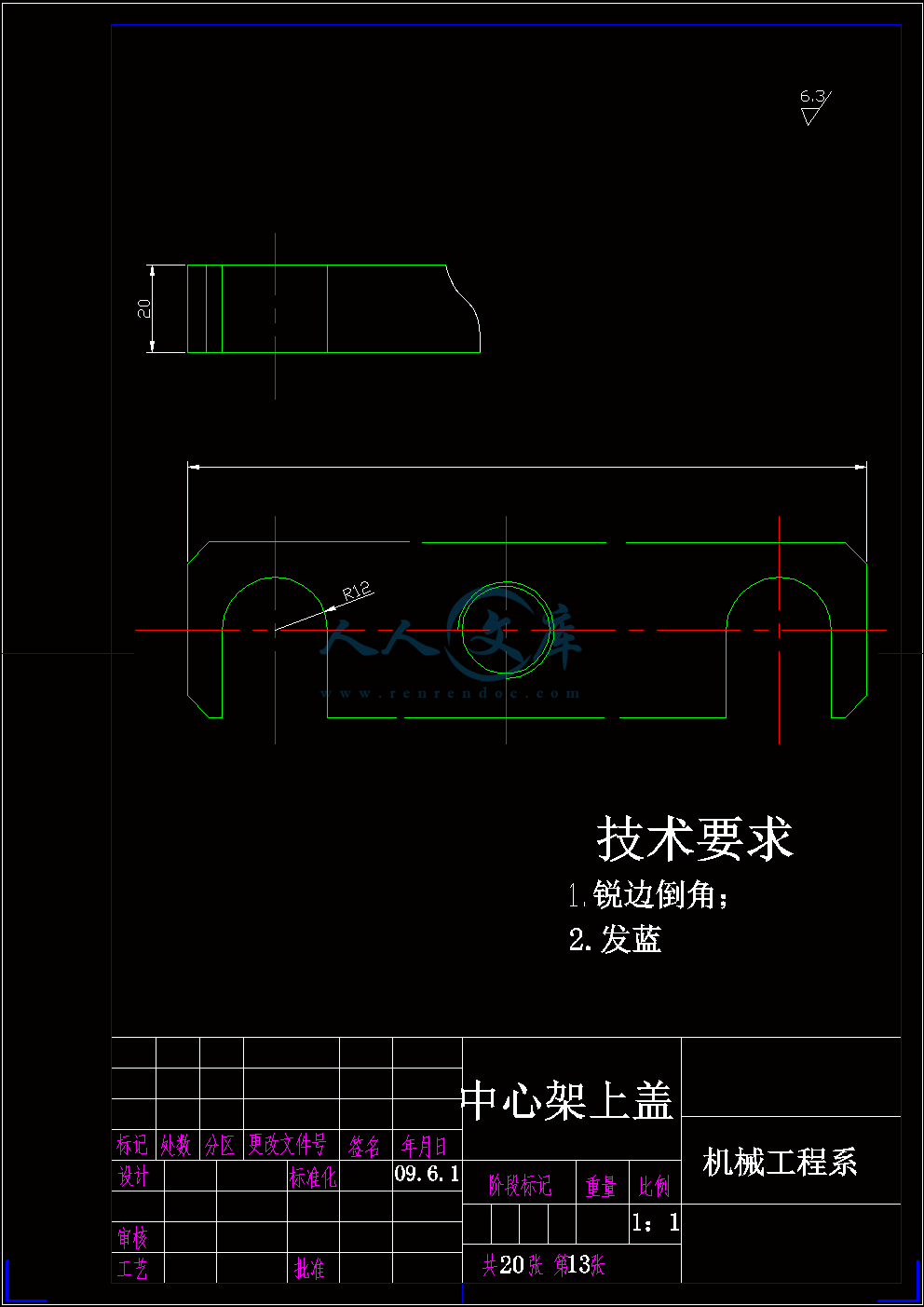

中心架上盖.dwg

中心架体.dwg

中心架体(滑动).dwg

圆螺母.dwg

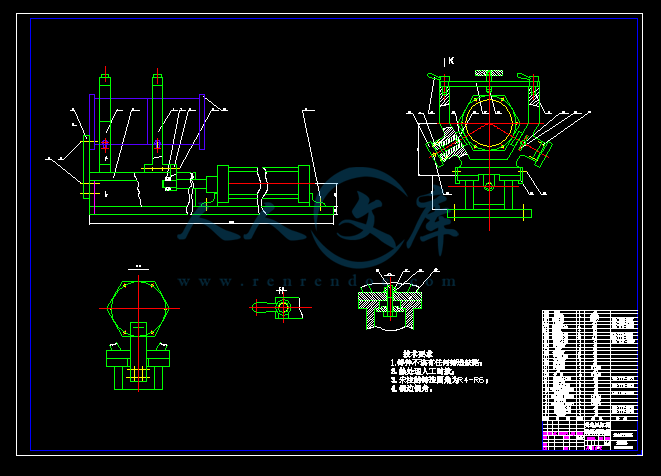

总图.dwg

手柄-A4.dwg

手柄螺母-A4.dwg

止动螺钉.dwg

气缸支板-A3.dwg

电力机车受电弓风缸检测拆装装置的设计说明书.doc

肋板-A3.dwg

螺杆-A4.dwg

装配图-A0.dwg

目 录

摘 要i

Abstractii

1 绪论1

1.1电力机车1

1.2受电弓3

2 受电弓风缸主体部分的设计7

2.1 夹具的组成7

2.2 夹具的类型7

2.3 工件结构特点分析8

2.4 工件定位方案和定位元件的设计8

2.5 夹紧方案和夹紧元件的设计8

2.6 夹具体的设计8

2.7 误差的分析与计算9

2.8 夹具精度分析计算10

3 液压系统的设计13

3.1方案设计13

4 液压系统元件的选择16

4.1 液压系统的设计计算16

4.2 液压系统中各元件的选择16

4.2.1 泵与马达的选择16

4.2.2 联轴器的选择19

4.2.3 液压介质的选择19

4.2.4 换向阀的选择20

4.2.5 溢流阀的选择22

4.2.6 单向阀的选择22

4.2.7 液控单向阀的选择23

4.2.8 冷却器的选择23

结论25

致谢26

参考文献27

1 绪论

受电弓风缸测检拆装系统是电力机车的重要部件,是一种新型的设计内容。它的结构相对机床的设计要简单,构思新颖独到,而类似于夹具的设计。从整个过程来看,从小零件的设计到整个图纸的完成,可以说该设计就是一个夹具的设计,而且综合了液压与气压传动的设计。 直-直流电力机车采用直流制供电,牵引变电所内设有整流装置,它将三相交流电变成直流电后,再送到接触网上。因此,电力机车可直接从接触网上取得直流电供给直流串励牵引电动机使用,简化了机车上的设备。直流制的缺点是接触网的电压低,一般为l500V或3000 V,接触导线要求很粗,要消耗大量的有色金属,加大了建设投资。

交—直流电力机车 在交流制中,目前世界上大多数国家都采用工频(50Hz)交流制,或25Hz低频交流制。在这种供电制下,牵引变电所将三相交流电改变成25 kV工业频率单相交流串励电动机,把交流电变成直流电的任务因机车上完成。由于接触网电压比直流制时提高了很多,接触导线的直径可以相对减小,减少了有色金属的消耗和建设投资。因此,工频交流制得到了广泛采用,世界上绝大多数电力机车也是交—直流电力机车。

交—直—交电力机车 采用直流串励电动机的最大优点是调速简单,只要改变电动机的端电压,就能很能达到目的。因此,只有当电子技术和大功率晶闸管变流装置得到迅速发展的今天,才能生产出采用三相交流电机的先进电力机车。

交—直—交电力机车从接触网上引入的仍然是单相交流电,它首先把单相交流电整流成直流电,然后再把直流电逆变成可以使频率变化的三相交流电供三相异步电动机使用。这种机车具有优良的牵引能力,很有发展前途。德国制造的“E120”型电力机车就是这种机车。动作原理:

(1)升弓:压缩空气经电空阀均匀进入传动气缸,气缸活塞压缩气缸内的降弓弹簧,此时升弓弹簧使下臂杆转动,抬起上框架和滑板,受电弓匀速上升,在接近接触线时有一缓慢停滞,然后迅速接触接触线。

(2)降弓:传动气缸内压缩空气经受电弓缓冲阀迅速排向大气,在降弓弹簧作用下,克服升弓弹簧的作用力,使受电弓迅速下降,脱离接触网。

受流质量负荷电流通过接触线和受电弓滑板接触面的流畅程度,它与滑板与接触线间的接触压力、过渡电阻、接触面积有关,取决于受电弓和接触网之间的相互作用。

为保证牵引电流的顺利流通,受电弓和接触线之间必须有一定的接触压力。弓网实际接触压力由四部分组成:受电弓升弓系统施加于滑板,使之向上的垂直力为静态接触压力(一般为70N或90N);由于接触悬挂本身存在弹性差异,接触线在受电弓抬升作用下会产生不同程度的上升,从而使受电弓在运行中产生上下振动,使受电弓产生一个与其本身归算质量相关的上下交变的动态接触压力;受电弓在运行中受空气流作用产生的一个随速度增加而迅速增加的气动力;受电弓各关节在升降弓过程中产生的阻尼力。

弓网接触压力能直观的反映受电弓滑板和接触线间的接触情况,它必须符合正态分布规律,在一定范围内波动。如果太小,会增加离线率;如果太大,会使滑板和接触线间产生较大的机械磨耗。为保证受电弓具有可靠的受流质量,应尽量减小受电弓的归算质量,增加接触悬挂的弹性均匀性。滑板的质量和机电性能对受流质量影响很大。?

合断是接触网(火车头顶的电网)的分相区,这种牌子经常会在电气化铁路旁看到, 禁止双弓的目的是为了在通过绝缘分相时, 不会将接触网的两相电短路,造成变电所跳闸, 一般每30-50公里就会有一个绝缘分相, 这是因为要减小接触网的电压降,维持较高的接触网电压,但在采用自耦变压器的接触网区段,这个距离就要长的多,其实就是使用单弓,也一样存在使两相电短路的情况。

过分相时,如果不降弓,那么受电弓在与其中一相电断开的时候会产生电弧,在运行中这个电弧有可能被拉长,拉到另一相电上去,同样会短路,所以,尽量不用双弓,只有在天气不良接触不好的情况下才用双弓,比如下雪,就是单弓,在过绝缘段时也要降下来,当然,这比较麻烦,所以,现在的技术是,在车顶上加一个电流感应装置,当感应到接触网没电流时,比如过分相的时候,自动分闸,就可以解决这一问题,感应到有电流了的时候,再自动合闸,当然,这种装置只有比较新形的电力机车上才会有,比如,SS7模块化机车,SS9改型 “禁止双弓”的标志牌,只有在电气化铁路两旁才能看到。

电力机车的弓是指它与电线相接的部分,又称受电弓。电力机车共有两个弓,通常只使用后弓(使用后弓不使用前弓的原因,是为了防止弓与电线摩擦可能掉落的物质落到机车上损坏机车);只有在雨雪等恶劣天气,接触不良时,才使用双弓。电气化铁路使用的电流来自三相发电机,为了防止发电机偏载,每隔一段距离,大约30~50公里,就要更换一条相线。在更换相线的接触点附近,列车靠惯性通过。如果此时列车使用双弓,在前弓通过接触点,而后弓还没有通过接触点时,就意味着两根相线发生短接,这是必须避免的。因此,在接触点附近,会有“禁止双弓”的标志牌。

受电弓风缸是电力机车受电弓重要的执行元件。它必须定时强制性的进行检修,它的正常工作是电力机车安全正常运行的重要标志之一。

由于受电弓风缸有杆,有一组合平衡弹簧与气压保持平衡且弹簧在风缸自由状态时也有一定的压缩量。故要保证风缸的安全可靠地拆装必须要有一套专用的工装设

川公网安备: 51019002004831号

川公网安备: 51019002004831号