您若下载本次文件,将获得(CAD图纸+word文档),以下为本次文件的目录及部分图纸截图。【需要其他机械类资料可以联系QQ97666224】

摘 要

液压支架是现代煤矿综采工作面中的配套支护设备,立柱是其主要结构件。立柱工作的可靠性直接关系到矿井生产的正常化和工人的生命安全。

随着我国煤炭工业的不断发展,国家对安全生产治理力度的加大,对矿用机电设备的检测技术提出了更高的要求。立柱性能检测试验台是进行立柱质量检测的必要设备,是立柱质量监控的保障。

本文设计的立柱试验台能够兼容欧洲标准和国家标准,能够检测单根工作阻力达8500kN的立柱的性能。本文介绍了立柱性能检测的方法、试验台的组成、原理,设计了加载系统和承载框架。

本设计的主要内容:

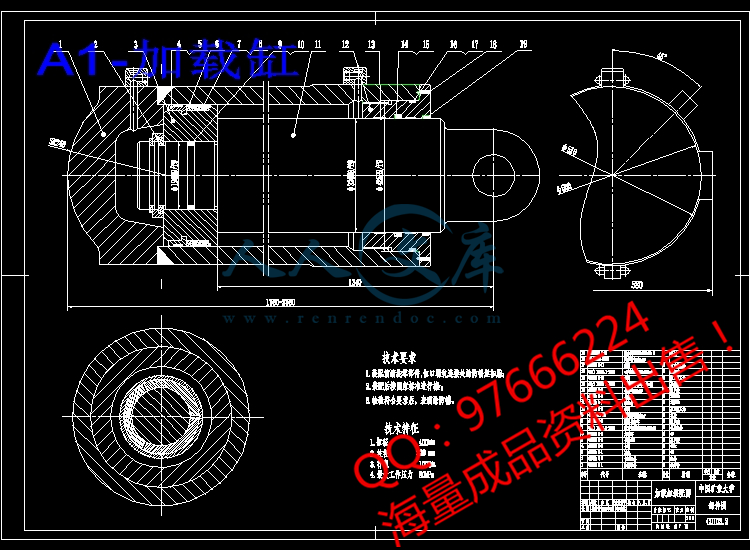

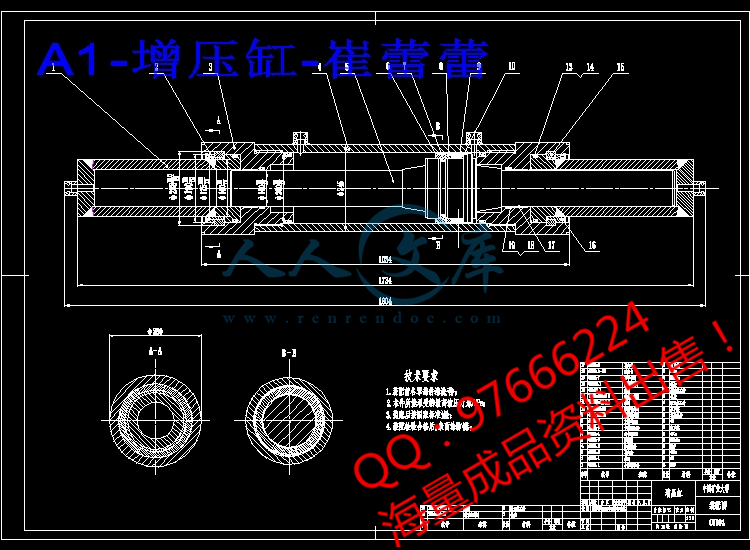

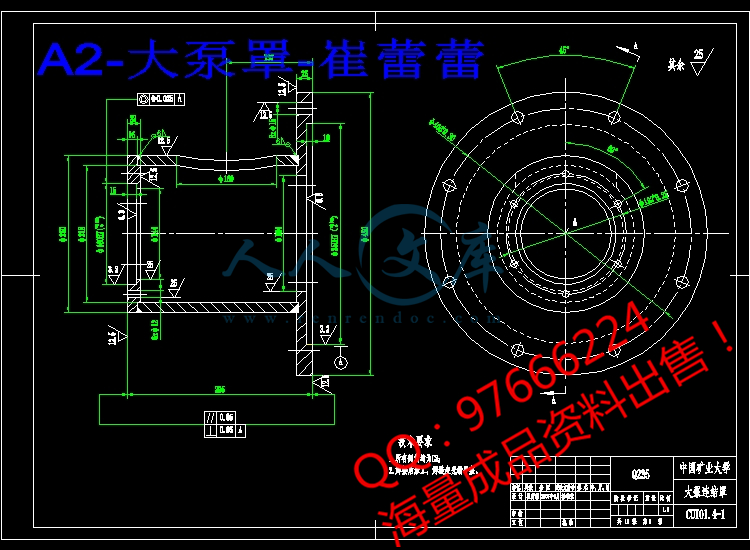

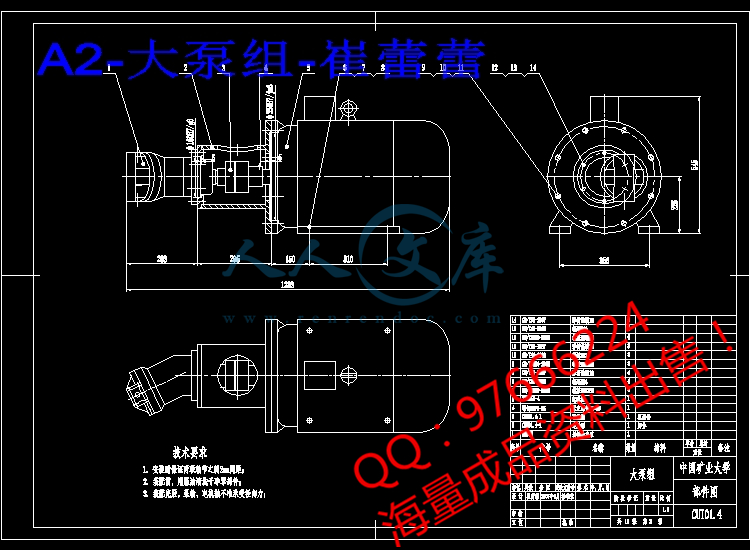

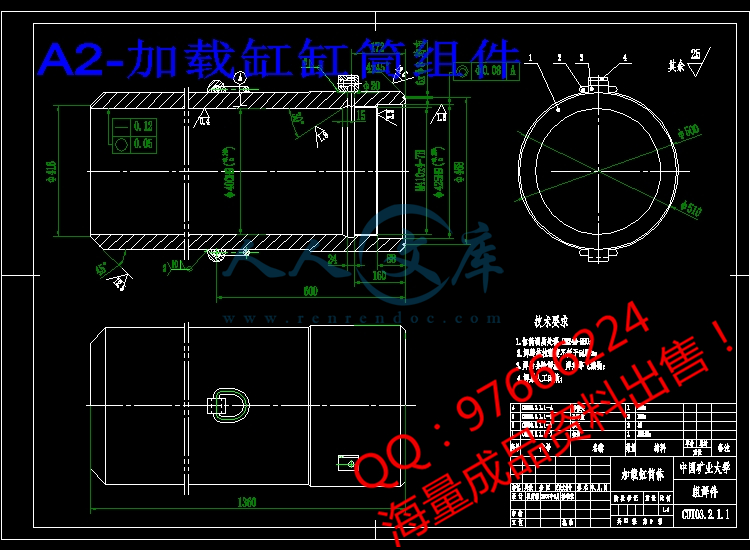

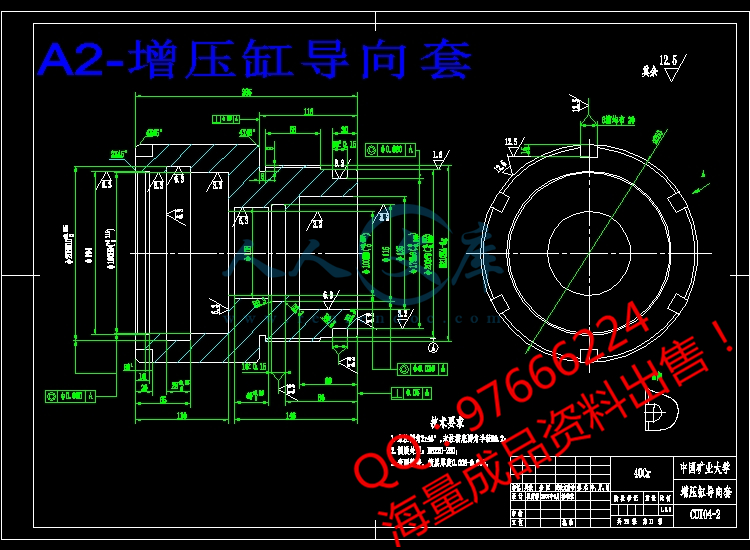

1. 详细设计了外加载系统、加载液压缸、增压缸、油箱、联结罩、联轴器、承载框架。

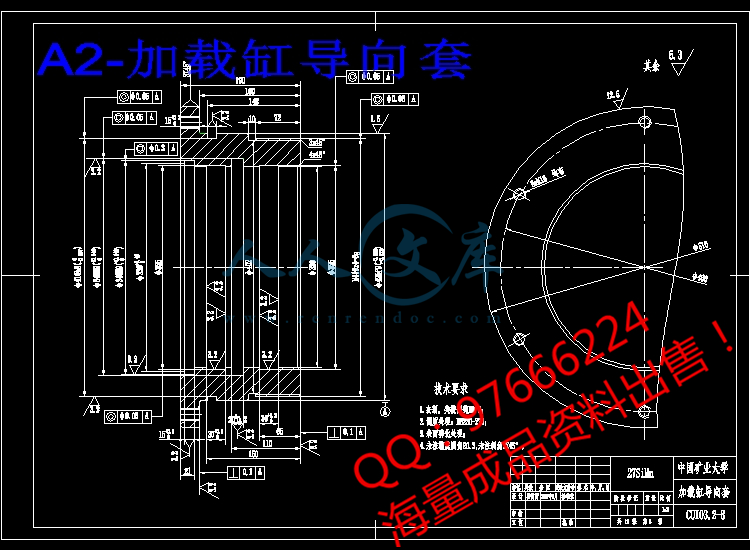

2. 选取外加载泵站、大泵组、增压缸、加载液压缸、联轴器、加载缸导向套等零部件进行了绘图。

3. 承载框架部分,用SolidWorks 2007进行建模,并借助于SolidWorks 2007的一款有限元分析工具COSMOS进行了应力分析。

关键词:液压支架立柱;液压加载系统;试验台;

ABSTRACT

In the modern mining the hydraulic support is the necessary ancillary equipment, the legs is one ofits main elements. The reliability of the legs directly relates the mine pit production normalized and worker's safe.

Along with China coal industry unceasing development, the government to safety dynamics enlarging in production set a higher request to the mineral electromechanical device examination technology.Thelegsperformance test-bed is the legs quality examination of the fittings is the quality monitoring safeguard of the legs.

The legs test-bed of this article designed can compatible European standard and the national standard.,can examine the legs performance of the working resistance reach 8500kN。This article introduced the method of legs performance examination, the test platform composition, designed the loading system and the load bearing frame.

The main content of this article:

1.This article designed the loading system,the hydraulic cylinder,the turbo-chargedcylinder, the pumping station fuel tank, joins the cover, the shaftcoupling, the load bearing frame in detail.

2.Selected the pumping station of loading, the big pump group, the hydraulic cylinder, the turbo-charged cylinder, the shaft coupling, the cylinder guidance and so on has carried on the cartography.

3. The designof load bearing frame, with the SolidWorks 2007 carries onthe design, and drew support to SolidWorks 2007 section finite element analysis tool COSMOS carried on the stress analysis.

Keywords: The Legs of hydraulic support;Hydraulic Loading System;Test-bed;

目 录

1 立柱试验台总体结构方案设计1

1.1课题研究背景和意义1

1.2立柱试验台检测项目和实验方法1

1.3拟定试验台总体结构方案3

2 外加载液压系统设计5

2.1液压技术简介5

2.1.1液压系统概述5

2.1.2液压传动的优点6

2.1.3液压技术的缺点7

2.2液压加载系统工况分析及设计要求7

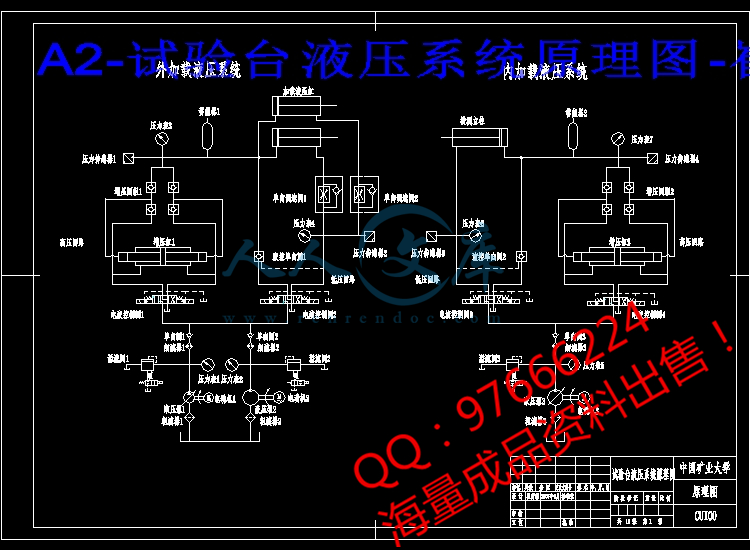

2.3液压加载系统方案设计8

2.3.1选择液压动力源8

2.3.2 选择执行元件8

2.3.3 确定控制方式8

2.3.4液压回路设计9

2.3.5 选定液压油类型11

2.3.6系统压力、流量的调定和测量12

2.4拟定外加载系统原理图12

2.5加载液压缸主要参数计算14

2.5.1初选液压缸工作压力14

2.5.2确定液压缸的主要结构尺寸14

2.5.3 验算最小稳定速度15

2.5.4 活塞杆稳定性验算16

2.6计算系统压力17

2.6.1计算加载缸各工况压力18

2.6.2确定系统供油压力18

2.7计算系统各工况的流量18

2.8液压泵的参数计算与型号选择19

2.8.1计算液压泵的最大工作压力19

2.8.2确定液压泵的输出流量20

2.8.3 选择液压泵21

2.9与液压泵匹配的原动机的选择24

2.9.1 计算液压泵各工况的输出功率24

2.9.2选择电动机型号25

2.10液压元件的选择26

2.10.1液压阀类元件的选择26

2.10.2 过滤器的选择27

2.10.3蓄能器的选择28

2.10.4 液压油管的选择30

2.10.5 液压油箱容积的计算34

2.11 外加载液压系统的验算34

2.11.1系统的压力损失验算35

2.11.2系统的发热温升验算37

2.12 油箱的设计38

2.12.1油箱设计要点39

2.12.2 确定油箱的外形尺寸40

2.12.3油箱的结构设计42

2.13泵站结构布置设计42

2.13.1液压泵站结构设计的注意事项42

2.13.2选择液压泵站安装方式43

2.13.3 电动机与液压泵的联接方式43

2.13.4液压泵站布置方案44

3 外加载液压缸设计45

3.1液压缸的类型及其特点45

3.2液压缸主要结构尺寸和性能参数46

3.3液压缸缸筒和缸盖的计算46

3.3.1缸筒和缸盖的结构形式46

3.3.2确定缸筒的壁厚48

3.3.3确定液压缸的外径48

3.3.4缸筒壁厚的验算48

3.3.5缸盖厚度的计算50

3.4缸体长度的确定51

3.5活塞的最小导向长度H的确定52

3.6导向套尺寸配置52

3.6.1导向套受力分析52

3.6.2导向套尺寸与加工要求54

3.7液压缸油口直径的计算55

3.8活塞杆组件的尺寸计算56

3.8.1活塞杆组件的组成与材料56

3.8.2活塞尺寸计算及连接方式选择56

3.9加载缸密封圈的选择59

3.9.1密封装置类型选择59

3.9.2密封圈材料的选择64

3.10液压缸设计注意的问题64

4 增压液压缸设计66

4.1增压液压缸工作原理66

4.1.1增压回路66

4.1.2增压液压缸结构67

4.2增压缸主要结构尺寸计算和性能参数确定68

4.2.1已知增压缸参数68

4.2.2 确定增压缸的主要结构尺寸68

4.2.3 确定液压缸的増压行程69

4.3增压缸大缸筒的计算70

4.3.1大缸筒和两缸盖的结构形式70

4.3.2确定大缸筒的壁厚70

4.3.3确定增压缸大缸筒的外径71

4.3.4大缸筒壁厚的验算71

4.4增压缸小缸筒的计算73

4.4.1小缸筒和两缸盖的结构形式73

4.4.2确定小缸筒的壁厚74

4.4.3确定小钢筒的外径75

4.4.4小缸筒壁厚的验算75

4.5缸体长度的确定76

4.6 活塞的最小导向长度H的确定77

5 试验台承载框架结构设计78

5.1机架设计的准则和要求78

5.1.1机架设计的准则78

5.1.2机架设计的一般要求78

5.1.3机架设计的传统步骤79

5.2承载框架的结构选型与三维建模79

5.2.1选择机架形式与钢板材料79

5.2.2三维设计应用的趋势80

5.2.3选择三维设计软件的关键考虑因素81

5.2.4 SolidWorks的功能81

5.3承载框架的有限元分析82

6 结论89

参考文献90

附录92

附录Ⅰ内加载系统原理图与选型92

附录Ⅱ框架单侧承载梁应力分布图94

附录Ⅲ框架单侧承载梁位移分布图95

附录Ⅳ SolidWorks最新版本SolidWorks® 2007概述96

附录Ⅴ COSMOS 2007简介99

致谢102

川公网安备: 51019002004831号

川公网安备: 51019002004831号