【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘要

题目是基于斜连杆零件的加工工艺规程及钻孔工序的专用夹具设计。斜连杆零件的主要加工表面是端面及孔系。往往,表面精密加工精度优于确保简单孔的寿命。孔后的设计遵循所述第一表面的原理。与孔加工平面,在粗加工明确的划分和整理阶段,以确保精确孔。使用专用夹具夹具,夹多用手动夹紧,夹持,可以可靠,不能自锁。因此,较高的生产效率。适用于大批量,流水线处理。为了能够满足设计。

关键词:斜连杆;加工工艺;工序;专用夹具

Abstract

This design is dedicated fixture design and process planning five-hole blocks, and some parts of the process based on. The main processing surface of the block five-hole part is an end and holes. In general, to ensure the plane precision machining accuracy than the guarantee of easy holes. Therefore, the design follows the principles of the first surface after hole. And hole machining plane with a clear division into roughing and finishing stages to ensure precision holes. Use special jig fixtures, clamping multi-use manual clamping, gripping, reliable, self-locking mechanism may not have to. Therefore, higher production efficiency. Suitable for high-volume, assembly line processing. Able to meet the design requirements.

Keywords: five-hole block; processing; step; special fixture

目录

摘要 II

Abstract III

第1章 绪论 1

1.1 斜连杆机械加工工艺简述 1

1.2斜连杆机械加工工艺流程 1

1.3斜连杆夹具简述 1

第2章 加工工艺规程设计 2

2.1 零件的分析 2

2.1.1 零件的作用 2

2.1.2 零件的工艺分析 2

2.2 斜连杆零件加工的主要问题和工艺过程设计所应采取的相应措施 3

2.3 斜连杆零件加工定位基准的选择 3

2.3.1 粗基准的选择 3

2.3.2 精基准的选择 3

2.4 斜连杆零件加工主要工序安排 4

2.5 机械加工预留、工序尺寸及毛坯尺寸的确定 5

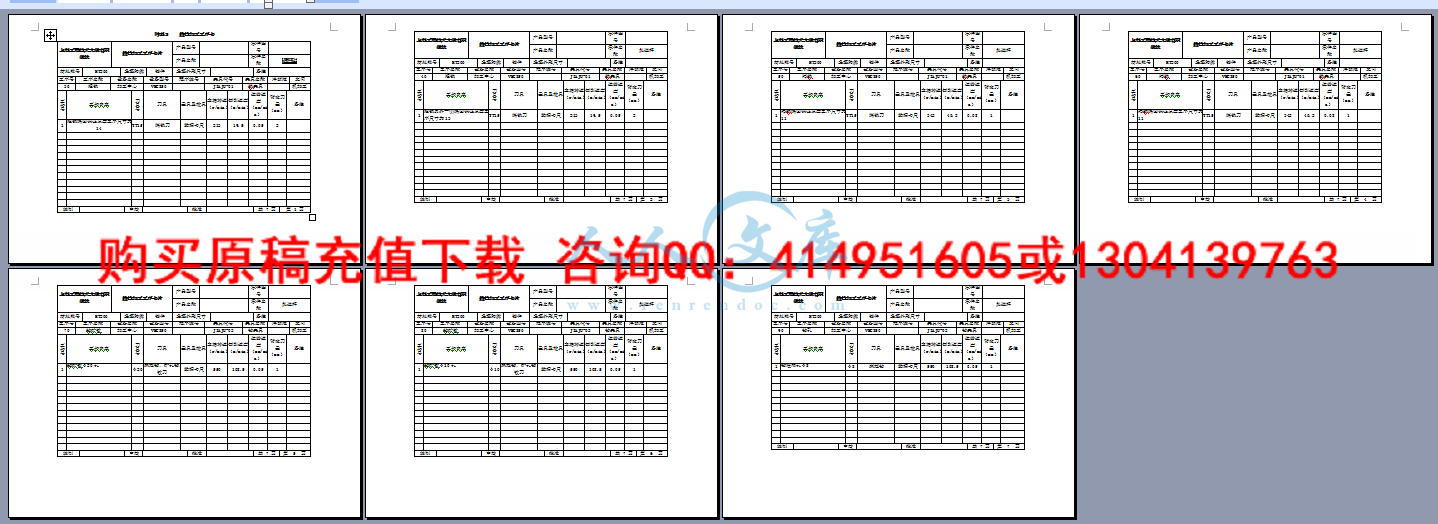

2.6确定切削用量及基本工时(机动时间) 5

第3章 铣五个孔上平面夹具 16

3.1 研究原始质料 16

3.2 定位、夹紧方案的选择 16

3.3 切削力及夹紧力的计算 16

3.4 误差分析与计算 17

第4章 钻Φ12.7mm孔专用夹具设计 20

4.1设计要求 20

4.2夹具设计 20

4.2.1 定位基准的选择 20

4.2.2 切削力及夹紧力的计算 20

4.3定位误差分析 22

4.4零、部件的设计与选用 22

总 结 26

参考文献 27

致谢 28

第1章 绪论

1.1 斜连杆机械加工工艺简述

斜连杆加工工艺是指改变形状,尺寸,相对位置和取得良好加工坯料的方法,该方法是基于所述的加工工艺。例如,该工艺流程主要有以下各个部分 粗加工- 精加工 - 装配 - 检验 - 包装,是一般方法的过程。如上面所述原油工艺可以包括毛坯的制造,研磨等,可被分成精加工,钳工,铣床,等等,必要的每个步骤进行了详细的数据,如粗糙度,以实现得多少,通过公差来实现。

1.2斜连杆机械加工工艺流程

斜连杆加工工艺规划是提供零件的加工过程和工艺文件操作方法之一,它是具体的生产条件下,更合理的工艺和操作方法,按照该文档形式工艺的规定文件,经批准后,以指导生产。

1.3斜连杆夹具简述

斜连杆夹具工件装夹技术和设备,它被广泛应用于机械加工等制造工艺。

在现代化的生产,工装夹具是不可缺少的技术和设备,这直接影响到精密加工,帮助劳动生产率和产品,夹具设计是一个重要的技术工作。

第2章 加工工艺规程设计

2.1 零件的分析

2.1.1 零件的作用

题目定的零件名称是斜连杆。斜连杆的主要作用是斜连杆是用来保证其他零件装入进来能够正确的配合,以保证具体的安装过程。因此,装配精度和精密加工转运动部件的质量不仅直接影响,而且影响工作精度,性能和寿命。

图2.1 斜连杆零件图

2.1.2 零件的工艺分析

由斜连杆零件图知。斜连杆零件是一个板类零件,它的外表面有4处需要进行加工。主要是孔的表面。进一步加工是位于在每个表面上一系列的孔。因此,它可以分为加工表面三组。之间相互特定尺寸位置关系。它分析如下:

(1)粗铣尺一侧端面,这组加工平面含:端面的铣削加工;所要表面粗糙度。

(2)粗铣尺寸另外一侧端面,这组加工平面含:端面的铣削加工;所要表面粗糙度。

(7)钻扩铰Φ20mm孔;所要表面粗糙度。

(8)钻Φ10mm孔;所要表面粗糙度。

(9)钻Φ8mm孔所要表面粗糙度。

2.2 斜连杆零件加工的主要问题和工艺过程设计所应采取的相应措施

由以上分析可知。该斜连杆零件的主要加工表面是平面及孔系。一般确保平面的加工精度相比保证孔系的加工精度更容易掌握。因此,对于斜连杆零件,过程中的主要问题是要确保的大小和位置的孔精度,加工孔与平面的关系。

由于大生产批量。如何满足提供生产力也是加工的主要考虑因素。

川公网安备: 51019002004831号

川公网安备: 51019002004831号