版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、产品名称制la编p工艺号筒节制造卡零件编号第1页重力分离器S2-U-01-36XZ 01-09S2-36 -共3页序 号工序工艺内容及技术要求设备 工装检测 结果操作者一而一互检人专检人一 期1领料核对材料表面状况,不允许有裂纹、结疤、折叠、夹渣、分层等缺陷核对材料标记实测钢板厚度2划线按排板图划线移植材料标记,标零件编号检查员做移植确认标记3切割按线切割4加工 坡口按图加工:单面外坡口角度:30 2.5 ,钝边:2 mm坡口表面不得有裂纹、分层、夹渣等缺陷5检查钢板长度误差士 1mm注:“检测结果” 一栏由操作者填写编制:审核:产品名称制ia编p工艺号筒节制造卡零件编号第2页重力分离器S2-

2、U-01-36XZ 01-09S2-36 -共3页序 号工序工艺内容及技术要求设备 工装检测 结果操作者一而一互检人专检人一 期钢板宽度误差士 1.5mm对角线误差( 2mm6滚圆按滚圆工艺守则要求滚圆用T003、A003样板检查压头及滚圆质量,间隙不大于1 mm7对接按要求点焊定位在筒节纵缝的延长部位点固试板对接间隙12 mm错边量 2.0 mm清理坡口两侧小于2 0 mnV也围内的污物定位焊长度 50 mm,间距200 mm两端点固引熄弧板8焊接按焊接工艺卡施焊并填写焊接过程记录(焊缝编号:A)注:“检测结果” 一栏由操作者填写编制:审核:产品名称制ia编p工艺号筒节制造卡零件编号第3页重

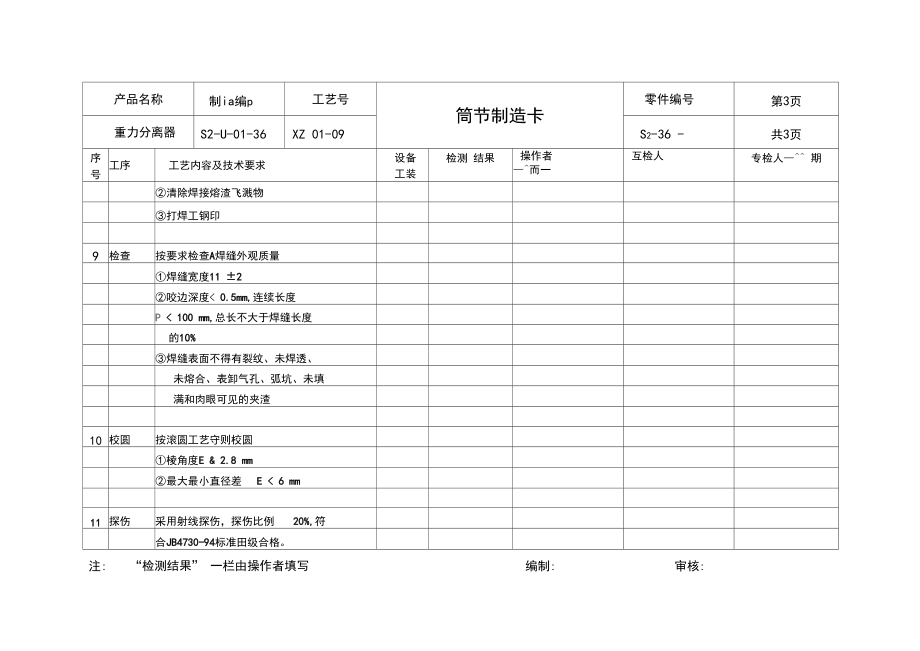

3、力分离器S2-U-01-36XZ 01-09S2-36 -共3页序 号工序工艺内容及技术要求设备 工装检测 结果操作者一而一互检人专检人一 期清除焊接熔渣飞溅物打焊工钢印9检查按要求检查A焊缝外观质量焊缝宽度11 2咬边深度 0.5mm,连续长度P 100 mm,总长不大于焊缝长度的10%焊缝表面不得有裂纹、未焊透、未熔合、表卸气孔、弧坑、未填满和肉眼可见的夹渣10校圆按滚圆工艺守则校圆棱角度E & 2.8 mm最大最小直径差E 6 mm11探伤采用射线探伤,探伤比例20%,符合JB4730-94标准田级合格。注:“检测结果” 一栏由操作者填写编制:审核:产品名称制造编号工艺号拼焊制造卡零件编

4、号第页共页序 号工序工艺内容及技术要求设备 工装检测 结果操作者一而一互检人专检人一 期1加工 坡口按图加工:单面外坡口角度:30 2.5 ,钝边:2 mm坡口表面不得有裂纹、分层、夹渣等缺陷2对接按要求拼接拼接间隙12 mm错边量 & mm清理坡口两侧小于2 0 mnV也围内的污物定位焊长度 50 mm,间距 200 mm点固引熄弧板3焊接按焊接工艺卡施焊并填写焊接过程记录清除焊接熔渣飞溅物打焊工钢印注:“检测结果” 一栏由操作者填写编制:审核:产品名称制造编号工艺号拼焊制造卡零件编号第页共页序 号工序工艺内容及技术要求设备 工装检测 结果操作者一而一互检人一 )而专检人一- 一目助4检查按

5、要求检查焊缝外观质量焊缝宽度士咬边深度 0.5mm,连续长度& 100 mm,总长不大于焊缝长度的10% 不允许存在咬边焊缝表面不得有裂纹、未焊透、未熔合、表卸气孔、弧坑、未填满和肉眼可见的夹渣5修磨将焊缝磨至与母材齐平6探伤采用射线探伤,探伤比例% ,符合JB4730-94标准田级合格。注:“检测结果” 一栏由操作者填写编制:审核:产品名称制造编号工艺号试板制造卡零件编号第1页重力分离器S2-H-01-36XZ 01-09S2-36 -共3页序 号工序工艺内容及技术要求设备 工装检测 结果操作者一日期互检人一 日期专检人一- 一日期1领料核对材料表面状况,不允许有裂纹、结疤、折叠、夹渣、分层

6、等核对材料标记实测钢板厚度2划线按标准划线移植材料标记,标零件编号检查员做移植确认标记3下料按线下料(要求按下料工艺守则)4加工 坡口按要求加工:单面外坡口角度:30 2.5 ,钝边:2 mm坡口表面不得有裂纹、分层、夹渣等缺陷5拼接在筒节纵焊缝延长部位组对对接间隙1 2 mm注:“检测结果” 一栏由操作者填写编制:审核:产品名称制造编号工艺号试板制造卡零件编号第2页重力分离器S2-H-01-36XZ 01-09S2-36 -共3页序 号工序工艺内容及技术要求设备 工装检测 结果操作者一而一互检人一 )而专检人一- 一目助错边量 1.5 mm清理坡口两侧小于2 0 mnV也围内的污物6焊接采用

7、施焊筒节相同的条件和焊接工艺同时施焊,并做好记录清除焊接溶渣飞溅物打焊工钢印7检查按要求检查焊缝外观质量焊缝宽度11 2咬边深度 0.5mm,连续长度 100 mm,总长不大于焊缝长度的10%焊缝表面不得有裂纹、未焊透、未熔台、表卸气孔、弧坑、未填满和肉眼可见的夹渣注:“检测结果” 一栏由操作者填写编制:审核:产品名称制造编号工艺号试板制造卡零件编号第3页重力分离器S2-H-01-36XZ 01-09S2-36 -共3页序 号工序工艺内容及技术要求设备 工装检测 结果操作者一而一互检人一 )而专检人一- 一目助13试验进行力学和弯曲性能试验拉伸试验按 GB/T228弯曲试验按 GB/T2321

8、4整理整理试验记录出具报告注:“检测结果” 一栏由操作者填写编制:审核:产品名称制造编号工艺号补强圈制造卡零件编号第1页重力分离器S2-H-01-36XZ 01-09S2-36 -共1页序 号工序工艺内容及技术要求设备 工装检测 结果操作者一而一互检人一 )而专检人一- 一目助1领料核对材料表面状况,不允许有裂纹、结疤、折叠、夹渣、分层等核对材料标记实测钢板厚度2划线按标准划线移植材料标记,标零件编号检查员打标记移植确认钢印3下料按线下料(要求按下料工艺守则)4煨形按图纸要求煨形,其圆弧部分应与壳体贴合,其间隙( 1 mm5划线距边缘15mm处划M 10 x 1.5螺孔6攻丝钻4 8.4孔,攻

9、M 10X 1.5螺孔注:“检测结果” 一栏由操作者填写编制:审核:产品名称制造编号工艺号接官制造卡零件编号第页重力分离器S2-H-01-XZ 01-09共页序 号工序工艺内容及技术要求设备 工装检测 结果操作者一而一互检人一 )而专检人一- 一目助1领料核对材料表面状况,不允许有裂纹、结疤、折叠、夹渣、分层等核对材料标记实测钢板厚度2划线按标准划线移植材料标记,标零件编号检查员打标记移植确认钢印3下料按线下料(要求按下料工艺守则)4加工 坡口按图加工单面外坡口角度:30 2.5 ,钝边:2 mm坡口表面不得有裂纹、分层、夹渣等缺陷5滚圆按滚圆工艺守则要求滚圆6对接按要求点焊定位注:“检测结果

10、” 一栏由操作者填写编制:审核:产品名称制造编号工艺号接官制造卡零件编号第页重力分离器S2-H-01-XZ 01-09共页序 号工序工艺内容及技术要求设备 工装检测 结果操作者一而一互检人一 )而专检人一- 一目助对接间隙12 mm错边量 & 2mm清理坡口两侧不小于2 0mm包围内的污物定位焊长度 50 mm,间距 200 mm两端点固引熄弧板7焊接按焊接工艺卡施焊并填写焊接过程记录清除焊接溶渣飞溅物打焊工钢印8校圆按滚圆工艺守则要求校圆棱角度Emm最大最小直径差e mm9探伤采用射线探伤,探伤比例100%,符合JB4730-94标准田级合格。注:“检测结果” 一栏由操作者填写编制:审核:产

11、品名称制造编号工艺号法制造卡零件编号第1页重力分离器S2-H-01-36XZ 01-09S2-36共2页序 号工序工艺内容及技术要求设备 工装检测 结果操作者一而一互检人一 )而专检人一- 一目助1领料核对材料表面状况,不允许有裂纹、结疤、折叠、夹渣、分层等核对材料标记实测钢板厚度2划线外圆mm ,内孔 mm移植材料标记,法兰规格检查员做移植确认标记3下料按线下料(要求按下料工艺守则)4车车外圆mm ,内孔 mm标记移植,检查员打确认钢印按图车成5划线孔中心距mm , 一 mm孔6钻孔钻 一 mm 孔注:“检测结果” 一栏由操作者填写编制:审核:产品名称制造编号工艺号法制造卡零件编号第2页重力

12、分离器S2-H-01-36XZ 01-09S2-36共2页序 号工序工艺内容及技术要求设备 工装检测 结果操作者一而一互检人一 )而专检人一- 一目助7检查一 mm孔,中心距 mm相邻两孔弦长允差(mm任总两孔弦长允差(mm法兰厚度mm密封面粗糙度注:“检测结果” 一栏由操作者填写编制:审核:产品名称制造编号工艺号法兰盖制造卡零件编号第1页重力分离器S2-H-01-36XZ 01-09S2-36共2页序 号工序工艺内容及技术要求设备 工装检测 结果操作者一而一互检人一 )而专检人一- 一目助1领料核对材料表面状况,不允许有裂纹、结疤、折叠、夹渣、分层等核对材料标记实测钢板厚度2划线外圆mm移植

13、材料标记,法兰盖规格检查员打标记移植确认钢印3下料按线下料(要求按下料工艺守则)4车车外圆mm标记移植,检查员打确认钢印按图车成5划线孔中心距mm , 一 mm孔6钻孔钻 一 mm 孔注:“检测结果” 一栏由操作者填写编制:审核:产品名称制造编号工艺号法兰盖制造卡零件编号第2页重力分离器S2-H-01-36XZ 01-09S2-36共2页序 号工序工艺内容及技术要求设备 工装检测 结果操作者一而一互检人一 )而专检人一- 一目助7检查一 mm孔,中心距 mm相邻两孔弦长允差(mm任总两孔弦长允差(mm法兰盖厚度mm密封面粗糙度注:“检测结果” 一栏由操作者填写编制:审核:产品名称制造编号工艺号

14、组装卡零件编号第1页重力分离器S2-H-01-36XZ 01-09S2-36 -共页序 号工序工艺内容及技术要求设备 工装检测 结果操作者一而一互检人一 )而专检人一- 一目助1准备将件1件 集中,查对各零件编号是否正确无误2清理清理左封头与筒节-对接处油污、杂质,磨光对接端曲及两侧各20mm宽范围,见金属光泽3对接将左封头与筒节-边缘对齐点焊,对接间隙12mm,错边量& 2 mm4焊接按要求焊B环缝,作好施焊记录,去除熔渣飞溅,打焊工钢印5检查按要求检查B焊缝外观质量焊缝宽度11 2咬边深度 0.5mm,连续长度 100 mm,总长不大于焊缝长度的10%注:“检测结果” 一栏由操作者填写编制

15、:审核:产品名称制造编号工艺号组装卡零件编号第2页重力分离器S2-H-01-36XZ 01-09S2-36 -共页序 号工序工艺内容及技术要求设备 工装检测 结果操作者一而一互检人一 )而专检人一- 一目助焊缝表面不得有裂纹、未焊透、未熔合、表卸气孔、弧坑、未填满和肉眼可见的夹渣棱角度E 2.8 mm探伤采用射线探伤,探伤比例20 %,符合JB4730-94标准田级合格。清理清理右封头与筒节-对接处油污、杂质,磨光对接端卸及两侧各20mm宽范围,见金属光泽对接将右封头与筒节-边缘对齐点焊,对接间隙12mm,错边量( 2 mm焊接按要求焊B 环缝,作好施焊记录,去除熔渣飞溅,打焊工钢印注:“检测

16、结果” 一栏由操作者填写编制:审核:产品名称制造编号工艺号组装卡零件编号第3页重力分离器S2-H-01-36XZ 01-09S2-36 -共页序 号工序工艺内容及技术要求设备 工装检测 结果操作者一而一互检人一 )而专检人一- 一目助检查按要求检查B焊缝外观质量焊缝宽度 11 2咬边深度 0.5mm,连续长度 100 mm,总长不大于焊缝长度的10%焊缝表面不得有裂纹、未焊透、未熔合、表卸气孔、弧坑、未填满和肉眼可见的夹渣棱角度E 2.8 mm探伤采用射线探伤,探伤比例100%,符合JB4730-94标准田级合格。注:“检测结果” 一栏由操作者填写编制:审核:产品名称制造编号工艺号组装卡零件编

17、号第5页重力分离器S2-H-01-36XZ 01-09S2-36共页序 号工序工艺内容及技术要求设备 工装检测 结果操作者一而一互检人一 )而专检人一- 一目助清理清理筒节-与筒节-对接处油污、杂质,磨光对接端曲及:两侧各20mm宽范围,见金属光泽对接将筒节-与-纵缝端点位置错开200 mm以上,边缘对齐点焊,对接间隙12mm,错边量& 2 mm焊接按焊接工艺要求焊B环缝,作好施焊记录,打焊工钢印检查按要求检查B焊缝外观质量焊缝宽度 11 2咬边深度 0.5mm,连续长度 100 mm,总长不大于焊缝长度的10%焊缝表面不得有裂纹、未焊透、注:“检测结果” 一栏由操作者填写编制:审核:产品名称

18、制造编号工艺号组装卡零件编号第6页重力分离器S2-H-01-36XZ 01-09S2-36共页序 号工序工艺内容及技术要求设备 工装检测 结果操作者一而一互检人一 )而专检人一- 一目助未熔合、表卸气孔、弧坑、未填满和肉眼可见的夹渣,彻底清除飞溅棱角度E 2.6 mm探伤采用射线探伤,探伤比例20%,符合JB4730-94标准田级合格。10注:“检测结果” 一栏由操作者填写编制:审核:产品名称制造编号工艺号组装卡零件编号第页重力分离器S2-H-01-36XZ 01-09S2-36共页序 号工序工艺内容及技术要求设备 工装检测 结果操作者一而一互检人一 )而专检人一- 一目助划线按图纸要求的管口

19、方位及尺寸划出各管座、接管孔位线检查检查开孔方位检查孔距尺寸切割.、 +2开口 a接管孔4+ 2开口 b接管孔4+ 2开口 c接管孔4+ 2开口 d接管孔4+2开口 e接管孔4清理清理各孔,打磨至见金属光泽管座 组焊按焊接工艺卡要求开口 a接管与法兰组焊开口 b接管与法兰组焊开口 c接管与法兰组焊注:“检测结果” 一栏由操作者填写编制:审核:产品名称制造编号工艺号组装卡零件编号第页重力分离器S2-H-01-36XZ 01-09S2-36共页序 号工序工艺内容及技术要求设备 工装检测 结果操作者一而互检人一专检人) 一百前开口 d接管与法兰组焊开口 e接管与法兰组焊焊各 管座将补强圈套入各开口短节,注意螺孔方位及管座与筒体的垂直度,将管座与筒体点焊后按焊接工艺要求施焊,打焊工钢印开口 a接管与法兰组焊开口 b接管与法兰组焊开口 c接管与法兰组焊开口 d接管与法兰组焊开口 e接管与法兰组焊焊补 强圈将上工序焊缝磨平,按焊接工艺卡要求,焊补强圈打焊工钢印,作好施焊记录焊接按要求将各开口焊上筒体注:“检测结果” 一栏由操作者填写编制:审核:产品名称制造编号工艺号组装卡零件编号第页重力分离器S2-H-01-36XZ 01

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 员工持股制协议书范本

- 商业车位分配协议书模板

- 和超市销售合同协议

- 残疾人服务合同协议

- 模式公司物料合同协议

- 模具钢板供货合同协议

- 商品房内墙整改合同协议

- 咨询支撑性活动合同协议

- 品牌男装买卖合同协议

- 和工厂合作合同协议

- 管道工程安全管理与保障措施考核试卷

- 猪场出售合同协议

- 电瓶车充电安全培训讲义

- 雨季行车安全教育

- 2024-2025学年人教版八年级地理下学期全册教案

- 人教版数学六年级下册4.3.2图形的放大与缩小练习卷含答案

- 《教育系统重大事故隐患判定指南》解读

- 灌溉排水工程项目可行性研究报告编制

- 公益发展面试题及答案

- 解读2024 ESC急性肺血栓栓塞症诊断治疗指南

- T-CALC 007-2025 重症监护病房成人患者人文关怀规范

评论

0/150

提交评论