版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

1、工艺计算41 反应的设计条件年产量:20万吨/年,年工作日:300天(即年工作日7200小时)原料组成(wt%)乙炔气(wt%):氯化氢(wt%):合成反应设计条件:乙炔气/氯化氢=1:1.1,空速37,合成氯乙烯的乙炔转化率:97.6%,生成VC选择性:99%,乙炔转化二氯乙烷的选择性:0.9%。串联转化,一次转化率68%,温度150,进料温度80,转化后温度110;二次转化率28.6%,温度为140,进料和出料温度设110,进口水温97,出口水温102,不急热损失,导出液对管壁的传热系数为:催化剂为圆柱状,3mm6mm,床层空隙率为0.50.8,反应器内催化剂填充高度为管长的95%,每根管

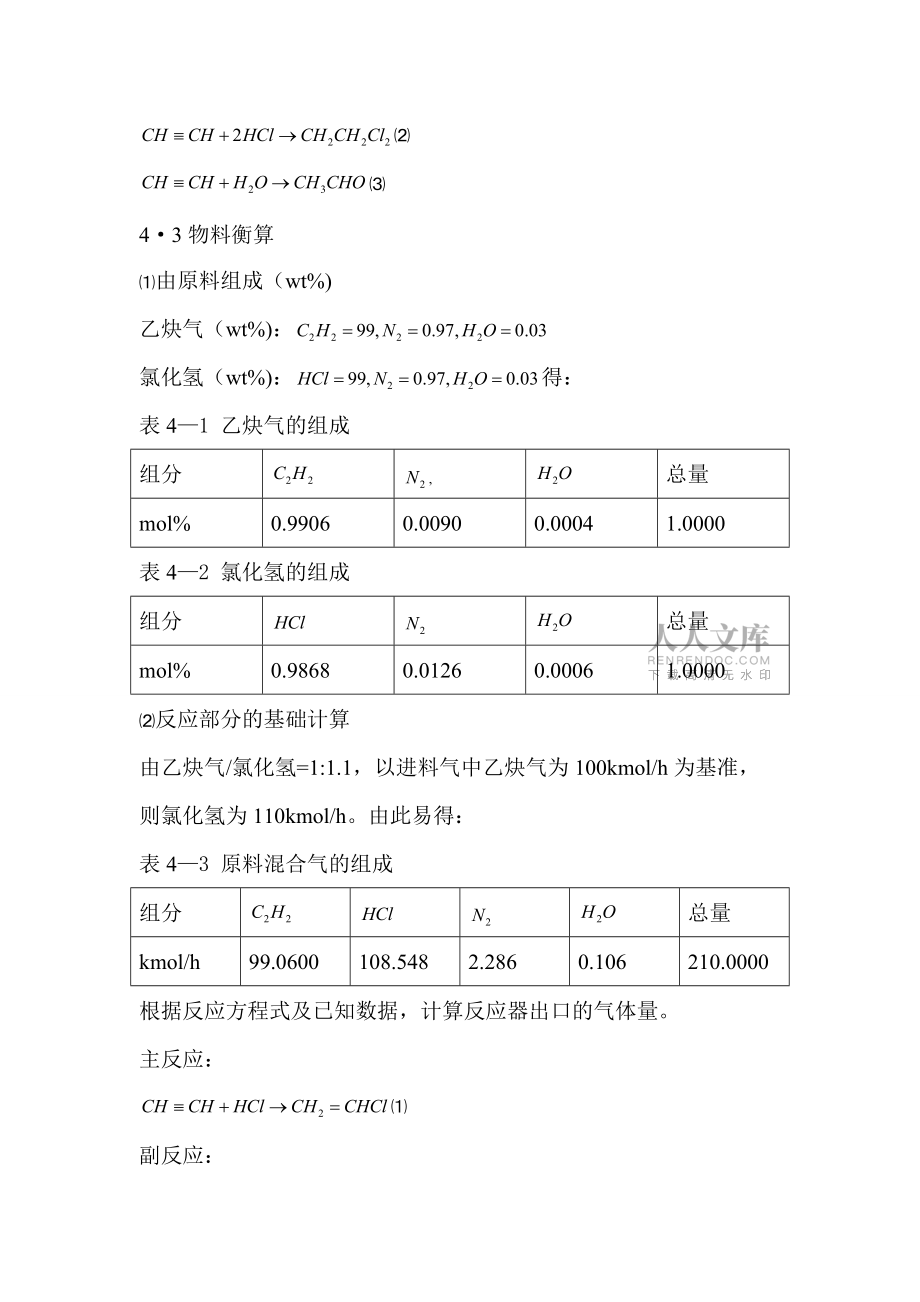

2、长3000mm,转化器的直径有2400、3000、3200.42 反应原理在氯化汞做催化剂,一定温度和101.325kPa下,乙炔与氯化氢加成直接合成氯乙烯.反应方程式可表示为:主反应:+124.8kJ/mol副反应:43物料衡算由原料组成(wt%)乙炔气(wt%):氯化氢(wt%):得:表41 乙炔气的组成组分,总量mol%0.99060.00900.00041.0000表42 氯化氢的组成组分总量mol%0.98680.01260.00061.0000反应部分的基础计算由乙炔气/氯化氢=1:1.1,以进料气中乙炔气为100kmol/h为基准,则氯化氢为110kmol/h。由此易得:表43

3、原料混合气的组成组分总量kmol/h99.0600108.5482.2860.106210.0000根据反应方程式及已知数据,计算反应器出口的气体量。主反应:副反应:已知一次转化率68%,生成VC选择性:99%,乙炔转化二氯乙烷的选择性:0.90%,进入反应器的乙炔量为99.0600kmol/h,氯化氢108.548kmol/h,氮气2.286kmol/h,水0.106kmol/h,所以消耗乙炔量:99.060068%=67.3608kmol/h由反应式有消耗乙炔量:99.060068%99%=66.6872kmol/h生成VC量:66.6872kmol/h消耗氯化氢量:66.6872kmol

4、/h由反应式有消耗乙炔量:99.060068%0.9%=0.6062kmol/h生成二氯乙烷量:0.6062kmol/h消耗氯化氢量:20.6062=1.2125kmol/h则可知未反应的乙炔量:99.060067.3608=31.6992kol/h未反应的氯化氢量:108.54866.68721.2125=40.6483kmol/h氮气在反应中不发生反应,所以第一次反应后出口气体中各组分的量如表44所示。表44 反应器入口和出口的气体量(kmol/h)组分氯乙烯二氯乙烷入口99.0600108.5482.26080.10600出口31.699240.64832.26080.10666.687

5、20.6062合成氯乙烯的乙炔转化率:97.6%,生成VC选择性:99%,乙炔转化二氯乙烷的选择性:0.9%,进入反应器的乙炔量为99.0600kmol/h,氯化氢108.548kmol/h,氮气2.2608kmol/h,水0.106kmol/h,所以消耗乙炔量:99.060097.6%=96.6826kmol/h由反应式有消耗乙炔量:99.060097.6%99%=95.7157kmol/h生成VC量:95.7157kmol/h消耗氯化氢量:95.7157kmol/h由反应式有消耗乙炔量:99.060097.6%0.9%=0.8701kmol/h生成二氯乙烷量:0.8701kmol/h消耗氯

6、化氢量:20.8701=1.7403kmol/h则可知未反应的乙炔量:99.060096.6826=2.3774kol/h未反应的氯化氢量:108.54895.71571.7403=11.092kmol/h出反应器的水蒸汽量:0.106氮气在反应中不发生反应,所以第二个反应器反应后出口气体中各组分的量如表45所示。表45 第二个反应器入口和出口的组成组成氯乙烯二氯乙烷入口31.699240.64832.26080.10666.68720.6062出口2.377411.0922.26080.10695.71570.8701实际装置每小时生产的氯乙烯可折算为综上所述,进料气体中乙炔气为100kmo

7、l/h,可生产氯乙烯95.7157kmol/h.若要达到333.333kmol/h的氯乙烯生产能力,则摩尔流量表组分氯乙烯二氯乙烷总进料478.3244 524.1385 11.0383 0.5118 0.0000 0.0000 1014.0130 转化后153.0638 196.2757 11.0383 0.5118 322.0080 2.9271 685.8248 出料11.4796 53.5592 11.0383 0.5118 333.333 4.2014 542.9663 质量流量表组分氯乙烯二氯乙烷总进料12436.434 19131.054 309.071 9.213 0.000

8、0.000 31885.773 转化后3979.659 7164.064 309.071 9.213 20125.501 289.785 31877.293 出料298.469 1954.911 309.071 9.213 28886.000 415.938 31873.602 摩尔流量表组分氯乙烯二氯乙烷进料0.4717 0.5169 0.0109 0.0005 0.0000 0.0000 转化后0.2232 0.2862 0.0161 0.0007 0.4695 0.0043 出料0.0211 0.0986 0.0203 0.0009 0.8512 0.0077 44 反应器的热量衡算设原

9、料气带入的热量为,反应器出料带出的热量,反应热,反应器的撤走热量。当忽略热损失时,有 (41)各组分的比热氯乙烯二氯乙烷8047.95529.59829.81175.51060.20984.85811049.28729.38129.24876.19468.34889.129(1) 反应器一原料气带入的热量原料气的入口温度为353.15K,以273.15K为基准温度,则 (42)计算结果列于表410中。表410 原料气带入的热量组分合计47.95529.59829.81175.5100.4717 0.5169 0.0109 0.00051.000022.841014.92880.3250.037

10、838.1326由计算结果可知 (43)由公式43可得反应热在操作条件下,主副反应的热效应分别为主反应: (44)副反应: (45)则主反应的放热量为:副反应的放热量为:总反应的放热量为:转化后气体带出的热量转化后气体带出的温度为383.15K,以273.15K为基准温度,则 (47)计算结果列于表411中。组分氯乙烯二氯乙烷合计49.28729.38129.24876.19468.34889.1290.2232 0.2862 0.0161 0.0007 0.4695 0.0043 1.000010.04968.40900.48530.038130.68000.445650.1076由计算结果

11、可知 (48)由公式48可得反应器的撤热量 (49)可得反应器的撤热量:(2) 反应器二原料气带入的热量原料气的入口温度为353.15K,以273.15K为基准温度,则 (42)计算结果列于表412中。组分氯乙烯二氯乙烷合计49.28729.38129.24876.19468.34889.1290.2232 0.2862 0.0161 0.0007 0.4695 0.0043 1.000010.04968.40900.48530.038130.68000.445650.1076由计算结果可知 (48)由公式48可反应热在操作条件下,主副反应的热效应分别为主反应: (44)副反应: (45)则主

12、反应的放热量为:副反应的放热量为:总反应的放热量为:转化后气体带出的热量转化后气体带出的温度为383.15K,以273.15K为基准温度,则 (47)计算结果列于表411中。组分氯乙烯二氯乙烷合计49.28729.38129.24876.19465.34889.1290.0215 0.0986 0.0203 0.0009 0.8670 0.0083 1.0000 1.06142.9000.5940.068654.96770.741560.416由计算结果可知 (48)由公式48可得反应器的撤热量 (49)可得反应器的撤热量:5反应器的设计在物料衡算和热量衡算的基础上,可以对反应部分主要设备的工

13、艺参数进行优化计算。这一部分主要是反应器的工艺参数优化。51 催化剂的用量催化剂总体积是决定反应器主要尺寸的基本依据,其计算公式如下所示(由化工设计手册可查): (51)式中进料气流量,;空速,。反应器一(1) 进料的体积流量立方型状态方程RK用于气体混合物的,查化工热力学可知RK方程 (52)其中 (53) (54)方程中参数a和b常采用混合规则: (55) (56)交叉项 (57)其中先求和由表51知各物质的和代入(53)和(54)计算结果如表52组分氯乙烯二氯乙烷308.3324.6126.2647.3429.7523.156.1408.3093.39422.055.6035.066表5

14、2各组分的和组分氯乙烯二氯乙烷8.032 6.7511.558 14.28520.18536.5123.61688E-052.81403E-052.6784E-052.11459E-055.52425E-057.43857E-05表53 组分交叉项的计算组分氯乙烯二氯乙烷乙醛8.032 7.364 3.537 10.712 12.733 17.125 13.940 6.7513.243 9.820 11.673 15.700 12.780 1.558 4.718 5.608 7.542 6.140 14.28516.981 22.838 18.591 氯乙烯20.18527.148 22.09

15、9 二氯乙烷36.51229.722 乙醛24.194由计算结果可知 代入式52有运用直接迭代法,查化工热力学可知RK方程的直接迭代方程为 (58)以迭代的结果如表53表54 迭代结果0.028980 0.028902 0.028901 0.028901 有所以,由公式(51)得(2) 反应器床层截面积A(m2)及高度(m)的计算床层高度为床层截面积为反应器二(1) 进料的体积流量立方型状态方程RK用于气体混合物的,查化工热力学可知RK方程 (52)其中 (53) (54)方程中参数a和b常采用混合规则: (55) (56)交叉项 (57)其中先求和由表51知各物质的和代入(53)和(54)计

16、算结果如表52表52 各组分的和组分氯乙烯二氯乙烷乙醛8.032 6.7511.558 14.28520.18536.51224.1943.61688E-052.81403E-052.6784E-052.11459E-055.52425E-057.43857E-055.95855E-05表53 组分交叉项的计算组分氯乙烯二氯乙烷乙醛8.032 7.364 3.537 10.712 12.733 17.125 13.940 6.7513.243 9.820 11.673 15.700 12.780 1.558 4.718 5.608 7.542 6.140 14.28516.981 22.838

17、 18.591 氯乙烯20.18527.148 22.099 二氯乙烷36.51229.722 乙醛24.194由计算结果可知代入式52有运用直接迭代法,查化工热力学可知RK方程的直接迭代方程为 (58)以迭代的结果如表53表54 迭代结果0.031440 0.031325 0.031325 有所以,由公式(51)得(2) 反应器床层截面积A(m2)及高度(m)的计算床层高度为床层截面积为52 确定反应器的基本尺寸由于直径比目前工业上用的反应管(573.5mm)小的管子(383.0mm)做反应管,在未改变生产能力的前提下更有利于发挥整个床层催化剂的作用,故采用383.0mm的反应管。对于列管式

18、固定床反应器,首先应根据传热要求选定选择383.0mm的不锈钢管作为反应器的反应管规格,再求出反应管根数n。反应管内径:(根据化工原理(上)附表7.2热軋无缝钢管GB816387选择)反应管根数: (510)反应器一:经圆整可得,反应管根数为197475根。反应器二:经圆整可得,反应管根数为139945根。53 床层压力降的计算由化学反应工程可查得如下计算公式 (511)式中床层压力降,;催化床层高度,;质量流量,;气体密度,;重力加速度,;固定床空隙率;催化剂颗粒当量直径,;气体粘度,和;由附录一的相关数据及内插法可得:黏度系数:组分氯乙烯二氯乙烷乙醛353.15K120.55172.511

19、98.52355122.70110.45102.78383.15K129.75187.14210.15258.9132.80120.01111.21密度 组分氯乙烯二氯乙烷乙醛353.15K0.8971.2600.9660.9722.1573.4171.518383.15K0.8271.1610.8910.9511.9883.1491.400本次设计所选用的催化剂为圆柱状,3mm6mm,则其当量直径为:反应器一:平均黏度空隙率取0.8,由式511得反应器二:空隙率取0.8,由式511得54 传热面积的核算541 床层对壁面的给热系数对于反应器,催化剂床层是被冷却的。此时催化床层与反应器内壁的给

20、热系数,可用下式进行计算: (512)式中床内气体的给热系数,;反应管内径,;催化剂颗粒直径,;通过床层的气体的导热系数,;气体的粘度,;u气体的线速度,通过床层的气体的密度,。通过床层的气体的导热系数,:;组分氯乙烯二氯乙烷乙醛353.15K0.02790.01790.02960.67400.01040.01280.0166383.15K0.03120.01930.03150.68440.01210.01470.0188(1)反应器一气体的线速度由公式512得(2) 反应器二气体的线速度通过床层的气体的导热系数,:;由公式512得542总传热系数的计算以管外表面为基准,不锈钢反应管导热系数取。其计算公式如下 (513)参见化工原理(上)式6117(1) 反应器一由公式513可得(2) 反应器二由公式513可得543 传热面积的核算对数平均温差公式为化工原理(上) (514)由所需换热面积 (515)又 (516)(1) 反应器一换热介质采用逆流,则由(514)、(515)、(516)得(2) 反应器二换热介质采用逆流,则由(514)、(515)、(516)得55 反应器塔径的确定查化工工艺设计手册有 (517)式中D壳体内径,m;t管中心距,m

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 课程设计结果展示【课件文档】

- 提升数据要素质量监督管理制度

- 技术规范:软件开发质量控制指南

- 2026年环境监测工程师能力考核试题冲刺卷

- 考研择校的院校奖学金覆盖范围试卷及答案

- 2026年乐队音乐创作理论评估试题

- 外贸企业信用风险防控指南

- 酒店餐饮服务流程规范指南

- 房地产销售谈判与客户关系管理手册

- 旅游行业服务质量监督与评价手册

- 传染病的流行病学特点及防控措施

- 仲裁法课件教学课件

- 2025乍得矿产勘探行业现状调研与资源资本配置规划

- 旅游景区客流预测模型构建分析方案

- 漂流安全管理制度

- 文物建筑勘查设计取费标准(2020年版)

- 福建省中小学幼儿园教师职务申报表

- 有机电子材料与器件

- 物流行业转型与挑战试题及答案

- 绩效管理流程培训

- 施工现场实施信息化监控和数据处理方案

评论

0/150

提交评论