版权说明:本文档由用户提供并上传,收益归属内容提供方,若内容存在侵权,请进行举报或认领

文档简介

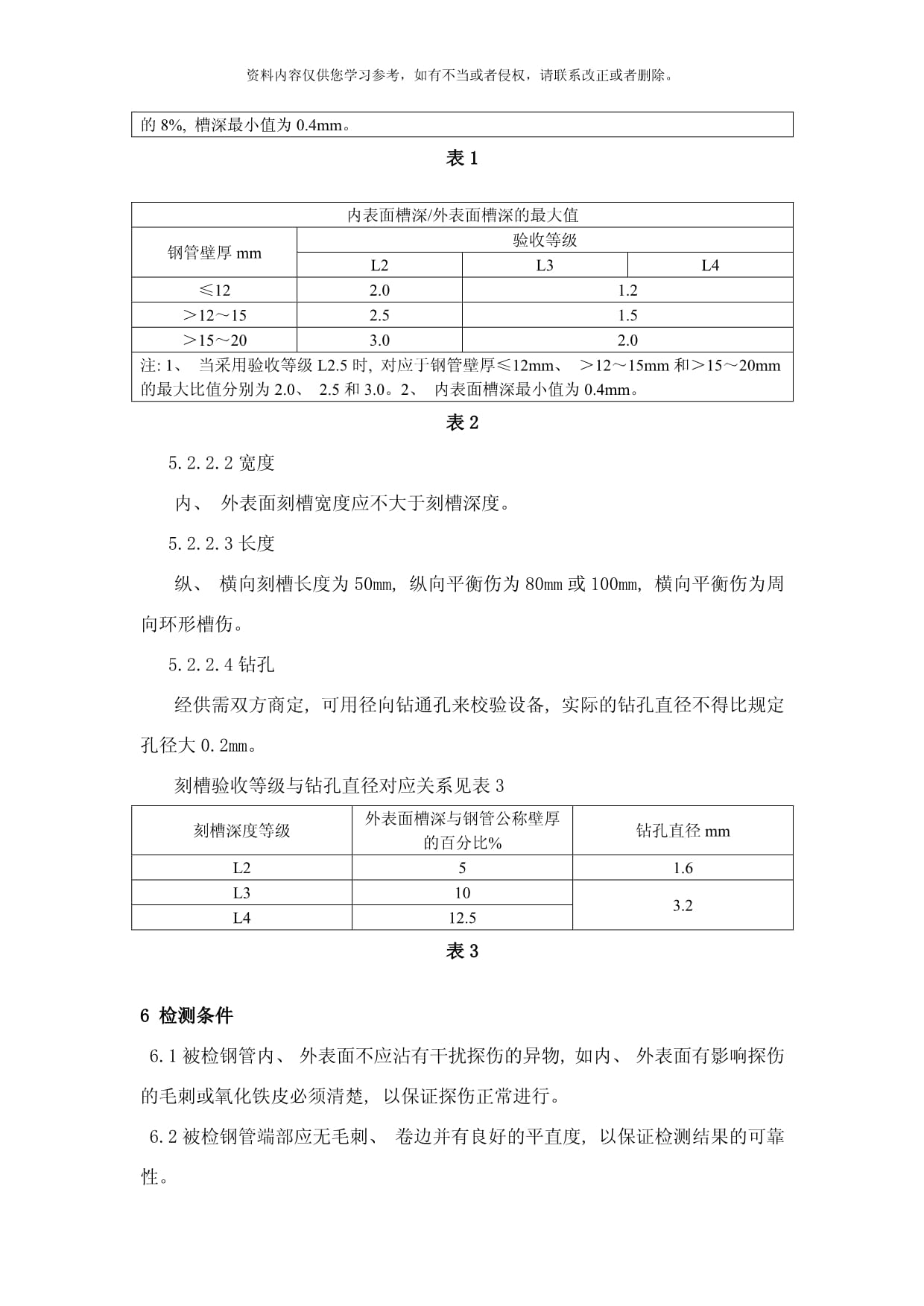

资料内容仅供您学习参考,如有不当或者侵权,请联系改正或者删除。管加工套管区在线钢管漏磁自动探伤工艺技术规程1目的与范围本规程为管加工分厂套管区在线钢管漏磁自动探伤工艺技术规程。本规程适用于无缝钢管管体的漏磁探伤检测。钢管外径133-365mm,壁厚4-40mm2依据标准、规范GB/T12606-1999《钢管漏磁探伤方法》。ISO9402-1989《承压无缝和焊接(埋弧焊除外)钢管-铁磁性钢管纵向缺欠的全周向磁传感器漏磁检验》ISO9598-1989《承压无缝钢管-铁磁性无缝钢管横向缺欠的全周向磁传感器漏磁检验》ASTME570-《铁磁性钢管漏磁检测方法》3人员3.1要求漏磁探伤签证人员应具有国内或ASNTII级及以上资格等级,操作人员应具有国内或ASNTI级及以上资格等级。3.2职责1)I级人员应能调整设备、进行检测、记录检测结果并报告结果。2)II级人员应能选用检测技术、调整和校准设备,编写工艺规程及作业指导书,监督和指导I级人员的检测操作,按现行法规、标准、规范解释并评定检测结果并签发报告。4设备4.1德国Foerster公司制造的纵、横向组合漏磁探伤主机。4.2计算机化的DS漏磁探伤仪器。4.3纵、横向漏磁探头及探头线。8个横向漏磁探头分为2组,每组4个,每组间交错布置(见横向探头排列原理图).可保证探伤覆盖率大于100%。2个纵向漏磁旋转探头(见纵向探头排列原理图),探头长度为160mm。横向探头排列原理图纵向探头排列原理图4.4用于钢管传输的辊道和压轮。4.5用于确定钢管位置和探头位置的检测元件。4.6测量钢管前进速度的编码器或激光测速器。4.7标记钢管缺陷位置的打标喷漆装置。5对比样管5.1要求5.1.1样管的规格应与被探钢管尺寸相同,样管的化学成分、热处理状态、表面状况应与被探钢管相似,样管上不应有影响校准的自然缺陷。5.1.2样管上的人工缺陷应根据产品标准和探伤标准中要求制作。5.1.3样管人工缺陷的制作须使用电火花刻伤机刻制或5.1.4样管制作完成后,须经过专门的计量检定,并给出计量检测部门签发的计量合格报告后,方能投入使用。5.1.5样管上应有明确的标记和编号,以区别每支样管。5.2人工缺陷5.2.1纵、横向人工缺陷采用矩形槽,根据钢管内、外表面的探伤要求,加工在样管内、外表面上。当钢管内径小于15mm时,不能采用内表面刻槽,除非用户另有要求。若经供需双方协商,不采用内表面刻槽的钢管内径可放宽到25mm。当钢管壁厚大于20mm时,不对内表面进行探伤。5.2.2尺寸5.2.2.1深度1)外表面刻槽深度按表1执行,各验收等级最大深度均为1.5mm,槽深偏差为±15%或0.05mm,取其中较大者。2)内表面刻槽深度见表2,各验收等级最大深度均为3mm,槽深偏差为±15%或0.05mm,取其中较大者。验收等级外表面槽深与钢管公称壁厚的百分比%外表面槽深最小值mmL250.3L3100.5L412.5注:根据供需双方协商,可采用以下槽深:其验收等级为L2.5,外表面槽深占钢管公称壁厚的8%,槽深最小值为0.4mm。表1内表面槽深/外表面槽深的最大值钢管壁厚mm验收等级L2L3L4≤122.01.2>12~152.51.5>15~203.02.0注:1、当采用验收等级L2.5时,对应于钢管壁厚≤12mm、>12~15mm和>15~20mm的最大比值分别为2.0、2.5和3.0。2、内表面槽深最小值为0.4mm。表25.2.2.2宽度内、外表面刻槽宽度应不大于刻槽深度。5.2.2.3长度纵、横向刻槽长度为50mm,纵向平衡伤为80mm或100mm,横向平衡伤为周向环形槽伤。5.2.2.4钻孔经供需双方商定,可用径向钻通孔来校验设备,实际的钻孔直径不得比规定孔径大0.2mm。刻槽验收等级与钻孔直径对应关系见表3刻槽深度等级外表面槽深与钢管公称壁厚的百分比%钻孔直径mmL251.6L3103.2L412.5表36检测条件6.1被检钢管内、外表面不应沾有干扰探伤的异物,如内、外表面有影响探伤的毛刺或氧化铁皮必须清楚,以保证探伤正常进行。6.2被检钢管端部应无毛刺、卷边并有良好的平直度,以保证检测结果的可靠性。7技术条件7.1管端盲区:≤200mm。7.2扫查覆盖率应保证在100%以上,横向漏磁是8个探头交错排列,可保证覆盖率在100%以上,纵向漏磁覆盖率应保证大于110%,可参照计算公式:(2L×n)/v×100%其中,L:纵向探头长度;n:探头旋转速度(rpm);v:钢管前进速度。7.3根据被检钢管规格设定的钢管前进速度,计算机得出合适的纵向探头旋转速度(RPM)。7.4漏磁探头可选择采用绝对式或差动式进行检测。7.5调节好各打标喷漆装置,保证漆枪喷漆畅通并能在钢管缺陷处打上明显的标记。8校验8.1在下列情况时应进行校验:1)更换钢管规格后。2)每个合同第一次生产时。3)进行主机和/或仪器维修后。4)每次交接班时。5)连续探伤时,进行动态校验的间隔应不超过4小时。6)每次每种规格产品连续探伤完后。8.2纵向缺陷检测进入探头自动平衡界面,输入有关样管参数,启动自动平衡功能,缓慢运行样管使纵向人工平衡伤经过纵向主机,自动完成探头平衡。在正常探伤速度下运行样管经过纵向主机,调节磁化电流、主增益、内外伤判别、滤波档位、报警幅度等参数,使纵向内、外表面槽伤能刚好报警,且能检出孔伤。8.3横向缺陷检测进入探头自动平衡界面,输入有关样管参数,启动自动平衡功能,以正常运行样管使横向人工平衡伤经过横向主机,自动完成探头平衡。在正常探伤速度下运行样管经过横向向主机,调节磁化电流、主增益、内外伤判别、滤波档位、报警幅度等参数,使横向内、外表面槽伤能刚好报警,且能检出孔伤。8.4连续运行样管3次,每次样管经过主机后,查看线性时基扫描图像,确保每次都检测出样管上所有缺陷,否则,为校验不合格,应重新对设备进行调试校验,且应对上次校验后所探的钢管重新进行探伤。8.5调节退磁电源参数,使正常探伤状况下钢管的剩磁小于20高斯。8.6检查缺陷标记状况,保证打标的准确性。9钢管探伤及评定9.1在设备校验合格的基础上提高2dB进行钢管探伤。9.2探伤时若缺陷信号超过报警电平的钢管判定为不合格,探伤信号不超过报警电平的钢管判定为合格。探伤不合格的钢管应与合格钢管分选开,以便进行返切或其它后续处理。9.3探伤不合格的钢管经处理后应重新探伤,重探合格的应判为合格,重探不合格的钢管应降级或判废。9.4探伤应按照钢管的炉批号进行,每探伤完一个炉批号应及时准确地填写好探伤报告单和探伤原始记录,操作者应具有国内或ASNTⅠ级以上探伤资格等级,签发报告人员应具有国内或ASNTⅡ级以上(含Ⅱ级)探伤资格等级。10探伤

温馨提示

- 1. 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

- 2. 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

- 3. 本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

- 4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

- 5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

- 6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

- 7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 《公差配合与技术测量》课件-第7章:滚动轴承(章节版)

- 数字人民币跨境支付跨境支付系统性能优化与升级报告

- 医疗美容行业2025年医疗美容行业人才培养与市场监管策略报告

- 金融与投资行业:金融与投资行业:2025年金融行业科技应用案例分析

- 养殖公司管理办法

- 兼职取薪管理办法

- 内审跟踪管理办法

- 内网办公管理办法

- 内部考勤管理办法

- 军计价管理办法

- 2025-2030中国半导体级NMP行业市场发展分析及趋势前景与投资战略研究报告

- 《电解铝(含熔铸、碳素)企业安全生产标准化评定标准》

- 工业领域的大模型应用前景

- 大客户管理战略及方法

- 《保护患者隐私》课件

- 仪器仪表制造工(高级)考试题库及答案

- 【天猫】2025春夏运动户外行业趋势白皮书淘宝天猫-智篆GI11

- 《标书制作商务部分》课件

- 社区社会工作幻灯片课件

- 材料专业常用术语英语单词表

- 2024北京西城初二(上)期末语文试卷及答案

评论

0/150

提交评论