摘要:冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。弯曲是将板料、棒料、管材和型材弯曲成一定角度和形状的冲压成形工序。本设计对指定工件进行的级进模设计,利用Auto CAD软件对制件进行设计绘图,明确了设计思路,确定了冲压成型工艺过程并对各个具体部分进行了详细的计算和校核。利用铝合金零件特征之间的关系建立级进模排样设计模型,引如冲压排样设计原则;进一步将铝合金零件的形状特征应用于模具结构设计中,建立模具模型,进行模具工艺设计和结构设计,从而确定总体的模具形式;模具投入制造后,可能在制造和生产过程中表现出设计的不足和错误,通过总结概括这些问题,可以进行模具结构设计,或增加新的工艺规则,为以后的模具设计提供宝贵的经验。

关键词:铝合金零件 ; 级进模 ;排样设计

Bending stamping die design

Abstract:Stamping is installed in the use of stamping equipment (mainly press) on the mold to exert pressure on the materials to produce plastic deformation or separation, to obtain the necessary components of a pressure processing methods. Sheet metal bending is, bar, pipe-bending and profiles some perspective and shape of the stamping process. The design of the suspension by the progressive die design, the use of Auto CAD software to design parts drawing. Clear design ideas, determine the process of stamping and forming part of the various specific details of the calculation and verification. The use of aluminum alloy parts to establish the relationship between the characteristics of the Progressive Die layout design models, such as punching with layout design principles; further aluminum alloy parts components used in the shape of die structure design, create a model die, die design and technology Structural design, to determine the overall form of the mold; Die in manufacturing, may be in the manufacturing and production process of debugging demonstrated the inadequacies and errors in design, through the speech summed up these problems, that can die structure design, new or increased Technology rules, the die design for the future provide a valuable experience.

Key Words:Aluminum Alloy Parts;Progressive Die;Layout Design

目 录

1绪论 1

1.1 模具行业的发展现状及市场前景 1

1.2 冲压模地位及我国冲压技术 1

1.2.1 冲压模相关介绍 1

1.2.2 冲模在现代工业生产中的地位 2

1.3 冲压行业阻力和障碍与突破 2

2 零件的工艺性分析 5

2.1 设计题目 5

2.2 工件的化学成分及机械性能分析 5

2.3 成型工艺分析 6

2.4 冲裁工艺方案的确定 6

2.4.1 翻边工艺分析 6

2.4.2弯曲模具设计工艺 7

3 方案的确定和毛坯尺寸的确定 8

3.1 零件毛胚尺寸 8

3.2 零件排样及利用率 9

4 模具主要零部件的结构设计 11

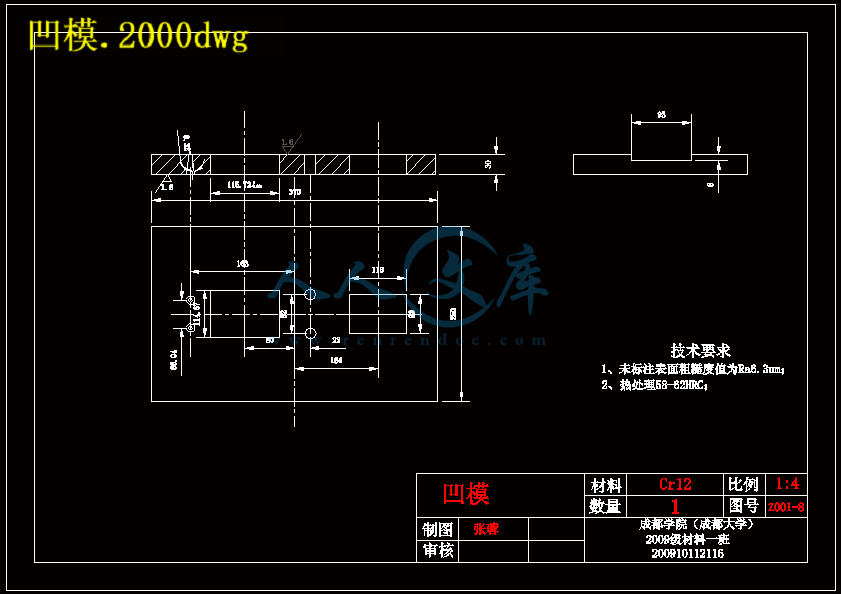

4.1 凸、凹模结构设计的原则 11

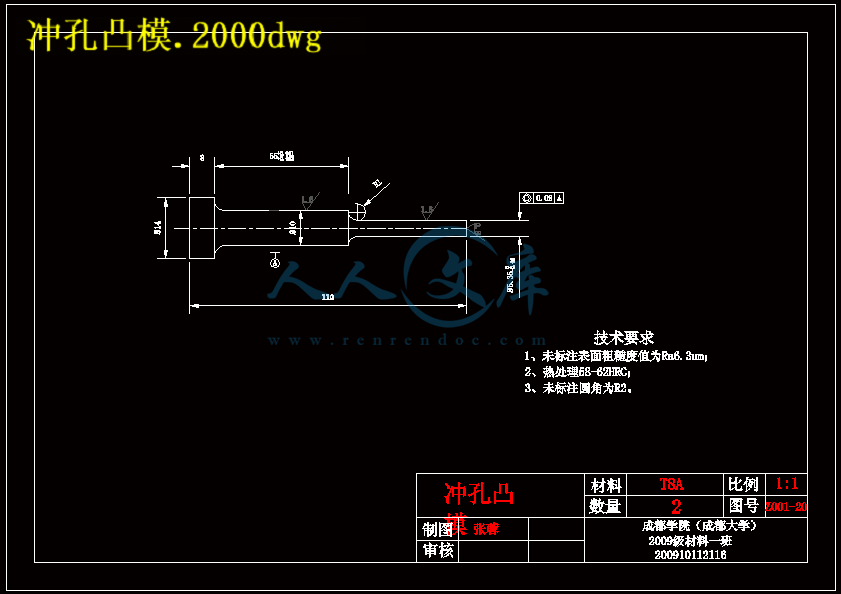

4.2 冲孔凸模的设计 11

4.2.1冲孔刃口计算 11

4.2.2 凸模长度的计算 12

4.3 落料凸模的设计 13

4.3.1 落料刃口尺寸的计算 13

4.3.2 落料凸模的设计 13

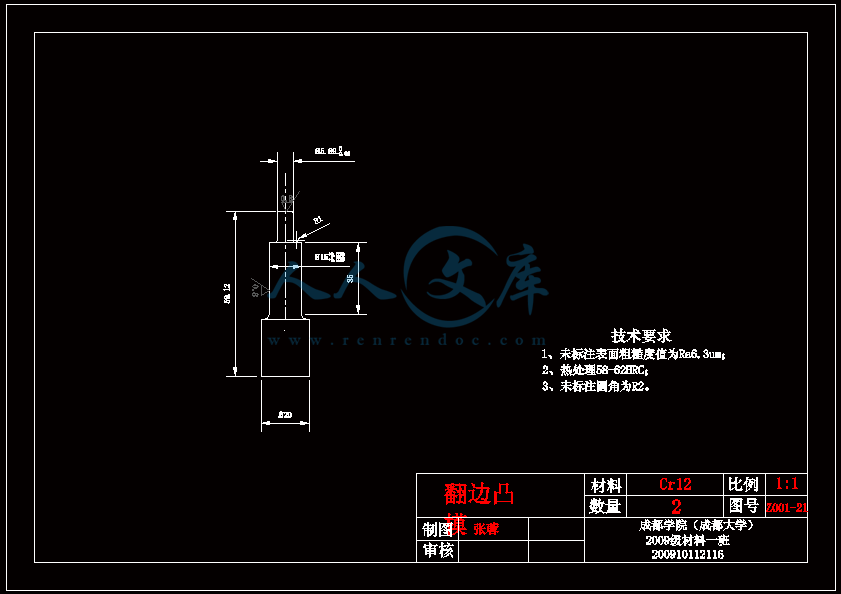

4.4 翻边凸模的设计 14

4.4.1 翻边模具工作刃口尺寸计算 14

4.4.2 翻边模具的长度设计 15

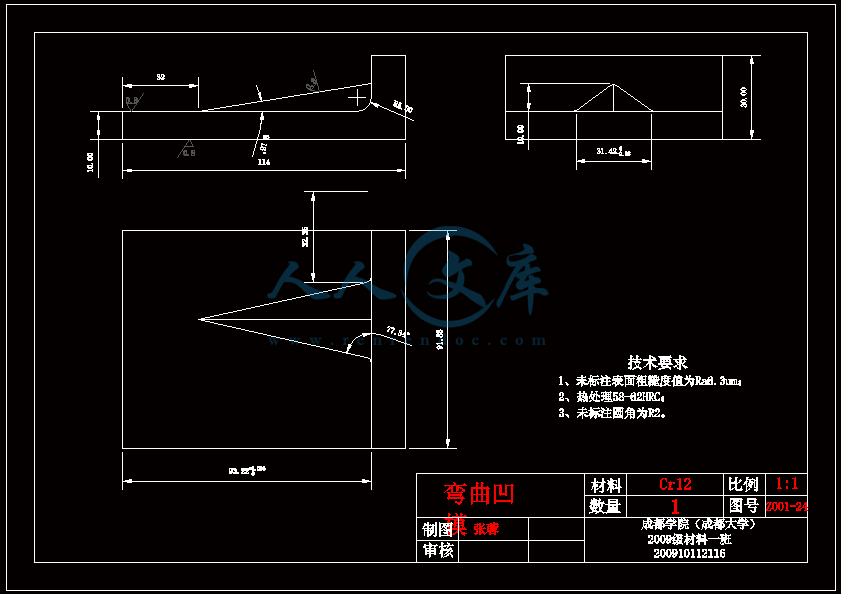

4.5 弯曲模具的设计 17

4.5.1 弯曲模的刃口尺寸计算 17

4.5.2 弯曲模的高度计算 18

4.6 拉深部分的的尺寸计算 19

5 冲压力及压力中心计算 21

5.1 主要工艺的计算 21

5.1.1 冲孔力的计算 21

5.1.2 落料力的计算 21

5.1.3 翻边力的计算 21

5.1.4 弯曲力的计算 22

5.1.5拉深力的计算 22

5.1.6 卸料力、推件力的计算 22

5.2 总的冲裁力 23

5.3 计算压力中心 23

6 设备的选用 24

6.1 冲压设备的确定 24

6.2 卸料选择 24

6.3 导向装置的选择 24

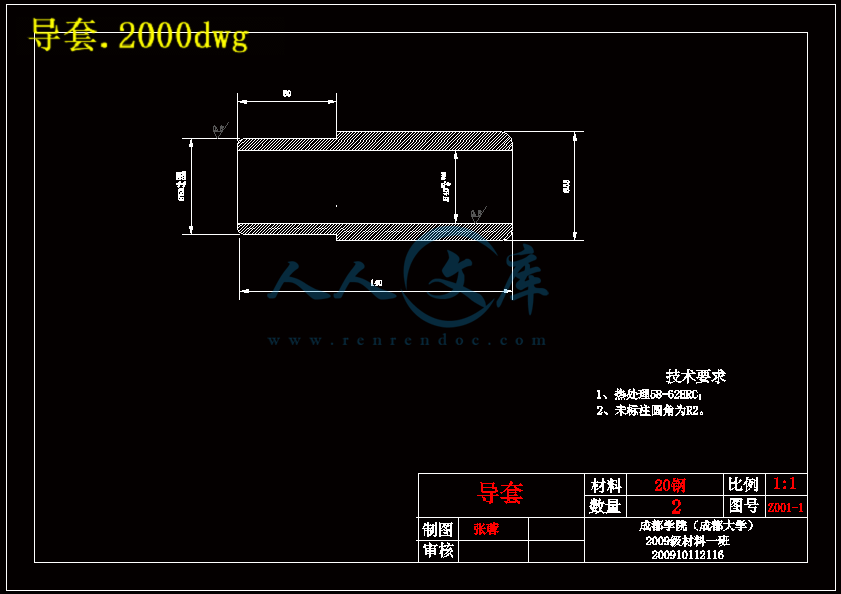

6.3.1导套结构尺寸 24

6.3.2 导柱结构尺寸 25

6.4 卸料弹簧的选用 26

6.5 碟形弹簧的选用 26

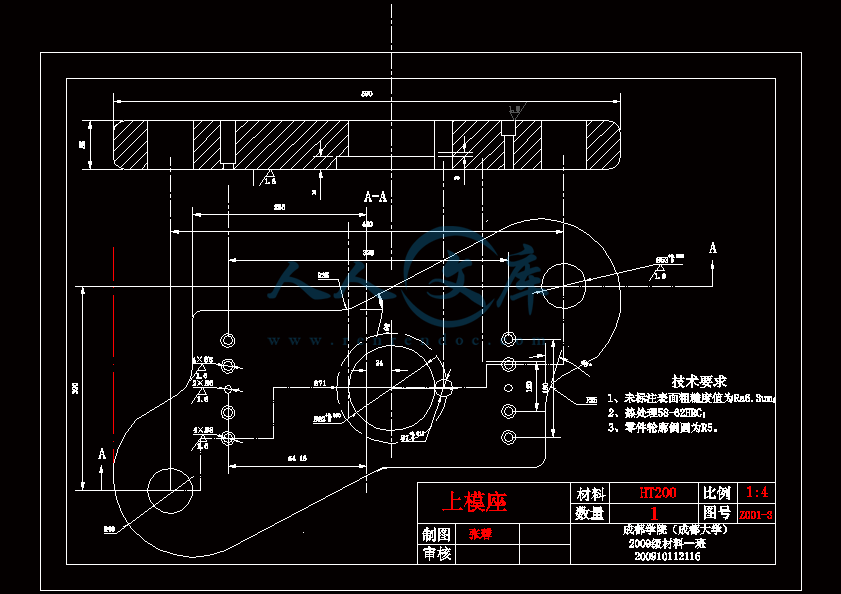

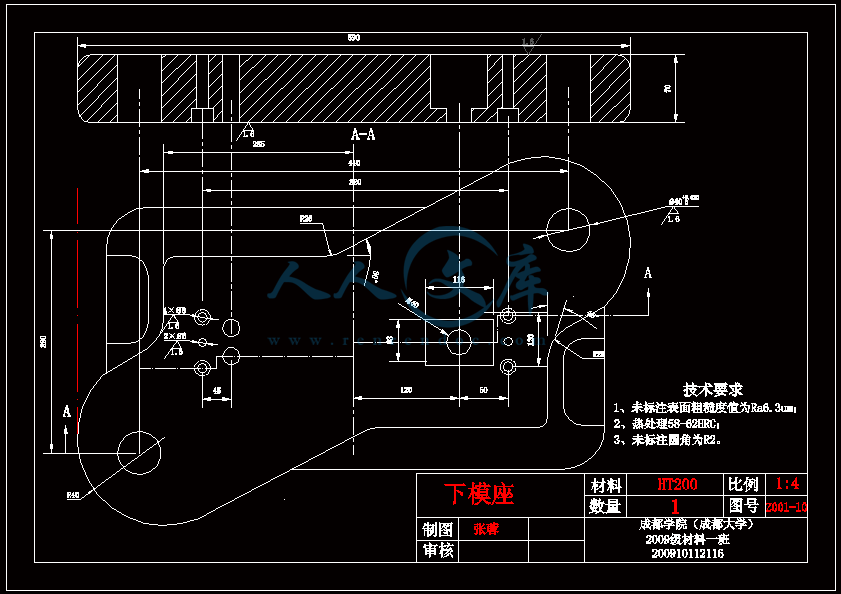

6.6模架的选择 26

6.7 模柄的选择 27

7 其余零件的选用与标准化 29

7.1 凸模固定板 29

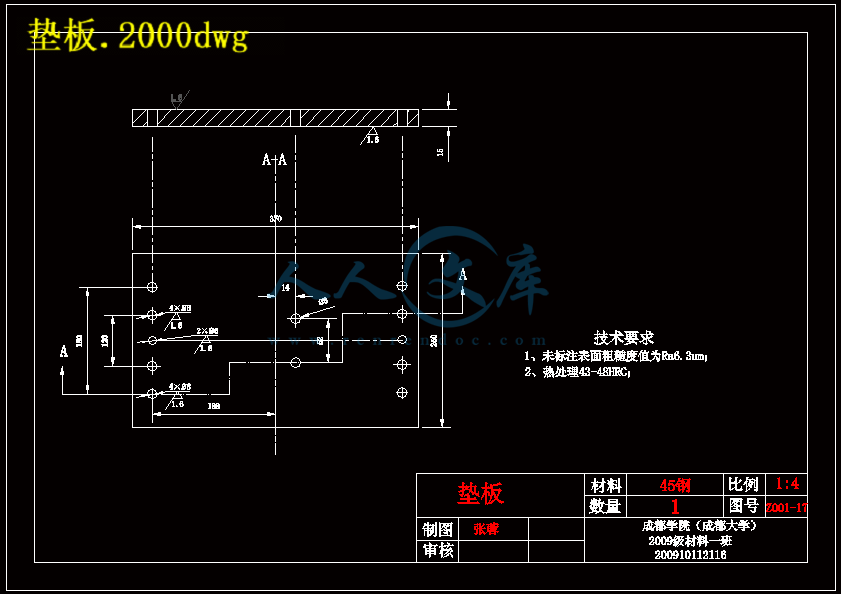

7.2 垫板 29

7.3 卸料板 29

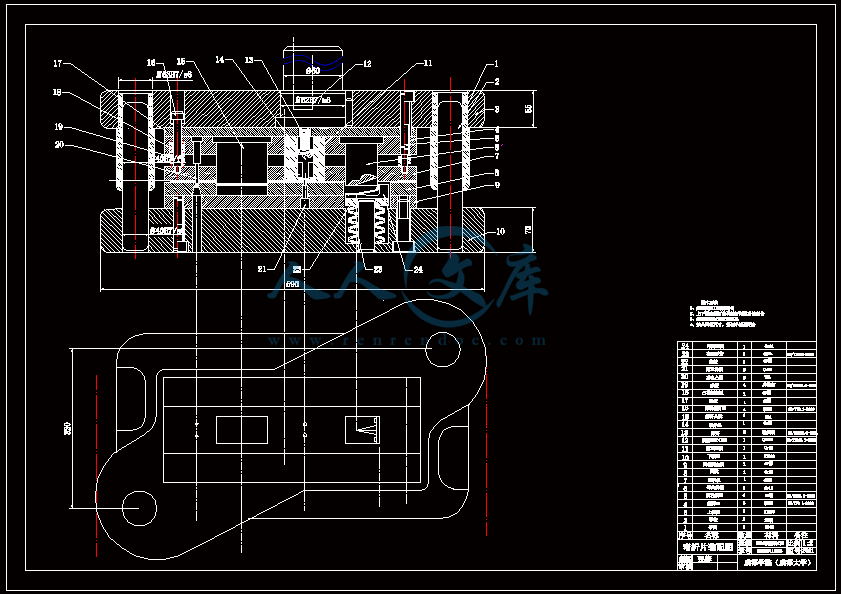

8 装配图及其他说明 30

8.1 绘制装配图 30

8.2 其他说明 30

9设计小结 32

参考文献 33

致谢 34

1绪论

1.1 模具行业的发展现状及市场前景

现代模具工业有“不衰亡工业”之称。世界模具市场总体上供不应求,市场需求量维持在600亿至650亿美元,同时,我国的模具产业也迎来了新一轮的发展机遇。近几年,我国模具产业总产值保持13%的年增长率(据不完全统计,2004年国内模具进口总值达到600多亿,同时,有近200个亿的出口),到2005年模具产值预计为600亿元,模具及模具标准件出口将从现在的每年9000多万美元增长到2005年的2亿美元左右。单就汽车产业而言,一个型号的汽车所需模具达几千副,价值上亿元,而当汽车更换车型时约有80%的模具需要更换。2003年我国汽车产销量均突破400万辆,预计2004年产销量各突破500万辆,轿车产量将达到260万辆。另外,电子和通讯产品对模具的需求也非常大,在发达国家往往占到模具市场总量的20%之多。目前,中国17000多个模具生产厂点,从业人数约50多万。1999年中国模具工业总产值已达245亿元人民币。工业总产值中企业自产自用的约占三分之二,作为商品销售的约占三分之一。在模具工业的总产值中,冲压模具约占50%,塑料模具约占33%,压铸模具约占6%,其它各类模具约占11%。

川公网安备: 51019002004831号

川公网安备: 51019002004831号