目 录

一、设计任务书………………………………………………… (2)

二、零件的工艺分析………………………………………… (3)

三、冲压力计算及设备选择………………………………… (5)

四、压力中心计算…………………………………… (6)

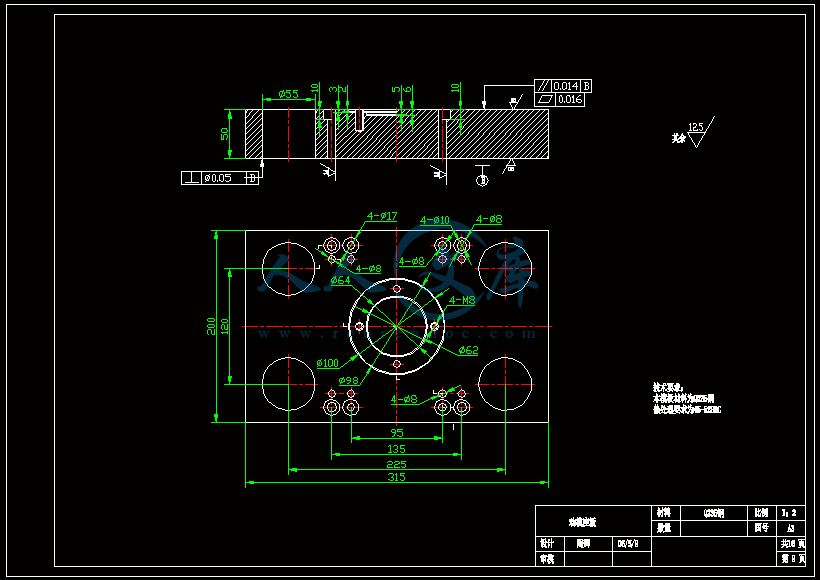

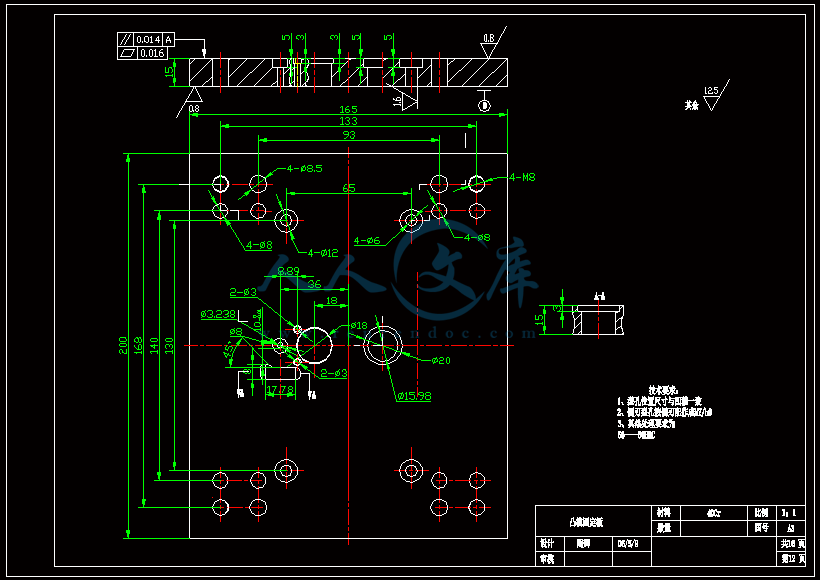

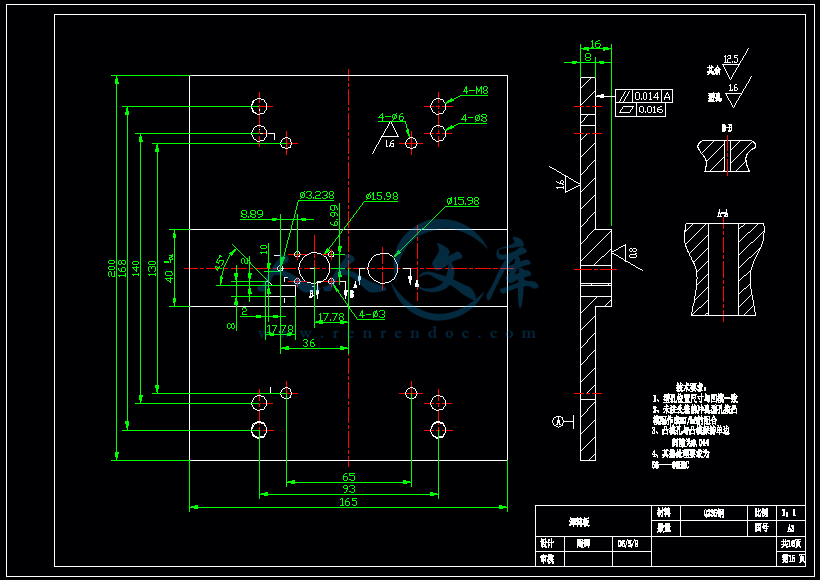

五、模具结构草图………………………………………… (8)

六、凹模的外形尺寸确定…………………………… (9)

七、冲裁间隙的确定……………………………………… (10)

八、毛坯尺寸计算………………………………… (10)

九、卸料装置的选用 …………………………………… (14)

十、材料利用率的计算………………………………………(15)

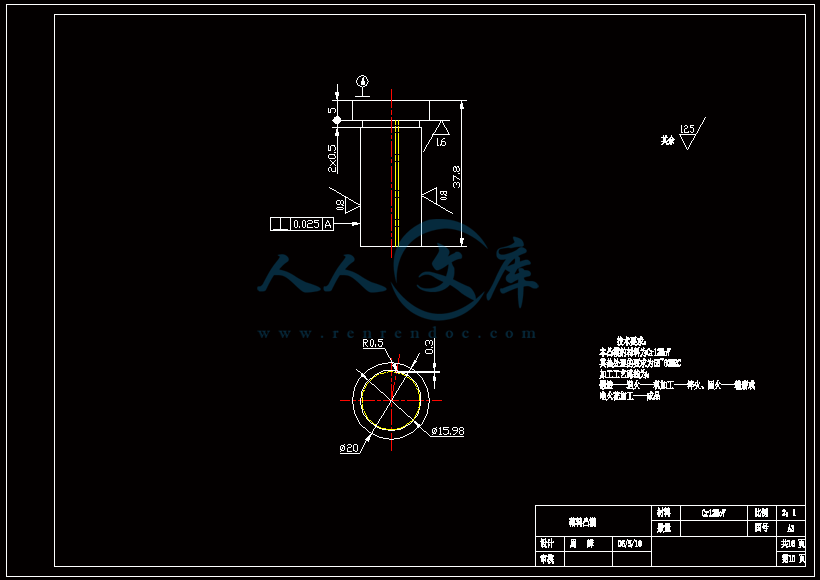

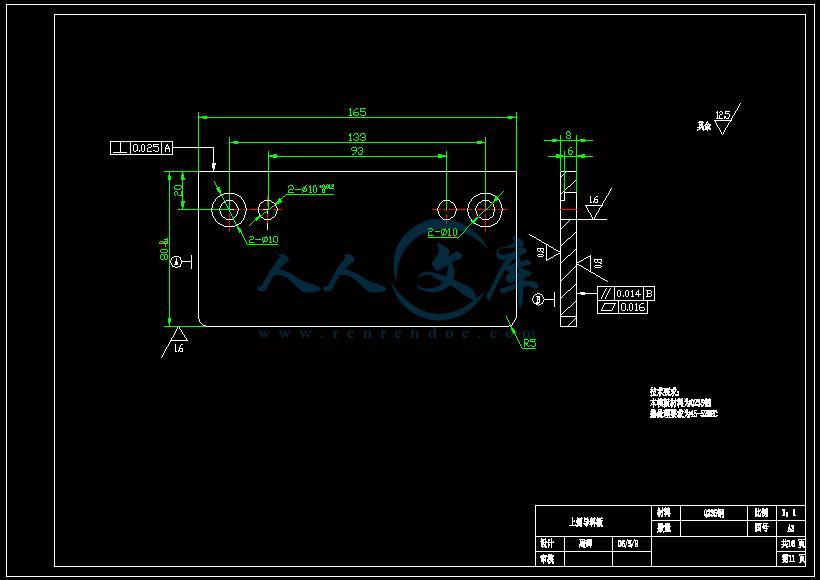

十一、模具零件设计 ………………………………………… (16)

十二、设备校核 …………………………………………… (29)

十三、总结…………………………………………………(31)

十四、参考资料……………………………………………(32)

第一章 设计任务书

毕业设计(论文)内容及要求:

一、设计内容:

1、绘制产品零件图。

2、绘制模具装配图。

3、绘制整套模具零件图。

4、编写设计说明书。

二、生产纲领:

大批量生产。

三、设计要求:

1、模具结构设计合理,工艺性好。设计计算正确,参数选用合理。

2、模具绘图布局合理,视图完整、清晰,各项内容符合规范。

3、模具装配图必须采用CAD绘制并打印。

4、绘制全套模具零件图,无后续加工的标准件除外。

5、设计说明书内容完整,分析透彻,语言流畅,参考资料应注明出处。数字在10000~15000之间。

6、图纸:装配图一份(零号纸)、全套零件图(不需要后续加工的标准件除外),总量在2张零号纸以上。

7、图纸和说明书打印并交电子档案,资料收集后要刻录存档。

第二章 零件的工艺性分析

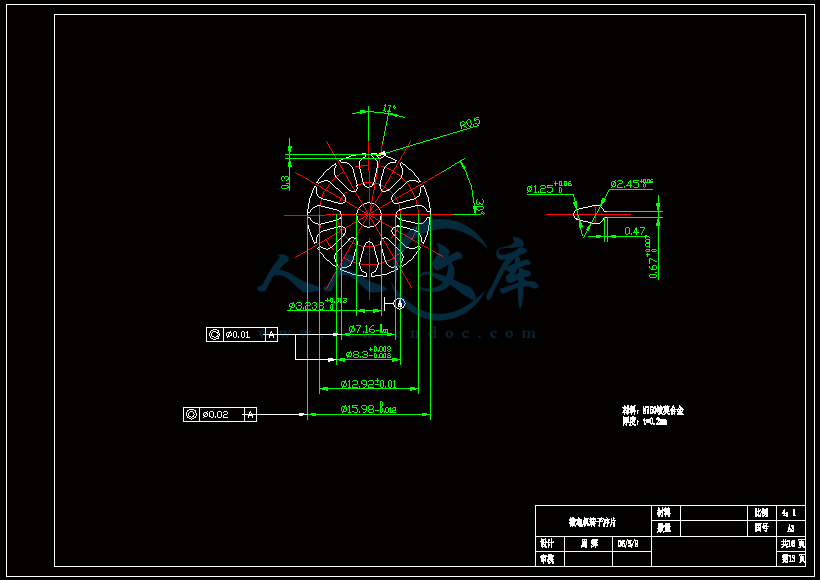

零件图如下所示:

零件图

1、形状:

微电机转子冲片由中心孔Φ3.238mm、周围由12个冲槽一个R0.5mm的圆弧组成,而其零件总大小为Φ15.98mm,厚度为0.2mm,因此知道其零件较为复杂。

2、尺寸:

该零件尺寸最大直径为Φ15.98mm,而其零件上的各孔、各槽的尺寸小,因此看其尺寸而言,尺寸精度要求高。所以按要求取其精度等级为IT9级。

3、冲孔、冲槽时工艺:

零件图上中心孔直径为Φ3.238mm,考虑到凸模强度限制,孔的尺寸不宜过小,其数值与孔的形状、材料的机械性能、材料的厚度等有关。

冲槽时,两个孔与孔之间的距离受模具强度和冲裁件质量的限制,其值不能过小,宜取a≥2t。而零件图上的冲槽之间距离为11.05mm,较合适其强度和质量要求。

4、表面质量:

做为微电机转子冲片,其平面度、同轴度要求高;从零件上所注的公差,则其质量要求高。

5、材料性能:

本零件所给的材料为Ni50坡莫合金,其硬度很高,近似于高碳钢。则高碳钢的抗拉强度在300~600Mpa之间。

6、制定冲压工艺方案:

由零件图及零件图中的工艺要求,制定冲压工艺方案如下:

本零件的冲压方案有一下几种:(1)、本零件可以设计为一套复合模,即冲孔——冲槽——落料复合模。

(2)、本零件可以设计为一套连续模,即第一工位为冲中心孔和两个导正孔;

第二工位为冲槽工位;第三工位为空工位;第四工位为落料工位;第五工位为空工位。

在依据其零件工艺要求、材料的利用率以及模架的设计方案和加工要求而选用连续模。

同时根据其精度分析如下:

(1)、本零件采用高精度的滚动导向连续冲裁,且模架为四导柱模架。

(2)、本零件采用条料送进。

(3)、模具中的定位采用侧刃定距。

川公网安备: 51019002004831号

川公网安备: 51019002004831号