目 录

1 绪 论…………………………………………………………………………………1

1.1国内模具的现状和发展趋势……………………………………………………1

1.1.1国内模具的现状 ……………………………………………………………1

1.1.2 国内模具的发展趋势……………………………………………………2

1.2 国外模具的现状和发展趋势…………………………………………………3

1.3 油封钢圈件模具设计与制造方面……………………………………………4

1.3.1油封钢圈模具设计的设计思路……………………………………………4

1.3.2油封钢圈件模具设计的进度………………………………………………4

2 零件的工艺性分析……………………………………………………………………5

3 拉深工艺计算…………………………………………………………………………6

3.1 修边余量的确定 ………………………………………………………………6

3.2 毛坯尺寸计算 …………………………………………………………………6

3.2.1 确定拉深件毛坯尺寸计算的依据 ………………………………………7

3.2.2 该零件毛坯尺寸的计算……………………………………………………7

3.3 排样………………………………………………………………………………7

3.4 确定拉深系数及拉深次数……………………………………………………8

3.5 凸凹模的最小壁厚 ……………………………………………………………8

4 确定工艺方案及模具结构形式……………………………………………………9

4.1 工艺方案的确定 ………………………………………………………………9

4.2 模具结构形式的选择与确定 ………………………………………………10

5 冲压设备的选择 ……………………………………………………………………10

5.1 冲裁工序总力的计算…………………………………………………………10

5.2 初选压力机 ……………………………………………………………………11

5.3 压力中心的计算………………………………………………………………12

6 模具主要零件的设计与标准化 …………………………………………………12

6.1 工作零部件刃口尺寸的计算 ………………………………………………12

6.2 工作零部件的设计与标准化………………………………………………13

6.2.1 冲孔凸模的设计……………………………………………………………14

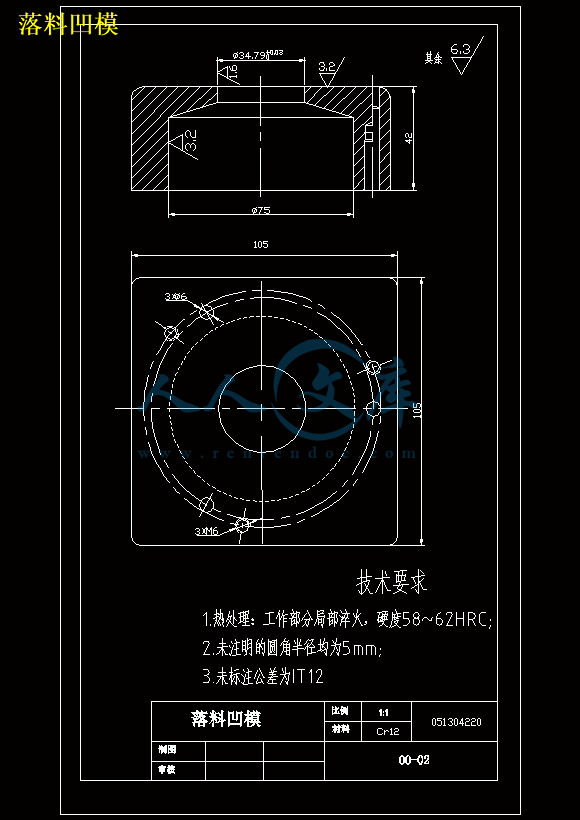

6.2.2 落料凹模的设计……………………………………………………………14

6.2.3 凸凹模的设计………………………………………………………………16

6.3 其它零部件的设计与选用……………………………………………………16

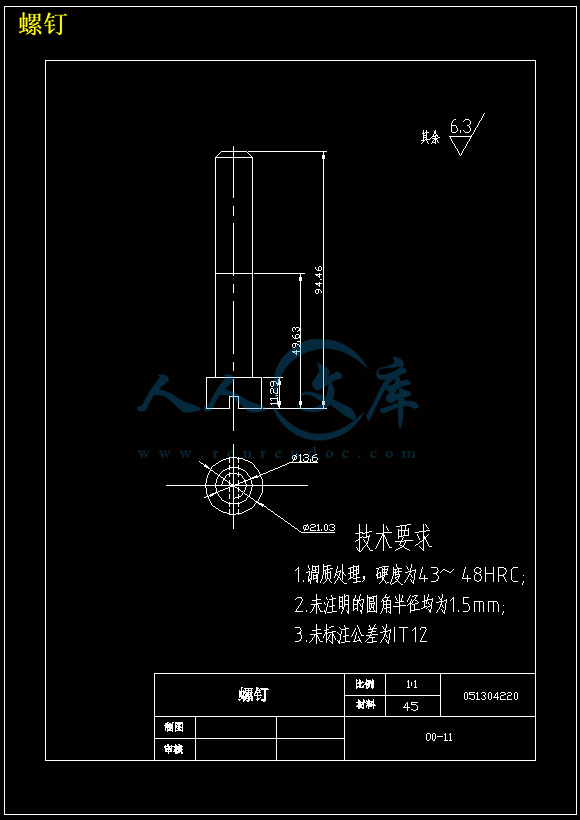

6.3.1 刚性打件的设计……………………………………………………………16 6.3.2 定位零件的设计 ……………………………………………………………16

6.3.3 卸料部件的设计……………………………………………………………17

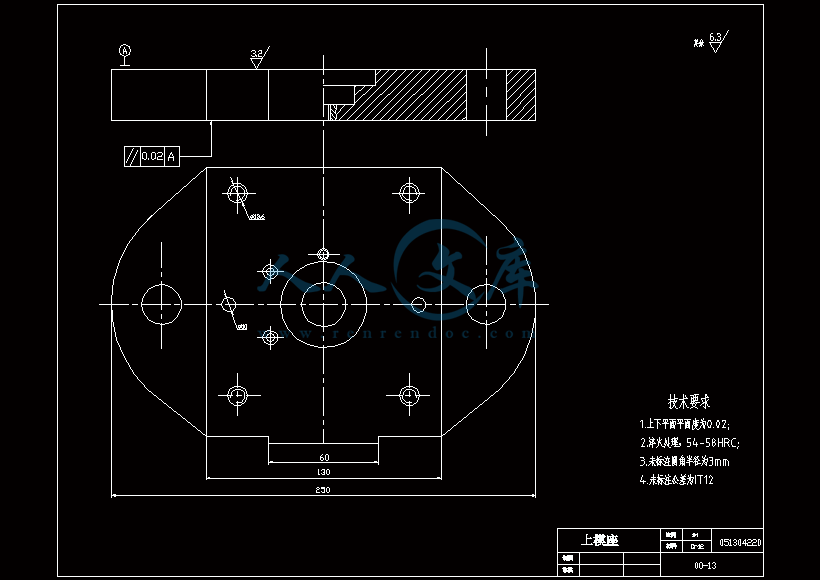

6.3.4 卸料螺钉的选用……………………………………………………………17 6.4 标准模架的选用 ………………………………………………………………17

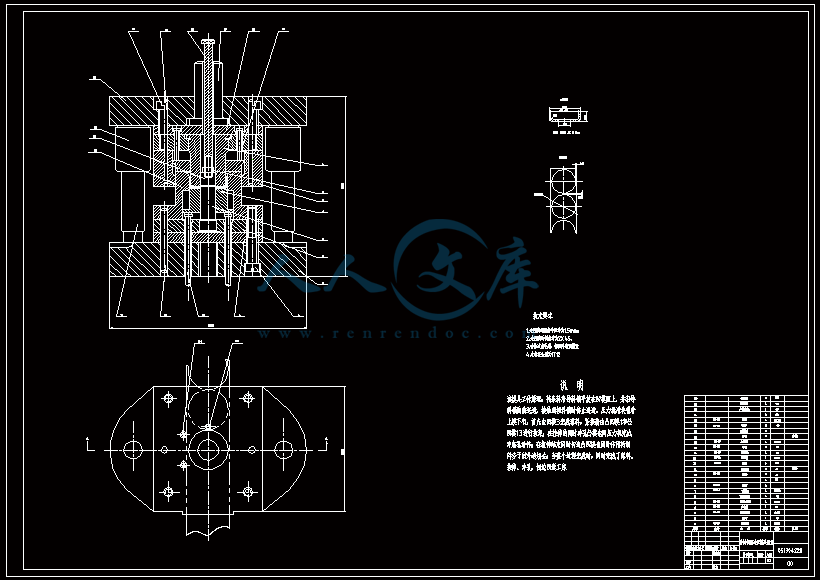

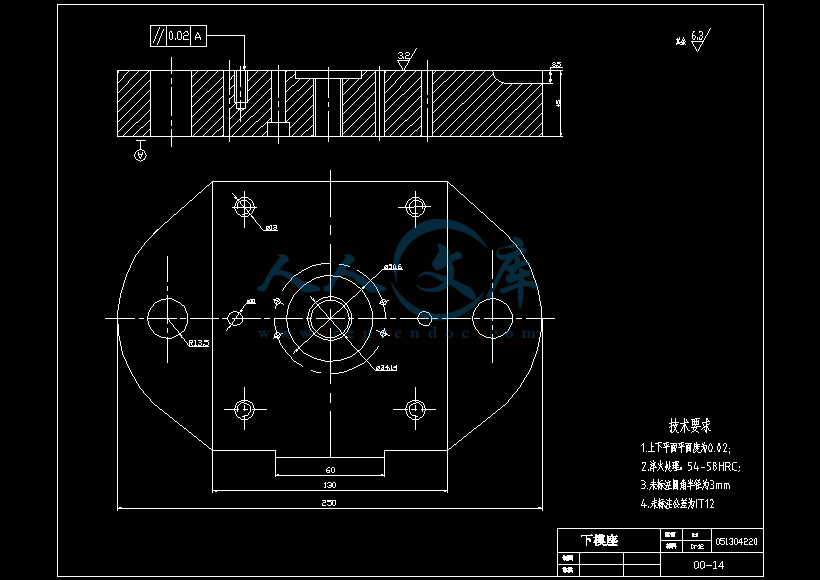

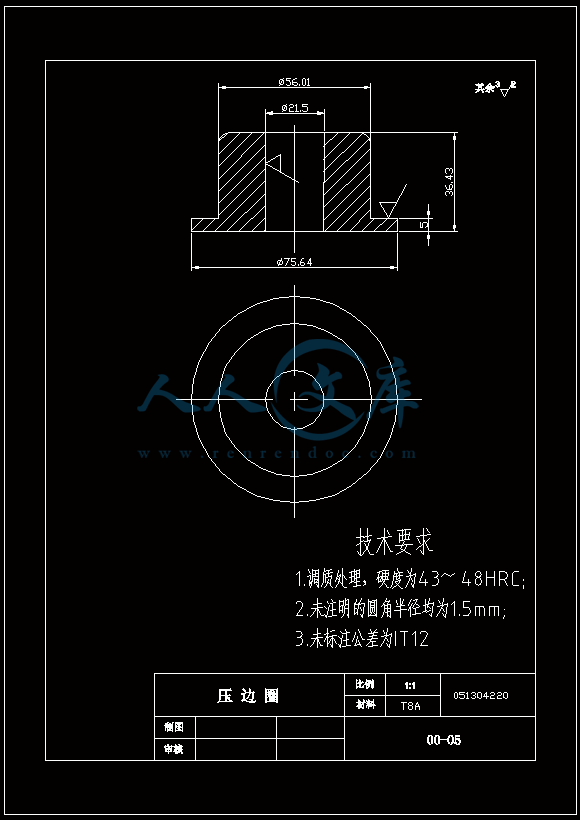

7 模具总装图及其工作过程分析……………………………………………………18

7.1 模具工作过程分析……………………………………………………………18

7.2 模具总装图 ……………………………………………………………………18

8 工作零件的加工工艺性……………………………………………………………21

9 结束语…………………………………………………………………………………23

致谢 …………………………………………………………………………………………24

参考文献……………………………………………………………………………………25

摘要: 本设计题目为油封钢圈冲压工艺及模具设计,体现了典型复合模具的设计要求、内容及方向,有一定的设计意义。通过对该零件模具的设计,进一步加强了设计者冲裁模设计的基础知识,为设计更复杂的冲裁模具做好了铺垫和吸取了更深刻的经验。

本设计充分运用冲裁工艺及模具设计的基础知识,首先分析了板材的性能要求,为选取模具的类型做好了准备;然后计算了冲裁件的冲裁力,便于选取压力机吨位及确定压力机型号;最后分析了冲裁件的特征,便于确定模具的设计参数、设计要点及卸件装置。

本设计采用正装复合模,通过落料、拉伸、冲孔、切边工序在一次行程中完成制件的成形。模具采用后侧导柱导向方式,导料采用导料板,送进步距控制采用挡料销,采用固定卸料、刚性打杆、打板卸料方式。如果不考虑经济成本时,采用级进模设计会更好。

关键词:冲裁模 复合模 凸模 凹模 凸凹模 压力机吨位

Steel ring seal stamping process and die design

Abstract: The topic of design for the steel ring seal stamping process and die design, reflects the typical mold of the design requirements, the contents and direction of a certain design significance. Parts of the mold through the design, the designer has been further strengthened Die design the basic knowledge to design more complex punching die to pave the way and the lessons more profound experience.

Make full use of the design process and die design blanking the basis of knowledge, the first sheet of the performance requirements, select the type of mold prepared for the then calculate the blanking of the punching power, for select press tonnage and determine Press models; blanking of the final pieces of the characteristics identified die for the design parameters, design features and dumping of pieces of equipment.

This design is used with compound die by blanking, stretching, punching, trimming process in a trip to complete the forming parts. Die guided by rear-oriented approach, guided by I. Liu board materials, send progress expected from the control of a block sale, unloading a fixed, rigid-playing, playing board unloading way. If we do not consider the economic costs, the use of progressive die design will be even better.

Keywords: Punching die,Compound Die,Punch,Die,Tuao Die,

Press tonnage

第1章 绪 论

冲压是一种先进的少无切削加工方法,具有节能省材,效率高,产品质量好,重量轻,加工成本低等一系列优点,在汽车,航空航天,仪器仪表,家电,电子,通讯,军工,日用品等产品的生产中得到了广泛的应用。据统计,薄板成型后,制造了相当于原材料的12倍的附加值,在国民经济生产总值中,与其相关的产品占四分之一,在现代汽车工业中,冲压件的产值占总产值的59%。随着我国经济的迅速发展,采用模具的生产技术得到愈来愈广泛的应用。

1.1国内模具的现状和发展趋势

1.1.1国内模具的现状

目前,我国冲压技术与工业发达国家相比还相当的落后,主要原因是我国在冲压基础理论及成形工艺、模具标准化、模具设计、模具制造工艺及设备等方面与工业发达的国家尚有相当大的差距,导致我国模具在寿命、效率、加工精度、生产周期等方面与工业发达国家的模具相比差距相当大。

我国模具业发展尚存在以下几方面的不足:

第一,体制不顺,基础薄弱。 “三资”企业虽然已经对中国模具工业的发展起了积极的推动作用,私营企业近年来发展较快,国企改革也在进行之中,但总体来看,体制和机制尚不适应市场经济,再加上国内模具工业基础薄弱,因此,行业发展还不尽如人意,特别是总体水平和高新技术方面。

川公网安备: 51019002004831号

川公网安备: 51019002004831号