摘 要:本设计的题目为云母片冲压工艺及模具设计,体现了薄板类冲裁零件的要求、内容及方向,有一定的设计意义。通过对该零件模具的设计,进一步加强了本人冲压模设计的基础知识,为设计更复杂的冲压模具做好了铺垫和吸取更深刻的经验。

本设计运用冲压成形工艺及模具设计的基础知识,首先分析了冲裁件的冲压工艺性,为确定冲裁工艺方案做好了准备;然后计算冲裁力和模具刃口尺寸,便于选取压力机及确定工作零件的尺寸和结构;最后分析了制件的特征,确定模具的设计参数、设计要点及推件装置的选取。

本冲裁件为不规则形状,为了便于凸模的加工,所以在设计时把凸模设计成直通式,然后,将其铆接在凸模固定板上。此外,该制件的尺寸较小,为保证凹模的加工精度,在设计时应将其设计成整体式凹模。同时,为了简化模具结构采用弹性推件装置。

关键词: 冲压模 整体式凹模 弹性推件

Laminated mica die stamping design the basis of design

Abstract:The design was entitled laminated mica blanking die design, reflectsthe thin parts like punching the request, the contents and direction of a certain design significance. Parts of the mold through the design, has further strengthened my stamping die design of the basic knowledge for the design of more complex stamping die to pave the way and the lessons

more profound experience.

The use of the design process and die stamping forming the basis of design knowledge and analysis of the first blanking of the stamping process, to determine blanking of the programme prepared for and then calculating punching power and size Die Cutting Edge, For selected press and determine the size and structure of parts of the last parts of the characteristics of the design parameters established mold, design features and pushing the select pieces of equipment.

Blanking of the rules on the shape of the non-hole hole, in order to facilitate the processing punch, punch in the design of the punch designed as a straight-through processing, and then, riveting in its punch fixed board. In addition, the smaller the size of the parts, to ensure the accuracy of processing die, the design should be designed to solid die. at the same time, in order to simplify the structure adopt a flexible mold push pieces of equipment.

Keywords: stamping die solid die flexible pieces of pushing

目 录

1 绪论 ………………………………………………………………1

1.1 国内模具的现状和发展趋势 …………………………1

1.1.1 国内模具现状 ………………………………………1

1.1.2 国内模具的发展趋势 ………………………………2

1.2 国外模具的现状和发展趋势 …………………………3

1.3 云母片模具设计与制造方 …………………………4

1.3.1 云母片模具设计的设计思路 ………………………4

1.3.2 云母片冲压模具设计的进度 ………………………4

2 云母片的冲压工艺性分析 ………………………………………6

3 分析比较和确定工艺方案 ………………………………………8

4 主要工艺计算 ……………………………………………………9

4.1 排样设计及毛坯尺寸计算 ……………………………9

4.1.1 确定零件的排样方案 ………………………………9

4.1.2 冲压力的计算 ……………………………………10

4.1.3 初选压力机…………………………………………11

4.1.4 压力中心的计算……………………………………11

4.2 计算零件刃口尺寸 ………………………………… 13

5 计算各主要零部件的尺寸 …………………………………… 19

5.1 凹模厚度 …………………………………………… 19

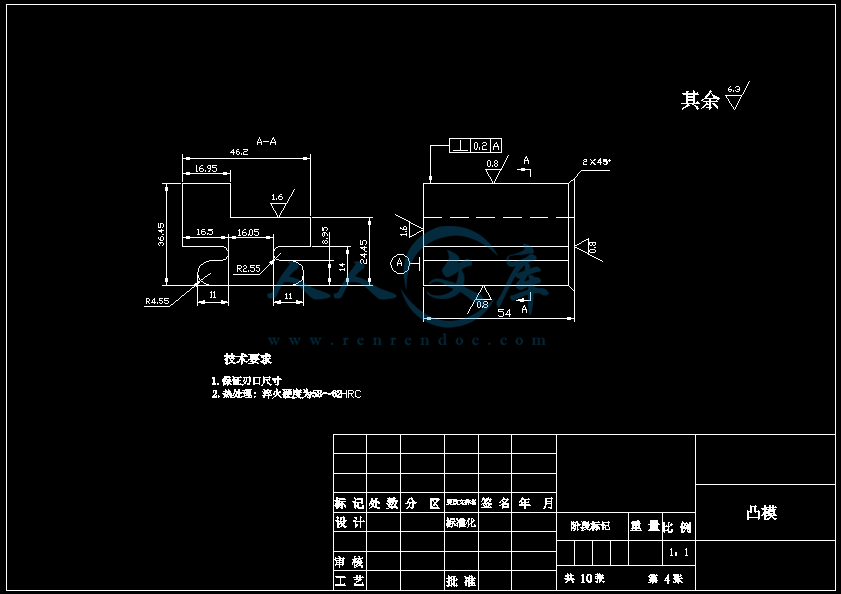

5.2 凸模固定板厚度………………………………………19

5.3 垫板的采用与厚度……………………………………19

5.4 弹压卸料板……………………………………………19

5.5 卸料橡胶的设计………………………………………19

6 模具总体设计……………………………………………………22

6.1 模具类型的选择………………………………………22

6.2 定位方式的选择………………………………………22

6.3 卸料方式的选择………………………………………22

6.4 导向方式的选择………………………………………22

7 主要零部件设计…………………………………………………23

7.1 工作零部件的结构设计………………………………23

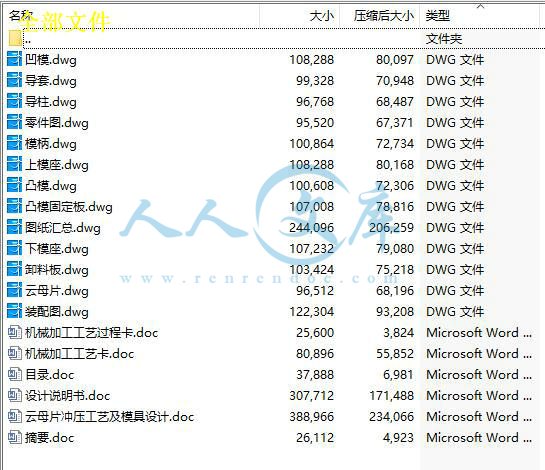

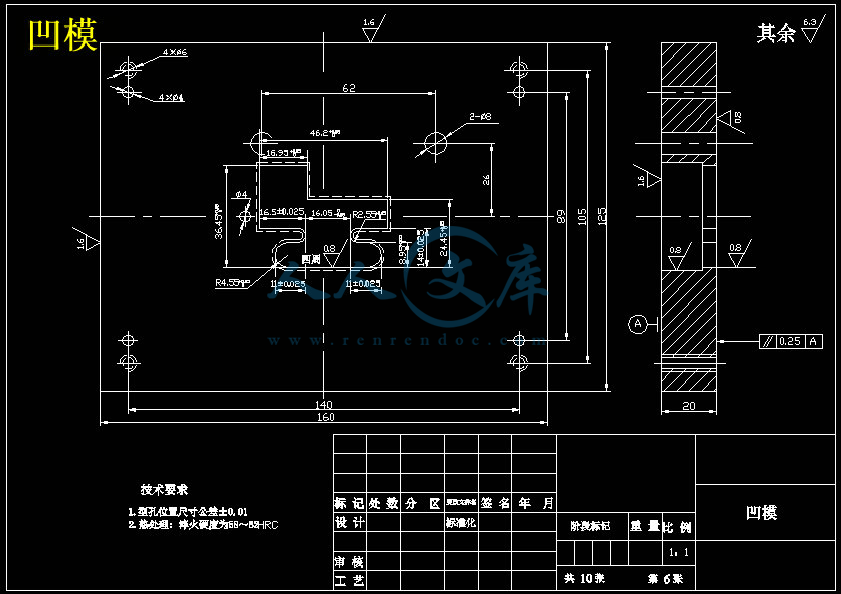

7.1.1 凸模的设计…………………………………………23

7.1.2 凹模的设计…………………………………………24

7.2 定位零件的设计与选用 ……………………………25

7.2.1 挡料销的选用………………………………………25

7.2.2 卸料零件的选用……………………………………25

7.3 导向零件的选用 …………………………………… 26

7.4 固定零件的选用………………………………………26

7.5 模架的选用……………………………………………26

7.6 模柄的选用……………………………………………27

8 模具总装图………………………………………………………28

8.1 模具总装图……………………………………………28

8.2 冲压设备的选定………………………………………29

9 结束语……………………………………………………………30

致谢………………………………………………………………… 31

参考文献…………………………………………………………… 32

插 图 清 单

图 1 ……………………………………………………………………… 6

图 2 ……………………………………………………………………… 9

图 3 ………………………………………………………………………12

图 4 ………………………………………………………………………18

图 5 ………………………………………………………………………18

图 6 ………………………………………………………………………24

图 7 ………………………………………………………………………25

图 8 ………………………………………………………………………28

表 格 清 单

表 1 ………………………………………………………………………10

表 2 ………………………………………………………………………11

表 3 ………………………………………………………………………20

1 绪 论

目前,我国冲压技术与工业发达国家相比还相当的落后,主要原因是我国在冲压基础理论及成形工艺、模具标准化、模具设计、模具制造工艺及设备等方面与工业发达的国家尚有相当大的差距,导致我国模具在寿命、效率、加工精度、生产周期等方面与工业发达国家的模具相比差距相当大。

1.1 国内模具的现状和发展趋势

1.1.1 国内模具的现状

我国模具近年来发展很快,据不完全统计,2003年我国模具生产厂点约有2万多家,从业人员约50多万人,2004年模具行业的发展保持良好势头,模具企业总体上订单充足,任务饱满,2004年模具产值530亿元。进口模具18.13亿?美元,出口模具4.91亿美元,分别比2003年增长18%、32.4%和45.9%。进出口之比2004年为3.69:1,进出口相抵后的进净口达13.2亿美元,为净进口量较大的国家。

在2万多家生产厂点中,有一半以上是自产自用的。在模具企业中,产值过亿元的模具企业只有20多家,中型企业几十家,其余都是小型企业。?近年来,?模具行业结构调整和体制改革步伐加快,主要表现为:大型、精密、复杂、长寿命中高档模具及模具标准件发展速度快于一般模具产品;专业模具厂数量增加,能力提高较快;"三资"及私营企业发展迅速;国企股份制改造步伐加快等。

虽然说我国模具业发展迅速,但远远不能适应国民经济发展的需要。我国尚存在以下几方面的不足:

第一,体制不顺,基础薄弱。 “三资”企业虽然已经对中国模具工业的发展起了积极的推动作用,私营企业近年来发展较快,国企改革也在进行之中,但总体来看,体制和机制尚不适应市场经济,再加上国内模具工业基础薄弱,因此,行业发展还不尽如人意,特别是总体水平和高新技术方面。

??? 第二,开发能力较差,经济效益欠佳.我国模具企业技术人员比例低,水平较低,且不重视产品开发,在市场中经常处于被动地位。我国每个模具职工平均年创造产值约合1万美元,国外模具工业发达国家大多是15~20万美元,有的高达25~30万美元,与之相对的是我国相当一部分模具企业还沿用过去作坊式管理,真正实现现代化企业管理的企业较少。

?? 第三,工艺装备水平低,且配套性不好,利用率低.虽然国内许多企业采用了先进的加工设备,但总的来看装备水平仍比国外企业落后许多,特别是设备数控化率和CAD/CAM应用覆盖率要比国外企业低得多。由于体制和资金等原因,引进设备不配套,设备与附配件不配套现象十分普遍,设备利用率低的问题长期得不到较好解决。装备水平低,带来中国模具企业钳工比例过高等问题。

? 第四,专业化、标准化、商品化的程度低、协作差. 由于长期以来受“大而全”“小而全”影响,许多模具企业观念落后,模具企业专业化生产水平低,专业化分工不细,商品化程度也低。目前国内每年生产的模具,商品模具只占45%左右,其馀为自产自用。模具企业之间协作不好,难以完成较大规模的模具成套任务,与国际水平相比要落后许多。模具标准化水平低,标准件使用覆盖率低也对模具质量、成本有较大影响,对模具制造周期影响尤甚。

第五,模具材料及模具相关技术落后.模具材料性能、质量和品种往往会影响模具质量、寿命及成本,国产模具钢与国外进口钢相比,无论是质量还是品种规格,都有较大差距。塑料、板材、设备等性能差,也直接影响模具水平的提高。

川公网安备: 51019002004831号

川公网安备: 51019002004831号