第一章设计任务

1.1、零件设计任务

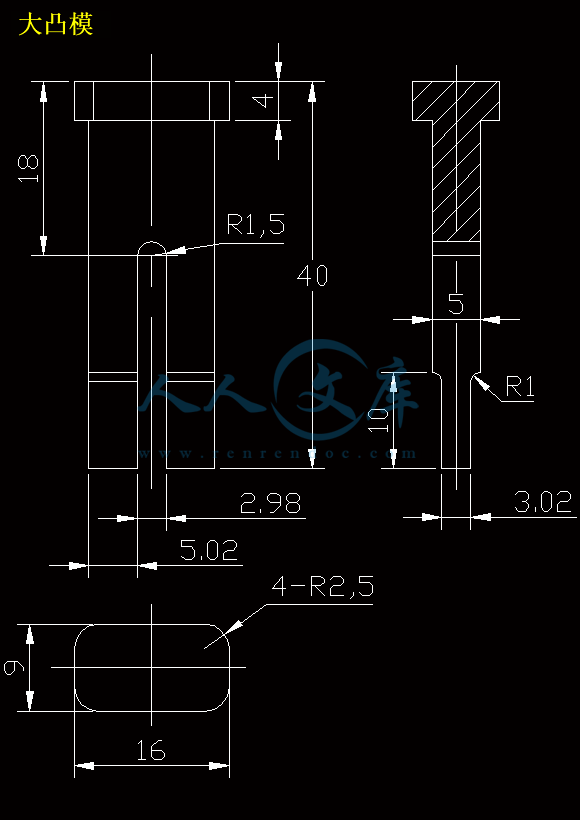

零件简图:如图1 所示

生产批量:小批量

材料:Q235

材料厚度:0.5mm

未标注尺寸按照IT10级处理, 未注圆角R2.

(图1)

1.2、分析比较和确定工艺方案

(一)加工方案的分析.由零件图可知,该零件包含冲孔和落料两个工序。形状较为规则,尺寸较小,精度要求IT10。材料低硬度,强度极限为40MPa.

根据镶片(如图1)包括冲孔、落料两道冲压工序。模具形状较为规则即可以在一个工位完成所有工序。可采用以下两种方案可采用以下几个方案:

(1)方案一(级进模)

夹头镶片包括冲孔、落料两道冲压工序在内。形状较为规则,尺寸较小,精度要求IT10。可采用级进模。

(2)方案二(倒装复合模)

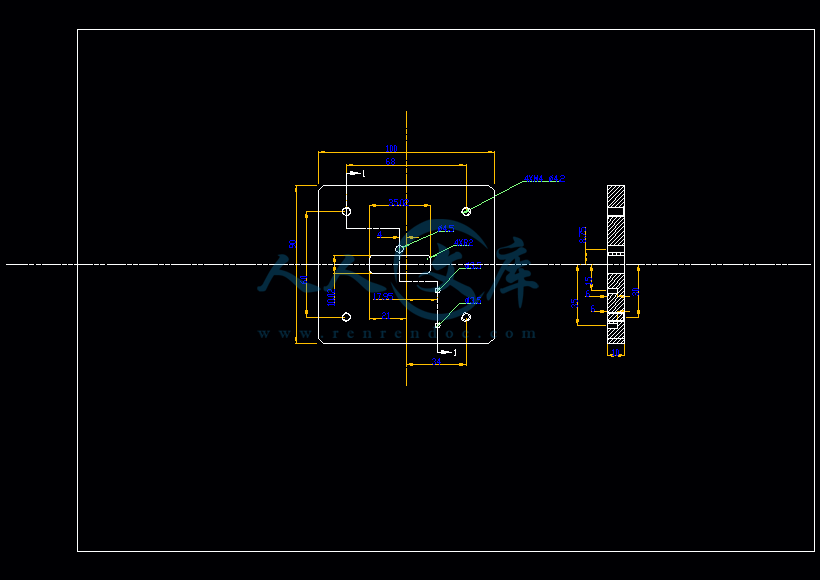

将冲孔、落料两道冲压工序用一副模具直接完成冲孔、落料两道工序。采用冲孔、落料倒装复合模(弹性卸料)。模具结构参看所附装配图。

(3)方案三(正装复合模)

正装复合模方案完成工序和倒装复合模完成的工序一样。凸凹模在上模。弹性卸料板卸料。

方案比较:

方案一:采用级进模,安全性好,,但是考虑到级进模结构复杂,工件精度加工精度不高,对称度和位移误差较大,以及加工难度较大,装配位置精度要求高,按照实际生产,级进模成本也高。

方案二:倒装复合模,冲孔废料由下模漏出,工件落在下模表面,需要及时清理。安全性相对较低。但工件精度较高,同轴度,对称度及位置度误差较小,生产效率较高,对材料要求不严,可用边角料.

方案三:正装复合模,冲孔废料和工件都落在下模表面,安全性更差。

综合以上两个方案分析比较结果说明,本零件采用第二方案最为合适。

(二)模具结构型式的选择

确定冲压工艺方案后,应通过分析比较,选择合理的模具结构型式,使其尽量满足以下要求:

(1)能冲出符合技术要求的工件;

(2)能提高生产率;

(3)模具制造和维修方便;

(4)模具有足够的寿命;

(5)模具易于安装调整,且操作方便、安全。

1、模具结构型式

在确定采用复合模后,便要考虑采用正装式还是倒装式复合模。大多数情况优先采用倒装式复合模,这是因为倒装式复合模的虫孔废料可以通过凸凹模从压力机工作台孔中漏出。工件由上面的凹模带上后,由推荐装置推出,再由压力机附上的接件装置接走。条料由下模的卸料装置脱出。这样操作方便而且安全,能保证较高的生产率。而正装式复合模,冲孔废料由上模带上,再由推料装置推出,工件则由下模的推件装置向上推出,条料由上模卸料装置脱出,三者混杂在一起,如果万一来不及排出废料或工件而进行下一次冲压,就容易崩裂模具刃口。

故本零件采用倒装式复合模结构。

2、定位装置

为了使条料送料时有准确的位置,保证冲出合格的制件,同时考虑到零件生产批量不多,且要求模具结构尽量简单,所以采用定位销定位。

因为板料厚度t=0.5mm,属于较小厚度的板材,且制件尺寸不大,固采用侧面两个固定挡料销定位导向,在送料方向由于受凸模和凹模的影响,为了不至于削弱模具的强度,在送给方向采用一个弹簧挡料装置的活动挡料销.

3、推件装置

在倒装式复合模中,冲裁后工件嵌在上模部分的落料凹模内,需由刚性或弹性推件装置推出。刚性推件装置推件可靠,可以将工件稳当地推出凹模。但在冲裁时,刚性推件装置对工件不起压平作用,故工件平整度和尺寸精度比用弹性推件装置时要低些。

由于刚性推件装置已能保证工件所有尺寸精度,又考虑到刚性推件装置结构紧凑,维护方便,故这套模具采用刚性结构。为兼顾工件的平整度和尺寸精度,可在刚性推件装置和凸模固定板之间镶嵌橡胶。

4、卸料装置

复合模冲裁时,条料将卡在凸凹模外缘,因此需要在下模设置卸料装置。

在下模的弹性卸料装置一般有两种形式:一种是将弹性零件(如橡胶),装设在卸料板与凸凹模固定板之间;另一种是将弹性零件装设在下模板下。由于该零件的条料卸料力不大,故采用前一种结构,并且使用橡胶作为弹性零件。

5、导向装置

川公网安备: 51019002004831号

川公网安备: 51019002004831号