支架的冲压成型及模具设计-固定座【12张CAD图纸和说明书】

收藏

资源目录

压缩包内文档预览:(预览前20页/共27页)

编号:10016623

类型:共享资源

大小:4.69MB

格式:RAR

上传时间:2018-04-14

上传人:俊****计

认证信息

个人认证

束**(实名认证)

江苏

IP属地:江苏

50

积分

- 关 键 词:

-

支架

冲压

成型

模具设计

12

十二

cad

图纸

以及

说明书

仿单

- 资源描述:

-

目 录

第一章 绪 论 1

第二章 模具的工艺分析 2

2.1零件的工艺分析 2

第三章 模具的设计 5

3.1毛坯排样设计 5

3.1.1确定搭边值 5

3.1.2 送料步距的确定 7

3.2 材料的利用率 7

第四章 工艺计算 8

4.1 冲压工艺力的计算 8

4.1.1计算冲裁力 8

4.1.2折弯力的计算 9

4.2压力中心计算 9

第五章 模具总体概要设计 11

5.1 模具概要设计 11

5.2 模具零件结构形式确定 11

5.2.1 定位机构 13

5.2.2 卸料机构 13

5.2.3导向机构 13

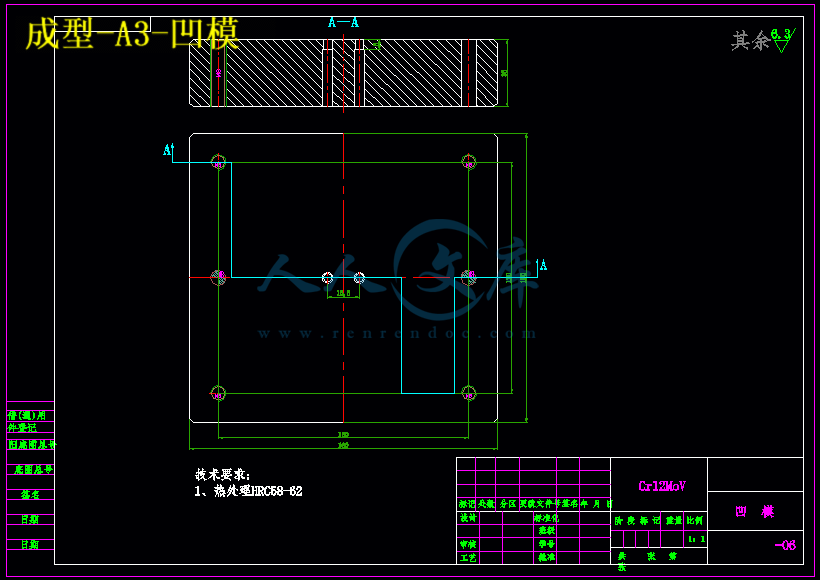

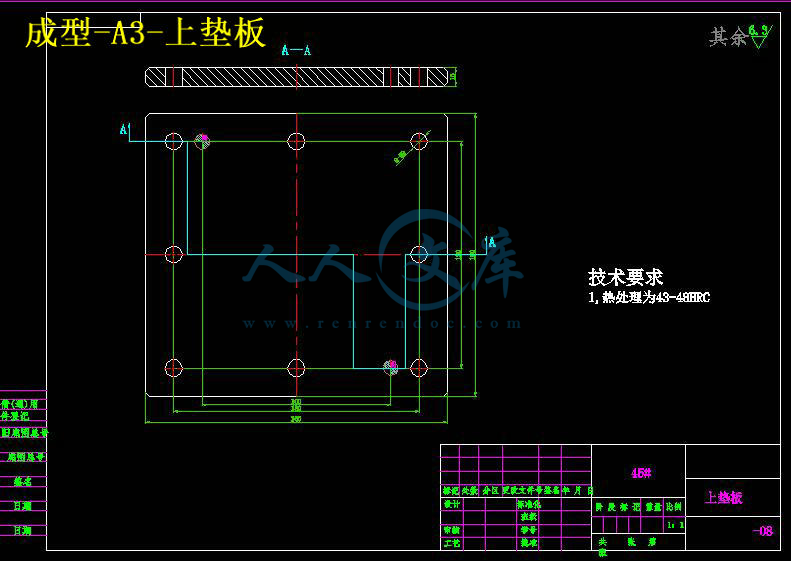

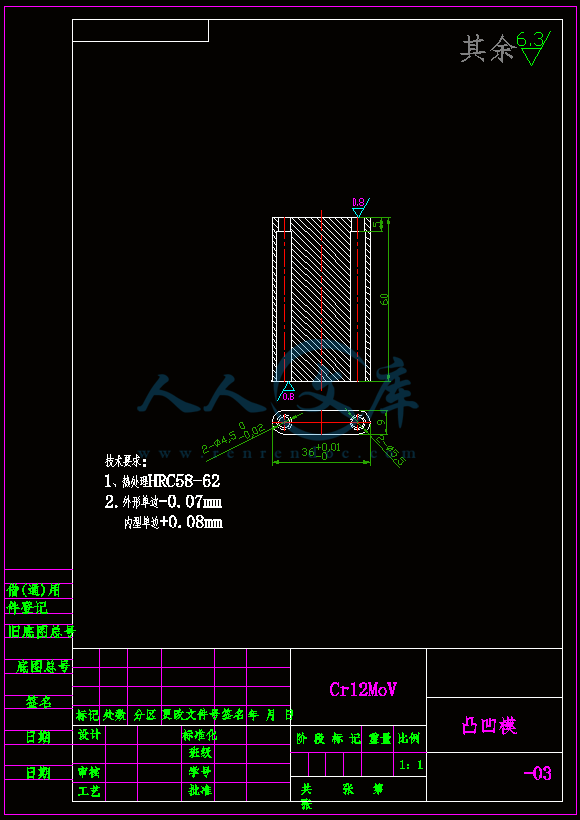

第六章 模具详细设计 15

6.1工作零件 15

6.1.1 冲裁凸,凹模刃口尺寸计算 15

6.1.2 弯曲模具尺寸的确定 18

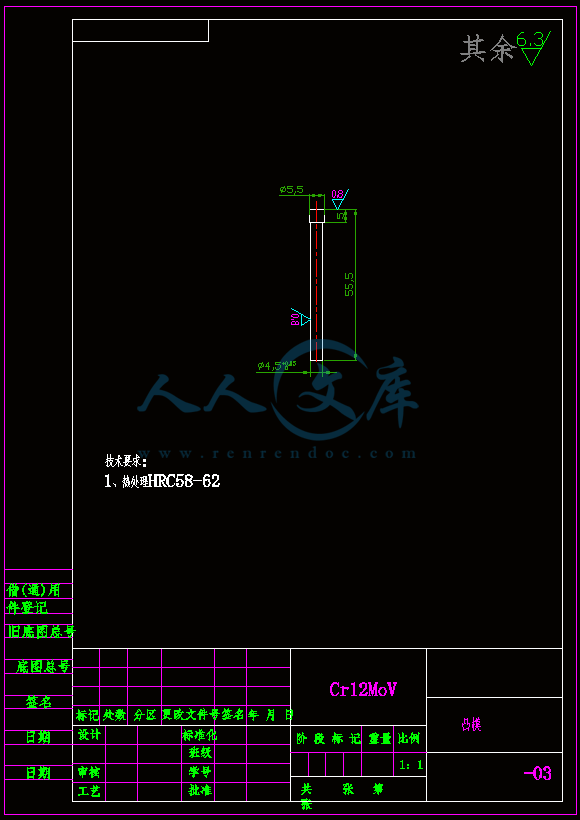

6.1.3高度的凸模设计 19

6.2定位零件 19

6.2.1导向零件 19

6.3 出件零件 19

6.3.1 卸料零件 19

6.3.2 顶件零件 20

6.4 导向零件 20

6.5 其他零件 20

第七章 设备选择 22

7.1 设备吨位确定 22

7.1.1设备类型的选择 22

7.1.2设备规格的选择 22

7.2 设备校核 23

7.2.1.压力行程 23

7.2.2.压力机工作台面尺寸 23

结 论 24

参考文献 25

致 谢 26

第一章 绪 论

冲压技术的应用范围非常广泛,在国民经济行业,冲压生产几乎所有。冲压成形是冲压工艺的基本程序。模冲裁是用金属板部分的轮廓的分离过程一定形状的另一部分。

如果裁是获得具有一定形状和尺寸的内孔,在一些被称为冲压关闭;冲压是获得具有一定形状和尺寸的零件,封闭曲线以内的部分为部分称为消隐。为了提高劳动生产率和设备利用率。

如弯曲模,弯曲部分的板形成一定形状和角度的方法,是一个过程,冲压。冲压生产主要冲压设备和模具金属材料(片)的过程。因此,冲压工艺具有以下特点:

1)实际生产效率高,操作步骤渐变,具体生产容易实现机械化和自动化,符合 大批量生产以及经济性考虑;

2)表面光洁度的冲压件,精密度和稳定性,兼容性好,成本低;

3)在物质消费,没有太多的高强度,高刚度,和重量的一小部分;

4)可以得到其他加工方法难以加工或无法处理复杂形状的零件。

冲压工艺可以节省材料,节省能源,生产效率高,突出的特点,决定了冲压产品,成本低,效率高,占有重要的地位,所以冲压生产的制造业中。

这种刹车支架的冲压模具为主线进行设计,基于模具的基本组成部分,依据和设计技巧相结合,理论与实践相结合,阐述和分析,技术相结合的模具的设计与加工,刹车支架的弯曲成形工艺分析,模具的设计方案,通过比较和分析,采用合理的模具设计。同时,从成型工艺角度,及加工模具的结构设计和分析方便,模具和加工密切相关。

在本文中,吸收成熟的设计经验和外部领域在国内新的参考数据,并采用优质模具钢中的关键部件的成型等国内外模具零件。为了适应形势发展的需要,该技术也有一定的创新,利用计算机辅助设计绘制,如Pro/E,AutoCAD,达到优化设计的目的。

毕业设计是基于信息,考察学习,消化,吸收,创新。本文是弯曲冲我的冲裁模具毕业设计模具和幻灯片2冲孔落料弯曲支持数据复合模的设计,给出了该过程的详细分析,冲压机床选择结构设计。讨论了整体设计,在老师的指导下,学生完成练习,通过这次毕业设计,我增加专业知识,丰富的视野,增强自主创新能力。但是,毕竟,是我最初的这样一个特定的级进模设计有限公司联系,加上知识和经验,设计的内容可能会有一些缺点和错误,学生所有的弱点,殷切希望各位老师和所有的专家成员可以给予正确的指导,谢谢大家。

![成型-A1-装配图[成型模具].jpg](https://www.renrendoc.com/ueditor_s/net/upload/2018-4/13/6365925878186924087131830_1.jpg)

- 内容简介:

-

I毕业设计题目支架的冲压成型及模具设计目录第一章绪论1第二章模具的工艺分析221零件的工艺分析2第三章模具的设计531毛坯排样设计5311确定搭边值5312送料步距的确定732材料的利用率7第四章工艺计算841冲压工艺力的计算8411计算冲裁力8412折弯力的计算942压力中心计算9第五章模具总体概要设计1151模具概要设计1152模具零件结构形式确定11521定位机构13522卸料机构13523导向机构13第六章模具详细设计1561工作零件15611冲裁凸,凹模刃口尺寸计算15612弯曲模具尺寸的确定18613高度的凸模设计1962定位零件19621导向零件1963出件零件19631卸料零件19632顶件零件2064导向零件2065其他零件20III第七章设备选择2271设备吨位确定22711设备类型的选择22712设备规格的选择2272设备校核23721压力行程23722压力机工作台面尺寸23结论24参考文献25致谢26第一章绪论冲压技术的应用范围非常广泛,在国民经济行业,冲压生产几乎所有。冲压成形是冲压工艺的基本程序。模冲裁是用金属板部分的轮廓的分离过程一定形状的另一部分。如果裁是获得具有一定形状和尺寸的内孔,在一些被称为冲压关闭;冲压是获得具有一定形状和尺寸的零件,封闭曲线以内的部分为部分称为消隐。为了提高劳动生产率和设备利用率。如弯曲模,弯曲部分的板形成一定形状和角度的方法,是一个过程,冲压。冲压生产主要冲压设备和模具金属材料(片)的过程。因此,冲压工艺具有以下特点1)实际生产效率高,操作步骤渐变,具体生产容易实现机械化和自动化,符合大批量生产以及经济性考虑;2)表面光洁度的冲压件,精密度和稳定性,兼容性好,成本低;3)在物质消费,没有太多的高强度,高刚度,和重量的一小部分;4)可以得到其他加工方法难以加工或无法处理复杂形状的零件。冲压工艺可以节省材料,节省能源,生产效率高,突出的特点,决定了冲压产品,成本低,效率高,占有重要的地位,所以冲压生产的制造业中。这种刹车支架的冲压模具为主线进行设计,基于模具的基本组成部分,依据和设计技巧相结合,理论与实践相结合,阐述和分析,技术相结合的模具的设计与加工,刹车支架的弯曲成形工艺分析,模具的设计方案,通过比较和分析,采用合理的模具设计。同时,从成型工艺角度,及加工模具的结构设计和分析方便,模具和加工密切相关。在本文中,吸收成熟的设计经验和外部领域在国内新的参考数据,并采用优质模具钢中的关键部件的成型等国内外模具零件。为了适应形势发展的需要,该技术也有一定的创新,利用计算机辅助设计绘制,如PRO/E,AUTOCAD,达到优化设计的目的。毕业设计是基于信息,考察学习,消化,吸收,创新。本文是弯曲冲我的冲裁模具毕业设计模具和幻灯片2冲孔落料弯曲支持数据复合模的设计,给出了该过程的详细分析,冲压机床选择结构设计。讨论了整体设计,在老师的指导下,学生完成练习,通过这次毕业设计,我增加专业知识,丰富的视野,增强自主创新能力。但是,毕竟,是我最初的这样一个特定的级进模设计有限公司联系,加上知识和经验,设计的内容可能会有一些缺点和错误,学生所有的弱点,殷切希望各位老师和所有的专家成员可以给予正确的指导,谢谢大家。第二章模具的工艺分析1第二章模具的工艺分析21零件的工艺分析此次的毕业设计产品模型原图见图21所示,产品材料的厚度为08MM的10号(10)钢钢板料,要求批量为中批量。该零件属于生产中最常见的冲裁流程、折弯件步骤,尤其是产品内折弯,即是产品内折弯的成型设计全程。简而言之,与普通正常的折弯相比较的话,整个过程的变形简单,对工艺与模具的要求不会是很苛刻,较容易实现。图21支架折弯零件图零件尺寸图21中零件的原标注公差都为IT12级精度,其他未标注由图中所示的技术要求可知为IT14级,由于本零件的原尺寸相对较小,产品成形位置也较为紧凑,总体来看,成型相对比较简单。零件材料为10号钢,有很良好的塑性,料厚为08MM属薄料,冲压性能良好。零件结构零件必须经过的过程有,一次冲裁以及二次的折弯成型过程,零件结构比较对称,冲压性能将会保持良好的状态。综上所述,得到结论零件具有较好的可冲压性。产品的展开相对弯曲半径为R/T1/0812508式中R弯曲半径(MM)T材料厚度(MM)由于原资料信息可知,零件相对弯曲半径大于08MM,所以很明显可以看见,此制件属于圆角半径相对较大的弯曲件,所以根据以往的求解过程,必须先求解变形区的中性层曲率半径RKT41式中R弯曲件内层的弯曲半径T材料厚度K中性层系数表21板料弯曲中性层系数R/T0102025030405060810K1030033035036037038039041042K2023029031032035037038040041R/T1215182253375445K104304504604604580464047004720474K204204404504504600473047504760478注K1适用于有顶板U形件或U件弯曲,K2适用于无顶板U形件弯曲。查表21,K0458根据公式21RKT10458X08136MM图22计算展开尺寸示意图第二章模具的工艺分析3根据以上产品零件图可看出,圆角半径较大(R05T),弯曲件毛坯的长度公式为LL1L2L3RKT42式中L弯曲件毛坯张开长度(MM)圆弧部分弧长SA43在图22中S136X/2L36MM根据计算得工件的展开尺寸为36X9MM如图23所示图23尺寸展开图22工艺方案的确定图21工艺路线的冲裁的内容,主要包括操作序列号,组合工艺布置,应制定基于过程分析的几种可能的方案,然后根据数量,形状,尺寸等因素,综合分析,认为,选择一个更合理的计划。冲裁工艺相结合的过程一般有三种单工序冲裁,复合冲裁和级进冲裁。复合冲裁是在压力机完成完整的一次行程中,在模具的同一地点和时间两个或两个以上的完成两个过程;级进冲裁的作用是处理下料,按一定的顺序,组成的级进模,在压力机的一次行程中,模具不在同一时间两个或两个以上的完成两个程序相同的位置,除开起初的前面几次,每个行程都是可以由下料完成。该工件包括冲压,三个基本过程的冲裁,弯曲,可以有以下三个方案方案一先落料,在冲孔,最后折弯。采用单工序模生产。方案二先落料冲孔,最后折弯。采用复合模具和单工序模具配合生产。方案三冲孔,然后折弯,再折弯,最后落料级进冲压。采用级进模生产。方案比较第一个方案必须采用一套落料模具,一套冲孔模具以及一套折弯模具,但是根据现在技术对比,这种方案生产效率非常低下,工人的实际的劳动力造成很大的浪费,不仅积极性受影响,而且生产的产品精度不精准。第三个方案是一种多工位、效率高的加工方法,但是,级进模轮廓尺寸相对来讲比较,制造工艺以及过程复杂,实际的生产成本较高。正常使用范围是一般适用于大批量、小型冲压件。另外,还有一个缺点就是生产的工作周期长,模具具体结构复杂,产品实际的生产成本不划算,比较高。第二个方案,即方案二将采用模具生产,整个过程只需二副模具即可生产成型,并且本身模具结构紧凑,冲裁出来的产品制件的精度及生产效率都跟之前两种方案对比高出很多,而且适合工厂的大批量生产。另外,方案二整个过程中冲裁薄材小型折弯件,模具制造工作量比级进模低。综上所诉,三种方案的对比之下,此次设计的工件的冲压生产方案确定为第二个方案,也就是方案二最为合适。第三章模具的设计5第三章模具的设计31毛坯排样设计根据材料的利用程度,布局的方法可分为废,少废无废物三,根据部件布置在钢带上的布局,也可分为直行,行,行,行,行斜混合,切削刃和其他形式的。不,不浪费的布局方法,工件与工件之间,工件与条与很少或没有边缘之间存在,材料利用率高,不仅在一个多部分中风的青睐,而且还可以简化模具结构,降低冲裁力。有浪费,工件与工件之间。有工件和带钢边缘之间存在一个边界,冲裁件质量易于保证,和模具的保护作用,但材料利用率低。两孔设计部分根据位置误差是不需要的,所以无浪费的直接法。图31排样图311确定搭边值以边缘效应是定位误差的补偿,确保合格的零件;确保材料具有一定的刚度,进料方便;可以起到防护作用的模具,模具过早磨损和无用的。研磨太大,浪费材料。研磨太小,下料容易弯曲或折断,不仅会增加冲压件毛刺,有时为凸,凹模模具刃口间隙的损伤,降低模具寿命,或冲头的影响。在桌子的边缘通常确定的经验值,边界值,是一种常见的消隐的经验数据。表31搭边A和A1数值材料圆件及圆角R2T的工件矩形工件边长L50MM矩形工件边长L50MM或R2T的工件厚度工件间A1沿边A工件间A1沿边A工件间A1沿边A0250250505080812121616202025181210081012151822253006T201512101215182225283507T221815121518202225253507T252018151820222528324008T282218151820222528324008T302520182022252832354509T搭边值是废料,所以应尽量取小,但过小的搭边值容易挤进凹模,增加刃口磨损表31给出了钢(WC005025)的搭边值。对于其他材料的应将表中的数值乘以下列数中等硬度钢(WC03045)09,硬钢(WC05065)08硬黄铜111,硬铝112,软黄铜、纯铝12,其他铝1314非金属152根据排样的方式,这个零件不必要加入搭边值。因此,两制件之间的搭边值A112,侧搭边值A15条料宽度的确定计算条料宽度有三种情况需要考虑;有侧压装置时条料的宽度。1无侧压装置时条料的宽度。2有定距侧刃时条料的宽度。有定距侧刃时条料的宽度。3采用无侧压装置的模具,使条料始终沿着导料板送进。条料宽度公式B(L2A)(31)0其中条料宽度偏差上偏差为0,下偏差为,见表32条料宽度偏差。第三章模具的设计7L制件垂直于送料方向的基本尺寸。A侧面搭边值。查表32条料宽度偏差为06根据公式44B(L2A)0(362X12)384MM06表32条料宽度公差MM材料厚度T/MM条料宽度B/MM112235004050750100050608100150060709312送料步距的确定送料步距S条料在模具上每次送进的距离称为送料步距,每个步距可冲一个或多个零件。条料宽度的确定与模具的结构有关。进距确定的原则是,最小条料宽度要保证冲裁时工件周边有足够的搭边值最大条料宽度能在冲裁时顺利的在导料板之间送进条料,并有一定的间隙送料步距SSDMAXA132DMAX制件平行于送料方向的最大尺寸。A1两工件之间的搭边值。S105MM32材料的利用率冲裁件的实际面积与所用板料面积的百分比叫材料的利用率,它是衡量合理利用材料的重要指标。一个布局内的材料利用率/BS100(33)式中A一个步距内冲裁件的实际面积;B条料宽度;S步距;485104763BSA第四章工艺计算41冲压工艺力的计算过程的计算是模具设计的基础,只有正确的计算模的冲压力的大小,程序,倒霉的尺寸,正确设计模具。这是新闻的重要基础,模具设计和强度校核。为了充分发挥新闻媒体的潜力,避免因过载而损坏,因此计算是非常必要的。过程的计算是新闻的重要基础,模具设计和强度校核。为了充分发挥新闻媒体的潜力,避免因过载而损坏因此计算是非常必要的。411计算冲裁力冲裁力是冲裁力,一般的剥离力,推进力和推进力。冲裁力是使工件和薄片分离力的凸模和凹模相对运动,它与机械性能参数和工件的材料厚度,周长,材料相关。冲裁力是整个生产设计的一个重要参考指标,同时也是作为压模的选择。冲裁力的计算是使用冲压设备和模具设计合理。公称压力选择冲压设备必须有较大的比冲压力的计算,模具的设计必须能够发送和接收的冲裁力的计算,以适应下料的要求。此模具一般都是采用弹性卸下的放电模式。通过冲裁力总冲压力,剥离力以及推力。通常,由于需要对复合冲裁模的使用,是冲裁力的落料、冲孔力由两部分组成。冲裁力是冲裁过程中凸模对材料的压力,它是随凸模行程而变化的。通常说的冲裁力是指冲裁力的最大值。平刃冲模的冲裁力可按下式计算(41)BKLTF式中F冲裁力(N);L零件剪切周长(MM);T工件材料的厚度(MM);材料抗拉强度(MPA)。BK系数,一般取K13。由上得知,次零件的材料为10号钢,取450MPA,零件的材料厚度BT08MM,L值由全部冲裁线即冲裁零件周长尺寸组成1)落料、冲孔冲裁力。材料10钢的抗拉强度可按PAB450KNTFB38453821落料2冲孔2)推件力。查表得推件力系数,凹模中的卡件数为4。5推NNK10冲孔推推3)卸料力。查表得卸料力系数。0卸第五章模具总体概要设计9KNFK915380落料卸卸表41卸料力、推件力和顶件力系数料厚T/MMK卸K推K顶钢0101050525256565006000900040007000250060002005000150040010065005000450025014008006005003铝、铝合金纯铜,黄铜0030008000200060003007003009对于表中的数据,厚的材料取小值,薄的材料取大值。412折弯力的计算折弯力是指压力机完成预定的折弯工序所施加给板料的压力,这是选择压力机的依据。此毕业设计中所涉及的折弯均视为校正折弯。由参考文献3表33得折弯力为(42)F自2BCKBTR式中C与弯曲形式有关的系数,对于U形件C取06;对于U形件C取07;K安全系数,一般取13;B料宽(MM);T料厚(MM);R弯曲半径(MM);材料强度极限MPA。B该工件属于U形件,则08X13X1016X2X2/125102KNF自选择压力机时102KN42压力中心计算模具的压力中心就是冲压力合力的作用点。模具的压力中心必须使模柄轴线与压力机滑块的中心线重合,否则,冲压时滑块就会承受偏心载荷,导致滑块导轨和模具导向部分不正常的磨损,还会使合理间隙得不到保证,从而影响制件质量和降低模具寿命甚至破坏模具。冲模压力中心的计算方法,是利用求平衡力系合力作用点的知识,具体的方法如下1)按比例画出冲压轮廓线,选定直角坐标XY2)把图形分成几部分,计算各部分长度L1、L2、LN,并求出各部分重心位置的坐标值;3)按下列公式求出冲模压力中心的坐标值(X0,Y0)120NXXL120NYLY由于该零件形状对称,所以压力中心在该零件的中点上坐标值(X0,Y0)。第六章模具总体详细设计11第五章模具总体概要设计51模具概要设计模具是一个由多部分组成的有机整体,按一定的关系组合,结构是“形模具。模具的质量在很大程度上反映了模具的结构,所以冲孔落料模具及模具的工作性能,弯曲,模具加工,成本,生命周期,起着决定性的作用。结构设计的结果是模具装配图和零件清单。在结构设计中,设计的模具结构设计之初,工艺布局为基础,根据产品的要求,确定了基本结构的冲裁模和弯曲模。包括结构设计(1)模具的基本结构确定位置和方向;放电模式及确定方法;(2)模具的基本尺寸模具的工作空间的大小,板的厚度,高度。(3)的基本结构框架框架式;导柱与导套的选择和柄型的选择。(4)媒体的选择按规格型号。52模具零件结构形式确定本次设计模具是用冲孔落料模具和折弯模完成的如图41A和图41B的过程。采用对角模架,本零件的第一套模具包括冲孔和落料两道工序,结合制件结构,可采用正装复合模。其上模部分由上模座、推板、垫板、凸凹模固定板、弹顶器、弹性卸料板及凸凹模等零件组成,下模部分由落料凹模、凹模固定板、冲孔小凸模、凸模固定板、垫板、下模座等组成。51A第六章模具总体详细设计1351B导料销进行导向,定位板定位,推杆进行推出制件,并完成零件的冲孔、落料、折弯工序。模具主要有上模座、凸模垫板(上垫板)、凸制模固定板、卸料板、凸凹模固定板、凹模垫板(下垫板)、定位板、下模座、导柱、导套。落料模具凹模周界长160MM,宽140MM,模具总长250MM,总宽205MM。模具的闭合高度是2195MM。折弯模凹模周界长160MM宽150MM,模具总长280MM,总宽210MM。模具的闭合高度是1758MM。凸模固定板用于安装所有冲孔凸模、凹模板用于冲孔、折弯凸模。所有冲孔凸模、折弯凸模。折弯凹模和采用单边挂台固定在卸料板上,装配后磨平。其中最后一步折弯凸模采用镶块结构,与凹模垫板采用螺钉紧固、销钉定位的方式固定。卸料板是一整块,采用四个螺钉固定。521定位机构限制洗料步和正确的工件定位冲压过程中模具的下一步是各种形式的采用,定位装置。模定位件导向销,导向板,挡料销,定位板,导向销,侧边和侧装置等。干扰定位装置应避免油污,杂物和没有干扰的运动机构。定位精度高,在两个单元精度粗糙和精度,考虑一步一步;定位空白需要两个以上的程序,它们的位置应该是一致的。总结在模具的设计方向是在粗定位的侧边通过,导针定位;导向板和导向销定位方向。模具,通过成形侧刃形边缘。在第一个地方变成了一个凸模导向孔在同一时间。第二,当带钢沿导向板一定距离(一步),导向板级(相当于块的动作)封条防止带钢前进,对粗定位功能,上模下,导销插入第一个导向孔,纠正送料误差,带材料的精确定位。喷射结构,工作时可以起顶材料的作用,带上了饲料。522卸料机构卸料机构的主要作用是把材料从凸模上卸下,有时也可作压料板用以防止材料变形,并能帮助送料导向和保护凸模等。可分为固定刚性卸料板以及弹性卸料板。在本次模具设计中采用弹性卸料板,弹性卸料板具有卸料和压料的双重作用,多用于冲制薄料,使工件的平面度提高。冲裁完毕,上模回程,上模部分的弹性卸料装置将卡在凸凹模外的废料卸下,冲孔废料由上模部分的刚性推件装置卸出模外,工件由下模部分的弹性顶件装置顶出,每冲裁一次,顶出一次,模内不积聚工件,不易将凸凹模胀裂,但是冲孔废料落在下模面上,清除废料麻烦,弹性卸料板上需开设挡料销、导料销的让为孔。此时,条料完成了一个工位的成型,向前送进一个步距。523导向机构对生产批量大,要求模具寿命和制件精度较高的冲模。一般应采用导向机构来保证上、下模的精确导向。上、下模导向,在凸、凹模开始闭合前或压料板接触制件前就应该充分的合上。导向机构有导柱、导套机构,侧导板与导板机构和导块机构。在此副模具中由于零件的尺寸较小,对制件的精度要求较高。所以采用四角滚动导柱、导套和旋入式模柄配合,这样的四导柱导向精度比较平稳,精度较高。第六章模具总体详细设计15第六章模具详细设计61工作零件611冲裁凸,凹模刃口尺寸计算正常的接个计算应按以下原则进行。(1)承诺出合格零件根据冲裁变形,凸模尺寸等于凸模刃口尺寸,毛坯尺寸等于凹模刃口尺寸。因此,冲压,应以凸模为基准。冲裁模为基准,对。参考元件的尺寸应在公差范围内的组件。冲压模具间隙时,落料从凸模间隙。(2)确保模具的使用寿命有一定的新的模具间隙应最小间隙,磨损的最大合理间隙。考虑到凸,凹模磨损下料,在设计的凸,凹模刃口尺寸,参考边的尺寸上的磨损增加,切削刃的公称尺寸应检查该值,工件尺寸公差范围较小。(3)考虑模具制造方便维修,降低成本。为了使不小于最小合理间隙的新模具的间隙值,一般的模具公差,冲孔公差为。间隙可以保证条件不太严格的制造公差。通用模具制造精度较工件精度高2至4。如果零件没有容忍非圆锯,根据国家标准“非匹配精度IT14加工公差值的大小。采用未注公差的尺寸加工精度IT12毕业设计。两种计算方法,切削刃的尺寸生产模具的关键是主要控制凸,凹模刃口尺寸的合理空间。由于模具的加工方法,计算凸,凹模刃口尺寸计算公式和耐受性不同。计算方法的凸,凹模刃口尺寸基本上可以分为两类,分别,处理和复合,冲孔冲裁工件形状复杂或薄的材料,为了保证凸之间的差距,凹模值,一般采用配合加工。该方法是处理一个(冲头或模)为基准,然后处理另一个参考,在两者之间保持一定的间隙。这种加工方法的特点模具的间隙在制备的保证,所以不需要更多的核,所以处理数据可适当放宽公差,易加工。尺寸很简单,只需要在基地成员标记的尺寸和公差,基准尺寸和显示准备只间隙值分布。当然,我们会遇到一些形状复杂工件尺寸的不同,例如凸、凹模的磨损是均匀不相同的,有大的,小的,另外也会有是相同的,我们就需要对产品;零件进行具体分析的尺寸,根据尺寸计算以上所述的原则的一些差别。查表21得模具冲裁间隙值,查表211的凸、凹MZ04INMZ08AX模制造公差,查表24得,因数X075,取0201PD校核ZMAXZMIN008004004MM,MDP120满足校核条件INAXZDP冲孔应以凸模为基准,然后配做凹模。变小的尺寸这类尺寸就是前面所述冲孔基准件凸模尺寸,应按式应用公式0PPAX05054154)(增大的尺寸这类尺寸在冲孔凸模上相当于落料基准件凹模尺寸,应按式PB计算0PPBX无变化的尺寸这类尺寸可分为以下情况当孔的尺寸为时0CP05/2P当孔的尺寸为时当孔的尺寸为时/2P(3)落料应以凹模为基准,然后配做凸模85607520220MDDD)PP7986022MIN按计算尺寸和公差制造凸模后,再按凸模刃口实际尺寸并保证最小合理间隙配做凹模。MINZ表61冲裁模初始用间隙2CMM08、10、35、09MN、10钢16MN40、5065MN材料厚度2CMIN2CMAX2CMIN2CMAX2CMIN2CMAX2CMIN2CMAX小于05极小间隙05000060000000000第六章模具总体详细设计1706070809101215175202125275303540455560400048006400720092010001260132022002460260026004000460054006100720090072009201040126014001800240032003600380050005600640074008801000128014400400048006400720090010001320170022002600280038004200480058006800680060007200920104012601400180024003200380040005400600066007800920096011040004800640072009001000132017002200260028003800420048005800680078006000720092010401260140018002400320038004000540060006600780092010401304000480064006400900090600072009200920126012640108078008400012009801140201500注取08号钢冲裁皮革、石棉和纸板时,间隙的25。612弯曲模具尺寸的确定设计的凸模弯曲在弯曲模设计,模具结构合理与否直接影响成型质量和稳定性,弯曲应力,对模具成本,模具寿命等。根据零件尺寸的弯曲,可以基本确定弯曲模工作部分尺寸,弯曲冲头高度应弯曲冲头向下到下死点和抗弯截面高度的一部分。U形弯曲模是一种最简单的弯曲模,具有结构简单,通用性好的优点,但当弯曲空白幻灯片轻松抵消,工件精度。根据不同的精度,可以采用结构与定位销的顶杆和一个U形的屋顶,为了防止空白幻灯片,提高工件的精度。小批量生产用V形弯曲件,批量生产,它通常被视为U形弯曲,尤其是采用级进模加工,我们必须考虑进给平稳,直直的,减少回弹问题。用于U形弯曲,弯曲方向能弯曲向下,也可向上弯曲。设计应注意的几个问题(1)向下弯曲,弯曲冲头必须安装在凸模固定板。打开模具冲头的压痕卸荷板后,送带随导针定位卸料板压凸模弯曲工作秩序。(2)向上弯曲,应根据卸刀片弯曲冲头。如果弯曲冲头安装在凸模固定板,由于压不紧,材料将偏移和成形效果不好。还应采用弹性上压料装置,使弹性夹在弹性卸料装置和喷射是弯曲的装置,和顶部可以保证进料畅通。综合考虑向下弯曲。向下弯曲,凹模是静态的,冲头向下弯曲。因此,真正的凸模圆角半径为半径的模具,模具凸模圆角半径的圆角半径。在弯曲,弯曲,凹模是静态的,冲头向下弯曲,因此,实际凸模圆角半径为半径的模具,模具凸模圆角半径的圆角半径。凸模圆角半径应等于弯曲半径,但不小于最小弯曲半径允许的材料(10钢钢和联络线垂直于最小弯曲半径04T),弯曲半径R为1,符合要求。凹模圆角半径不应小于3,避免在弯曲模半径的划痕,对称的两侧应一致,否则将弯曲时毛坯。凹模圆角半径、弯曲长度公称尺寸。可以在文献2查表327选择。可用模具的L深度为15MM,模具半径为08MM。用于U形弯曲,凸,凹模间隙是在高度调整控制新闻。但必须在合模坯完全由压力的考虑,为了保证弯曲件的质量。613高度的凸模设计冲头长度应根据模具的具体结构决定的,是在凸模的修磨量、固定板和卸料板之第六章模具总体详细设计19间的安全距离等因素的影响,同时考虑。采用弹性卸料模具的凸模设计,按式计算长度L厚度MM冲头固定板类型;毫米料板厚度;T毫米的材料厚度;H毫米的长度。磨削量包括冲头,冲头进入型腔深度,凸模固定板与卸料板之间的安全距离。从H1520MM。设计第六位弯曲冲头高度H为基准的二级进模冲头长度设计,其余的基准孔长度拉长或缩短是必要的。62定位零件621导向零件定位装置选择必须遵从可靠而且具有一定的强度,必须产出的工件精度精准,产品质量优良。高精度定位零件毛坯的作用(条或块)喂养有准确的位置,确保合格的工件。63出件零件631卸料零件我们熟知的卸料装置一般包括固定卸料装置和弹压卸料装置,弹性卸料装置有卸料板、弹性元件、(弹簧和橡胶)等零件组成。由此可知,工件要求比较高的冲裁或薄板冲裁宜用弹性卸料装置。本模具采用了弹性卸料装置,零件的厚度为08MM,考虑卸料力的问题在前面算过了,厚度为30MM的橡胶,具体计算如下(1)确定橡胶的自由高度修磨工作HHI,T为材料厚度TH1工作05取修磨MI36所以MH2536450(2)确定橡胶的横截面积APF/卸查表69得P105,所以203橡胶的安装高度MHH0)(预220顶装在本副模具中,采用弹性卸料装置卸料,弹顶推动推杆

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号