目 录

1绪 论………………………………………………………………………………1

2冲压工艺分析 ……………………………………………………………………4

3?主要工艺参数的计算 ……………………………………………………………5

3.1 翻边工艺分析…………………………………………………………………5

3.2 修边余量的确定………………………………………………………………6

3.3 毛坯尺寸计算…………………………………………………………………6

3.3.1 确定拉深件毛坯尺寸计算的依据 ………………………………………6

3.3.2 该零件毛坯尺寸的计算 …………………………………………………7

3.4排样 …………………………………………………………………………7

3.5 确定拉深系数及拉深次数……………………………………………………8

4 确定工艺方案及模具结构形式 …………………………………………………9

4.1 工艺方案的确定 ……………………………………………………………9

4.2 模具结构形式的选择与确定…………………………………………………9

5冲压设备的选择…………………………………………………………………11

5.1 冲裁工序总力的计算 ………………………………………………………11

5.2 初选压力机 …………………………………………………………………13

5.3 压力中心的计算 ……………………………………………………………13

6模具主要零件的设计与标准化…………………………………………………14

6.1 工作零部件刃口尺寸的计算 ………………………………………………14

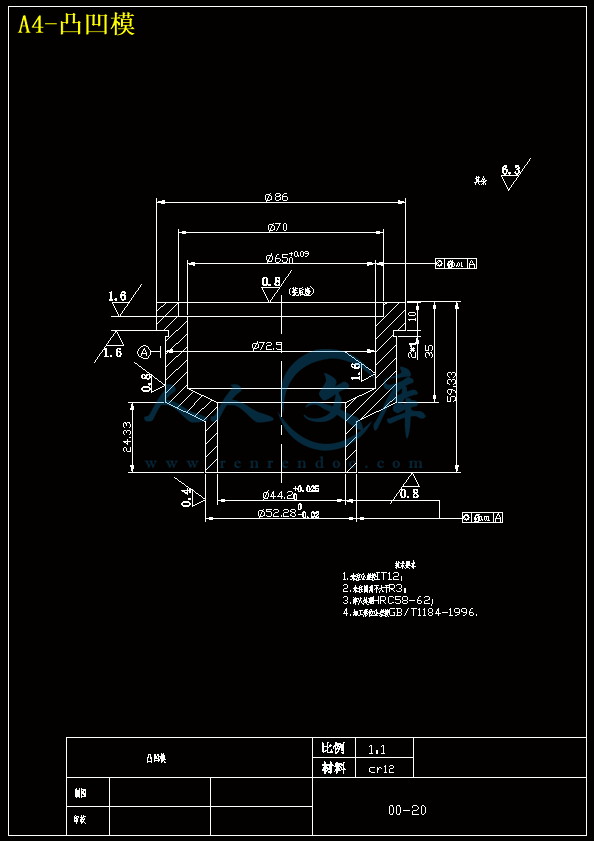

6.1.1落料凸凹模刃口尺寸计算 ………………………………………………14

6.1.2 冲孔凸凹模刃口尺寸计算 ………………………………………………14

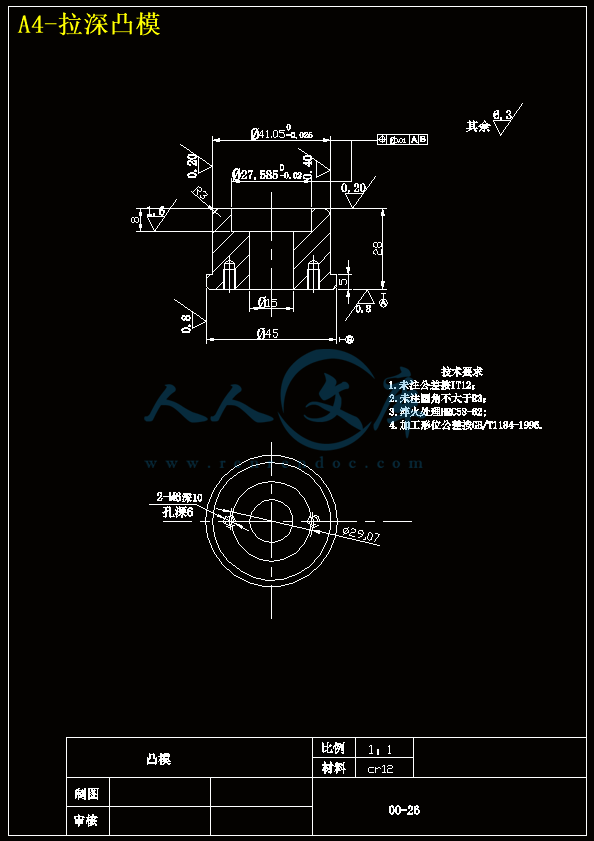

6.1.3拉深凸、凹模尺寸的计算 ………………………………………………15

6.1.4翻边凸、凹模刃口尺寸的计算 …………………………………………16

6.2 工作零部件的设计与标准化 ………………………………………………17

6.2.1落料凹模的设计 …………………………………………………………17

6.2.2冲孔凸模的设计 …………………………………………………………18

6.2.3拉深凸模的设计 …………………………………………………………19

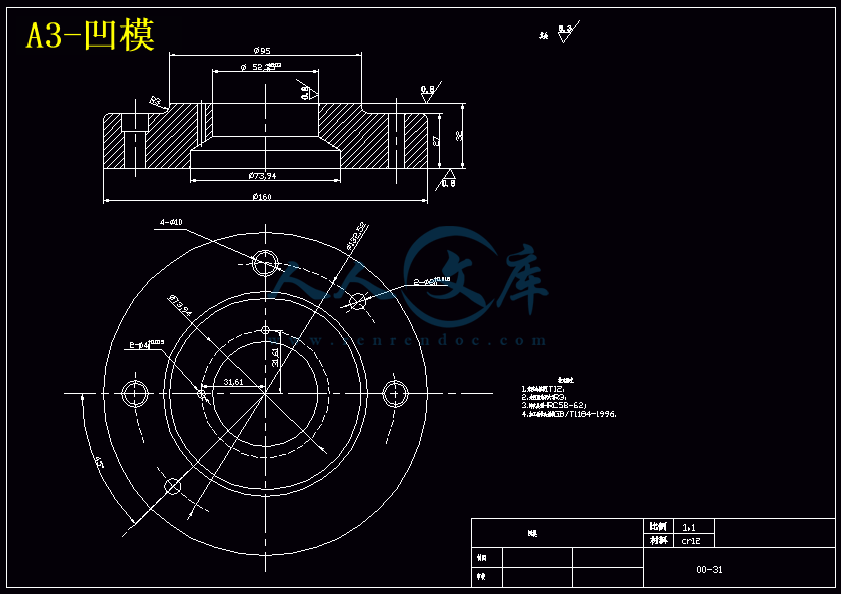

6.2.4翻边凹模的设计 …………………………………………………………20

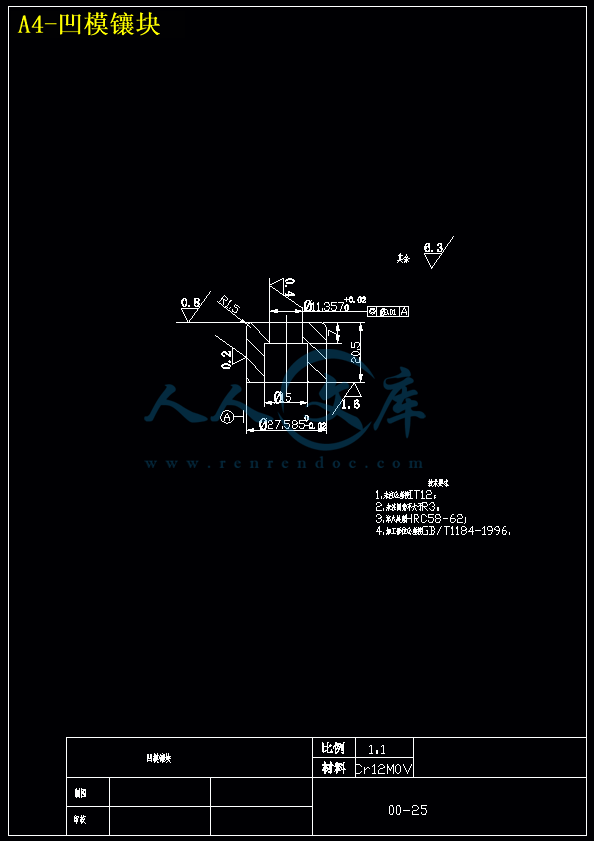

6.2.5凹模镶块(翻边凸模、冲孔凹模)的设计 ……………………………20

6.2.6凸凹模(落料凸模、拉深凹模)的设计 ………………………………21

6.3 定位装置的设计与标准化 …………………………………………………21

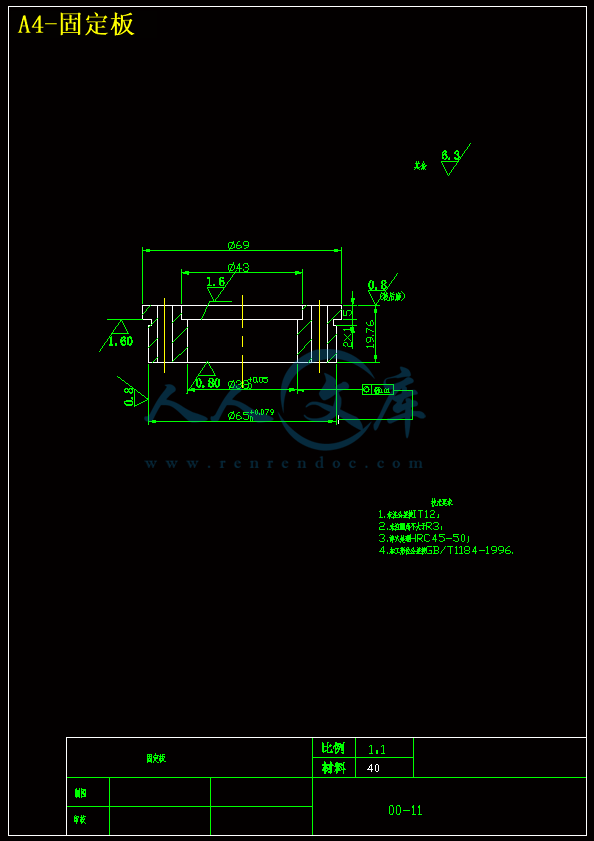

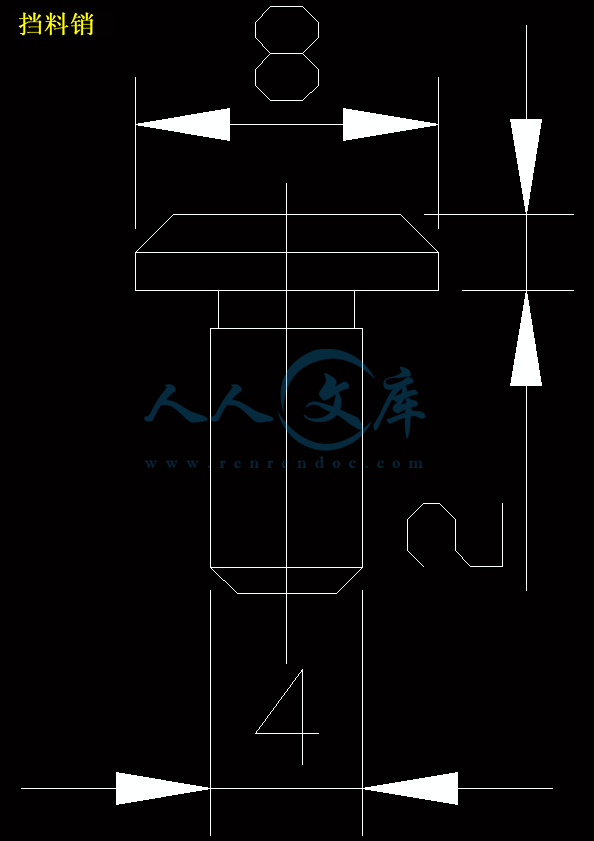

6.3.1 固定挡料销的设计与标准化 ……………………………………………21

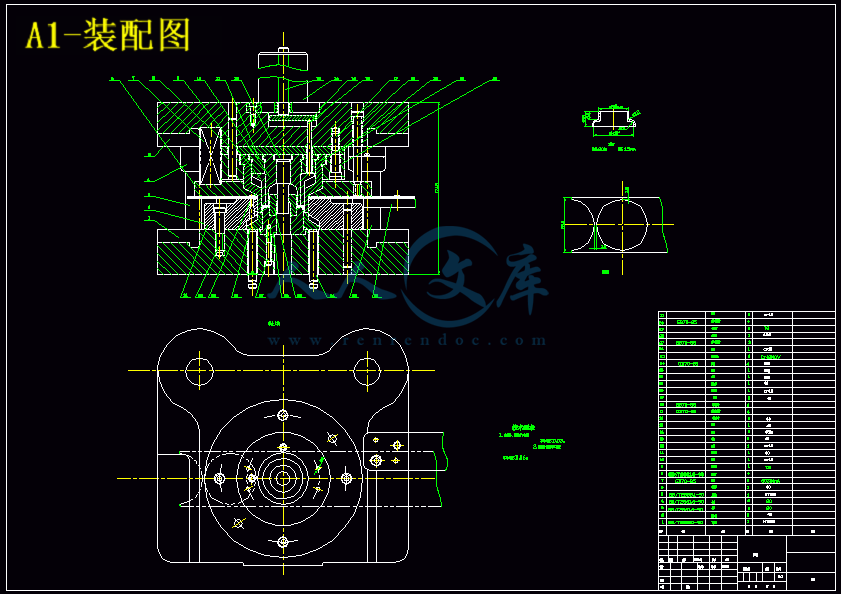

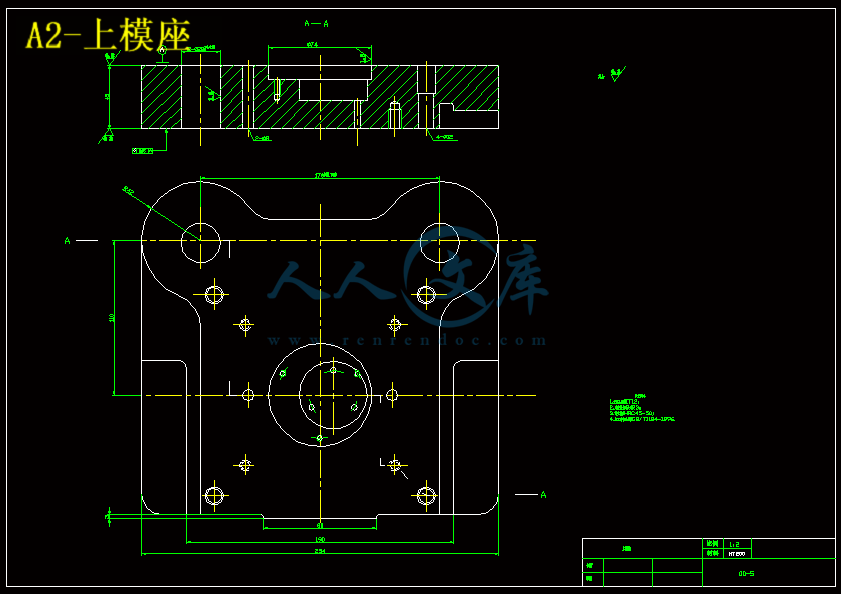

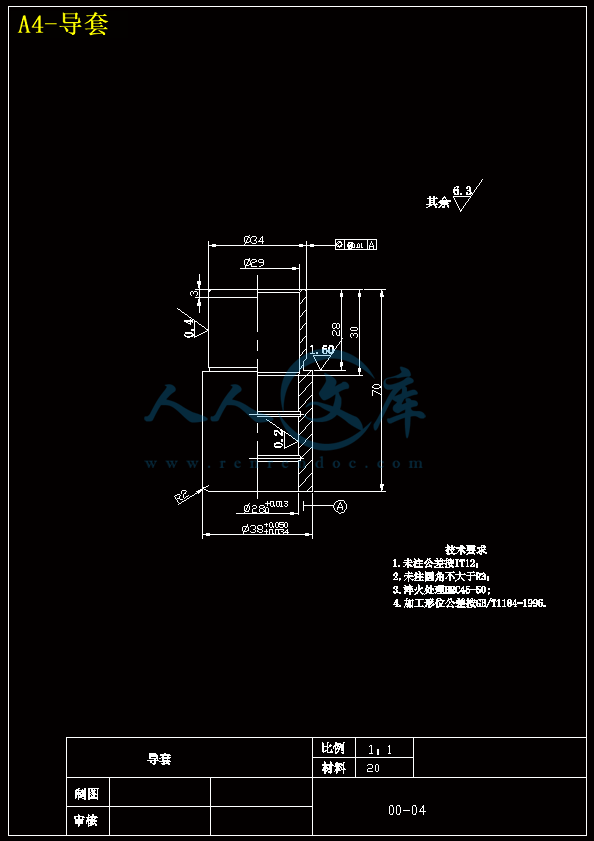

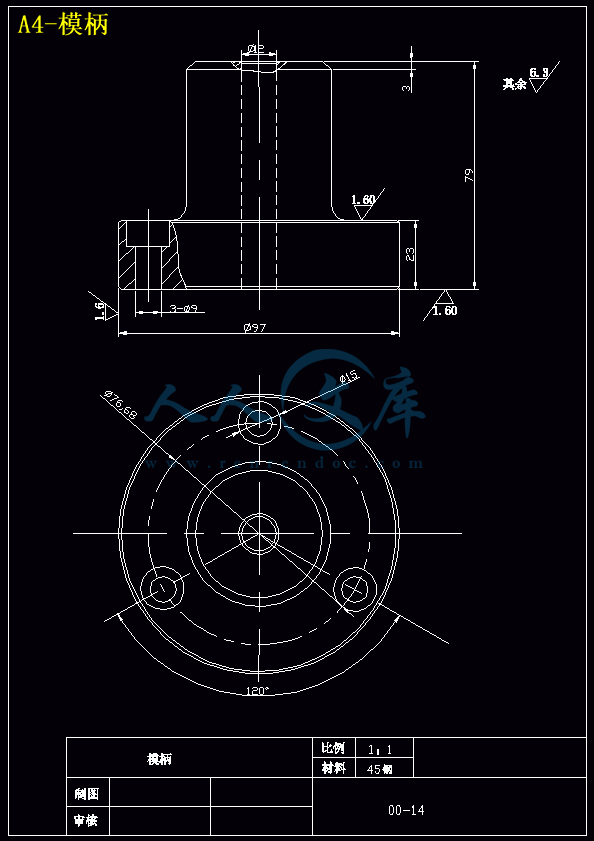

6.4 标准模架的选用………………………………………………………………22

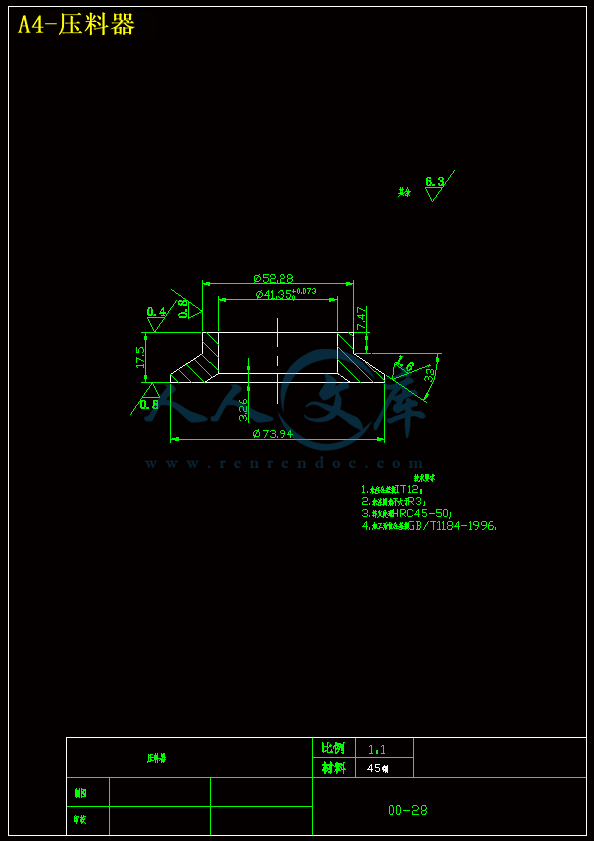

6.5 卸料装置的设计与标准化……………………………………………………24

6.5.1 打杆的设计与标准化 ……………………………………………………24

6.5.2 卸料螺钉的设计与标准化 ………………………………………………24

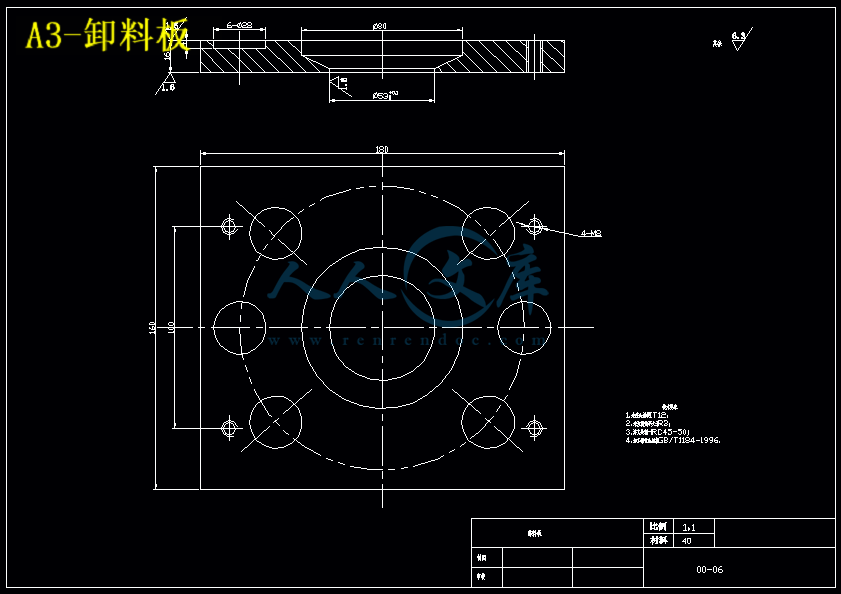

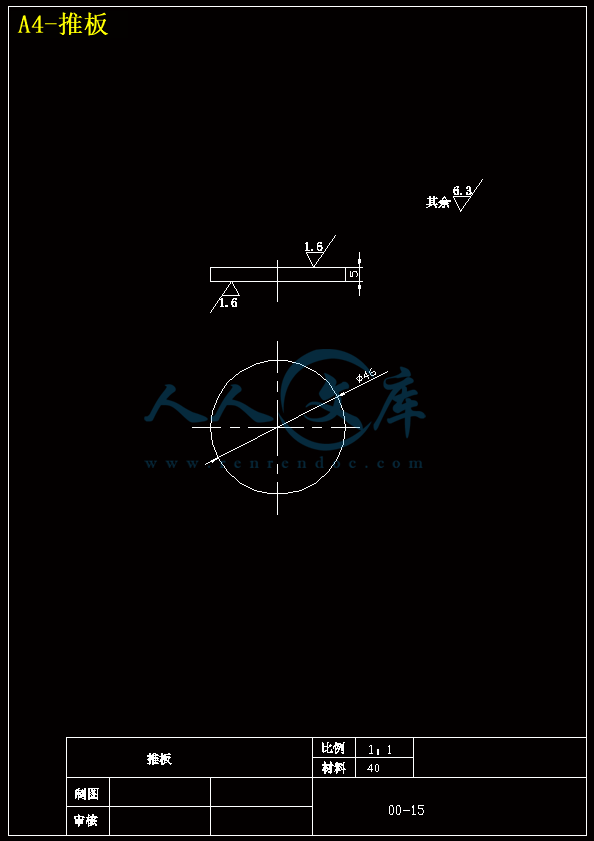

6.5.3 卸料板的设计与标准化…………………………………………………24

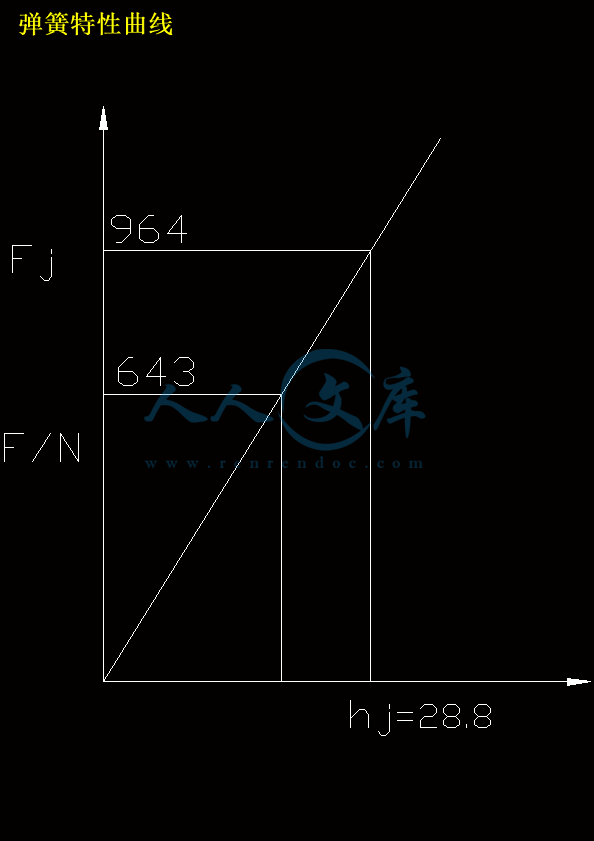

6.5.4 弹簧的选取………………………………………………………………25

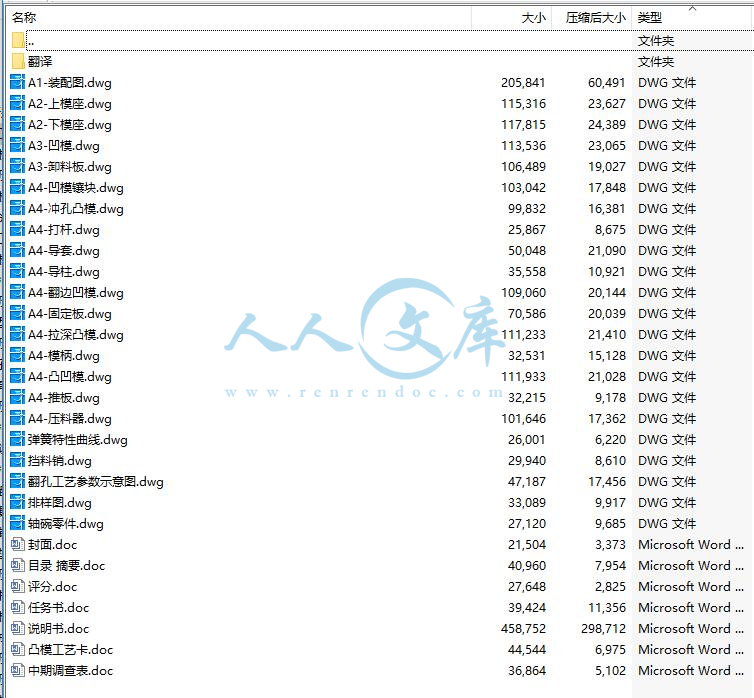

7模具总装图及其工作过程分析 …………………………………………………28

7.1 模具工作过程分析 …………………………………………………………28

7.2 模具总装图 …………………………………………………………………28

8 结论 ……………………………………………………………………………31

致谢…………………………………………………………………………………32

参 考 文 献 ………………………………………………………………………33

轴碗冲压工艺及模具设计

摘要:本课题是对轴碗落料拉深冲孔翻孔复合模模具设计,其中分别对模具的工作零部件等六大类零部件作详细设计。设计的主要内容包括冲裁件的工艺分析及工艺方案的确定、工艺计算、冲裁模具的设计、模具的安装与调整等。

在工艺计算部分要对排样设计与计算、冲压力的计算、模具压力中心的确定、凸凹模尺寸并确定制造公差的计算与计算等内容详细计算。

在冲裁模的设计部分要对工作零件、定位零件、卸料与顶件零件、导向零件连接与固定零件等结构进行详细的分析设计。要在设计过程中了解模具的工作过程和注意标准的选用,对复合冲裁模的结构有进一步的了解。

模具的安装与调试部分要注意导柱模具与无导柱模具的安装方法及顺序,通过模具的安装,了解模具的组成及各部分零部件的作用等。注意模具安装过后的试冲过程中常见的缺陷与解决方法等。

通过这次毕业设计要对复合模具有更进一步的了解,在设计时要注意模具结构简单、模具使用方便、模具寿命高等问题。并且要提高生产效率,保证产品的质量。

关键词:落料拉深冲孔翻边 试冲 间隙配合 过渡配合

Abstract:This lesson a molding tool for is fall to anticipate to pull to the stalk bowl deep blunt the bore turn over bore compound mold molding tool design,among them distinguish to wait to the work zero parts of the molding tool six the parts of big zeros make the detailed design.The main contents of designing includes to wash to cut a piece craft analysis and craft projects really settle, craft calculation, the gearing of the design, molding tool that wash to cut the molding tool and adjust etc..

Compute in the craft the part want to be to the row kind design and calculation, wash the calculation, molding tool pressure of the pressure center to really settle, convex and cave mold size and make sure the calculation that make the business trip and compute the detailed calculation in contents in etc..

Cut the mold to want at the design part that wash to the work spare parts, position the spare parts and unload to anticipate with a spare parts, lead to spare parts conjunction with fix spare parts etc. construction the proceeding the detailed analysis design.Want to be in design process work process of understanding the molding tool with notice to choose to use standardly, to reunite the construction that wash the understanding that cut the mold further have.

The gearing of the molding tool with adjust to try the part want to notice to lead the pillar molding tool to lead the pillar molding tool with gearing method and sequences that have nos, passing the gearing of the molding tool, understanding the molding tool constitute and function etc. of each parts of the parts of zeros.Noticing the molding tool installs to try to wash the familiar blemish of inside of process later on and solution method etc..

Pass this time graduate the design want to have the nearer and one-step understanding to the compound molding tool, while designing to notice the molding tool construction simple, molding tool usage convenience, high etc. in life span in molding tool problem.And increase production efficiency, guarantee the quantity of the product.

Keyword:Fall to anticipate to pull deep blunt bore to turn over a side Try to blunt Cleft match transition match

1 绪论

1.1 冲压工艺的应用

冲压工艺是塑性加工的基本加工方法之一。它主要用于加工板料零件,所以有时也叫板料冲压。冲压不仅可以加工金属板料,而且也可以加工非金属板料。冲压加工时,板料在模具的作用下,于其内部产生使之变形的内力。当内力的作用达到一定程度时,板料毛坯或毛坯的某个部位便会产生与内力的作用性质相对应的变形,从而获得一定的形状、尺寸和性能的零件。

冲压生产靠模具与设备完成加工过程,所以它的生产率高,而且由于操作简便,也便于实现机械化和自动化。利用模具加工,可以获得其它加工方法所不能或难以制造的、形状复杂的零件。

冲压产品的尺寸精度是由模具保证,所以质量稳定,一般不需再经过机械工业加工便可使用。

冲压加工不一般不需要加热毛坯,也不像切削加工那样大量切削材料,所以它不但节能,而且节约材料。冲压产品的表面质量较好,使用的原材料是冶金工厂大量生产的轧制板料或带料,在冲压过程中材料表面不受破坏。

因此,冲压工艺是一种产品质量较好而且成本低的加工艺。用它生产的产品一般还具有重量轻且刚性好的特点。

冲压工艺在汽车、拖拉机、电机、电器、仪器、仪表、各种民用轻工产品以及航空、航天和兵工等的生产方面占据十分重要的地位。现代各先进工业化国家的冲压生产都是十分发达的。在我国的现代化建设进程中,冲压生产占有重要的地位。

1.2 冲压工艺的历史发展

我们的祖先早在青铜器时期就已经发现金属具有锤击变形的性能。可以肯定,中国远在2400年前已经掌握了锤击金属以制造兵器和工具的技术。因为钢铁材料在冷态下进行塑性加工需要很大的力和功,所以冷压钢铁的技术在古代是不可能性广泛使用的。当人们发现金、银、铜等金属塑性较好,变形时不需要较大的力时,锤击压制技术迅速向金、银、铜的装饰品和日用品范围发展。在西安的陕西省博物馆中陈列的一个汉代(公元前206至公元220)的量器,厚度约2mm,制作精美,花纹细致,就在今天看来,也算是一个精制品。这充分显示了我国古代劳动人民高度精巧的手工艺技术水平。

1.3 冲压工艺的现状

改革开放以来,随着国民经济的高速发展,市场对模具的需求量不断增长。近年来,模具工业一直以15%左右的增长速度快速发展,模具工业企业的所有制成分也发生了巨大变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速发展。浙江宁波和黄岩地区的“模具之乡”;广东一些大集团公司和迅速崛起的乡镇企业,科龙、美的、康佳等集团纷纷建立了自己的模具制造中心;中外合资和外商独资的模具企业现已有几千家。

随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量、成本和新产品的开发能力的重要性。而模具制造是整个链条中最基础的要素之一,模具制造技术现已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定企业的生存空间。

近年许多模具企业加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。一些国内模具企业已普及了二维CAD,并陆续开始使用UG、Pro/Engineer、I-DEAS、Euclid-IS等国际通用软件,个别厂家还引进了Moldflow、C-Flow、DYNAFORM、Optris和MAGMASOFT等CAE软件,并成功应用于冲压模的设计中。

川公网安备: 51019002004831号

川公网安备: 51019002004831号