MM7120平面磨床进给机构体壳机械加工工艺规程及工装设计【说明书+CAD】

收藏

资源目录

压缩包内文档预览:(预览前15页/共32页)

编号:10052886

类型:共享资源

大小:812.89KB

格式:RAR

上传时间:2018-04-24

上传人:柒哥

认证信息

个人认证

杨**(实名认证)

湖南

IP属地:湖南

33

积分

- 关 键 词:

-

mm7120

平面磨床

进给

机构

机械

加工

工艺

规程

工装

设计

说明书

仿单

cad

- 资源描述:

-

【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得,所见即所得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:12401814

- 内容简介:

-

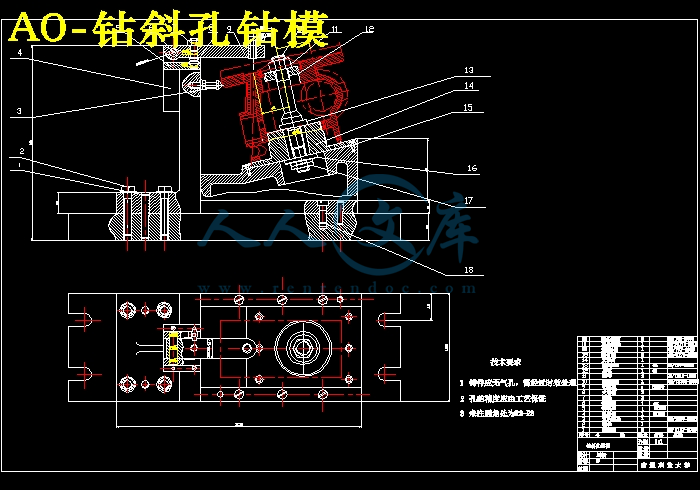

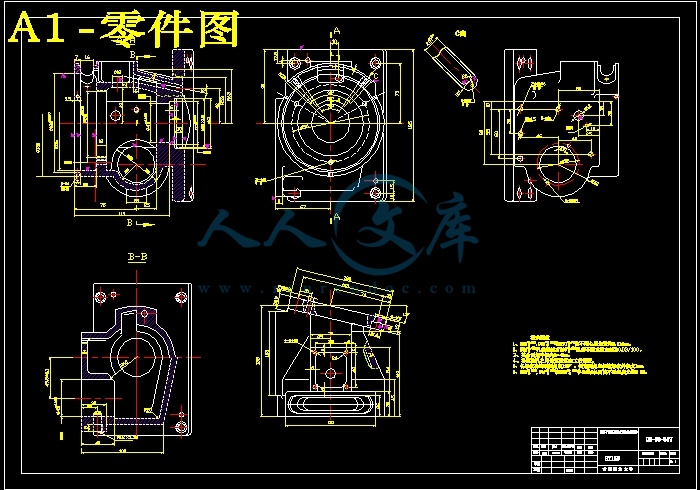

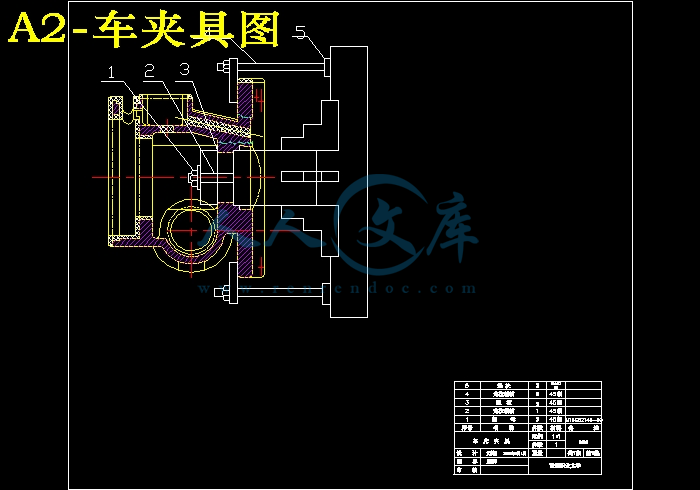

精密平面磨床垂直进给机构壳体设计说明书题目壳体机械加工工艺规程及工装设计年产量2000件序言机械制造工艺毕业设计是我们学完了大学的全部课程之后进行的是一次关于我们能否将所学到的知识服务于实践的综合测试,是一次理论联系实际的训练因此,它在我们三年的大学生活中最重要的地位就我个人而言,我希望能通过这次设计对自己以后将从事的工作进行一次适应性的训练,希望在设计中能锻炼自己分析问题解决问题的能力,为自己今后参加国家的建设打下一个良好的基础由于能力所限,许多都是以书论理,与实际相差甚远,设计尚有不妥之处希望各位老师前辈给予指教学生在此不胜感激一零件的分析一零件的作用题目所给定的零件是精密平面磨床垂直进给机构的壳体它位于工作台的侧面主要作用一是保证蜗轮蜗杆传动的平稳性二是保证蜗轮蜗杆传动的精确性三是通过本零件可以实现蜗轮蜗杆的传动,从而带动垂直进给机构的运行并保其精确性(二)零件的工艺分析。从零件图上可以看出,它一共有三组加工表面,而这三组加工面之间有一定的位置要求,现将这三组加工表面分述如下1以直径80孔为中心的加工表面该组加工表面包括直径80直径116直径120孔及其端面R73圆弧面及其顶糟及其螺孔2M4深7;窗口顶面及其螺孔;直径斜孔。3M4孔。2以直径47孔为中心的加工表面。该组加工表面包括直径47直径52直径61孔及M6015螺孔;大斜面及其顶面四个沉尖孔二个销孔;R40弧面。3以直径45孔为中心的加工表面该组加工表面包括直径45孔及其端面;端面上的Z直径6锥销孔,M6深15,ZM6通,ZM4深8,以及直径12孔,M12125深8的螺孔。这三组加工表面有着一定的位置要求,主要是(1)直径52。0030,直径47。0025和直径80。0030的不同心度允差为0015MM;(2)直径45。0025孔的轴线对直径80。0030孔的不垂直度允差为003/100;(3)直径52。0030,直径47。0025和直径。0030对A面的不垂直度允差为005(4)直径80孔面与其内端面垂直度允差003/100直径47孔面与其内端面垂直度允差002/100由以上分析可知,对于加工表面而言,我们可以先加工其中一组表面,然后借用于专用夹具进行另一组表面的加工,并且保证它们之间的位置精度要求。二工艺规程设计(一)确定毛胚的制造形式零件结构较复杂,可采用铸体,材料取HT1533且零件轮廓尺寸较大,且年产量为2000件,已构成批量生产,且零件在工作过程中受力不大且较稳定,于是采用铸造结构较合理。(二)基面的选择基面的选择是工艺规程设计中的重要工作之一,基面选择的正确与合理,可以使加工质量得到保证,生产率得以提高。否则,不但使加工工艺过程中的问题百出,更有甚者还会造成零件大批报废,使生产无法进行,造成重大损失。粗基准的选择对本工艺零件来说,选择好粗基准是至关重要的。根据粗基准选择的有关原则结合本零件的结构特征(对于某些重要的表面,应尽可能使其加工均匀)对本零件来说斜面是重要的表面之一,RA达到08,直径80直径47直径45内孔面也是。因此我们可以选斜面为第一步粗加工,即选直径120孔面极其端面作为粗基准,粗加工斜面,只要限制四个自由度XZXY即可。对于精基准而言,主要考虑基准重合的问题。当设计基准与工序基准不重合时,应该进行尺寸换算,此处略。(三)制定工艺路线工艺路线确定的出发点,应当是使零件的几何形状、尺寸精度等技术要求能得到合理的保证,在生产纲领已确定为成批的条件下,可采取多功能机床配以专用夹具,并尽量使工序集中来提高生产率,除以此外,还应当考虑经济效果,以便使生产成本尽量下降。1工艺路线方案一工序10车直径120,直径116,直径80孔及其端面,R40内弧面20车直径47,直径52,直径61,M60105孔(螺孔)及其端面30铣斜面40铣斜面端面50铣R73圆弧面60铣圆弧槽70铣圆弧槽止口80铣窗口顶面90粗镗直径45孔100精车径47,直径52,M6015,直径61孔及其端面110精车径120,直径116,直径80孔及其端面120精镗直径45孔130精铣斜面140精磨斜面150制ZM4深7螺孔160制窗口螺孔,钻直径12孔170制3M4孔180制M12125深8螺孔185制3M6螺孔190铣端面195钻直径8斜孔200钻端面,制螺孔210制斜面孔。倒止口面(215)220打体号230检查2工艺路线二工序10粗铣斜面20粗车直径120直径116直径80孔及端面R40内弧面30粗车直径47直径52直径61孔及其端面。M6015螺纹40铣斜面端面50铣左端面60铣R73圆弧面70铣圆弧槽80铣圆弧槽止口90铣窗口顶面100粗镗直径45孔110精铣斜面120磨斜面130精车直径120,直径116,直径80孔及其端面(半精车前端面)R40弧面140精车直径47,直径52,直径61孔及其端面,车M6015螺纹150精镗直径45孔160制ZM4深7螺孔170制窗口螺孔钻直径12孔180制3M4螺孔185制3M6均布螺孔190制M12125深8螺孔200制端面孔螺孔210制斜面孔倒止口面(215)220打体号230检查3工艺方案的比较与分析两方案最主要的区别是粗基准选择不一样。根据粗基准选择原则之一,应选择有与加工面有重要位置关系的面作为粗基准。结合本零件应选方案二。(四)机械加工余量、工序尺寸及毛胚尺寸的确定。壳体材料为HT1533。生产类型为批量生产,采用二级精度铸体根据零件,加工余量采取查表法。取顶面及孔面(双边)加工余量为45MM,端面加工余量为35MM(见毛胚图)(五)确定切削用量及基本工时(采用查表法,计算法)工序10粗铣斜面1加工条件工体材料HT1533加工要求粗铣斜面机床X62刀具高速钢套式面铣刀W18CR4V取D/Z250/260T240,B150SZ012T322切削用量确定切削速度V5979M/MIN取主轴转速N118RPM,F318MM/R3基本工时TJLL1L2I/FMZ主偏角KR90度时L22L127TJ058MIN工艺20粗车半径120半径116半径80孔及其端面。R40内弧面1加工条件HT1533(工体材料)加工要求粗车半径120半径116半径80孔及其端面。R40内弧面机床CA6140端面车刀刀片材料YA6,刀杆尺寸1625MM平方,KR90R。15,R605MM孔面车刀刀片材料RA6,KR100,KR102确定切削用量。(1)粗车前面切削速度V1325M/MIN取主轴转速N160RPM进给量F023MM/R2车半径116孔切削速度V1231M/MIN取主轴转速N160RPM,进给量F036MM/R3粗车半径80孔端面V粗1325M/MIN取主轴转速度N160RMP进给量F023MM/R4粗车半径80孔(半径84581)V粗1090M/MIN取N80RMPF030MM/R5粗车半径120孔切削速度V1308M/MIN取主轴转速N160RPM,进给量F036MM/R(6)粗车半径40弧面(R405)V粗1148M/MIN取N80RMPF030MM/R3基本工时。(1)粗车前面TJ0758分L125(2)车半径116孔TJ0627分L121MM(3)粗车半径80孔端面TJ0794分L1206MM(4)粗车半径80孔TJ0984分L122(5)粗车半径120孔TJ0336分L1337MM6粗车半径40弧面TJ103分L1103TJ总40559分4基本工时的确定工序30粗车半径47半径52半径61孔及其端面粗车螺纹1加工条件工体材料HT1533加工要求粗车半径47半径52半径61机床CA6140刀具刀片材料YA6KR100KR10YA660内螺纹车刀2确定切削用量(1)切削速度(粗车半径47孔)V1278M/MIN取主轴转速N160RMP进给量F036MM/R2粗加工半径52及半径47端面切削速度V半径521212M/MIN取主轴转速度N160RMP进给量F036MM/RV半径47端面1581M/MIN取主轴转速度N160RMP进给量F035MM/R3粗加工半径61槽选用T型槽镗刀A3,M6,R100MM切削速度V1098M/MIN取主轴转速度N160RMP进给量F035MM/R4粗车螺纹孔半径53半径57切削速度V1263M/MIN取主轴转速度N160RMP进给量F036MM/R5车半径61孔切削速度V1253M/MIN取主轴转速度N160RMP进给量F036MM/R6粗车螺纹切削速度V369M/MIN3基本工时的确定(1)粗车半径47孔TJ0829分L1219(2)粗加工半径52及半径47端面TJ半径520548分L1206TJ半径47端面052分(3)粗加工半径61槽TJ0133分(4)粗车螺纹孔TJ0393分L1215(5)车半径61孔TJ0270分TJ总2552分工序40铣斜面端面1加工条件工体材料HT1533加工要求铣斜面端面机床X62刀具高速钢套式面铣刀W18CR4V镶齿铣刀T180D/Z80/10B48SZ008T45KR902确定切削用量切削速度V619M/MIN取主轴转速度N475RPM进给量F079MM/R3基本工时的确定TJ0352分工序50铣左端面1加工条件工体材料HT1533加工要求铣左端面机床X62刀具高速钢套式面铣刀W18CR4VT180D/Z160/16B96SZ005T35KR902确定切削用量切削速度V784M/MIN3基本工时的确定TJ0328分取主轴转速N475RPMF079MM/R工序60铣R73圆弧面1加工条件工体材料HT1533加工要求铣R73圆弧面机床X52K刀具高速钢立铣刀W18CR4V2切削用量的确定切削速度V586M/MIN取主轴转速N375RMP手动进给量F04MM/R3基本工时TJ104分工序70铣圆弧槽1加工条件加工材料HT1533加工要求铣圆弧槽机床X52K刀具高速钢立铣刀W18CR4VT60D/Z16/3T16B11SZ0052切削用量的确定切削速度V736M/MIN取主轴转速N475RPM进给量F1185MM/R3基本工时的确定TJ0959分工序80铣圆弧槽止口1加工条件加工材料HT1533加工要求铣圆弧槽止口机床X52K刀具高速钢立铣刀W18CR4VT60D/Z22/3T22B3SZ0052切削用量的确定切削速度V865M/MIN取主轴转速N600RPMF015MM/R3基本工时的确定TJ1011分工序90铣窗口顶面1加工条件加工材料HT1533加工要求铣窗口顶面机床X62刀具高速钢立铣刀W18CR4V(镶齿式)T180D/Z80/10T45B48SZ012KR902切削用量的确定切削速度V527M/MIN取主轴转速N190RPMF12MM/R3基本工时的确定TJ0272分工序100粗镗半径45孔1加工条件加工材料HT1533加工要求粗镗半径45孔机床CA6140刀具YA6KR45KR10车刀2切削用量的确定切削速度V1244M/MIN取主轴转速N250RPMF045MM/R3基本工时的确定TJ0408分工序110精铣斜面1加工条件加工材料HT1533加工要求精铣斜面机床X62刀具高速钢立铣刀W18CR4V(镶齿式)T240D/Z250/26T10B150SZ008KR902切削用量的确定切削速度V702M/MIN取主轴转速N118RPMF199MM/R3基本工时的确定TJ0930分工序120磨斜面1加工条件加工材料HT1533加工要求磨斜面光洁度08(粗磨)机床M7120A刀具平形砂轮TH36Z1A6P60080752切削用量的确定切削速度V5652M/S取砂轮N03000RPM磨削深度进给量ST00472MM/行程取SB60MM/行程2基本工时的确定TJ0143分取SB60毫米/行程工序130精车半径120半径116半径80孔及其端面(半精车)R40内弧面1加工条件加工材料HT1533加工要求精车半径120半径116半径80孔及其端面(半精车)机床CA6140刀具刀片材料YA6半径120端面车刀KR90R015R605MM孔面及其端面车刀KR100KR102确定切削用量(1)。半精车前面切削速度V1656M/MIN取主轴转速N200RPM进给量F015MM/R2精车半径120孔及其端面切削速度V1796M/MIN取N200RPMF0168MM/RV端面1545M/MIN取N160RPMF023MM/R3半精车半径80端面切削速度V半精2449M/MIN取主轴转速N250RMP进给量F012MM/R3基本工时(1)半精车前面TJ精0925分(2)精车半径120孔及其端面TJ精半径1200429分TJ端面0093分(3)半精车半径80端面TJ0835分(4)精车半径80孔面TJ0800分(5)精车R40内弧面TJ0863分L124MMTJ总3945分工序140精车半径47半径52M6015半径61孔及其端面1加工条件加工材料HT1533加工要求精车半径47半径52M6015半径61孔及其端面刀具刀片材料YA6KR100KR10车刀YA660内螺纹车刀2切削用量的确定(1)精车半径47孔V1796M/MIN取N200RMPF0168MM/R2精加工半径52孔面及半径47端面V半径521796MM/R取N200RPMF0168MM/RV半径47端面2323MM/R取N200RPMF0168MM/R3精车M6015螺纹V443M/MIN3基本工时的确定(1)精车半径47孔TJ0786分(2)精加工半径52孔面及半径47端面ATJ半径52040分BTJ半径47端面TJ0077分(3)精车M6015螺纹TJ0405分TJ总1668分工序150精镗半径45孔1加工条件加工材料HT1533加工要求制2M4深7螺纹分度80加工机床Z550刀具锥柄麻花钻(AB143878)D33MM机用丝椎(AB96667)D4高速钢2攻丝TJ0710分TJ总1632分工序170制窗口螺纹4M4深8钻半径12孔1加工条件HT1533加工要求制4M4深8螺纹孔钻半径12孔加工机床摇臂钻床Z35刀具椎柄麻花钻(AB143878)D4MM2切削用量的确定(1)钻孔切削速度V1770M/MIN取主轴转速N697RPMF023MM/R(2)攻丝切削速度V586M/MIN取主轴转速N22RPMF07MM/R3钻半径12孔V2335M/MINTJ00783基本工时的确定(1)钻孔TJ0106分D33MMT1200分F025MM/RV1691M/MIN取转轴转速N850RPMF025MM/R2攻丝切削速度V586M/MIN取主轴转速N34RPMF07MM/R3基本工时的确定(1)钻孔TJ008分(2)攻丝TJ0574分TJ总2694分工序180制3M4螺孔1加工条件加工要求制3M4螺孔均布加工材料HT1533机床Z575刀具椎柄麻花钻(AB143878)D33MM高速钢机用丝椎(AB96667)D4MM2切削用量的确定(1)钻孔切削速度V1770M/MIN取主轴转速N697RPMF023MM/R(2)攻丝切削速度V586M/MIN取主轴转速N22RPMF07MM/R3基本工时的确定(1)钻孔TJ0100分(2)攻丝TJ0954分TJ总3162分工序185制3M6均布螺孔1加工条件加工材料HT1533加工要求3M6均布机床Z575刀具椎柄麻花钻(AB143878)D45MM高速钢机用丝椎(AB96667)D6MM2切削用量的确定(1)钻孔切削速度V1913M/MIN取主轴转速N697RPMF023MM/R(2)攻丝切削速度V692M/MIN取主轴转速N22RPMF1MM/R3基本工时的确定(1)钻孔TJ0115分(2)攻丝TJ0824分TJ总2817工序190制M12125深8螺孔1加工条件加工材料M12125深8螺孔加工机床Z575刀具锥柄麻花钻(GB143878)。D10MM高速钢机用丝锥(GB96667),D12MM2切削用量的确定(1)加工孔切削速度V2336M/MIND10T1200S023MM/R取N697RPMF023MM/R2攻丝切削速度V1300M/MIN取N22RPMF125MM/R3基本工时的确定(1)加工孔TIL/FNL1L2L3/FNL175MML225MML165MMTJ0165分(2)攻丝TJL1L2L31/N1/NI/FL113F251253125MML20L8N22NI88TJ0506TJ总016505060671分工序200制端面孔,螺纹孔1加工条件加工材料HT1533加工要求制端面孔,螺纹孔机床摇臂钻Z35刀具锥柄麻花钻(GB143878)2切削用量的确定(1)钻孔切削速度V11691M/MINV21827M/MINV32335M/MIN(2)攻丝取N850RPMF025MM/R切削速度VCVDOX/TMSYVM4586M/MINF07MM/RVM6692M/MINF1MM/R取主轴转速N34RPM3基本工时的确定钻孔TJL/FNL1L2L3/FNAM6深15TJL1L2L3/FNL25MM,L14MML20TJ254/850025B2M6通TJL1L2L32/FN0127分L21425MMC12孔TJL1L2L3/FN7725/8500250078分L17MMDM4通TJ7325/8500250059分L13MME2M4深8TJ007120141分攻丝TJL1L2L31/N1/NII/FAM6深15L113F2L20N34NI85TJ15201/341/85107分B2M6通L1(13)F2L20N34NI85TJ721/341/8510371分TJ42TJ0741分CM4通L2(13)F141L20N34NI85TJ14171/341/851/070495分D2M4深8L2(13)F14L20N34NI85TJ1481/341/852/071106分TJ总01360127007800590141070741019511063583分工序210制斜面孔1加工条件加工材料HT1533加工要求制端面孔,螺纹孔机床摇臂钻Z35刀具锥柄麻花钻(GB143878)D9MM2切削用量的确定切削速度V142D025/120001250252173M/MIN取N850RMPF025MM/R3基本工时的确定TJL/FNL16MML20L315MMTJ1560/8500254009940396分工序215倒忽止口面1加工条件加工材料HT1533加工要求倒忽4直径14止口面机床专用机床刀具套式端面忽钻D8MMD14MM2切削用量的确定切削速度查表机械工艺人员手册取V12M/MIN取主轴N850RPMF023MM/R3基本工时的确定TJL1L2/FN825/85002300537分工序220打件号工序230检查三量具设计直径45孔是本零件的重要孔之一。直径45塞规设计计算直径45H7用的孔工作量规的工作条件1从附表235查出标准公差和基本偏差,从而得出孔的上,下偏差为直径45H7ES25MMEI02从附表21中查出IT7级直径45MM量规的制造公差T和位置要素值ZT3UMZ4UM3计算塞规的上下偏差通规上偏差TSEIZT/200055MM下偏差TIEIZT/200025MM磨损极限TUET0止规上偏差ZSES0025MMZIEST002500030022MM5量规工作尺寸的计算直接45H7孔用量规的极限尺寸通规最大极限尺寸TMAX45TS4500055450055MM最小极限尺寸TMIN45TI4500025450024MM磨损极限尺寸为45MM止规最大极限尺寸ZMAX45ZS45002545025MM最小极限尺寸ZMIN45ZI45002245022MM6绘制量规的工作图四夹具设计为了提高生产率,保证加工质量,降低劳动强度,需要设计专用夹具。根据任务书,设计了直径45的孔镗夹具和2M4深7分度夹具。就直径45孔镗夹具进行分析计算

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号