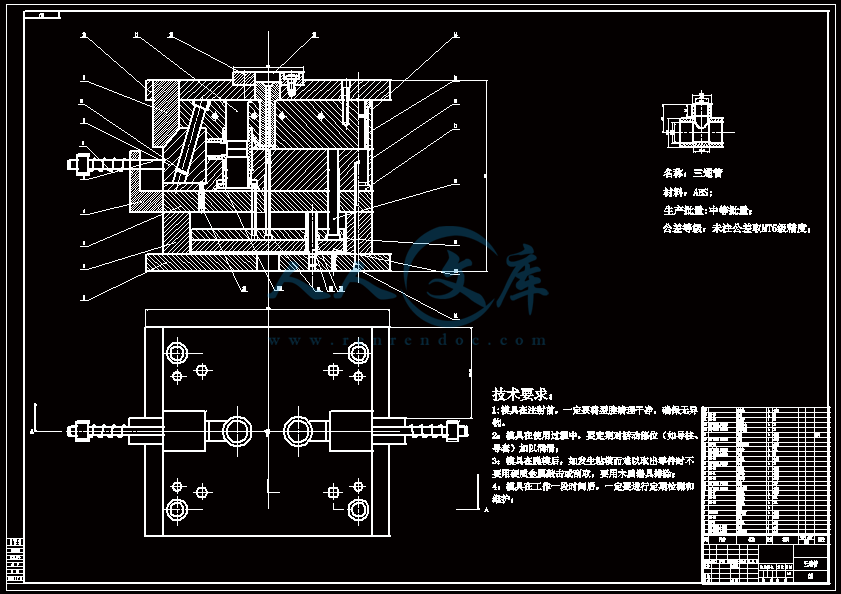

三通管的模具设计【塑料注塑模具】(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共58页)

编号:10053364

类型:共享资源

大小:1.37MB

格式:ZIP

上传时间:2018-04-27

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

三通

模具设计

塑料

注塑

模具

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第1页共58页三通管注塑模设计摘要系统介绍了塑件的成形工艺及模具成型结构对塑件质量的影响分析,浇注系统的设计,模具成型部分和总装结构的设计。介绍了三通管注塑模具设计时要注意的要点,并较多的考虑了模具结构的调整性、易更换性及模具成本。从控制制件尺寸精度出发,对三通管注塑模的各主要尺寸进行了理论计算,以确定各工作零件的尺寸,从模具设计到零部件的加工工艺以及装配工艺等进行详细的阐述,并应用CAD进行各重要零件的设计。关键词工艺分析;塑件成型;浇注系统;模具结构。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第2页共58页THESINGLESWEEPTEEINJECTIONMOLDDESIGNABSTRACTTHEMOLDINGPROCESSOFPLASTICPARTS,THEEFFECTANALYSISTOPLASTICPARTSQUALITYCAUSEDBYMOLDINGSTRUCTURE,ASWELLASTHECASTINGSYSTEMDESIGN,PARTIALANDGENERALDESIGNOFMOLDMOULDINGINTRODUCEDRESPECTIVELYTHESINGLESWEEPTEEOFMOLDFORPLASTICDESIGNAREINTRODUCED,ANDTHEADJUSTABLECHARACTEROFMOLDINGSTRUCTURE、EXCHANGECHARACTERASWELLASTHEMOLDINGCOSTSAREALLCONSIDEREDFARTHERSTARTINGFROMCONTROLLINGDIMENSIONALACCURACY,THECARRYTHESINGLESWEEPTEETOTHEMAINDIMENSIONSOFINJECTIONMOLDINGARECARRIEDOUTSOASTODETERMINETHESIZEOFDIFFERENTPARTS,THEMOLDINGDESIGNANDTHEPROCESSOFPARTSASWELLASASSEMBLINGPROCESSANDETCOFINJECTIONMOLDINGARESTATEDINDETAILSKEYWORDSPROCESSANALYSISPLASTICPARTSMOULDINGCASTINGSYSTEMMOLDINGSTRUCTURE下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第3页共58页目录1绪论112我国塑料模具工业的发展现状213国际塑料模具工业的发展现状314我国塑料模具工业和技术今后的主要发展方向415本次设计的目的52塑件成型工艺性分析621塑件(三通管)分析6211三通管的塑件图如下所示6212塑件分析6213成型工艺分析如下622ABS的注射成型过程及工艺参数7221注射成型过程7222ABS的注射工艺参数7223ABS的物力和化学特性83拟定模具结构形式1031分型面的选择10311分型面的选择原则10312分型面的确定1032型腔数目的确定114注塑机型号的确定1341所需注射量的计算1342塑件和流道凝料在分型面上的投影面积及所需锁模力的计算1343选择注塑机1444注塑机有关参数的校核15441型腔数量的校核15442注塑机工艺参数的校核16443安装尺寸17444开模行程的校核17下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第4页共58页445模架尺寸与注塑机拉杆内间距校核175浇注系统的形式和浇口的设计1951主流道的设计19511主流道设计要点19512主流道尺寸20513主流道衬套的固定2152冷料穴的设计2153分流道的设计22531分流道的长度22532分流道的形状及尺寸22533分流道的表面粗糙度2354浇口的设计23541浇口的形式24542浇口位置的选择24543浇口尺寸的确定2455浇注系统的平衡2556浇注系统凝料体积计算2557浇注系统各截面流过熔体的体积计算266成型零件的结构设计和计算2761成型零件的结构设计2762成型零件工作尺寸的计算27621根据侧壁厚校核强度、刚度30622根据底板厚度校核强度、刚度317模架的确定和标准件的选用338合模导向机构的设计3581导向结构的总体设计3582导柱设计3683导套设计369脱模推出机构的设计3891脱模机构的结构设计38下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第5页共58页10侧向抽芯机构的设计40101抽芯距与抽芯力的计算40102斜导柱截面尺寸的确定4111排气系统的设计4312温度调节系统设计44121冷却时间的计算44122冷却管道传热面积及管道数目的简易计算4613典型零件的制造加工工艺4914绘制模具总装图50结束语51致谢52参考文献53下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第6页共58页下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第7页共58页下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第8页共58页下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第9页共58页1绪论11注塑成型概述近年来,随着我国经济的腾飞,塑料成型加工机械和成型模具发展十分迅速,高效,自动化,大型,微型,精密,高寿命的模具在整个模具行业中所占的比例越来越大。我国大型、复杂、精密、高效和长寿命模具又上了一个新台阶,不少种类模具已能替代进口模具,模具CAD/CAM技术得到了较快推广应用并取得了良好效果,快速成形制造技术和设备有了长足发展并已开始进入实用推广阶段,高速铣等新一代制造技术已被人们重视并开始应用。从模具使用角度来说,要求高效,自动化,作简便;从模具制造角度,要求结构合理,制造容易,低成本。现代塑料制品生产中,合理的加工工艺,高效的设备,先进的模具是必不可少的三项重要因素。模具与其他机械产品比较,一个重要特点就是技术含量高、净产值比重大。随着化工、轻工产业的快速发展,我国的模具工业近年来一直以每年1315左右的增长速度高速发展,而各行业对模具的要求也越来越高。面对市场的变化,有着高技术含量的模具正在市场上崭露头角。随着工业发展,工业产品的品种、数量越来越多;对产品质量和外观的要求,更是趋精美,华气。因此,结合中国具体情况,学习国外模具工业建设和模具生产的经验,宣传、推行科学合理化的模具生产,才能推进模具技术的进步。注塑成型是热塑性塑料制件最重要的加工方法。用此方法加工成型的塑料制件,其品种与样式之多是其他成型方法无可比拟的。起过程是借助与螺杆的推力,将已塑化的塑料熔体注入闭合的模具型腔内,经冷却固化定型后开模得到塑件。因此,构成注塑成型的三个必要条件一是塑件必须以熔融状态进入模腔;二是塑料溶体必须要有足够的压力和流速,以确保及时的充满整个模腔的各个角落;三是需有符合制件形状和尺寸并满足成型工艺的要求的模具。注塑成型技术与其他成型技术相比较有其独特的优势,表现在以下几个方面其一是成型物料的熔融塑化和流动造型是分别是在塑料筒和模腔两处进行,模具可以始终处于是溶体很快冷凝或交联固化的状态,从而有利于缩短成型周期;其二是先锁紧模具然后才将塑料溶体注入,加之具有良好的流动性的溶体对模腔的磨损很小,因而可以用一套模具大批量成型复杂零件,表面图形与标记清晰和尺寸精度较高的制品;其三是成型过程的合模、加料、塑化、注塑、启模和顶出制品等全部成型作均由注塑机自动完成,从而使注塑工艺容易全自动化和实现程序控制。但我们也要看到注塑成型的不足之处,由于冷却条件的限制,很难用这种技术制的无缺陷、壁厚的变化又较大的热塑性塑料制品,另外由于注塑机和注塑模具的造价很高,成型设备的启始投资下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第10页共58页较大,所以注塑技术不适合于小批量制品的生产。注塑成型又称注射模塑或注射成型,是热塑性塑料制品成型的一种重要方法。除极少数几种热塑性塑料外,几乎所有的热塑性塑料都可以用此方法成型塑件。注塑成型可以成型各种形状、满足众多要求的塑料制件。注塑成型已经成功地运用于某些热固性塑料制件、甚至橡胶制品的工业生产中。注塑成型的过程是,将粒状或粉状塑料从注射机的料斗送入加热的料筒,经加热塑化成熔融状态,由螺杆(或柱塞)施加压力而通过料筒底部的喷嘴注入低温的、闭合的模具型腔中,经冷却硬化而保持模腔所赋予的形样,开模取得所注塑成型塑件,在作上完成了一个周期。注塑成型是塑料模塑成型的一种重要方法,生产中已有广泛的应用。它具有以下几方面的特点成型周期短,能一次成型外形复杂、尺寸准确、带有金属或非金属嵌件的塑料制件。对成型各种塑料的适应性强。目前,除氟塑料外,几乎所有的热塑性塑料都可以用此方法成型,某些热固性塑料也可以采用注塑成型。生产效率高,易于实现自动化生产。注塑成型所需设备昂,模具结构比较复杂,制造成本高,所以注塑成型特别适合大批量生产。12我国塑料模具工业的发展现状80年代以来,在国家产业政策和与之配套的一系列国家经济政策的支持和引导下,我国模具工业发展迅速,年均增速均为13,1999年我国模具工业产值为245亿,2003年模具进出口统计中,我国模具的出口总额为252亿美元,我国模具的出口总额3亿美元,进口额则达到13亿多美元,在进口模具中的塑料模具占到50左右。可以看出,在塑料模具方面,我国与国外产品还存在较大差距。在引进的塑料模具中,以科技含量较高的模具居多,如高精度模具、大型模具。热流道模具、气辅及高压注射成型模具等。现代塑料制品对表面光洁度、成型时间都提高了更高的要求,因而也推动了塑料模具的发展。以电视机塑料外壳模具为例。其精度已由以前的00501MM提高到0005001MM,制造周期也由8个月缩短到了2个月,并且使用寿命也由过去可制10万20万件制品延长到了可60万件制品。从电视机外壳塑料模具的发展可以看到,高精密、长寿命、短周期、低成本是模具的发展方向。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第11页共58页目前我国使用覆盖率和使用量最大的模具标准件为冷冲模架、注塑模架和推杆管这三类产品。以注塑模架为例,目前全国总产值有20多亿元,按照需求,国内约需注塑模架30多亿元,而实际上国内市场并未达到这个规模,其中主要一个原因就是模具厂家观念旧,注塑模架自产配比例较高,外购很少。这样做厂家不仅重复制造本应标准化的购件,延长了模具生产周期,又不利于维修。很多相关的模具标准件并没有相关的国家标准,因此制定模具构件的标准规范工作也是当务之急。13国际塑料模具工业的发展现状美国1991年发表的“国家关键技术报告”认为材料领域的进展几乎可以显著改进国民经济所有部门的产品性能,提高它们的竞争能力因此把材料列为六大关键技术的首位。这是由于先进材料与制造技术是未来国民经济与国防力量发展的基础,是各种高、新技术成果转化为实用产品与商品的关键。当前各种新材料市场规模超过1000亿美元,预计到2000年将达4000亿美元。由新材料带动而产生的新产品新技术则是一个更大的市场。以上参展项目基本上代表了当前国际和国内的先进水平和发展趋势14我国塑料模具工业和技术今后的主要发展方向1)提高大型、精密、复杂、长寿命模具的设计制造水平及比例。2)在塑料模设计制造中全面推广应用CAD/CAM/CAE技术。基于网络的CAD/CAM/CAE一体化系统结构初见端倪,CAD/CAM软件的智能化程度将逐步提高;塑料制件及模具的3D设计与成型过程的3D分析将在我国塑料模具工业中发挥越来越重要的作用。3)推广应用热流道技术、气辅注射成型技术和高压注射成型技术。气助注射成型可在保证产品质量的前提下,大幅度降低成本。气体辅助注射成型比传统的普通注射工艺有更多的工艺参数需要确定和控制体辅,而且其常用于较复杂的大型制品,模具设计和控制的难度较大,因此,开发气体辅助成型流动分析软件,显得十分重要。4)开发新的塑料成型工艺和快速经济模具。以适应多品种、少批量的生产方式。5)提高塑料模标准化水平和标准件的使用率。首先要制订统一的国家标准,并严格按标准生产;其次要逐步形成规模生产、提高商品化程度、提高标准件质量、降低成本再次是要进一步增加标准件规格品种。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第12页共58页6)应用优质模具材料和先进的表面处理技术对于提高模具寿命和质量显得十分必要。7)研究和应用模具的高速测量技术与逆向工程。采用三坐标测量仪或三坐标扫描仪实现逆向工程是塑料模CAD/CAM的关键技术之一。研究和应用多样、调整、廉价的检测设备是实现逆向工程的必要前提。8)“十一五”期间我国塑料模具发展方向,塑料模具占模具总量近40,而这个比例仍不断上升。塑料模具中为汽车和家电配套的大型注塑模具,为集成电路配套的精密塑料模具,为电子信息产业和机械及包装配套的多层、多腔、多材质、多色精密注塑模,为新型建材及节水农业配套的塑料异型材挤出模及管路和喷头模具等,目前虽然已有相当技术基础并正在快速发展,但技术水平与国外仍有较大差距,每年进口达几亿美元,因此“十一五”期间应重点发展。15本次设计的目的此次毕业设计给了我亲自动手的机会,于以后的工作、学习等都有很大的帮助,是大学三年学习的一个总结,中国的塑料模具制造工业的飞速发展是需要理论和实践相结合的,所以这次毕业设计的意义十分重大。目的是通过对该零件的注塑模工艺的设计,了解注塑模具的设计步骤,ABS等材料的各项性能指标,工艺方案的选择,和侧向抽芯技术的掌握。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第13页共58页2塑件成型工艺性分析21塑件(三通管)分析211三通管的塑件图如下所示212塑件分析三通管工件如图所示。它是一种常见的塑料工件,从工件本身来看,属特小型件,其抽芯脱模机构较为复杂,侧向抽芯技术可以说是这次课题的难点零件直通管的成型采用侧向抽芯机构。由于抽拔距很长普通的斜导桂抽芯结构难以实现抽芯动作的顺利完成故采用液压缸进行侧向抽芯。因此本次毕业设计主要是针对以上问题进行模具设计,以解决实际生产中存在的问题。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第14页共58页213成型工艺分析如下1)精度等级影响塑件精度的因素很多,塑料的收缩、注塑成型条件(时间、压力、温度)等,塑件形状、模具结构(浇口、分型面的选择),飞边、斜度、模具的磨损等都直接影响制品的精度。按SJ13721978标准,塑料件尺寸精度分为8级,本塑件所用材料为丙烯烃丁二烯苯乙烯共聚物(ABS),由此查塑料模具设计手册可知,本塑件宜选用一般精度5级。2)脱模斜度由于塑件冷却后产生收缩,会紧紧地包住模具型芯、型腔中凸出的部分,使塑件脱出困难,强行取出会导致塑件表面擦伤、拉毛。为了方便脱模,塑件设计时必须考虑与脱模(及轴芯)方向平行的内、外表面,设计足够的脱模斜度。只有塑件高度不大、没有特殊狭窄细小部位时,才可以不设计斜度。最小脱模斜度与塑料性能、收缩率、塑件的几何形状等因素有关。塑件脱模斜度为35130考虑到本塑件的结构以及模具的侧抽芯结构,可以使开模后塑件自动留在型腔中,所以不需要考虑脱模斜度。22ABS的注射成型过程及工艺参数221注射成型过程1)成型前的准备对ABS的色泽、细度和均匀度进行检验。2)注射过程塑料在注塑机料筒里进行加热、塑化达到流动状态后由模具的浇注系统进入模具型腔成型,其过程可以分为充模、压实、保压、倒流和冷却5个阶段。3塑件的后处理采用调湿处理,红外线灯烘箱,热处理温度70,处理时间2小时。222ABS的注射工艺参数1)注射机螺杆式下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第15页共58页2)螺杆转速(R/MIN)303料筒温度()150170(后段)165180(中段)180200(前段)223ABS的物力和化学特性三通管所用的材料是ABS,全称丙烯晴丁二烯苯乙烯共聚物。它将PS,SAN,BS的各种性能有机的统一起来,兼具韧,硬,刚相均匀的优良力学性能。ABS是丙烯晴、丁二烯和苯乙烯的三元共聚物,A代表丙烯晴,B代表丁二烯,S代表苯乙烯。ABS工程塑料一般是不透明的,外观呈前象牙色,无毒、无味、兼有韧、硬、刚的特性,燃烧缓慢,火焰呈黄色有黑烟,燃烧后塑料软化,烧焦发出特殊的肉桂气味,但无熔融低落现象。1使用性能综合性能好,冲击强度高,化学稳定性好、电性能良好、抗化学药品性好,染色性、成型加工和机械加工性好。ABS树脂耐水、碘和酸类,不溶于大部分醇类和烃类溶剂,而容易溶于醛酮脂和一些氯代氢中。ABS工程塑料的缺点热变形温度较低,可燃耐火性差。因而ABS适用于制作一般的机械零件、减摩耐磨零件、传动零件和电讯零件。ABS塑料的适用范围为40100。2成型特性1)无定形塑件,其品种很多,各品种的机电性能及成性特性也有差异,应按品种确定成型的方法及成型条件。2)吸湿性强,含水量因小于03,必须充分干燥,要求表面光泽的塑件应要求长时间预热干燥。3)流动性中等,溢边料004MM左右(流动性比聚苯乙烯、AS差,但比聚碳酸酯,聚氯乙烯好)。4比聚苯乙烯加工困难,宜取高料温、模温(对耐热、高冲击和中冲击型树脂,料温更宜取高)。料温対物性影响较大,料温过高易分解(分解温度为250左右,比聚苯下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第16页共58页乙烯易分解),对其要求精度较高。3拟定模具结构形式下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第17页共58页31分型面的选择塑件设计阶段,就应考虑成型时分型面的形状和位置,否则无法用模具成型。在模具设计阶段,应首先确定分型面的位置,然后才选择模具的结构。分型面设计是否合理,对塑件质量、工艺操作难易程度和模具的设计制造都有很大的影响。因此,分型面的选择是注射模具设计中的一个关键因素。311分型面的选择原则1)有利于保证塑件的外观质量;2)分型面因选择在塑件的最大截面处;3)尽可能使塑件留在动模一侧;4)有利于保证塑件的尺寸精度;5)尽可能满足塑件的使用要求;6)尽量减少塑件在合模方向上的投影面积;7)长型芯应置于开模方向上;8)有利于排气;9)有利于简化模具结构。312分型面的确定根据本三通管的具体结构和以上确定分型面的基本原则,本设计确定分型面的位置如图21所示。在该结构中,有外侧抽芯,所以在确定分型面时,还要确定好侧抽芯结构。外侧抽芯采用斜导柱侧抽芯,具体结构见装配图。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第18页共58页图31分型面的选择对以上两种分型面进行比较,根据分型面的选择要求,可以看出图B较好;1)图B所示截面作为分型面,它是塑件的最大截面,大孔在开模方向上成型,而小孔在侧面,便于抽芯。2图A所示截面为分型面,有两个侧孔,且侧孔大而深,抽芯力较大,抽芯结构相对复杂32型腔数目的确定为了使模具与注塑机的生产能力相匹配,提高生产效率和经济性,并保证塑件精度,模具设计时应确定型腔的数目。型腔数目的确定一般可以根据经济性、注塑机的最大注射量、制品的精度等。一般来说,大中型塑件和精度要求高的小型塑件优先采用一模一腔的结构,但对于精度要求不高的小型塑件(没有配合精度要求),形状简单,又是大批量生产时,若采用多型腔模具可提供独特的优越条件,使生产率大为挺高。该塑件要求不高,生产批量适中,且具有两边抽芯,抽芯距较长,从模具加工成本考虑,故拟定为一模两腔。采用一模两件,能够适应生产的需求,潜伏式浇口,浇口去除方便,模具结构孔不复杂,容易保证塑件质量。型腔布置形式如图32所示;下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第19页共58页图32型腔布置4注塑机型号的确定注塑模是安装在注塑机上使用的工艺设备,应此设计注射模是应该详细了解注塑机的技术规范才能设计出符合要求的模具。注塑机规格的确定主要是根据塑件的大小及型腔的数目和排列方式,在确定模具结构形式及初步估算外形尺寸的前提下,设计人员应对模具所需的注射量、锁模力、下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第20页共58页注射压力、拉杆间距、最大和最小模具厚度、推出形式、推出行程、开模距离等进行计算。根据这些参数选择一台和模具相匹配的注塑机,倘若用户已提供了注塑机的型号和规格,设计人员必须对其进行校核,若不能满足要求,则必须自己调整或与用户商量调整。41所需注射量的计算利用PRO/E三维软件定性测得该塑件的实际体积为15116CM3,塑件质量1为5628G。设浇注系统的体积为素间的06倍。所以一次总的注射量为流道凝料的质量2206M167536G流道凝料的体积V02V1V25116261391637CM3公称注射量为V公V0/081637/082046CM342塑件和流道凝料在分型面上的投影面积及所需锁模力的计算流道凝料(包括浇口)在分型面上的投影面积A2在模具设计前是个未知数,根据多型腔模的统计分析,大致是每个塑件在分型面上的投影面积的0205倍。因此可用035NA1来进行估算,所以ANA1A2NA1035NA1135NA11352119893237MM2式中A1为塑件在分型面上的投影面积N型腔数锁模力是指注塑机的锁模机构对模具所施加的最大夹紧力。即F锁AP型A塑件和浇注系统在分型面的投影面积之和(MM2)FAP型323730下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第21页共58页97100N971KN43选择注塑机注塑成型机按结构形式分可分为立式、卧式、和直角式三类。立式注塑机式注射柱塞(或螺杆)垂直装设,锁模装置推动模板也沿垂直方向移动,主要优点是占地面积小,安装或拆卸小型模具很方便,容易在动模上安放嵌件,嵌件倾斜或坠落。其缺点是制品自模具中顶出后不能靠重力下落,需要人工取出,这就有碍于全自动操作,但附加机械手取产品后,也可实现全自动操作。卧式注塑机是注射柱塞或螺杆与合模运动方向沿水平装设,其优点是机体较低容易操纵和加料,制件顶出后可自动坠落,故易实现全自动操作。直角式注塑机是注塑机柱塞或螺杆与合模运动方向相互垂直,这种注塑机的主要优点是结构简单,便于自动,适用于单件生产中心部位不允许留有浇口痕迹的平面制件,同时常利用开模丝杠的转动来拖动螺纹型芯或型环旋转,以便脱下塑件。考虑到生产成本和易于实现自动化,塑件还是靠自身重力下落比较合适,且重心较低安装稳妥。通过上述的分析,该塑件的注射量和锁模力较大,由于本模具具有抽芯机构,设计较为复杂,同时考虑到开模行程和脱模力的原因,所以应该采用卧式注塑机。根据每以生产周期的注塑量和锁模力的计算值,差资料,可选用SZ200/1000卧式注塑机。表41注塑机主要技术参数项目数据项目数据理论注射容量/CM3210锁模力100螺杆直径/MM42拉杆内间距/MM370320注射压力MPA150开模行程/MM300下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第22页共58页注射速率G/S110最大模厚/MM350塑化能力/S14最小模厚/MM150螺杆转速R/MIN10250定位孔直径/MM125喷嘴球半径/MM15喷嘴直径/MM4锁模方式双曲轴44注塑机有关参数的校核441型腔数量的校核1)由注塑机料筒塑化速率校核模具的型腔数NNKMTM20814300625628/56284772,型腔数校核合格。式中K注塑机最大注射量的利用系数,一般取08;M注塑机的额定塑化量(14G/S)T成型周期,取30S2)按注塑机的最大注射量校核型腔数量N。NKMNM2/M1082310625628/56282082,符合要求。式中MN注塑机的允许最大注射量(CM3或G),该注射机为210CM311G/下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第23页共58页CM3231G。其他符号意义与取值同前。442注塑机工艺参数的校核1)最大注射压力的校核塑料压力校核的目的式校核注塑机的最大注射压力能否满足塑件成型的需求。注塑机最大注射压力应稍大于塑件成型所需要的压力。即PEKP013100130MPA而PE150MPA,注射压力校核合格。式中,PE注塑机额定压力(MPA);K注射压力安全系数,取13;P0成型所需要的注射压力(MPA);2)锁模力校核FKFMKAP型1297111652KN而F1000KN,锁模力校核合格。443安装尺寸1)喷嘴尺寸1主流道的小端直径D大于注塑机喷嘴D,通常DD(051)MM对于该模具D4MM,取D45MM,符合要求。(2)主流道入口的凹球半径SR0应大于注射机喷嘴半径SR,通常为SR0SR(12)MM对于该模具SR15MM取17MM,符合要求。2最大与最小模具厚度下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第24页共58页模具厚度H应满足HMINHHMAX式中HMIN150MM,HMAX350MM444开模行程的校核HH1H2(510)MM式中H注塑机动模板的开模行程H1塑件推出行程(MM),取6MM(塑件壁高处的高度);H2包括流道凝料在内的塑件高度(MM),其值为H246(510)MM5156MM(46MM由装配图直接量取)所以,H300MM508010140MM由计算得到符合要求。445模架尺寸与注塑机拉杆内间距校核该套模具模架的外形尺寸为370MM468MM,而注射机拉杆内间距为370MM320MM,因370MM等于370MM,符合要求。注对上面442445的校核内容与后面的模具结构设计交叉进行,但为了行文整体形式与内容的统一,所以将部分在此进行。综上所述,注塑机选择SZ200/1000卧式注塑机符合该模具设计要求。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第25页共58页5浇注系统的形式和浇口的设计所谓注射模的浇注系统是指从主流道的始端到型腔之间的熔体流动通道。浇注系统是引导塑料熔体从注塑机喷嘴到模具型腔的进料通道,具有传物质、传压和传热的功能,对塑件质量影响很大。它分为普通流道浇注系统和热流道浇注系统。该模具采用普通流道浇注系统,包括主流道、分流道、冷料穴、浇口。51主流道的设计主流到普通常位于模具中心塑料熔体的入口处,它将注塑机喷嘴射出的熔体导入分流道或型腔中。主流道的形状为圆锥形。以便于熔体的流动和开模时主流道凝料的胜利拔出。511主流道设计要点1)为便于凝料从主流道中拉出,主流道通常设计成锥形,其锥角2060。内比表面粗糙度一般为RA08。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第26页共58页2)为防止主流道与喷嘴处溢料及便于将主流道凝料拉出,主流道与喷嘴应紧密接触,主流道进口处应制成球面凹坑,其球面半径为R2R1(12)MM,凹入深度35MM。3)为了物料的流动阻力,主流道末端与分流道连接处呈圆角过渡,其圆角半径R13MM。4)主流道长度L应尽量短,否则将增加主流道凝料,增大压力损失,一般主流道长度由模具结构和模板厚度所确定,一般不大于60MM,取L40MM5)因主流道和塑料熔体反复接触,进口处与喷嘴反复碰撞,因此,长将主流到设计成可拆卸的主流道衬套,用较好的钢材制造并进行热处理,一般用T8、T10制造,热处理硬度为HRC5055。512主流道尺寸1)主流道小端直径D注塑机喷嘴直径(051)4(051),取D45MM。2)主流道球面半径SR0注塑机喷嘴球头半径(12)15(12),取SR0170MM图51主流道衬套由于本模具主流道较长,定位圈和衬套设计形式较宜,其定位圈结构尺寸如图52所示。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第27页共58页图52定位圈513主流道衬套的固定主流道衬套的固定形式如图53所示图53固定主流道衬套的形式1内六角螺钉;2定位圈;3定模板;4主流道衬套5定模板52冷料穴的设计当注塑机未注射塑料之前,喷嘴前面的熔体塑料的温度降低,形成冷凝料头,为了防止这些冷凝料进入型腔而影响塑件质量,在进料口的末端的动模板上开设一洞穴或者在流道的末端开设洞穴,这个洞穴就是冷料穴。它的作用是储存因两次注塑间隔而产生的冷料头以及熔体流动的前锋冷料防止冷料进入型腔而形成冷接缝。冷料穴的尺寸宜大于主流大端的直径,长度约为主流道大端的直径。为了是主流道凝料能胜利地从主流道衬套中脱出,往往是冷料穴兼有开模时将主流道凝料从主流道拉出而附在下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第28页共58页动模一边的作用,根据拉料方式的不同,冷料穴的形式又可分为与推杆匹配的冷料穴、与拉料杆匹配的冷料穴和无拉料杆的冷料穴1)主流道冷料穴的设计该设计采用Z型拉料杆。2)分流道冷料穴的设计该模具设计采用潜伏式浇口形式,无须考虑分流道的冷料穴设计。53分流道的设计分流道是连接主流道和浇口的进料通道。在单腔模中,长不开设分流道,而在多腔模中,一般都设置有分流道,塑料沿分流道流动时,要求通过它尽快地充满型腔,流动中温度降低尽可能小,阻力尽可能低。同时,应能将塑料熔体均衡地分配到各个型腔,因此,采用平衡式分流道,分流道应短而粗。但为了减少浇注系统的回料量,分流道也不能过粗。过粗的分流道冷却缓慢,还会增长模塑周期。531分流道的长度长度应尽量取短,且少折弯。该模具分流道的长度很短。分流道长度第一级分流道L115230MM第二级分流道L219MM532分流道的形状及尺寸分流道的截面形状有圆形、半圆形、矩形、梯形、U形等多种。在流过同等横截面积的条件下,横截面为正方形的流动阻力最大,传热最快,热量损失最大,因此对热塑性塑料注射模而言,不宜采用正方形的分流道。而圆形横截面流动阻力小,热量损失最小,熔体降温也最慢,但从加工来说,它需要同时在动模和定模上开设半截面,要使两者完全吻合,制造较困难。半圆形和矩形截面的分流道比表面积即表面积/体积较大,较少采用。而梯形截面、U形截面的分流道,加工容易且热量散失和流动阻力也不大。为了便于机械加工及凝料脱模,本设计的分流道设置在分型面上,截面形下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第29页共58页状采用加工工艺性比较好的梯形截面。梯形截面分流道容易加工,且塑料熔体的热量散失及流动阻力均不大,一般可以采用下面的经验公式来计算截面尺寸B02654ML4查参考文献模具设计与制造手册表6150,取B66MM式中,B梯形大底边的宽度(MM)M塑件的质量(G)L单向分流道的长度(MM)H2/3B2/36644MM533分流道的表面粗糙度由于分流道终于模具接触的外层塑料迅速冷却,只有中心部位的塑料熔体的流动状态较理想,因此分流道的内表面粗糙度RA并不要求很低,一般取063UM16UM,这样的表面稍不光滑,有助于增大塑料熔体的外层流动阻力。避免熔体表面滑移,使中心层具有较高的剪切速率。此处RA16UM。54浇口的设计浇口亦称进料口,是连接分流道与型腔之间的一段细短通道除了直接浇口外,它是浇注系统的关键部分。浇口的主要作用1型腔充满后,熔体在浇口处首先凝结,防止其倒流;2易于切除浇口尾料;3对于多型腔模具,用以控制熔接痕的位置。当塑料熔体通过浇口时,剪切速率较高,同时熔体的内摩擦加剧使料流的温度升高,黏度降低,提高流动性能,有利于充型,但是浇口尺寸过小会使压力增大,凝料加快,补缩困难,甚至形成喷射现象,影响塑件质量。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第30页共58页541浇口的形式浇口的形式有很多但是要根据具体情况来选择。注射模常用浇口形式有以下几种1)侧浇口2)重叠式浇口3)点浇口4)潜伏式浇口542浇口位置的选择浇口的位置选择,应遵循如下原则1)避免制件上产生喷射等缺陷(避免喷射有两种方法A加大浇口截面尺寸,降低熔体流速;B采用冲击形浇口,改善塑料熔体流动状况)该模具采用方法A;2)浇口应开设在塑件截面最厚处;3)有利于塑件熔体流动;4)有利于型腔排气;5)考虑塑件使用时的界面状况;6)减少或避免塑件的熔接痕;7)考虑分子取向对塑件性能的影响;8)考虑浇口位置和数目对塑件成型尺寸的影响;9)防止将型芯或嵌件挤歪变形。543浇口尺寸的确定浇口截面积通常为分流道截面积的007009倍,浇口截面积形状多为矩形和圆形两种,浇口长度约为052MM左右。浇口具体尺寸一般根据经验确定,取其下限下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第31页共58页值,然后在试模时逐步修正。DNKA4式中D浇口直径(MM)N塑料系数,由塑料性质决定K系数。塑件壁厚的函数,K02060020605045T6A型腔表面积(MM)T塑件壁厚(MM)D1035MM55浇注系统的平衡对于该模具,从主流道到各个型腔的分流道的长度相同,形状及截面尺寸对应相同,各个浇口也相同,浇注系统显然是平衡的。56浇注系统凝料体积计算1)主流道与主流道冷料穴凝料体积V1/3765/222001/3452/2211024798MM主32分流道凝料体积V分2(1519)68MM33浇口凝料体积V浇约等于零,可以忽略不计。4)浇注系统凝料体积V总V主V分V浇25478MM3255CM3下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第32页共58页该值小于前面41中浇注系统凝料的估算值6139CM3,所以前面有关浇注系统的各项计算与校核符合要求,不需要重新设计计算。57浇注系统各截面流过熔体的体积计算1)流过浇口的体积V3V型5116CM32流过分流道的体积V2V塑V分/251228CM33)流过主流道的体积V12V2V主104936CM36成型零件的结构设计和计算型腔通常包括凹模、凸模、小型芯、螺纹等。由于这种成型零件直接与高温、高压的塑料容体接触,并且脱模是反复与塑件摩擦,因此要求它有足够的强度、刚度、下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第33页共58页硬度、耐磨性和较低的表面粗糙度。同时还应考虑零件加工性及模具的制造成本。应通过强度和刚度计算来确定型腔壁厚,尤其对于重要的精度要求高的或大型模具的型腔,更不能单纯凭经验来确定型腔壁厚和底板厚度。61成型零件的结构设计三通管有三个孔,分模时无法脱出,需要使用侧抽芯才能胜利的脱模。型芯一般单独制造,侧面的孔采用一个侧抽芯,长孔方向采用两个相同的主型芯,选择在中心处分模。这样易于加工,并且在生产中方便替换,提高生产效率。62成型零件工作尺寸的计算成型零件工作尺寸是指凹模和凸模直接用以构成塑件的尺寸,它通常包括凹模和凸模的径向尺寸,凹模和凸模高度尺寸以及位置(中心距)尺寸等。成型零件的加工精度和质量决定了塑件的精度和质量,工作尺寸的计算受塑件尺寸精度的制约,影响塑件尺寸精度的因素甚多,主要有模具制造公差、模具的磨损量和塑件收缩率等因素,因此,计算工作零件尺寸时应根据上述三个因素进行考虑。本设计采用平衡收缩法计算模腔各工作尺寸。在计算成型零件型腔和型芯的尺寸时,塑料制品和成型零件尺寸均按单向极限值,即孔类尺寸均以其最小尺寸作为公称尺寸,即公差值为正;凡是轴类尺寸均以其最大尺寸作为公称尺寸,公差值为负。而孔心距尺寸则按公差带对称分布的原则进行计算。查阅资料,该设计的公式如下型腔径向尺寸的计算LM(1SCP)LS3/40型芯高度尺寸的计算HM1SCPHS2/30Z上式中,LM型腔径向尺寸(MM)下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第34页共58页LSLS塑件径向尺寸(MM)SCP塑料的平均收缩率()SCP00040007/2塑件公差值(MM)模具制造公差(MM)(一般取/3)ZZ1)型腔尺寸的计算对于型腔来说,具体尺寸见图61。图56腔尺寸型已知型腔径向尺寸,LS131,020,007将以上数据代入上式,可得ZLM1(1055)313/4020310207已知型腔深度尺寸,HS13025,026,1009HS29,HS395,Z2012,2004,将以上数据代入上式,可得Z2)侧型芯尺寸的计算对于侧型芯来说,具体尺寸见图62。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第35页共58页图62侧型芯已知型芯径向尺寸,LS118,1012,004LS263,2022,1Z2Z007LS341,3020,007,将以上数据带入公式,可得;3ZLM11055183/401218260404LM21055633/402263530707LM31055413/4020413已知型芯高度尺寸,HS110,1012,004HS231,1Z2018,006HS33,3008,003,将以上数据代入公式,可得2Z3ZH1055102/301210131M0404H1055312/3018312526060H105532/3008303M333主型芯尺寸的计算对于主型芯尺寸来说,具体尺寸见图63。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第36页共58页63主型芯已知型芯径向尺寸,LS150,LS242020,007,LS331,1Z2Z1018,006,将以上数据带入公式,可得;3ZLM11055503/402050270707LM11055423/4020423800LM31055313/4018313066621根据侧壁厚校核强度、刚度查阅资料,选择下面公式按刚度条件计算SR1RPE251701153015204435210838MM按强度计算有下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第37页共58页S226MM根据上面刚度、强度比较,取S226MM8MM符合要求。622根据底板厚度校核强度、刚度按刚度条件计算有H090S4EPR31按强度条件计算有H11()S2PR1式中,MPAE模具材料的弹性模量MPA,碳钢为2110MPA5P型腔的压力(MPA)刚度条件,即允许变形量(MM)模具材料的许用应力(MPA);R型腔内径,R15MM。已知25MPA,E2110MPA,P30MPA,004,按刚度条件计算有H090S4EPR3109041253151MM按强度计算条件有H11()S2PR1下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第38页共58页11()2451302577MM所以取H值必须大于577MMS7模架的确定和标准件的选用由前面型腔的布局以及相互的位置尺寸,在根据成型零件尺寸结合标准模架尺寸为355MM450MM的标准模架,实际选择尺寸为370MM468MM。1)定模座板(546MM370MM,厚27MM)下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第39页共58页定模座板是模具与注塑机固定连接的板,材料为45钢。通过4个M12的内六角圆柱螺钉与定模固定板连接;定位圈通过4个M8的内六角圆柱螺钉与其连接;定模座板与浇口套为H7/M6配合。2)定模板(型腔固定板)(468MM370MM厚65MM)用于固定型腔、导套。固定板应有一定的厚度,足够的强度,一般选择45钢,调质230HB270HB。其上的导套孔与导套一端采用H7/K6配合,另一端采用H7/F7配合。定模板与浇口套采用H7/M6配合。上面还开有4个斜导柱孔,定模板上的斜导柱孔与斜导柱为H8/F7配合。3)动模板型芯固定板(468MM370MM厚67MM)用于固定型芯、导柱,其上还有斜导柱孔、滑块孔,一般选择45钢,调质230HB270HB。整体式型芯通过两翼的钢条固定在其上,用内六角螺钉固定在其上。导柱固定孔与导柱为H7/K6配合;斜导柱孔与斜导柱为H8/F7配合。4)垫块(50MM468MM、厚度为100MM)(1)主要作用在动模座板与支撑板之间形成推出机构的动作空间,或调节模具的总厚度,以适应注射机的模具安装厚度要求。(2)结构形式可以是平行垫块或拐角垫块,改模具采用平行垫块。(3)垫块材料垫块材料为Q235A,也可用HT200、球墨铸铁等。该模具垫块采用Q235A制造。(4)垫块的厚度H校核HH1H2H3S022172635685MM100MM,符合要求。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第40页共58页式中H1顶出板限位钉的厚度,该模具没采用限位钉,故其值为0;H2推板的厚度,为22MM;H3推杆固定板厚度,为17MM;S推出行程,为26MM;推出行程富余量,一般为3MM6MM,取35MM。5)推杆固定板(368MM270MM、厚17MM)材料为45钢。6)推板(368MM270MM、厚22MM)材料为45钢。8合模导向机构的设计为了保证注塑模准确合模和开模,在注塑模中必须设有导向机构。导向机构主要起定位、导向以及承受一定侧压力的作用。导柱导向机构,包括导柱和导套两个主要零件,分别安装在动、定模两边。导柱的基本机构形式有两种。一种是除安装部分的凸肩外,长度的其余部分直径相同,称带头导柱,另一种是除安装部分的凸肩外,使安装的配合部分直径比外伸的工作部分直径大,称有肩导柱。带头导柱用于生产批量不大的模具,可以不用导套。有肩导柱用于采用导套的大批量生产并高精度导向的模具。装在模具另一边的导套安装孔,可以和导柱安装孔以同一尺寸一次加工而成,保证了同轴度。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第41页共58页导柱前端均须有锥形引导部分,并可割有储油槽。导柱直径尺寸随模具模板外形尺寸而定。模板尺寸愈大,导柱间的中心距应愈大,所选导柱直径也应愈大。当采用标准模架时,因模架本身带有导向装置,一般情况下,只要按照模架规格选用即可。若需采用精密导向定位装置,则需根据模具结构进行具体设计。81导向结构的总体设计1)导向零件应合理地均匀分布在模具的周围或靠近边缘的部位,其中心至模具边缘应有足够的距离,以保证模具的强度,防止压入导柱和导套后变形。2)该模具采用4根导柱,其布置由标准模架决定。3)该模具导柱安装在支承板上,导套安装在定模板上。4)为了保证分型面很好的接触,导柱和导套在分型面处应制有承屑槽,即可削去一个面或在导套的孔口倒角,该模具采用后者。5)在合模时,应保证导向零件首先接触,避免凸模先进入型腔,导致模具损坏。动定模板采用合并加工时,可确保同轴度要求。82导柱设计1)该模具采用带头导柱,加油槽;2)为使导柱能顺利地进入导向孔,导柱的端部常做成圆锥形或球形的先导部分;3)导柱的长度必须比凸模高度高出6MM8MM;4)导柱直径应根据

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号