1 缸体加工工艺和夹具设计【钻夹具+铣夹具】.doc

缸体加工工艺和夹具设计【钻夹具+铣夹具】(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共32页)

编号:10059051

类型:共享资源

大小:2.33MB

格式:ZIP

上传时间:2018-04-29

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

缸体

加工

工艺

以及

夹具

设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

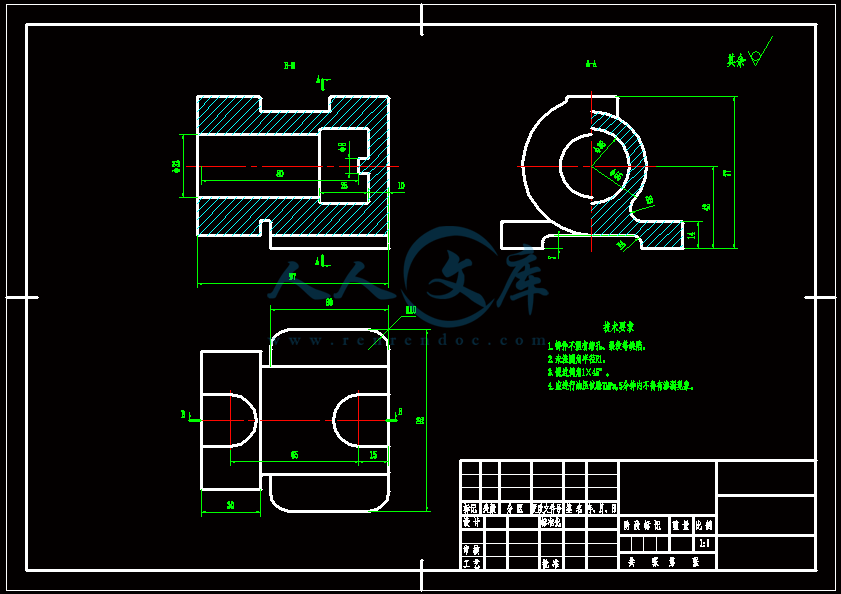

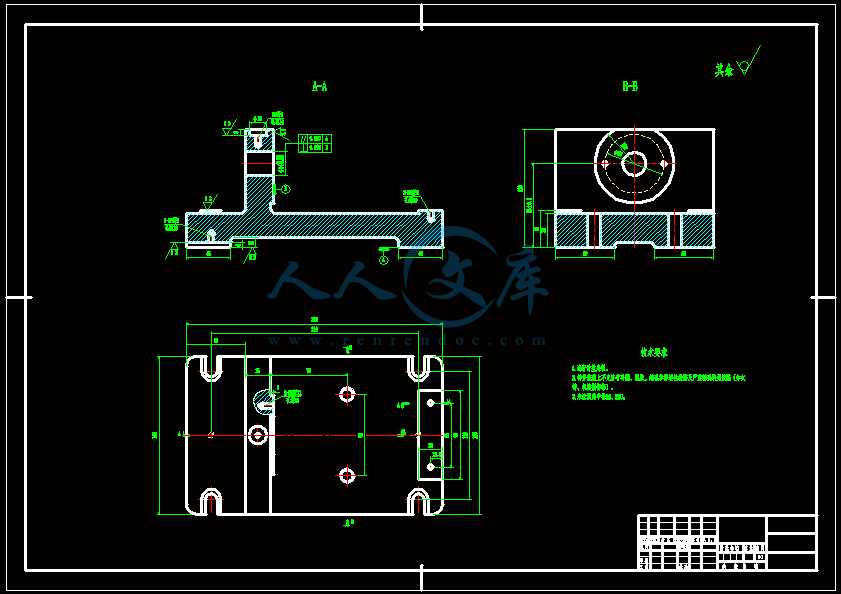

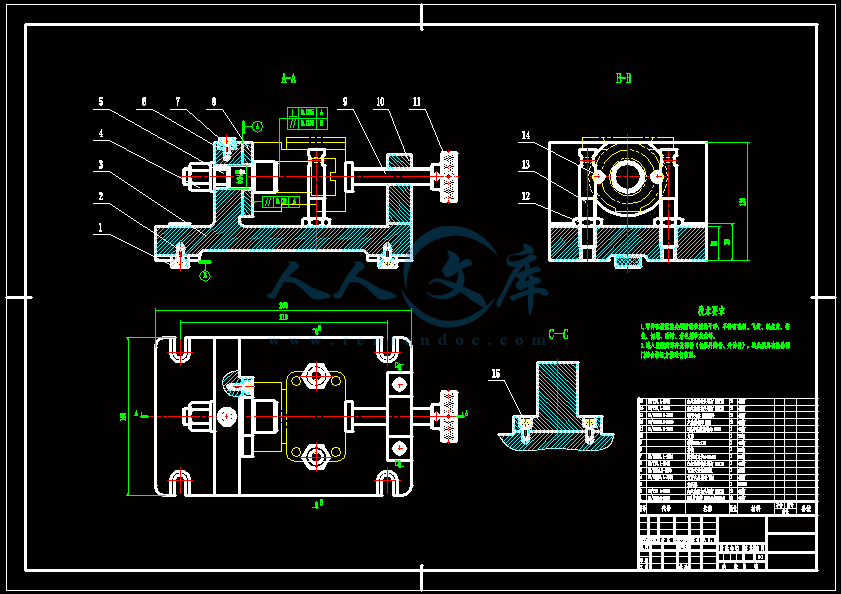

下载后包含有CAD图纸和说明书,咨询Q197216396或11970985设计说明书缸体的工艺工装设计CYLINDERTOOLINGDESIGN题目缸体的工艺工装设计系名专业班级学生姓名学号指导教师姓名指导教师职称下载后包含有CAD图纸和说明书,咨询Q197216396或11970985目录摘要1引言2第一章零件的分析3第二章工艺规程的设计421确定毛坯的的制造形式422基准的选择423制订工艺路线424机械加工余量、工序尺寸及毛坯尺寸的确定525确定切削用量及基本工时5第三章专用夹具的设计1831铣工件基准面B的夹具设计18311问题的提出18312定位基准的选择18313定位元件的设计18314切削力及夹紧力计算18315定向键与对刀装置设计20316夹具设计及操作简要说明2231钻、攻2M12螺纹的夹具设计22321问题提出22322定位基准的选择22323定位元件的设计22下载后包含有CAD图纸和说明书,咨询Q197216396或11970985324切削力及夹紧力计算23325夹具设计及操作简要说明23总结25致谢26参考文献27下载后包含有CAD图纸和说明书,咨询Q197216396或11970985下载后包含有CAD图纸和说明书,咨询Q197216396或119709851摘要本次设计内容涉及了机械制造工艺及机床夹具设计、金属切削机床、公差配合与测量等多方面的知识。缸体的加工工艺规程及其铣面与钻孔的夹具设计是包括零件加工的工艺设计、工序设计以及专用夹具的设计三部分。在工艺设计中要首先对零件进行分析,了解零件的工艺再设计出毛坯的结构,并选择好零件的加工基准,设计出零件的工艺路线;接着对零件各个工步的工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;然后进行专用夹具的设计,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件;计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。关键词切削用量夹紧定位误差。ABSTRCTTHISDESIGNCONTENTHASINVOLVEDTHEMACHINEMANUFACTURECRAFTANDTHEENGINEBEDJIGDESIGN,THEMETALCUTTINGMACHINETOOL,THECOMMONDIFFERENCECOORDINATIONANDTHESURVEYANDSOONTHEVARIOUSKNOWLEDGETHECYLINDERCOMPONENTSTECHNOLOGICALPROCESSANDITSTHEPROCESSINGHOLEJIGDESIGNISINCLUDESTHECOMPONENTSPROCESSINGTHETECHNOLOGICALDESIGN,THEWORKINGPROCEDUREDESIGNASWELLASTHEUNITCLAMPDESIGNTHREEPARTSMUSTFIRSTCARRYONTHEANALYSISINTHETECHNOLOGICALDESIGNTOTHECOMPONENTS,UNDERSTOODTHECOMPONENTSTHECRAFTREDESIGNSTHESEMIFINISHEDMATERIALSTHESTRUCTURE,ANDCHOOSESTHEGOODCOMPONENTSTHEPROCESSINGDATUM,DESIGNSTHECOMPONENTSTHECRAFTROUTEAFTERTHATISCARRYINGONTHESIZECOMPUTATIONTOACOMPONENTSEACHLABORSTEPOFWORKINGPROCEDURE,THEKEYISDECIDESEACHWORKINGPROCEDURETHECRAFTEQUIPMENTANDTHECUTTINGSPECIFICATIONSTHENCARRIESONTHEUNITCLAMPTHEDESIGN,THECHOICEDESIGNSTHEJIGEACHCOMPOSITIONPART,LIKELOCATESTHEPART,CLAMPSTHEPART,GUIDESTHEPART,TOCLAMPCONCRETEANDTHEENGINEBEDCONNECTIONPARTASWELLASOTHERPARTSPOSITIONERRORWHICHCALCULATESTHEJIGLOCATESWHENPRODUCES,ANALYZESTHEJIGSTRUCTURETHERATIONALITYANDTHEDEFICIENCY,ANDWILLDESIGNINLATERPAYSATTENTIONTOTHEIMPROVEMENTKEYWORDSTHECUTTINGSPECIFICATIONSCLAMPTHELOCALIZATIONTHEERROR下载后包含有CAD图纸和说明书,咨询Q197216396或119709852引言机械制造业是制造具有一定形状位置和尺寸的零件和产品,并把它们装备成机械装备的行业。机械制造业的产品既可以直接供人们使用,也可以为其它行业的生产提供装备,社会上有着各种各样的机械或机械制造业的产品。我们的生活离不开制造业,因此制造业是国民经济发展的重要行业,是一个国家或地区发展的重要基础及有力支柱。从某中意义上讲,机械制造水平的高低是衡量一个国家国民经济综合实力和科学技术水平的重要指标。缸体的加工工艺规程及其铣面与钻孔的夹具设计是在学完了机械制图、机械制造技术基础、机械设计、机械工程材料等进行课程设计之后的下一个教学环节。正确地解决一个零件在加工中的定位,夹紧以及工艺路线安排,工艺尺寸确定等问题,并设计出专用夹具,保证零件的加工质量。本次设计也要培养自己的自学与创新能力。因此本次设计综合性和实践性强、涉及知识面广。所以在设计中既要注意基本概念、基本理论,又要注意生产实践的需要,只有将各种理论与生产实践相结合,才能很好的完成本次设计。本次设计水平有限,其中难免有缺点错误,敬请老师们批评指正。下载后包含有CAD图纸和说明书,咨询Q197216396或119709853第一章零件的分析缸体共有七组加工表面,它们相互之间没有要求。现分述如下1、工件基准面B2、415孔,49孔,钻2353、35H8孔左端面4、38H8孔5、6M66H螺纹6、224孔7、2M12X166H螺纹,24H8孔下载后包含有CAD图纸和说明书,咨询Q197216396或119709854第二章工艺规程的设计21、确定毛坯的的制造形式零件材料为HT200。,考虑到零件在工作过程中经常受到冲击性载荷,采用这种材料零件的强度也能保证。由于零件成批生产,而且零件的轮廓尺寸不大,选用砂型铸造,采用机械翻砂造型,铸造精度为2级,能保证铸件的尺寸要求,这从提高生产率和保证加工精度上考虑也是应该的。22、基准的选择基准选择是工艺规程设计中的重要工作之一,基准选择的正确与合理,可以使加工质量得到保证,生产率得以提高。否则,不但使加工工艺过程中的问题百出,更有甚者,还会造成零件大批报废,使生产无法进行。粗基准的选择对于零件的加工而言,粗基准的选择对后面的精加工至关重要。从零件图上可以看出,缸体零件开关规则,我们选35H8的毛坯孔作为粗基准,以保证孔的中轴心线与基准面B的平行度要求,依照粗基准的选择原则(即当零件有不加工表面时,应该以这些不加工表面作为粗基准,若零件有若干个不加工表面时,则应以与加工表面要求相对位置精度较高的不加工表面做为粗基准)来选取。对于精基准而言,主要应该考虑基准重合的问题,当设计基准与工序基准不重合时,应该进行尺寸换算,这在以后还要专门计算,此处不再重复。23、制订工艺路线工序1铸造工序2时效处理工序3铣基准面B,保证高度12,粗糙度为RA125工序4锪平415孔,钻49孔,粗糙度为RA125,钻235孔,粗糙度为RA63工序5粗车、半精车、精车35H8孔左端面,与基准B的平行度公差006,并保证尺寸95,粗糙度为RA16工序6粗镗、半精镗、精镗35H8孔,粗糙度为RA16下载后包含有CAD图纸和说明书,咨询Q197216396或119709855工序7钻、攻6M66H螺纹工序8锪224深2的沉头孔工序9钻、攻2M12X166H深10孔深12的螺纹,钻24H8孔,粗糙度为RA16工序10磨内孔工序11终检、入库24、机械加工余量、工序尺寸及毛坯尺寸的确定“缸体”零件材料为HT200,毛坯的重量约为15KG,生产类型为大批量生产,采用砂型铸造。1、工件基准面B,表面粗糙度为RA125,查切削用量手册表28得,单边总余量Z202、415孔,49孔,钻235,因孔的尺寸不大,很难铸造成型,故采用实心铸造3、35H8孔左端面,表面粗糙度为RA16,查切削用量手册表28得,单边总余量Z20粗车单边余量Z15半精车单边余量Z04精车单边余量Z014、38H8孔、表面粗糙度为RA08,查切削用量手册表28得,单边总余量Z15粗镗单边余量Z10半精镗单边余量Z03精镗单边余量Z01磨单边余量Z015、6M66H螺纹,因孔的尺寸不大,很难铸造成型,故采用实心铸造6、224孔,因孔的尺寸不大,很难铸造成型,故采用实心铸造7、2M12X166H螺纹,24H8孔,因孔的尺寸不大,很难铸造成型,故采用实心铸造8、不加工表面毛坯按照零件图给定尺寸为自由度公差,由铸造可直接获得。25、确定切削用量及基本工时工序1铸造工序2时效处理工序3铣基准面B,保证高度12,粗糙度为RA1251选择刀具YG6硬质合金铣刀,。MAP02D30MIN/8V4Z下载后包含有CAD图纸和说明书,咨询Q197216396或1197098562决定铣削用量1)决定铣削深度MAP022)决定每次进给量及切削速度根据X52K型铣床说明书,其功率为为45KW,中等系统刚度。根据表查出,则齿/20FZMIN81510RDVNS按机床标准选取1100WN/IN/486I/102VW3)计算工时切削工时,则机动工时为ML6L021ML32IN47321FNTWM总的工时T20295MINMT工序4锪平415孔,钻49孔,粗糙度为RA125,钻235孔,粗糙度为RA63工步一锪平415孔1、加工条件加工材料HT200,硬度200220HBS,铸件。工艺要求孔径D15MM。沉孔深2,精度H12H13,用乳化液冷却。机床选用Z535钻床和专用夹具。2、选择钻头选择15高速钢锪孔钻3选择切削用量(1)选择进给量F按加工要求决定进给量根据切削用量手册表27,当铸铁硬度200H有。RMF/390下载后包含有CAD图纸和说明书,咨询Q197216396或119709857(2)计算切削速度根据切削用量手册表215,当铸铁硬度200220HBS时,,B04/FMR时,。0DM18/MINCV切削速度的修正系数为,01TVK8MV075SVK1TV故VCK18075/IN35/MIN0VNDR/15432866R/MM根据Z5325型钻床技术资料(见简明手册表4212)可选择N275R/MM,。1306/MINCV4计算基本工时根据公式FLTM式中,L2MM,入切量及超切量由切削用量手册表229查出YL,计算得,6YL(26)MM8MM故有T0073MINMIN402758X总的时间T4T0292MIN工步二钻49孔,粗糙度为RA125确定进给量根据参考文献表27,当钢的,时,FMPAB80MD90下载后包含有CAD图纸和说明书,咨询Q197216396或119709858。由于本零件在加工9孔时属于低刚度零件,故进给量应乘RMF/47039以系数075,则RMF/35029750439根据Z535机床说明书,现取RF/切削速度根据参考文献表213及表214,查得切削速度所MIN/18V以MIN/9631801RDVNWS根据机床说明书,取,故实际切削速度为I/RIN/0176910NVW切削工时,则机动工时为ML2L541ML32IN306021FNLTWM总的工时T40520MINT工步三钻235孔,粗糙度为RA63确定进给量根据参考文献表27,当钢的,FMPAB80时,。由于本零件在加工35孔时属于低刚度MD530RM/47039零件,故进给量应乘以系数075,则RF/350295根据Z535机床说明书,现取RF/切削速度根据参考文献表213及表214,查得切削速度所MIN/10V以下载后包含有CAD图纸和说明书,咨询Q197216396或119709859MIN/9053110RDVNWS根据机床说明书,取,故实际切削速度为I/9RIN/910NVW切削工时,则机动工时为ML2L75ML32IN04903121FNLTWM总的工时T20149MINMT工序5粗车、半精车、精车35H8孔左端面,与基准B的平行度公差006,并保证尺寸95,粗糙度为RA16工步一粗车35H8孔左端面1)车削深度,AP15MM2)机床功率为75KW。查切削手册F014024MM/Z。选较小量F014MM/Z。3)查后刀面最大磨损及寿命查切削手册表37,后刀面最大磨损为1015MM。查切削手册表38,寿命T180MIN4)计算切削速度按切削手册,查得VC98MM/S,N439R/MIN,VF490MM/S据CA6140卧式车床车床参数,选择NC475R/MIN,VFC475MM/S则实际切削速度VC31480475/10001193M/MIN,实际进给量为FZCVFC/NCZ475/30010016MM/Z。5校验机床功率查切削手册PCC11KW,而机床所能提供功率为PCMPCC。故校验合格。最终确定AP15MM,NC475R/MIN,VFC475MM/S,VC1193M/MIN,FZ016MM/Z。6)计算基本工时TML/VF35152/(475016)0507MIN。工步二半精车35H8孔左端面1)车削深度,AP04MM2)机床功率为75KW。查切削手册F014024MM/Z。选较小量F014MM/Z。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985103)查后刀面最大磨损及寿命查切削手册表37,后刀面最大磨损为1015MM。查切削手册表38,寿命T180MIN4)计算切削速度按切削手册,查得VC98MM/S,N439R/MIN,VF490MM/S据CA6140卧式车床车床参数,选择NC475R/MIN,VFC475MM/S则实际切削速度VC31480475/10001193M/MIN,实际进给量为FZCVFC/NCZ475/30010016MM/Z。5校验机床功率查切削手册PCC11KW,而机床所能提供功率为PCMPCC。故校验合格。最终确定AP04MM,NC475R/MIN,VFC475MM/S,VC1193M/MIN,FZ016MM/Z。6)计算基本工时TML/VF35042/(475016)0492MIN。工步三精车35H8孔左端面,与基准B的平行度公差006,并保证尺寸95,粗糙度为RA161)车削深度,AP01MM2)机床功率为75KW。查切削手册F014024MM/Z。选较小量F014MM/Z。3)查后刀面最大磨损及寿命查切削手册表37,后刀面最大磨损为1015MM。查切削手册表38,寿命T180MIN4)计算切削速度按切削手册,查得VC98MM/S,N439R/MIN,VF490MM/S据CA6140卧式车床车床参数,选择NC475R/MIN,VFC475MM/S则实际切削速度VC31480475/10001193M/MIN,实际进给量为FZCVFC/NCZ475/30010016MM/Z。5校验机床功率查切削手册PCC11KW,而机床所能提供功率为PCMPCC。故校验合格。最终确定AP04MM,NC475R/MIN,VFC475MM/S,VC1193M/MIN,FZ016MM/Z。6)计算基本工时TML/VF35012/(475016)0488MIN。工序6粗镗、半精镗、精镗35H8孔,粗糙度为RA16工步一粗镗孔至341加工条件加工要求粗镗34孔,单侧加工余量Z10MM。机床选用T616金刚镗床和专用夹具。下载后包含有CAD图纸和说明书,咨询Q197216396或1197098511刀具YG6硬质合金镗刀2、选择切削用量(1)选择切削深度AP10MM2选择进给量ZF根据【6】实用机械加工工艺手册(以下简称工艺手册)表11313,查得粗镗时,硬质合金刀头,加工材料铸铁4080M/MINF0310MM/RV选择60/MIN则NR/MIN5790R/MIND134根据简明手册表42204261,选择,。074/ZFMRMIN/60RNW(3)计算基本工时根据公式,式中,当加工一个孔时L60,FNLTWM32L12L3LL(60103)MM64MM故有MIN0144MINTM7406工步二半精镗34孔至3461加工条件加工要求半精镗34至346侧加工余量Z03MM。机床选用T616金刚镗床和专用夹具。刀具YG6硬质合金镗刀。2、选择切削用量(1)选择切削深度AP03MM(2)选择进给量ZF根据工艺手册表11313,查得精镗时,硬质合金刀头,加工材料为铸铁015/ZFMR8INV选择/则NR/MIN7363R/MIND6341下载后包含有CAD图纸和说明书,咨询Q197216396或1197098512根据简明手册表4220,选择,。019/ZFMRMIN/750RNW(3)计算基本工时根据公式,式中,当加工一个孔时L60,FNLTWM32L31L2LL(60032)MM623MM故有0437MINTMIN19075362工步三精镗346至3481加工条件加工要求精镗346至348,则加工余量Z01MM。机床选用T616金刚镗床和专用夹具。刀具YG6硬质合金镗刀。2、选择切削用量(1)选择切削深度AP01MM(2)选择进给量ZF根据工艺手册表11313,查得精镗时,硬质合金刀头,加工材料为铸铁015/ZFMR8INV选择/则NR/MIN7314R/MIND341根据简明手册表4220,选择,。019/ZFMRMIN/750RNW(3)计算基本工时根据公式,式中,当加工一个孔时L60,FNLTWM32L1L2LL(60012)MM621MM故有0436MINTMIN1907562工序7钻、攻6M66H螺纹下载后包含有CAD图纸和说明书,咨询Q197216396或1197098513工步一钻削6M67H深10的螺纹底孔51MM选用高速钢锥柄麻花钻(工艺表316)M15由切削表27和工艺表4216查得028/FMR机(切削表215)6/INCV查1019R/MINMRDVN/15601按机床选取N1000R/MININ/715IN/01DVW基本工时MI054I2803421FLTWM总的工时T6T0332MIN工步二攻螺纹M6MM选择M6MM高速钢机用丝锥等于工件螺纹的螺距,即FP125/FR75/MINCV机NR/MIN3981R/MINDV10643按机床选取N400R/MIN基本工时MIN1580IN284035121FNLTWM总的工时T6T0935MIN工序8锪224深2的沉头孔1、加工条件加工材料HT200,硬度200220HBS,铸件。工艺要求孔径D24MM。沉孔深2,精度H12H13,用乳化液冷却。机床选用Z535钻床和专用夹具。2、选择钻头选择高速钢锪刀24高速钢锪孔钻下载后包含有CAD图纸和说明书,咨询Q197216396或11970985143选择切削用量(1)选择进给量F按加工要求决定进给量根据切削用量手册表27,当铸铁硬度200H有。RMF/390(2)计算切削速度根据切削用量手册表215,当铸铁硬度200220HBS时,,B04/FMR时,。0D18/INCV切削速度的修正系数为,01TVK8MV075SVK1TV故VCK18075/MIN35/INM0VNDR/24131866R/MM根据Z5325型钻床技术资料(见简明手册表4212)可选择N175R/MM,。1306/MINCV4计算基本工时根据公式FLTM式中,L2MM,入切量及超切量由切削用量手册表229查出YL,计算得,6YL(26)MM8MM下载后包含有CAD图纸和说明书,咨询Q197216396或1197098515故有T01143MINMIN401758X总的工时T2T0229MIN工序9钻、攻2M12X166H深10孔深12的螺纹,钻24H8孔,粗糙度为RA16工步一钻2M12X166H的螺纹底孔88选用高速钢锥柄麻花钻(工艺表316)8由切削表27和工艺表4216查得028/FMR机(切削表215)16/MINCV查5906R/MINRDVN/8160按机床选取N600R/MINMIN/61IN/10DVW基本工时I1036I28042FLTWM总的工时T2T0207MIN工步二攻丝2M12X166H的螺纹选择M12MM高速钢机用丝锥等于工件螺纹的螺距,即FP125/FMR75/MINCV机NR/MIN1992R/MINDV101243按机床选取N200R/MM,基本工时T00544MININ506总的工时T2T0109MIN工步三钻24H8孔,粗糙度为RA16确定进给量根据参考文献表27,当钢的,时,FMPAB80MD40下载后包含有CAD图纸和说明书,咨询Q197216396或1197098516。由于本零件在加工4孔时属于低刚度零件,故进给量应乘RMF/47039以系数075,则RMF/35029750439根据Z535机床说明书,现取RF/切削速度根据参考文献表213及表214,查得切削速度所MIN/10V以MIN/279641010RDVNWS根据机床说明书,取,故实际切削速度为IN/8RIN/0110NVW切削工时,则机动工时为ML4L21ML32IN0458321FNLTWM总的工时T20090MINT工序10磨348至35H8机床MQ1350A轻型内圆磨床1选择砂轮。见机械加工工艺手册第三章中磨料A46KV6P35040127其含义为砂轮磨料为刚玉,粒度为46,硬度为中轮1级,陶瓷结合剂,6号组织,平型砂轮,其尺寸为350X40X1272切削用量的选择。查机械加工工艺手册表3342有工件速度18M/MINWV纵向进给量05B20MM双行程AF下载后包含有CAD图纸和说明书,咨询Q197216396或1197098517切削深度00157MM/STRF3切削工时RABFVKDZT102式中D被加工直径B加工宽度Z单边加工余量BK系数V工作台移动速度工作台往返一次砂轮轴向进给量AF工作台往返一次砂轮径向进给量0551MIN01572180952T工序11终检、入库下载后包含有CAD图纸和说明书,咨询Q197216396或1197098518第三章专用夹具的设计为了提高劳动生产率,保证加工质量,降低劳动强度,需要设计专用夹具。有老师分配的任务,我被要求设计工序1铣工件基准面B工序7钻、攻6M667H螺纹深10孔深12,选用机床X52K铣床,Z535钻床31铣工件上端面的夹具设计311问题的提出本夹具主要用于铣工件基准面B,属于工序3,以35H8的毛坯底孔为定位基准。312定位基准的选择以工件35H8的毛坯底孔及其端面作为定位基准,基准面B的对面作为辅助基准。313定位元件的设计本工序选用工件35H8的毛坯底孔和其端面及基准面B的对面来定位,对应的定位元件分别是圆柱销、套筒、可调支承钉。314切削力及夹紧力计算(1)刀具采用YG6硬质合金铣刀25MM机床X52K立式铣床由3所列公式得FVZWQUEYXPFNDAFC0下载后包含有CAD图纸和说明书,咨询Q197216396或1197098519查表948得其中修正系数01VK30FC83FQFXZ2465YUPA0FW代入上式,可得F8894N因在计算切削力时,须把安全系数考虑在内。安全系数K4321K其中为基本安全系数15为加工性质系数112为刀具钝化系数113K为断续切削系数114所以NF715(2)夹紧力的计算选用夹紧螺钉夹紧机由FKF21其中F为夹紧面上的摩擦系数,取2501FFGG为工件自重ZPNFFN435121夹紧螺钉公称直径D16MM,材料45钢性能级数为68级MPAB106MPABS4801下载后包含有CAD图纸和说明书,咨询Q197216396或1197098520螺钉疲劳极限MPAB192603201极限应力幅KMA751LI许用应力幅PASA3LI螺钉的强度校核螺钉的许用切应力为SS354取S4得MPA120满足要求824CHDFPANC1532经校核满足强度要求,夹具安全可靠,315定向键与对刀装置设计定向键安装在夹具底面的纵向槽中,一般使用两个。其距离尽可能布置的远些。通过定向键与铣床工作台T形槽的配合,使夹具上定位元件的工作表面对于工作台的送进方向具有正确的位置。根据GB220780定向键结构如图所示下载后包含有CAD图纸和说明书,咨询Q197216396或1197098521O图33夹具体槽形与螺钉图根据T形槽的宽度A18MM定向键的结构尺寸如下表31定向键数据表夹具体槽形尺寸B2B2H公称尺寸允差D允差4LHHD1公称尺寸允差D18001100272512512681700236对刀装置由对刀块和塞尺组成,用来确定刀具与夹具的相对位置。塞尺选用平塞尺,其结构如下图所示下载后包含有CAD图纸和说明书,咨询Q197216396或1197098522标记四周倒圆图35平塞尺图塞尺尺寸为表32平塞尺尺寸表公称尺寸H允差DC10006025316夹具设计及操作简要说明本工件采用一个圆柱销、一个套筒,二个可调支承钉来定位,夹紧则是由挡块、螺栓、滚花螺母等组成,旋转滚花螺母即可实现工件的夹紧和放松,这样操作简单,迅速,特别适合大批量生产,总体来说这套夹具是非常不错的。能满足批量生产要求夹具装配图如下下载后包含有CAD图纸和说明书,咨询Q197216396或119709852332、钻、攻6M66H螺纹的夹具设计321问题提出本夹具主要用来钻、攻6M66H螺纹,并保证他们之间的尺寸。322定位基准的选择以基准面B及其面上两个9孔定位,即是经典的“一面两销”。323定位元件的设计本工序选用的定位基准为基准面B及其面上的两个9孔,工件被完全定位,所选的定位元件为支承板,圆柱销、削边销。324切削力和夹紧力的计算由于本道工序主要完成工艺孔的钻孔加工,钻削力。由切削手册得下载后包含有CAD图纸和说明书,咨询Q197216396或1197098524钻削力式(52)6082HBDFF钻削力矩式(53)91T式中105DMMAXAXMIN187491733B代入公式(52)和(53)得12FR0866741FN190059T本道工序加工工艺孔时,夹紧力方向与钻削力方向相同。因此进行夹紧立计算无太大意义。325夹具设计及简要操作说明本工件采用一面,一圆柱销,一削边销来定位,夹紧则是钩形压板来完成,这样操作更加简单,迅速,特别适合大批量生产,总体来说这套夹具是非常不错的。能满足批量生产要求装配

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号