资源目录

压缩包内文档预览:(预览前20页/共51页)

编号:10068329

类型:共享资源

大小:5.80MB

格式:ZIP

上传时间:2018-05-02

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

双齿辊

破碎

设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

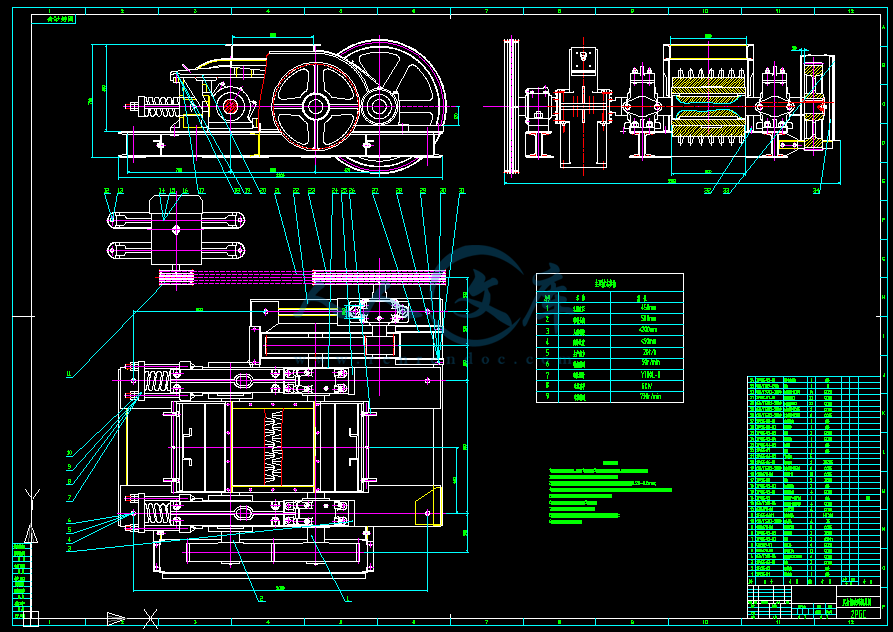

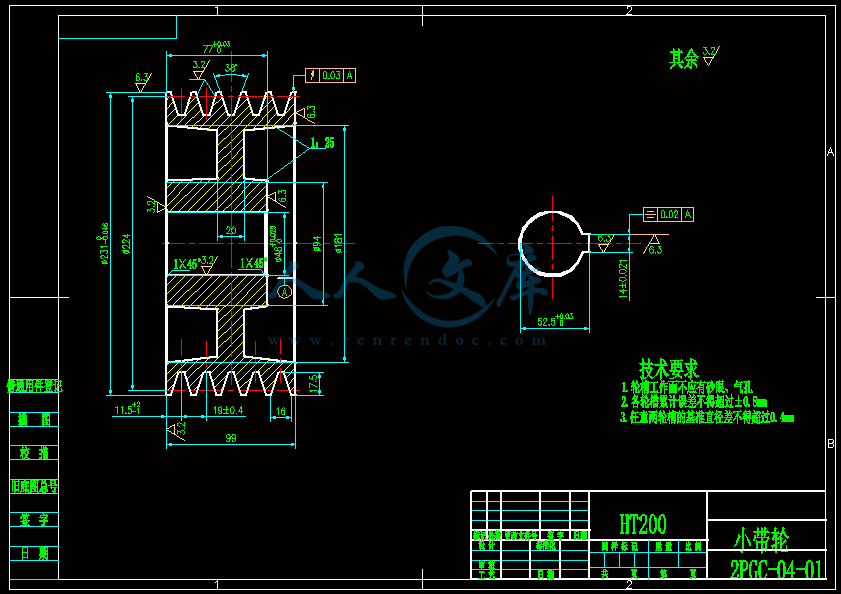

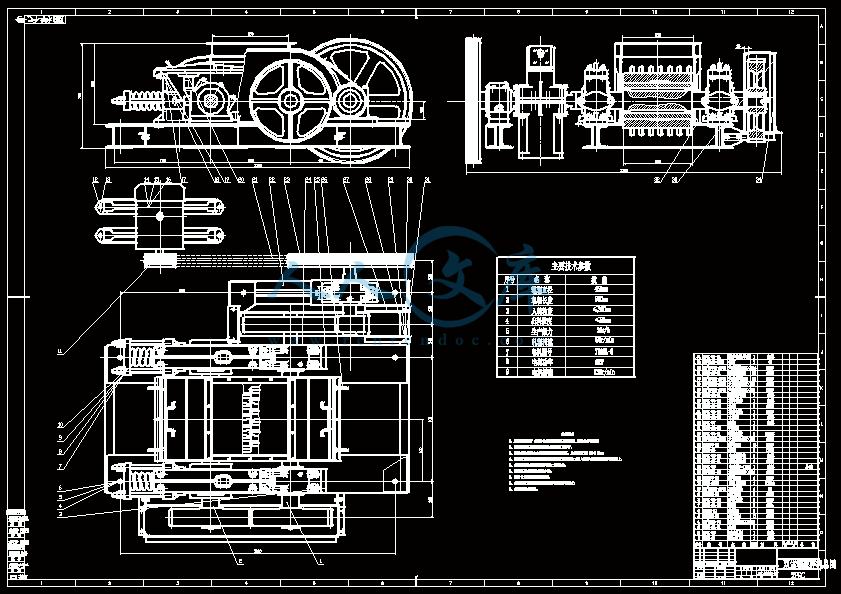

双齿辊破碎机设计摘要本设计主要介绍双齿辊破碎机的发展史、工作原理及其设计过程,在分析了近年来煤炭工业及煤炭行业背景以及双齿辊破碎机在煤炭行业使用过程中的问题和不足的基础上制定方案进行的设计。本设计采用单电机拖动方式,电机轴连接带传动然后再由大带轮与单级减速器的输入轴相连。减速器输出轴与主动齿辊轴相连,再通过同步齿轮传动将转矩传递到从动齿辊轴。本设计主要设计内容包括一个单级减速器、带传动、一对同步齿轮和齿辊盘及齿辊轴的设计。由于整个传动系统比较简单,保证了传动的稳定性。针对现在双齿辊破碎机所存在的一些问题,本设计还添加了一些改进措施。在破碎盘上加装了破碎锥,使得破碎辊齿的破碎效果更好并减少了过粉尘现象。加装弹簧退让保险装置,这样就可以很好的补偿大块物料进入破碎箱时齿辊产生的位移,防止破碎辊发生过铁损坏。关键词双齿辊破碎机;齿辊;破碎机;单级减速器;带传动双齿辊破碎机设计ABSTRACTTHISDESIGNINTRODUCESAPAIROFTEETHROLLCRUSHERHISTORY,COMPOSITIONANDWORKINGPRINCIPLEOFTHECOALINDUSTRYANDCOALINDUSTRY,BASEDONINDUSTRYBACKGROUND,UNDERSTANDINGOFTHEMODERNDOUBLETOOTHEDROLLCRUSHERINCOALINDUSTRY,PRIMARILYINTHETECHNOLOGYAPPLICATIONPROBLEMSANDSHORTCOMINGSBASEDONTHESEPROBLEMSANDDEFICIENCIESOFTHISPROCEEDINGDESIGNEDTODOUBLETEETHROLLCRUSHERTHEDESIGNOFTHEFIRSTSETDESIGN,WITHBELTDRIVEPLUSTWOMAINGEARREDUCER,ASASIMPLEDRIVESYSTEM,WHICHENSURESTHESTABILITYOFTRANSMISSION,WHILETHEBROKENTOOTHROLLERALSOMADEIMPROVEMENTSINTHEBROKENPLATEINSTALLATIONOFTHECRUSHINGCONE,SOBROKENBETTER,WILLNOTPRODUCETHEPHENOMENONOFEXCESSIVEDUST,FOLLOWEDBYINSTALLATIONOFACONCESSIONEQUIPMENT,CONCESSIONEQUIPMENTANDGEARBYTHESPRINGBRIDGEINSTITUTIONS,SOTHATCOMPENSATIONCANBEAGOODCHUNKMATERIALINTOTHECRUSHINGBOXDISPLACEMENTGENERATEDWHENROLLKEYWORDSDOUBLETEETHROLLCRUSHERROLLCRUSHER双齿辊破碎机设计目录1绪论111开题背景112齿辊式破碎机的发展1121国内齿辊破碎机的发展1122国外的齿辊式破碎机413双齿辊破碎机的工作原理及使用中的问题及改进4131工作原理4132双齿辊破碎机存在的问题4133改进措施5134本设计的主要内容52总体设计621方案设计622工作参数的确定7221破碎机的技术参数7222其他参数计算723传动和减速系统的确定9231总传动比及传动比分配9232传动装置的运动参数的计算103传动系统设计计算1031带传动设计计算1032减速器设计12321齿轮传动设计12322轴结构设计14323轴承校核18324键的选择与校核20323减速器铸造箱体的主要结构尺寸设计2033同步齿轮设计21双齿辊破碎机设计34破碎齿辊箱设计24341齿辊的结构的设计即破碎齿盘设计24342齿辊切向力计算26343齿辊轴设计2735调整与保险装置29结论30参考文献31翻译部分32英文原文32中文译文38致谢431绪论11开题背景我国的矿石资源十分丰富,生产碎石的企业很多,几乎全国各地都有,但是有些现场作业的人员对破碎过程的安全知识及能力相对缺乏,没有相应的破碎技术资料,存在不同程度的不符合安全规范的破碎作业方式,甚至有的地方使用最传统的最不安全的爆破方式来进行破碎,这些破碎工人并非专业的爆破员,对爆破器材的管理也不到位不规范容易导致安全事故,而且这种爆破的方式严重破坏了环境实在是不提倡使用。所以矿石的破碎应该采用科学合理的方法,不仅可以降低投资的成本,提高安全度,而且也能够推动环境的可持续发展。在很多工业部门,如矿山、化工、冶金、水泥等,每年都有大量原料和再利用的废料通过破碎机进行加工处理,如在水泥厂,为使原料烧成熟料要先将原料破碎成块,烧成熟料后再用磨岩机磨成水泥。再如选矿厂,用破碎机将原矿破碎到磨矿工艺所要求的粒度使得矿石中的有用矿物达到单体分离。另外,在建筑和筑路业、炼焦厂、烧结厂、陶瓷厂、玻璃工业、粉末冶金等部门,需用破碎机械将原料破碎到下一步作业要求的粒度。物料的破碎是许多职业为了节能和进步出产功率,所以提出了“多碎少磨”的技能准则。这使破碎机向细碎、破坏和高效节能方向开展。在建国初期,我国许多工业都依照前苏联的模式来发展,所以齿辊式破碎机并不常见也不常用,而是圆锥破碎机和颚式破碎机的应用比较多,并且在高等院校的教材中也很少见到齿辊破碎机的介绍,有关双齿辊破碎机的内容十分简单,主要讲述的是圆锥破碎机和颚式破碎机的结构和设计,且对双齿辊破碎机的结论是“不能破岩石,没有发展前途”,所以建国后30多年双齿辊破碎机并没有得到广泛应用。在改革开放后,我国和西方发达国家的交流越来越多,在逐渐了解了国外对齿辊破碎机的应用比较普遍后,我国才开始大力引进双齿辊破碎机设备及技术,双齿辊破碎机也得以发展起来。经过国内外双齿辊破碎机的运行实践和对比分析,与颚式破碎机等国内使用的传统破碎机相比,双齿辊破碎机具有下列优点1双齿辊破碎机的结构比较简单,整机的安装维护修理十分方便(2双齿辊破碎机整机的外形尺寸不大,而且重量较轻,移动比较方便3双齿辊破碎机生产能力可大可小,能耗低,应用范围比较广4双齿辊破碎机工作受力均为内力,为简化基础设计创造了有利条件,而且更适合移动破碎站选用5双齿辊破碎机的产品粒度比较均匀6双齿辊破碎机使用起来安全可靠7在特殊情况下,双齿辊破碎机可直接起动,因此其对电网冲击很小。12齿辊式破碎机的发展121国内齿辊破碎机的发展上世纪90年代前,齿辊破碎机存在许多技术问题例如无法严格控制破碎后产品粒度,过粉碎现象严重,机体冲击载荷比较大,噪声也比较大,维修起来不方便,维修量大,破碎齿易坏等。为了防止过硬物体损坏破碎齿,双齿辊破碎机两端添加压缩弹簧,当过硬或大块物体如铁块,落入破碎辊时不能被破碎,这时破碎辊受力加大,压缩弹簧,增大破碎腔的排料间隙,铁块便能顺利排出,然后弹簧恢复力使得破碎辊回原位。这种过铁保护虽能保护破碎齿但是不能严格保证产品粒度。1987年原兖州煤矿设计院在借鉴美国雷克斯诺德公司生产的冈拉克36DAM型破碎机的基础上,设计出的4PGC380/3501000型齿辊破碎机,是当时技术上较为先进的破碎机。该破碎机采用的新型控制系统可以独立的调整上段齿辊的间距,从而控制下端的给料粒度,还可以调整下段齿辊间距来控制出料粒度,该控制系统实现了根据破碎工艺要求灵活的调整破碎程序。并且该型破碎机将保险装置和调整齿辊间距装置做成一体,采用液压气动系统;但是该种设计的不足是任然无法严格控制出料粒度。上世纪90年代后,随着我国改革开放的深入,煤炭使用销售市场发生巨大变化,导致了人们对选煤技术及设备提出了更高要求例如破碎后的产品中降低细颗粒含量、要求产品粒度更加的均匀,处理能力增大等,这些要求使得破碎机的发展更快,技术也更加先进。首先煤炭科学研究总院唐山分院开发了2PL系列强力破碎机。该破碎机在技术上的进步主要是取消了原双辊破碎机的退让弹簧保险装置,将双破碎辊固定,破碎齿使用新的技术和材料来防止难碎硬物损坏破碎齿,从而可较严格控制碎后产品中的过大颗粒。针对单齿辊破碎机存在效率低、结构复杂、受力不均匀等特点开发了新一代的915单齿辊破碎机。这种破碎机有两种结构形式第一种结构形式(图11)。主要是将原来调整破碎板位置的拉力弹簧改为推力弹簧,弹簧的弹性力为490KN,在弹簧的两端分别装有两组螺母,外侧螺母用于调整破碎板位置,从而调整排料口间隙内侧螺母用于调整弹簧的弹性力。安装弹簧的拉杆插在机体的支座上,支座孔沿垂直方向为长方孔,用此调整产品的粒度。这种结构降低了机体高度,缩短了拉杆长度,使结构更为紧凑。第二种结构(图12)是利用颚式破碎机的楔形调整机构和双辊破碎机的主动辊轴相结合,吸收了两者的优点,如进料口大;破碎辊表面可装有不同尺寸的破碎齿板;颚板上镶有可更换的耐磨衬板出料口大小可通过推力板上的长方形螺孔调整。该机与同规格的颚式或双齿辊破碎机相比,破碎能力明显增大,效率可提高30。同时,由于有预碎和破碎两个区域,破碎后的物料受齿辊拨动而被强制排出机体外,所以更适用于处理含水分较大的煤。1破碎板2机架3弹簧4拉杆5螺母图11915单齿辊破碎机示意图第1种结构1破碎辊2颚板3调整机构4机架图12915单齿辊破碎机示意图第2种结构1994年平顶山选煤设计院和郑州长城冶金设备厂研究开发出了FP500系列分级破碎机。该系列破碎机采用单电机驱动,液力耦合器过载保护,其传动系统是电机驱动液力耦合器并带动一对锥齿轮,改变转动方向并驱动主动破碎辊转动,主动破碎辊通过另一端的一组直齿轮驱动被动辊转动。破碎齿呈螺旋形布置,入料中的小颗粒很容易通过破碎辊之间的间隙排出,大块则利用齿的剪切和拉伸力来进行破碎,改善了传统破碎机中物料不受控制一律破碎的情况。90年代中期,山东莱芜煤矿机械厂引进德国技术,开发生产了2PGL系列双齿辊强力高效破碎机。该系列破碎机采用双电机、双液力耦合器、双套齿轮箱直联式驱动,一侧壁和一破碎辊用手动液压系统可移动,用来调整齿辊间的间距,从而控制排料粒度该机有液力耦合器过载保护,和电控过载保护可有效防止难碎硬物损坏破碎齿。整机结构紧凑,机体高度低,冲击负荷小。同期,煤炭科学研究总院唐山分院相继开发了2PLF系列分级破碎机、2FJP600系列强力分级破碎机、4PGG系列强力破碎机和DP系列单齿辊破碎机。2PLF系列分级破碎机在传动形式上采用三角带大带轮传动,传动结构简单、故障率低,由于大带轮有蓄能作用,故所需的电机功率比直联式传动的小。双齿辊采用对转方式,破碎齿采用子弹头式,表面堆焊硬质合金,强度大,破碎效率高并且磨损后便于修复,2FJP600系列强力分级破碎机的双齿辊分别各自向两侧壁方向转动,齿辊上的破碎板采用拼装式,破碎齿为在韧性较好的铸基体上堆焊硬质合金,不但强度大,可破碎难碎硬物,而且破碎齿“宁弯不折”当难碎硬物卡弯破碎齿后,现场无需更换破碎板而可将破碎齿直接修复。在两侧壁上分别装有梳齿板,其有两个作用1使破碎过程完全为剪切、拉伸破碎、不易产生过粉碎物;2起棒条筛的作用,可通过不需破碎的物料,而对需破碎的大块物料,可严格地控制碎后产品的粒度,使碎后物料的三维尺寸都能得到控制。两齿辊分别向各自的侧壁方向旋转也可以保证入料中已经达到要求粒度的物料不再二次破碎,从齿辊间的排料口和齿辊与梳齿板间的排料口直接排出,从而减少能量消耗和因挤压破碎产生的过粉碎。两破碎辊有两套独立的驱动装置,使两破碎辊各自独立工作,在实际破碎时,可根据入料量改变工作制度,即入料少时开单机,入料多时开双机,用户更加节能。每台破碎机可配有A、B、C三种齿型,每种齿型对应一种产品粒度,用户可通过更换齿型来调整产品粒度而不需更换破碎机,实现一机多用减少用户的重复投资。另外,由于该系列破碎机为强力破碎,工艺布置时不需要手选皮带人工拣矸,原煤也不需要预先筛分而直接入破碎机,简化了选煤工艺流程,降低了厂房高度,减少了选煤厂建设投资与生产费用。4PGG系列四齿辊破碎机和DP系列单齿辊破碎机是在2FJP系列基础上派生而出的,除4PGG系列破碎机的机体采用积木式结构,上下机体可组可分可根据生产现场实际来安装,破碎比增大外,其它结构和破碎原理与2FJP系列基本相同。122国外的齿辊式破碎机MMD型系列轮齿式破碎机是英国MMD矿山机械集团公司开发出的新一代破碎机,3,有500、625、750、1000、1300和1500共6个系列每个系列,有短箱型、标准箱型和长箱型3种不同工作长度,以满足不同处理能力的要求。每一种规格又配有不同类型的齿型、齿帽,以适应不同破碎产品粒度的要求。该机的工作原理是依靠冲击剪切和冲击拉伸的作用,使剪切力沿着物料的薄弱易碎部位产生巨大破碎力使其破碎。物料在两个破碎齿之间以及与侧壁的梳齿板之间,排出产品在破碎后受此间隙控制,不会产生过大颗粒,在给料中已含有合格粒度的物料很快排出,不受破碎作用,有较好的粒度控制和筛分作用,产品粒度均匀。因此该机又称“筛分破碎机”,主要用于粗破碎和第二段破碎作业。现已有多台MMD型破碎机在我国的煤矿和选煤厂使用。其特点是(1)高度小结构紧凑;(2)特殊的轮齿结构使其适用于干矿湿矿泥矿和粘矿;(3)碎后产品粒度均匀没有过大颗粒过粉碎的产品少;(4)处理量大最大可达14000T/H破碎强度高可破碎抗压强度达300MPA的物料;(5)采用液力耦合器和电控双重过载保护当过载或遇到难碎物料时破碎机停止转动破碎辊反转排出难碎物料;(6)维护维修简便。13双齿辊破碎机的工作原理及使用中的问题及改进131工作原理两个破碎辊在传动装置的驱动下相向转动,固定辊支撑在固定轴承座上,移动辊支撑在移动轴承座,安全装置弹簧保护装置顶住移动轴承座,并用定位垫块调节两辊间隙,其最小距离也称排料口宽度,用于控制破碎块产品粒度。物料自两辊上方的上料口加入,在辊与物料间的摩擦力作用下,物料被带入两辊之间,受挤压破碎后自下部排除,破碎后的粒度一般在60120MM内,见图13所示。1固定辊2固定轴承3移动轴承4移动辊5定位垫块6安全装置图13齿辊破碎机工作原理示意图132双齿辊破碎机存在的问题改造前,该设备破碎烧结块时容易产生过粉碎现象,工作齿尖容易磨损,齿板使用寿命短。一些细小物料和粉尘从罩体与辊子主轴间的密封处泄漏到罩体外面,污染环境。因此,为提高工作效率,应减少工作齿磨损和破碎过程中的过粉现象,降低粉尘污染,解决机架滑道润滑效果差等问题。133改进措施传统式破碎机机架多采用铸钢制造,铸造工艺复杂,且易出现铸造缺陷,影响机架强度,单件生产产品效率低,成本高,铸钢机架十分笨重。改进后的机架采用计算机优化设计后,用钢板、型钢焊接而成,制造方便。通过结构优化的机架重量轻、强度高,结构紧凑、安全可靠、美观大方,单件生产成本较铸钢件大大降低,但焊缝质量要求高。传统式机架在滑道上开有纵横油槽,润滑脂通过油孔进入油槽,在滑道与移动轴承座之间形成一层润滑油膜,使移动辊轴承座在滑道上滑动灵活。但由于破碎机工作环境十分恶劣,环境温度高,灰尘大,滑道上的润滑脂混杂大量灰尘,造成滑道表面磨损严重,润滑效果降低另外由于环境温度高、灰尘大,滑道上油槽内的油脂容易干结,堵塞进油孔,滑道上的润滑脂得不到及时补充,不能有效的形成润滑油膜,起不到润滑效果,导致移动辊轴承座在滑道上滑动不灵活甚至被卡死,破碎过硬物时移动辊不能及时被推开,破碎无法顺利通过,有时被硬物卡住,造成设备损坏,甚至生产工段停产。改进后在机架滑道上镶嵌2块镍钛合金板可用黄铜板或不锈钢板替代镍钛合金板,并在移动轴承座与滑道接触面镶嵌2块聚四氟乙烯板并磨光表面,见图所示。另在移动辊轴承座两侧设有滑道防尘刮板装置,这种结构不必在滑道上开设纵横油槽,使用时不需要经常补充润滑油脂,只需大修时在滑道上抹上一层即可。而罩体密封形式的改进,减少物料粉尘的污染,有利于滑道润滑,保证了移动轴、承座在滑道上滑动灵活,破碎较硬异物时能顺利通过,过载时可起保护作用。图14机架滑道的改进A改进前B改进后图15134本设计的主要内容本设计的主要内容是设计自动退让式双齿辊破碎机,我所做的主要工作有1首先根据所给参数确定破碎机的工艺参数和整体参数,然后确定总体传动方案;2进行传动系统的设计计算,包括电动机功率的确定及型号的选择,减速器的设计,联轴器的选择等;3结构件的设计计算,包括齿轮箱的设计,破碎齿辊的设计,退让装置的设计计算等。齿辊破碎机是一种传统的破碎机,技术上相对比较成熟,但还是存在一些问题,比如容易产生过粉碎现象,工作齿尖易磨损,齿板使用寿命短。所以在参考传统齿辊破碎机的基础上,我也尝试着对传统破碎机的缺点和不足之处做了一些改进,比如,改变破碎辊的结构型式和齿牙形状,延长其使用寿命,在破碎机罩体与辊子主轴之间使用迷宫密封,降低粉尘污染。2总体设计21方案设计方案一图21方案一结构示意图此方案采用两个同型号的三向异步电机分别带动两个辊子转动,这种设计方案破碎效果很好,但造价相当昂贵,且在不需要调动破碎粒度的时候不需要采用两个动力源。本课题设计的破碎机为矿用,需尽量体积小;而且此方案还有同步率的问题,故舍弃此方案。方案二图22方案二结构示意图此方案使用的是一台三向异步电动机通过带传动带动单级减速器,减速器大齿轮带动主动辊子转动,在主动辊子的另一端装有和从动辊子完全相同的齿轮只起到传动的作用,即一对同步齿轮。两辊子同速相向转动完成破碎任务。这种方案可以完成破碎,且具有噪声小,平稳性好,结构简单,高效率且整机占地空间小,适合矿用,故选用此方案。22工作参数的确定221破碎机的技术参数型号2PGC450500给料粒度200MM出料粒度50MM生产能力20T/H破碎物料为煤,其真空密度(1824)10KG/M222其他参数计算1辊子中心距的确定辊子直径与给料粒度、排料口宽度、物料与辊面之间的摩擦系数,以及齿面DEF类型等因素有关,对于光面辊子,其理论公式可以推到如下辊子直径与给料粒度之间的关系,主要取决于钳角与摩擦角。或摩擦系数0之间的关系(见图23)。设给料为球形,通过物料与辊子的接触点作切线,两条切线F之间出夹角为(钳角),辊子在物料上的正压力为以及由它所引起的摩擦力。而FFF料块的重量较之作用力小得多,故可忽略不计。图23辊式破碎机的钳角将和分解为水平分力和垂直分力,只有在下列条件下,物料不至于在辊面上打FF滑,而被两个相向运动的辊子卷入破碎腔2SINFCOS或TA0TA02式中为摩擦角,通常03,0F0416203由直角三角形关系可得出2COSDE由于09)计算压轴力压轴力最小值,带入数据得()2(0)SIN12N()289332减速器设计已知原动机为电动机,高速齿轮传递功率KW,小齿轮转速21025R/MIN,传动比,工作时有较大冲击,每天工作8小时,每年300天,预21891235期寿命5年。321齿轮传动设计1选用直齿圆柱齿轮传动大、小齿轮均选用(渗碳后淬火),选用8级精度,选取小齿轮齿20数,则大齿轮齿数1242213524842按齿面接触强度设计由设计计算公式进行试算,即1232311()21确定公式内各计算数值1)初选载荷系数132)计算小齿轮传递的转矩,将数据代入有NMM1955105221517651053)选取齿宽系数064)查得材料的弹性影响系数1898125)按齿面硬度查得大、小齿轮的接触疲劳强度极限MPA1213006计算应力循环次数16016018911(53008)1362108212136210835391077)查图取接触疲劳寿命系数1095,21018计算接触疲劳许用应力取失效概率为,安全系数,有11MPA11109513001235MPA22110113001313(2)计算1)试算小齿轮分度圆直径,代入中较小值1带入数据有MM1232311()217532)计算圆周速度V带入数据有M/S126010000753计算齿宽BMM1067534524)计算齿宽和齿高之比模数1175324222齿高2252252225则45259045)计算载荷系数根据,8级精度,查图得动载系数,直齿轮有075/105;查得使用系数用插值法查8级精度、小齿轮相对支撑1175对称布置时由,查图得1189904118故载荷系数1751051118921856按实际的载荷系数校正所算得的分度圆直径MM1137533218513907)计算模数119024383按齿根弯曲强度设计弯曲强度设计公式为32112()(1)确定公式内各计算数值1查得大、小齿轮弯曲疲劳强度极限MPA129002)查图取弯曲疲劳系数109,20953计算弯曲疲劳许用应力取弯曲疲劳安全系数14MPA1115786MPA22261074计算载荷系数17510511182175查取齿形系数1265,222126查取应力校正系数1158,217747)计算大、小齿轮的并比较1112651585786724103222221217746107643103小齿轮数值大(2)设计计算322175176510572410306242362因为破碎机两齿辊中心距为580MM,取84几何尺寸计算(1)计算分度圆直径MM11248192MM22848672(2)计算中心距MM1221926722432(3)计算齿轮宽度MM1061921152取MM2110,1120322轴结构设计1输入轴设计1)计算作用在齿轮上的力转矩,输入轴上齿轮分度圆直径MM25181192圆周力N22125181925396径向力NTANCOS5396TAN20COS01964轴向力TAN02)初步估计轴径轴的材料选用45钢,热处理为调质回火,取0112计算轴的最小直径MM03221123102518914243)确定各轴段长度图31减速器输入轴简图左起为第一段第一段与大带轮通过键连接,取MM,MM1801200第二段定位带轮,取MM,因为带轮无法装在底架上,而减速器都是装在底架上290的,故将减速器输入轴加长,使其伸出底架能够与大带轮连接,取MM2225第三段为与轴承相配合的轴段,取MM,初选圆锥滚子轴承30219,其395宽度MM,齿轮与箱体内壁间隙取MM,油润滑MM,有32123215MM31232231570第四段是与齿轮相配合的轴段,取MM,小齿轮宽度MM,则51001120MM5151205115第五段齿轮定位,取MM,MM5110523第六段与轴承配合,MM,MM69563454)输入轴校核两轴承支点距离MM211512023345232005大带轮对称线到离其最近的轴承支点距离MM121220534510022534225齿轮到第六段所在轴承支点距离MM3251205345236010025计算支反力水平面HN13253961002520052698N2(23)2539620051002520052698垂直面VN13122196410025289334225200520058814N2123228933422519641002520053954计算弯矩水平面H,齿宽中心处NMM232698100252704745垂直面V,轴承处NMM112893342259901293齿宽中心处NMM222232397310最大弯矩在轴承1处,当量弯矩NMM,其中12221037763306MPAMPA,故合格。019531212102124计算当量动载荷因为1102106602110318323812000故所选轴承满足寿命要求。输出轴轴承轴承型号初选为圆锥滚子轴承30217,正装,KN,17804214081)计算轴承支反力由之前计算可知水平支反力N,N1232423073垂直支反力N,N184621119合成支反力N,N1121224742222232712计算派生轴向力NN11224742888422232712811693计算轴向载荷因为轴向力,,轴有向左运动趋势即左轴承压紧,故轴向载荷021121,204计算当量动载荷因为111169884247401212000故所选轴承满足寿命要求。324键的选择与校核键的设计,由轴径,查标准得到键的截面尺寸;由轮毂宽度及轴段长度选择合适的键长;验算键的强度MPA。4901)输入轴第一轴段与大带轮连接,采用单圆头普通平键C型,该种键用于轴端与毂类零件连接。查标准取2214180445181008014180103第四段与小齿轮配合,采用普通平键A型。查标准取281610044518100010016100132)输出轴第一段与半联轴器相连,采用普通平键A型。查标准取201290441773100075129088第四段与大齿轮相连采用普通平键A型。查标准取251490441773100095149060经验算,键的强度满足要求。323减速器铸造箱体的主要结构尺寸设计根据机械设计课程设计14页表31经验公式,列出下表名称代号尺寸计算结果(MM)底座壁厚0025A17512箱盖壁厚108085812底座上部凸缘厚度H01517518箱盖凸缘厚度H115175118底座下部凸缘厚度H222527530底座加强肋厚度E08110底盖加强肋厚度E108085110地脚螺栓直径D228地脚螺栓数目N6轴承座联接螺栓直径D2075D20箱座与箱盖联接螺栓直径D30506D14轴承盖固定螺钉直径D40405D12视孔盖固定螺钉直径D50304D10轴承盖螺钉分布圆直径D1125,140轴承座凸缘端面直径D2140,155螺栓孔凸缘的配置尺寸C1C2D0表3215,13,20地脚螺栓孔凸缘的配置尺寸C1C2D0表3325,23,45箱体内壁与齿轮距离1223箱体内壁与齿轮端面距离123底座深度H05DA3050384外箱壁至轴承座端面距离L1C1C25103333同步齿轮设计1选用直齿圆柱齿轮传动两齿轮均选用(表面淬火),选用8级精度,开式结构,R/MIN,4054因为两齿辊中心距为MM,同步齿轮是传动比为1,完全相同的两齿轮传动,有580齿轮的分度圆直径MM,初选模数,1,2,580,101,2,582按齿面接触强度设计由设计计算公式进行试算,即1,232341()2(1)确定公式内各计算数值1)初选载荷系数132)计算小齿轮传递的转矩NMM416541063)选取齿宽系数14)查得材料的弹性影响系数18985)按齿面硬度查得大、小齿轮的接触疲劳强度极限MPA1212006计算应力循环次数160160541(53008)39107217)查图取接触疲劳寿命系数121198计算接触疲劳许用应力取失效概率为,安全系数,有11MPA111142821(2)计算1)试算小齿轮分度圆直径,代入中较小值1带入数据有MM1232311()219832)计算圆周速度V带入数据有M/S1,60100002783计算齿宽BMM1,9834)计算齿宽和齿高之比模数1,1,98358169齿高225225169382则265)计算载荷系数根据M/S,8级精度,查图得动载系数,直齿轮有0278102;查得使用系数用插值法查8级精度、小齿轮相对支撑1175非对称布置时由,查图得133526129故载荷系数1751021133523836按实际的载荷系数校正所算得的分度圆直径MM11,3983323831312037)计算模数111203582073按齿根弯曲强度设计弯曲强度设计公式为32112()(1)确定公式内各计算数值1查得大、小齿轮弯曲疲劳强度极限MPA127002)查图取弯曲疲劳系数120953计算弯曲疲劳许用应力取弯曲疲劳安全系数14MPA111475MPA2224754计算载荷系数175102112923035查取齿形系数122326查取应力校正系数12177)计算大、小齿轮的并比较1112321747583031032228303103(2)设计计算322303165410683031031582266故,初选可以。104几何尺寸计算MM11581058021取MM211105齿轮的加工工艺由于该齿轮为重载负荷,齿轮毛坯采用铸造工艺生产,由采购的40CR材料熔化,采用金属模机械砂型铸造生产,这样可以是强度达到要求,又可以节省材料,毛坯生产完成后,进行毛坯预处理,关键是热处理采用正火,消除毛坯内应力改善切削加工性能。毛坯制造完成后,由于毛坯形状不是很复杂,所以毛坯两端面不用加工即可,先用粗车车毛坯外圆和内孔,再细车内圆与轴接触面,使其表面粗糙度为16,再用铣床铣键槽,这样齿轮的安装孔就加工完成。齿面的加工采用展成法滚齿,由于齿轮模数大于8,则可分三次切除全齿深,第一次切深为1416,第二次切至留精切余量051,第三次切至全齿深,这样齿MM面的加工就完成了。由于工作机需求,该齿轮为硬齿面齿轮,加工齿面结束后再对齿轮进行表面淬火工艺,使其齿面硬度达到要求。表面淬火完成后,齿轮就加工成成品可以装配到工作机了。34破碎齿辊箱设计341齿辊的结构的设计即破碎齿盘设计对于双齿辊破碎机来说最重要的部件莫过于它的破碎齿盘。因为破碎齿盘是齿辊破碎机的主要破碎部件,所以设计者在设计时重点考虑了这部分国内现在的破碎辊齿主要有以下三种第一种双齿辊破碎机辊子表面工作齿的齿形采用棱锥体齿,其1个辊齿上的棱边成凸形圆槽,与辊子外表面成同心圆。为了得到接近立方体的破碎物料,辊的表面采用等间距矩形点阵排列的布局,另1个辊子的1个辊齿正对棱形的中心,1个辊的辊齿顶到另1个辊子表面的距离及两齿之间的间距大约就是产物的最大粒度,如图35所示。图35棱锥体齿齿辊第二种是双齿辊破碎机辊子表面工作齿的齿形采用楞锥体齿,其齿型如图所示,每4个辊齿嵌在1个齿套上,齿套通过螺钉固定在轮毂上,轮毂是正方形,在辊齿切割物连料的部位用螺钉安装用合金制成的刀片,辊齿成螺旋型布置。打破了老式破碎机采用辊齿与对辊辊面啮合破碎的方式,而是采用一系列的破碎齿通过键与轴连接成螺旋状,利用齿与齿的对辊破碎物料。第三种是双齿辊破碎机的辊齿齿型和布置方式与方案二的相同,不同之处是每个齿辊由芯轴和破碎齿组成。破碎齿通过键与芯轴连接,通过改变破碎齿上的键槽角度来实现破碎齿在芯轴上的螺旋式排列,如图36所示。图36螺旋式排列辊齿破碎齿为双齿辊破碎机主要工作部件,也是主要易损部件,根据破碎的物料的类别,生产能力和入料,出料粒度不同,则齿的形状,紧固方式,齿高等参数均要求不同。辊齿的型式有如下几种鹰嘴式、标枪式、刀刃式和矩形带式。如图37所示。粗碎时大部分采用鹰嘴式,齿的高度为70110MM。长、短齿配合使用,长齿用以破碎特大块,大块进入内腔后,再用短齿进一步破碎,单齿辊破碎机的破碎过程基本上是这样进行的。中碎时鹰嘴式和标枪式都可使用,齿的高度最低为40MM。刀刃式用的不多。矩形带式主要是用在四齿辊破碎机的第二段上。图37辊齿的几种基本型式目前,国产单齿辊和双齿辊破碎机的破碎齿多采用鹰嘴式。鹰嘴形齿的齿高一般为6080MM。但由于鹰嘴齿前部较尖,破碎过程中产生的破碎力常集中于某一点,使作用在破碎物料某部位的破碎力过大,产生过粉碎现象一般产品产品粒度小于5035MM称为过粉碎,使产品合格率降低1015;且鹰嘴齿前部较尖部分很容易磨损,降低齿板使用寿命短,并引起两辊间的间距不均匀,造成破碎块度不均匀,大大降低设备生产效率。严重磨损的齿板需要更换使用寿命36月,增加维修工作量,对生产产生不利影响。本设计属于中碎,所以我选取一种新型的齿,长方棱锥体齿,如图所示。这种齿的齿高一般为60MM。所产生的破碎力作用较为均匀,过粉碎现象明显减少,破碎效率显著提高。该棱锥体齿前部受力位置面积增大,不易被磨损。且齿材料采用耐磨性强的特殊高锰钢,在铸造时加入适量的CR、V等合金元素,其化学成分C10135,SI08,MN1114,P007,S004,CR23,V0407。这种高锰钢经特殊热处理工艺后,使齿在高温工作条件下有较强的耐磨性,而且破碎齿的顶部堆焊有耐磨材料并可在使用过程中随时进行堆焊修复明显延长了辊子齿板的使用寿命使用寿命约912个月。342齿辊切向力计算为了进行齿辊切向力受力分析,确定下列分析条件1将最大粒度物料视为一个球体;2最大粒度物料进入破碎腔后无滚动现象;3物料属于弹性或脆性物质,破碎粒度要求为出碎或中碎,适合用第二破碎理论分析。如图38所示,为单组齿辊切向力;为物料所受齿辊切向力的切向分力;为AFEFRF物料所受齿辊切向力的径向分力;为物料所受另一个齿辊的正压力;为物料受另一NM个齿辊正压力时所产生的摩擦力;为和两力夹角;为与的夹角,为AEAO2B2O齿辊的轴心,为物料的中心;为与的夹角;为齿辊与物料的啮合角;1OAO21为齿辊半径;为两齿辊的轴心距;为物料半径;为吃高。RL1RH图38齿辊切向力分析示意图根据上述参数,可以导出的关系式2COS121HRRO21221SINCOS0RRLO由此可以确定与与的函数关系QFERQSINECO根据齿辊切向力分析条件2的设定,物料在进入破碎腔后无滚动现象,则EMNF式中为物料与侧壁的摩擦系数。RFFTAN在和两力作用下,物料沿半径缩小,则两个力所做的功为RWR根据第二破碎理论,所需的功耗与破碎物料的体积或重量成正比,即221VE式中为物料破碎挤压强度;为物料的弹性模量;为物料球体体积。则EV34311RR321E当趋近于0时,根据式可以推导出得关系式RNNRFR313021TANLIMN1TAN2FER根据上述系列公式,可以求得单组齿辊的切向力,依据齿辊的排列布置就可以求出整个齿辊的总切向力。本设计结合设计参数MM,MM,MM,MM,211002255808040;。通过带如计算,求得单组齿辊最大切向力为6103/MKG706E3/MKG3382QFN由于齿辊破碎齿的排列有两组是相同的,所以整个齿辊有可能在两处同时存在最大切向力,因此,总切向力是单组齿受力的两倍,即F26764Q343齿辊轴设计1、主动辊轴设计(1)初步估计轴径由于该轴的跨距较大,且有工作载荷和较强的冲击强度影响,在材料上根据手册选取37SIMN2MOV钢作为轴的材料,调质处理;取MM,0100有MM。0344557(2)确定轴的结构方案轴的具体方案见图。左轴承和轴承定位紧定套从轴的左端装入安在段上,靠轴肩定位;再装通盖加密封圈,最后在段上安装传动齿轮。齿环从轴的右端装入安装在段上,齿环左端面靠轴肩轴向定位,用普通平键进行径向定位,中间的齿环之间相互定位,右端齿环右面有紧定圆螺母定位,段位置加工螺纹安装紧定螺母。再在右端段装入右端套筒密封档环和右轴承,靠轴肩定位;半联轴器安装在段靠轴肩定位。且轴承两端均采用通端盖进行定位和密封(3)确定各轴段长度和直径图39主动齿辊轴该段为同步齿轮安装段,传递转矩到主动辊,根据结构方案以及加工需要可确定轴径MM,长度为同步齿轮的宽度MM1901110该段安装轴承,且要为齿轮做轴肩,估选轴承为30219型号圆锥滚子轴承,根据轴承的宽度,且在左端要留安装密封透盖的位置,右端安装密封紧定套的位置,取MM,根据结构可确定该段轴径长度MM295270该段为轴肩,根据整机装配空间确定轴径MM,长度为MM3120320该段为齿辊座做轴肩,轴径为MM,长度MM4150410该段安装齿辊座,轴径为MM,长度MM51305500该段安装紧定螺母,轴径为MM,长度MM6110650该段与段作用一样,轴径为MM,长度MM795860该段与减速器输出轴通过联轴器相连,即该段与半联轴器配合,取MM,MM8851105轴的校核略。2、从动辊轴设计(1)初步估计轴径由于该轴的跨距较大,且有工作载荷和较强的冲击强度影响,在材料上根据手册选取37SIMN2MOV钢作为轴的材料,调质处理;取MM,0100有MM。0355548(2)确定轴的结构方案轴的具体方案见图。左轴承和轴承定位紧定套从轴的左端装入安在段上,靠轴肩定位;再装通盖加密封圈,最后在段上安装传动齿轮。齿环从轴的左端装入安装在段上,齿环左端面靠轴肩轴向定位,用普通平键进行径向定位,中间的齿环之间相互定位,右端齿环右面有紧定圆螺母定位,段位置加工螺纹安装紧定螺母。再在右端段装入右端套筒密封档环和右轴承,靠轴肩定位。且轴承两端均采用通端盖进行定位和密封。(3)确定各轴段直径和长度图310从动齿辊轴由于根据整机设计和生产加工的需求各段轴径可根据主动辊进行确定该段为同步齿轮安装段,传递转矩到从动辊,根据结构方案以及加工需要可确定轴径MM,长度为同步齿轮的宽度MM。1901110该段安装轴承,且要为齿轮做轴肩,估选轴承为30219型号圆锥滚子轴承,根据轴承的宽度,且在左端要留安装密封透盖得位置,右端安装密封紧定套的位置,根据结构可确定该段轴径MM,长度MM。295270该段安装紧定螺母,轴径为MM,长度MM3110370该段安装齿环,轴径为MM,长度MM41304500该段为齿环做轴肩,轴径为MM,长度MM5150510该段为轴肩,根据整机装配空间确定轴径MM,长度为MM61206120该段与段作用一样,轴径为MM,长度MM795760轴的校核略。35调整与保险装置辊式破碎机为了得到不同粒度的产品,其排料口大小必须是可调整的。为了防止破碎机过铁损坏,又必须装有保险装置,双辊破碎机活动辊轴承是借助弹簧压力支撑,在正常工作状态下,弹簧力足以克服破碎物料所要的破碎力。机架与活动轴承之间安放不同厚度的垫片,改变垫片的数目就可以调整两辊间的排料口宽度来满足不同产品粒度的要求,当有不能破碎物料进入破碎腔,则弹簧被压缩,活动辊退让排料口增大,物料排出后,在弹簧压力下,活动辊复位,这就是机械式排料口调整与过载保护装置。结论破碎作业是当代飞速发展的工业矿物加工领域中一个非常重要的环节。煤矿是破碎机应用最广泛的行业,所有的煤矿、选煤厂的原煤都必须经过破碎作业才能进行下一道工序。随着采煤机械化、自动化程度的提高和新的选煤工艺方法的出现,对破碎机的技术和破碎工艺也提出更高的的要求。本文通过理论计算,并结合工业生产实际和工作经验实践,对双齿辊破碎机的国内外发展现装、破碎理论、工艺参数的确定、传动部件的设计等进行编写。总结本文前几章,可以得出以下结论1破碎是一个复杂的加工过程,影响破碎效果因素较多,在设计时首先抓主要问题。本设计从加工物料的要求和生产能力出发,设计出比现有同类产品更节能且经济的齿辊破碎机。2通过对破碎理论的了解和齿辊破碎机的工作原理的掌握,得出双齿辊破碎机的设计要点,根据第三破碎理论对齿辊破碎机的功耗进行计算,传动方案主要由驱动电机、减速系统、及工作机组成。3通过对破碎机关键部件齿形的设计,了解到多种材料的性能,高锰钢虽然耐磨性能较好,但有难加工的特点,故需要加工的耐磨件可以采用进入合金调质等。4在齿辊轴的设计上,齿环与轴的连接方案的可靠性是重中之重,本设计中根据经验采用普通平键连接,经校核是可靠的。5破碎机辊子的转速直接影响着破碎机的生产能力,故减速系统的可靠性也是很必要的,本文中设计了一台可传递高转矩的二级减速器,以满足破碎机生产的需求。减速器传递的转矩越大,则对传动件的要求就越高,故在齿轮都为硬齿面,轴在材料上也根据设计准则选择了40CR,以达到要求。参考文献1许文新编破碎粉磨与筛分机械选型设计实用全书北京北方工业出版社2006,751362范祖尧非标准机械设备设计手册3程志红机械设计南京东南大学出版社,200

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号