铁心片零件冲裁复合模设计【冲压模具】(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共27页)

编号:10084832

类型:共享资源

大小:1.19MB

格式:ZIP

上传时间:2018-05-09

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

30

积分

- 关 键 词:

-

铁心

死心

零件

复合

设计

冲压

模具

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

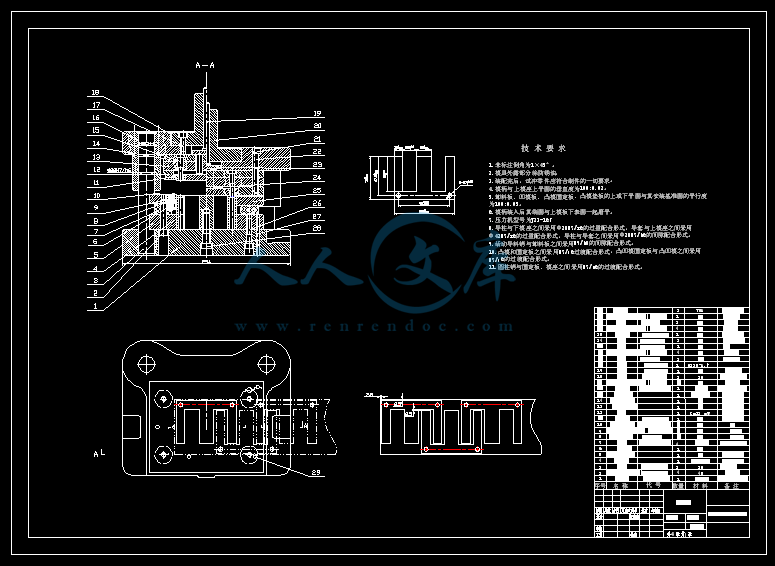

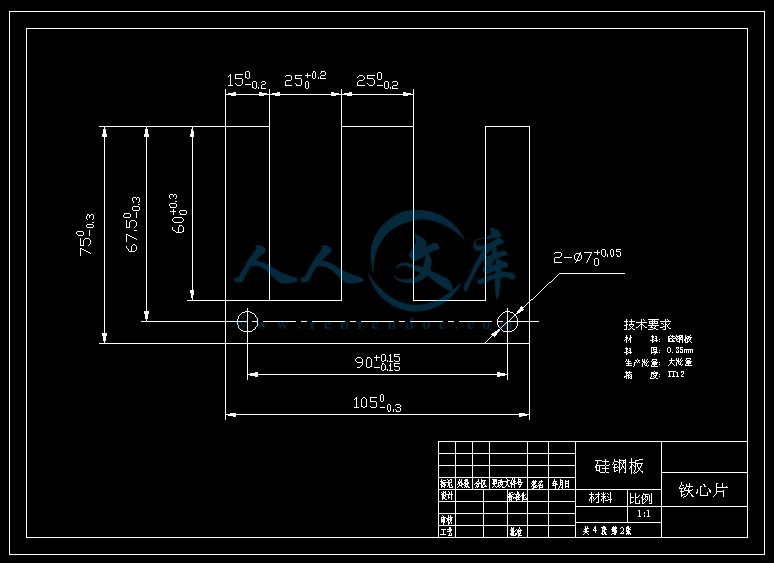

下载后包含有CAD图纸和说明书,咨询Q197216396或11970985目录1绪论111冲压工艺的特点112冲压工艺的分类22冲压件的结构及技术要求分析321设计题目322模具的结构设计423冲裁工艺分析53结构设计及尺寸计算631排样图设计632冲裁力的计算833推件力和卸料力的计算934压力机公称压力的确定1035冲模压力中心的确定1136冲模闭合高度的计算1337工作零件的设计与计算1438凹模结构设计1739凸模结构设计19310凸凹模设计23311其它零件的设计23312模架及其零件设计274设计小结29参考文献30下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第一章下载后包含有CAD图纸和说明书,咨询Q197216396或11970985绪论11冲压工艺的特点冲压是利用冲模在压力机上对金属(或非金属)板料施加压力使其产生分离或塑料变形,从而得到一定形状,并且满足一定使用要求的零件的加工方法。由于通常是在常温(冷态)下进行的,所以又称为冷冲压。又由于它主要用于加工板料零件,所以有时也叫板料冲压。日常生活中人们使用的很多用具是用冲压方法制造的,比如搪瓷面盆,它是用一块圆形金属板料,在压力机上利用模具对板料加压力而冲出来的。1冲压加工的三要素(1)冲床供给变形所需的力。(2)模具冲压所用的用具是各种形式的冲模,冲模对材料塑性变形加以约束,并直接使材料变形所需的零件。(3)原材料所用的原材料多为金属和非金属的板料。2冲压生产特点冲压是一种先进的板料加工方法,与其他加工方法(切削)比较,在技术上、经济上有如下优点。(1)它是无屑加工,被加工的金属在再结晶温度以下产生塑性变形,不产生切屑,变形中金属产生加工硬化。(2)在压力机的简单冲压下,能得到形状复杂的零件,而这些零件用其他的方法是不可能或者很难得到的。(3)制得的零件一般不进一步加工,可直接用来装配,而且有一定的精度,具有互换性。(4)在耗料不大的情况下,能得到强度高、足够刚性而质量轻的零件,由于加工过程中不损坏原材料的表面质量,制得的零件外表光滑美观。(5)生产效率高,冲床一次一般可得一个零件,而冲床一分钟的行程少则几十次,多则几百次、千次以上。同时,毛坯和零件形状规则,便于实现机械化和自动化生产。(6)冲压零件的质量主要靠冲模保证,所以操作简单,便于组织生产。(7)在大量生产的条件下,产品的成本低。冲压工艺存在的不足之处有对于批量较小的制件,模具费用使得成本明显增高,所以一般要有经济批量,同时,模具需要一个生产准备周期;冲压生产会产生噪声和振动,劳动保护不到位时,还存在安全隐患;冲压件的精度取定于模具精度,如零件的精度要求过高,用冷冲压生产就难以达到。总体上看,冲压是一种制件质量较好、生产效率高、成本低,其他加工方法无法替代的加工工艺,在机械、车辆、电机、电器、仪器仪表、农机、轻工、日用品、航空航天、电子、通信、船舶、铁道、兵器等制造业中获得了十分广泛的应用。表11各类产品中冲压加工零件所占比例产品汽车仪器仪表电子电机电器家用电器自行车、手下载后包含有CAD图纸和说明书,咨询Q197216396或11970985表比例607070708570809080工业发达国家(如美国、日本等)模具工业的产值已超过机床工业,从这些国家钢材品种的构成可看出冷冲压的发展趋势,如表12所示,其中钢带和钢板占全部品种的67,说明冲压加工方法已成为现代工业生产的重要手段和发展方向。表22工业发达国家钢材品种构成钢材品种钢带钢板棒材型材线材管材其他比例501713972212冲压工艺的分类生产中为满足冲压零件形状、尺寸、精度、批量大小、原材料性能的要求,冲压加工方法是多种多样的。但是,概括起来可分为分离工序和成形工序两类。分离工序又可分为落料、冲孔和剪切等,目的是在冲压过程中使冲压件与板料沿一定的轮廓相互分离。成形工序可分为弯曲、拉深、翻孔、翻边、胀形、缩口等,目的是使冲压毛坯在不破坏的条件下发生塑性,并转化成所需制件形状。在实际生产中,为生产批量大时,如果仅以基本工序组成冲压工艺过程,生产率可能很低,不可能满足生产需要。因此,一般采用组合工序,即把两个以上的单独工序组成一道工序,构成所谓的复合、级进、复合级进的组合工序。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第二章冲压件的结构及技术要求分析21设计题目零件冲裁复合模设计,工件尺寸如图21所示图21铁心片零件名称铁心片材料硅钢板料厚035MM生产批量大批量精度IT12下载后包含有CAD图纸和说明书,咨询Q197216396或1197098522模具的结构设计分析该零件的结构,该零件有落料、冲孔两个工序。在一套模具中,若一次完成落料、冲孔、拉深、弯曲等工序中的两个或两个以上工序,这样的模具称为复合模。冲孔落料复合模的基本结构,在模具的一方是落料凹模,中间装着冲孔凸模,另一方面是凸凹模,外形是落料的凸模,内孔是冲孔的凹模。若落料凹模装在上模上,称为倒装复合模,反之,称为顺装复合模。复合模广泛应用于大批量生产,尤其适合于形状复杂,对精度和表面质量要求较高的零件。(1)复合模的特点生产效率高,由于一套模具能完成若干个工序,所以大大地减少了冲压设备的占用,减少了操作人员,减少了周转时间,提高了生产率。提高了冲裁件的质量,在复合模中几道冲压工序是在同一共位上完成的,不用重新定位,可以避免重新定位产生的误差,从而保证了冲压见的位置精度。A对模具制造要求要高,复合模的结构比单工序模复杂,要求模具制造应有较高的精度。早周期相对较长,因此模具制造成本显著增加。B对复杂形状零件,用复合模比用级进模的制造难度低。C通用性差,适用于形状复杂、尺寸不大、精度要求较高零件的大批量生产。(2)选择复合模的原则确定是否采用复合模要考虑以下几个方面A生产批量由于复合模成本较高,小批量生产时易采用单工序模,几个单工序模可能比一套复合模成本低,在大批量生产时适合采用复合模。B冲压零件的精度当冲压件的尺寸或同轴度、对称度等位置精度要求较高时,应该考虑采用复合模;对于形状复杂、重新定位可能产生较大误差的冲压工件,也应采用复合模。C复合工序数量一般复合模工序数量在四道工序以下,否则模具过于复杂,同时模具的强度、刚度、可靠性也随之降低。结合复合模的特点和复合模的选用原则,该工件是大批量生产,形状也比较简单,只有落料、冲孔两个工序,它能依次完成落料、冲孔两个工序,所以决定采用复合模。进一步确定该复合模采用倒装形式,即凸凹模装在下模。倒装式复合模的优点是冲孔废料直接由冲孔凸模从凸凹模内孔推下,无顶件装置,结构简单,操作方便,但如果采用直刃壁凹模洞口,凸凹模内有积存废料,胀力较大,当凸凹模壁厚较小时,可能导致凸凹模胀裂。挡料装置采用活动挡料销,卸料装置采用弹性卸料装置,弹性卸料装置的基本零件是卸料板、弹性元件(选用橡胶)、卸料螺钉等。23冲裁工艺分析冲裁件的工艺性,是指冲裁件对冲压工艺的适应性,即冲裁件的结构、尺寸、形状及公差等技术要求是否符合加工的工艺要求。工艺性是否合理,对冲裁件的质量,模具寿命和生产率有很大的影响。良好的冲裁工艺性应保证材料利用率高,工序数目少,模具结构简单且寿命高,产品质量稳定。一般情况下,下载后包含有CAD图纸和说明书,咨询Q197216396或11970985对冲裁件工艺性影响最大的是精度要求和几何形状及尺寸。(1)冲裁的工艺分析该零件形状简单,对称,是由圆弧和直线组成。查参考文献3表23,表25可知,冲裁件内外形所能达到的经济精度为IT12IT13,孔中心与边缘距离尺寸公差为05MM,将以上精度与零件简图中所标注的尺寸公差相比较,可以认为该零件的精度要求能够在冲裁加工中得到保证,其他尺寸标注、生产批量等情况,也符合冲裁的工艺要求,故决定采用冲孔落料复合冲裁模进行加工,且一次冲压成形。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985第三章结构设计及尺寸计算31排样图设计311排样排样是指冲裁件在条料或板料上的布置的方法。工件的合理布置(即材料的经济利用)与零件的形状有密切关系。排样的合理与否不但影响材料的利用率,而且影响模具的寿命与生产率。排样时应考虑下面两个问题1材料利用率力求在相同的材料面积上得到最多的工件,以提高材料的利用率。一个进距的材料利用率K的计算式KNABH100式中K材料利用率N个进距内冲裁件数目B条料宽度(MM)H进距MM2生产批量排样时必须考虑生产批量的大小决定排样方案时应遵循的原则;保证在最低的材料消耗和最高的劳动生产率的条件下得到符合技术要求的零件,同时要考虑方便生产操作、冲模结构简单、寿命长以及车间生产条件和原材料供应情况等,从各方面权衡利弊,以选择出较为合理的排样方案。1)方案一采用直对排根据材料厚度T035MM,查参考文献2表27可得最小搭边值A25MM,工件间搭边值A125MM。查参考文献2表218得条料宽度公差06MM。(1)计算冲压件毛坯面积A601526025105152354798MM22(2)条料宽度B753251506981MM(3)进距H1052525140MM(4)一个进距的材料利用率KNA(BH)1002479898114010069872)方案二采用直排条料宽度B1052A105225110MM进距H7525775MM一个进距的材料利用率下载后包含有CAD图纸和说明书,咨询Q197216396或11970985KNA(BH)100147981107751005626从材料的利用率和经济效益等方面考虑,选用方案一作为本设计的排样方式。312排样图按零件的不同几何形状,可得出其相适合的排样类型,而根据排样类型又可分为有搭边与无搭边两种。根据零件的形状分析和考虑到冲裁时的工艺合理性与经济合理性,采用有搭边的排样方案比较合理。方案一的排样图,见图31所示图31排样图一方案二排样图见图32所示图32排样图二313搭边排样时工件之间以及工件与条料侧边之间留下的余料叫搭边。搭边虽然是下载后包含有CAD图纸和说明书,咨询Q197216396或11970985废料,但在工艺上却有很大的作用,搭边的作用是补偿定位误差,保证冲出合格的零件,搭边还可以保证条料有一定的刚度,利于送进。搭边值要合理确定,搭边值过大,材料利用率低;搭边值过小,在冲裁中有可能被拉断,使零件产生毛刺,严重时会拉入凸模与凹模间隙之中,损坏模具刃口。搭边值的大小通常与材料的机械性能、工件的形状和尺寸、材料的厚度以及送料和挡料方式等因素有关。硬材料的搭边值比软材料的搭边值可小一些;工件尺寸大或是有尖突的复杂形状时,搭边值取大些,厚材料的搭边值应取大些;用手工送料,有侧压装置时,搭边值可取小一些。搭边值大小的确定,目前是由经验确定的,实际生产中,考虑材料的利用率,可根据条料的长度作适当的增减。32冲裁力的计算在冲裁过程中,冲裁力是随着凸模进入材料的深度(凸模行程)而变化的。用平刃口模具冲裁时,其落料力F1一般按下式计算F1KLTB式中F1落料力(N)L冲裁周边长度(MM)T材料厚度(MM)B材料抗剪强度(MPA)K系数由于K是考虑到实际生产中,模具间隙值的波动、刃口的磨损、板料力学性能和厚度波动等因素的影响而给出的修正系数,一般取K13为方便计算,也可按下式F1L1TB式中B材料的抗拉强度该工件材料是硅钢片,它的抗剪强度B190MPA,经计算,该工件冲裁周边长度L1752105604253152600MM计算落料力F1KL1TB136000351905187103N冲孔力F2KL2TBL24354396MM则F213439603519038103N33推件力和卸料力的计算冲裁过程中,材料由于弹性变形和摩擦使带孔部分的板料紧在凸模上,而下载后包含有CAD图纸和说明书,咨询Q197216396或11970985冲落部分的板料紧卡在凹模洞口内,为继续下一步的冲裁工作,必须将在凸模上的板料卸下,将卡在凹模洞口的板料推出,从凸模上卸下紧着的板料叫卸料,所需的力叫卸料力;顺着冲裁方向将卡在凹模洞口内的板料推出叫推件,所需的力叫推件力;有时需将卡在凹模洞口内的板料逆着冲裁方向顶出,这就叫顶件,顶件所需的力叫顶件力。推件力、顶件力和卸料力是从冲床、卸料装置或顶件器获得的,所以,选择设备吨位或设计冲模的卸料装置以及顶件器时,都需要对卸料力、推件力及顶件力进行计算。影响推件力、顶件力和卸料力的因素很多,主要有材料的机械性能、材料厚度、模具间隙、零件的形状和尺寸以及润滑条件等。大间隙冲裁时,由于板料所受拉伸变形大,故冲裁后的弹性回复使落料件比凹模尺寸小,而冲下的孔比凸模尺寸大,因此卸料力、推件力都有显著下降,要准确地计算这些力是困难的,生产中常用以下经验公式进行计算。推件力FTNKTF卸料力FXKXF式中F冲裁力KT、KX推件力和卸料力系数N同时卡在凹模洞口的零件数,NH/T式中H凹模洞口的直刃壁高度查参考文献2表28取凹模刃口直壁高度H4MM,则NHT403511由文献2表25,当T035MM时,KX005,KT0063推件力FTNKTF110063381026310N33卸料力FXKXF0055187102610N采用弹性卸料装置和下出料方式的冲裁模F总F1F2FTFX51871033810326310261060910N33334压力机公称压力的确定压力机公称压力必须大于或等于冲压力。由于确定模具结构为倒装复合模,卸料装置为弹性卸料装置,出料方式是下出料。则计算冲压力为F总F1F2FTFX60910N3因计算出冲压力为60910N,查13表13及以后模柄孔径的标准,选用开3式固定台压力机,所选压力机的基本参数是公称力/KN160滑块行程/MM70滑块行程次数/(次/MIN)120最大封闭高度/MM205封闭高度调节量/MM45喉深/MM160两立柱距离/MM220工作台尺寸/MM前后300,左右450垫板厚度/MM40下载后包含有CAD图纸和说明书,咨询Q197216396或11970985最大倾斜角/()35模柄孔尺寸/MM直径40,深度60电动机功率/KW1535冲模压力中心的确定冲裁力合力的作用点称为冲模压力中心。为保证冲模正确和平衡地工作,冲模的压力中心必须通过模柄轴线而和压力机滑块的中心线相重合,以免滑块受偏心载荷,从而减少冲模和压力机导轨的不正常磨损,提高模具寿命,避免冲压事故。确定复杂形状冲裁件的压力中心和多凸模模具的压力中心,常用下面几种方法(1)按比例画出冲压件形状(2)选定坐标XOY。(3)将工件冲裁周边分成若干基本线段,求出各段长度,并同时求出各段重心。按比例画出零件行状,选定坐标系XOY,如图所示,因零件左右对称,即XC0,故只需计算YC,将零件冲裁周边分成L1、L2L6基本线段,求出各段长度及各段的重心位置。图33压力中心下载后包含有CAD图纸和说明书,咨询Q197216396或11970985L1105MMY10MML2150MMY2375MML330MMY375MML4240MMY445MML550MMY515MML64396MMY675MML725MMMY775MMYCL1Y1L2Y2L3Y3L6Y6L7Y7/L1L6L73359MM计算出的压力中心(0,3359)36冲模闭合高度的计算冲模的闭合高度H是指模具在最低的工作位置时,下模座的底面至上模座的顶面的距离。在设计模具时,应与压力机的闭合高度相协调。压力机的闭合高度H是指滑块在下死点时,工作台面至滑块的距离。大多数压力机,其连杆长度可以调节,即压力机的闭合高度可以调整。当连杆调至最短时,压力机闭合高度最大,称为最大闭合高度HMAX,连杆调至最长时,压力机闭合高度最小,称为最小的闭合高度HMIN(HMAXHMINM其中M为连杆的调节量)冲模闭合高度H,一般应满足如下关系HMIN10MMHHMAX5MM无特殊情况,H应取上限值,最好取在HHMINM/3,这是为里避免连杆调节过长,螺纹接触面过小容易被压坏。如果冲模闭合高度小于压力机的最小闭合高度,则可以在压力机工作台面上加垫板。查13附表81,所选压力机最大闭合高度HMAX205MM,最小闭合高度HMIN135MM,计算模具的闭合高度为下载后包含有CAD图纸和说明书,咨询Q197216396或11970985H188MMHMIN10145MMHHMAX5MM200MM满足要求。37工作零件的设计与计算371凹模及凸凹模刃口尺寸计算根据冲裁件结构的不同,刃口尺寸的计算方法如下(1)落料落料时应以凹模为基准件来配作凸模。凹模磨损后刃口尺寸有变大,变小,不变三种情况,故凹模刃口尺寸也应分三种情况进行计算第一类凹模磨损后变大的尺寸,按一般落料凹模尺寸公式计算,即AD(AX)D0第二类当凹模磨损后变小的尺寸,按一般冲孔凸模尺寸公式计算即BD(BX)0第三类当凹模磨损后没有变化的尺寸,可分为三种情况1)冲裁件尺寸标注为C时CD(C05)D2)冲裁件尺寸标注为C时CD(C05)D3)冲裁件尺寸标注为C时CDCD各式中各符号的意义AD、BD、CD凹模尺寸(MM)下载后包含有CAD图纸和说明书,咨询Q197216396或11970985A、B、C相应冲裁件基本尺寸(MM)冲裁件的公差凸模制造偏差(MM),当标注为D或D时,D4,当标注形式为D时,D48以上是落料时凹模尺寸的计算方法,相应的凸模尺寸按凹模尺寸配作,并保证最小间隙ZMIN。故在凸模上只标基本尺寸,不标注偏差,同时在图样技术要求上注明“凸模刃口尺寸按凹模实际尺寸配制,保证双面间隙值为ZMINZMAX”。1)落料凹模工件精度为IT12时,磨损系数X075A落料凹模磨损后尺寸变大,按2式(24)得即AD(AX),其中D按2表24取值D0AD275075037478MM0303图34落料凹模刃口尺寸图下载后包含有CAD图纸和说明书,咨询Q197216396或11970985AD315075021485MM0202AD425075022485MM025025B凹模尺寸磨损变小的尺寸,按参考文献2式(24)得BD(BX)0DB2525075022515MM025025AD110485MM03C凹模尺寸磨损没有变化的尺寸,冲裁件尺寸标注为C时,可按参考文献2式(26)得CDC05DCD16005030036015003MM2凸凹模刃口尺寸计算落料时相应的凸凹模尺寸按凹模尺寸配作,并保证最小间隙ZMIN002MM。则AP274780027476MMAP314850021483MMAP424850022483MMAP2525150022513MMAP560150026013MM下载后包含有CAD图纸和说明书,咨询Q197216396或11970985AP90900035900035MMAP11483225132248310475MM372冲孔凸模刃口尺寸计算设计冲孔凸模时,因孔的尺寸等于凸模刃口尺寸,应先确定凸模刃口尺寸,间隙取在凹模上,考虑到冲裁中模具的磨损,凸模刃口尺寸越磨越小,因此,凸模刃口的基本尺寸应取工件尺寸公差范围内的较大尺寸,再增大凹模刃口尺寸,以保证最小合理间隙。对冲孔7MM采用凸、凹模配作,其凸、模刃口尺寸部分计算如下查参考文献2表210得间隙值ZMIN002,ZMAX005工件精度为IT12,磨损系数075查2表24得凸、凹模制造公差P002MM,D002MM凸模磨损后尺寸变小,则DP704002MM7075005002DDDPZMIN704002706MM38凹模结构设计1)确定凹模孔口的结构形式凹模孔口形式有直刃壁形式和斜刃壁形式。直刃壁凹模特点是刃口强度高,修模后刃口尺寸不变,制造较方便简单,但是在废料或冲件向下推出的模具结构中,废料或冲件会积存在孔口内,凹模胀力大,增加冲裁力和刃壁的磨损,磨损后每次修模量较大。斜刃壁凹模孔内不易积存废料,磨损后修模量较小,刃口强度较低,修模后孔口尺寸会变大。由于设计时采用倒装复合模结构,凹模固定在上模座,不会出现冲件积存在孔口的情况,所以凹模孔口采用直刃壁形式,如图35所示下载后包含有CAD图纸和说明书,咨询Q197216396或119709852)凹模厚度的确定可按下式计算凹模厚度H凹KB15MM式中K修正系数,考虑坯料厚度影响的系数,其值可查2表29B冲裁件最大外形尺寸(MM)查2表29得K015,算的H凹0151051575MM取H凹16MM3)凹模壁厚凹模壁厚即刃口到边缘的距离。凹模壁厚C1520H3040MMC1520162432MM取C32MM4)凹模周边尺寸的确定L凹2CBB宽2CB1式中L凹凹模的长度(MM)B宽凹模的宽度(MM)B冲裁件最大外形尺寸(MM)B1冲裁件最大外宽度尺寸(MM)则L凹2CB232105169MM,取L凹170MM图35凹模尺寸下载后包含有CAD图纸和说明书,咨询Q197216396或11970985B宽2CB123275139MM,取B宽140MM再根据以后模架的标准选择,确定凹模长度尺寸为200MM,凹模宽度尺寸为160MM。39凸模结构设计391凸模的结构设计、长度计算及固定方法凸模的结构总的来说包括两大部分,即凸模的工作部分与安装部分。用凸模固定板将凸模连接固定在模板的正确位置上,其平面尺寸除保证能安装凸模外,还应该能够正确安放定位销和紧固螺钉。凸模和固定板之间采用过渡配合,凸模装入固定板后,端面进行磨平。凸模长度L应根据模具的具体结构确定L凸H1H2H3H式中H1凸模固定板厚度(MM)H2凹模厚度(MM)H3凹模固定板厚度(MM)H附加长度(1MM2MM)凸模固定板厚度H1(0608)H凹(0608)1696MM128MM取H112MM卸料板厚度H2(081)H凹16MM凹模固定板厚度H3(1015)H凹16MML凸H1H2H3H1216161245MM46MM下载后包含有CAD图纸和说明书,咨询Q197216396或11970985取标准45MM按标准HMM,DMM,D113MM,DMM50101000027040002图37冲孔凸模392凸模强度校核一般情况下,凸模的强度是足够的,没有必要作强度校核,但对于特别细长的凸模则必须进行凸模承载能力和抗纵向弯曲能力的校核。图36凸模示意图下载后包含有CAD图纸和说明书,咨询Q197216396或11970985(1)承载能力校核冲裁时,凸模承受的压应力C必须小于凸模材料允许的压应力C,即CCCFAMINC对于圆形凸模,根据2式(222)得,AMINCF/C式中F冲孔力(N)AMIN凸模最小截面积(MM)2C凸模材料的许用压应力(MPA)由前面计算F3810(N)3AMIN38465MM2故CFAMIN9879(MPA)凸模材料选用CR12MOV,查得许用压应力C1016103MPA,取C12103MPA,因CC,所以强度条件符合。(2)抗纵向弯曲能力的校核为了凸模在冲裁时不致纵向弯曲失稳,凸模的自由长度必须受到限制。根据参考文献2式(227)L95D/2F式中L凸模最大自由长度(MM)D凸模的最小直径(MM)下载后包含有CAD图纸和说明书,咨询Q197216396或11970985F冲裁力(N)L957/755MM2380凸模长度为45MM,故凸模的弯曲强度也满足。310凸凹模设计当复合冲裁模中,凸、凹模的内外缘均为刃口。由于设计时选择将凸凹模固定在下模座上,凸凹模孔内会积存废料,积存废料的凸凹模,壁厚最小值可查2表210得,最小壁厚A14MM,分析该工件图,最小壁厚为3MM,完全符合最小壁厚要求。如图所示图38凸凹模311其它零件的设计1垫板的采用与厚度是否采用垫板,视模座所承受的应力是否超过模座材料的许用应力而定,当压应力,则应采用垫板,反之可以不加垫板。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985FA式中F凸模所承受的压力(N)A凸模与上下模板的接触面积(MM)2模板的允许抗压强度(MPA)则FA3810(134)2864MP32查参考文献7表711,90140MPA所以不需要使用垫板。2弹性卸料板弹性卸料装置一般由卸料板、橡胶、卸料螺钉组成。卸料板外形尺寸与凹模外形尺寸一致,卸料板的厚度与制件尺寸和卸料力有关,一般为H卸(081)H凹16MM3橡胶的选用与计算1)橡胶的自由高度根据工件材料厚度为035MM,冲裁时凸模进入凹模深度为1MM,与凸模的总修磨量为46MM,模具开启时推件块高出凸模1MM,因此,总的工作行程为HZT14535MM根据15式742橡胶的自由高度HOHZ/(02503)式中HZ橡胶的工作行程(MM)HO橡胶的自由高度(MM)下载后包含有CAD图纸和说明书,咨询Q197216396或11970985则HOHZ/(02503)535/(02503)1842212MM,取标准HO20MM2)橡胶垫的横截面积A为使橡胶满足压力的要求,则F预APF卸,则AF卸P式中F卸卸料力P橡胶单位压力,与橡胶垫的压缩量、形状及尺寸大小有关查参考文献15表79,P21AF卸P2600211238MM2初选圆柱橡胶4块,则单个橡胶的截面积A0A4332MM,则选2D25MM的圆柱橡胶。胶垫的自由高度05HOD15取D25MM,则HOD08,满足要求。3)橡胶垫的安装高度由16普通橡皮预压量H预(1015)HO(01015)202030MM,取H预2MM,则H装HOH预18MM。4推料件(顶料件或打料杆)采用刚性推件装置,一般装于上模,其推件是靠压力机中滑块内的横梁作用,推件力大且可靠,通常由推杆、推板、推销和推件块组成。推杆的长度应高出压力机滑块模柄孔510MM,取10MM。推件块须高出凹模刃口平面051MM,取1MM。为了使推件力均衡分布,长短一致。推板一般装在上模孔内,其厚度与工件尺寸和推件力有关。5固定零件设计1)模柄下载后包含有CAD图纸和说明书,咨询Q197216396或11970985中、小型冲模一般通过模柄将上模固定在压力机的滑块上。模柄的结构形式很多;主要有旋入式模柄、压入式模柄、凸缘模柄和浮动模柄。据实际情况,采用凸缘模柄,用3个或4个螺钉固定在上模板的窝孔内。多用于较大型模具。查文献13表17,模柄孔径(直径深度/MM)4060,则D40MM,D1122MM,L91MM,L123MM,L24MM,D211MM,D381MM,D49MM,D515MM,H9MM。2)螺钉与销钉螺钉是用于紧固模具的传统零件,主要承受拉应力。一般按经验选用。对于中、小型模具螺钉的尺寸可根据凹模厚度选用。螺钉的数量视被紧固零件的外型尺寸及其受力大小而定,一般采用6个,也可采用4个。螺钉的布置应对称,使紧固的零件受力均衡。冲模上的螺钉常用圆柱内六角螺钉。这种螺钉紧固牢靠,且螺钉埋在凹模内,使模具结构紧凑,外形美观。螺钉拧入最小深度采用钢时与螺纹直径相等;采用铸铁时为螺纹直径的15倍。销钉起定位作用,防止零件之间发生错移,销钉本身承受切应力。销钉一般用两个,多用圆柱销,与零件上的销孔采用过渡配合,其直径与螺钉的直径相同。若零件受到的错移力较大时,可选用较大的销钉。销钉的最小配合长度是销钉直径的2倍。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985上模座和下模座所用的螺钉,查14表97得上模型号M1270MM数量4个下模型号M845MM数量4个圆柱销14表927得上模座D型销1070MM数量2个下模座D型销650MM数量2个4)挡料销定位零件采用挡料销,挡料销的形式较多,它与条料的进料边一端或与条料上搭边相接触,限定条料在送进方向的移动距离,主要起定位的作用。挡料销有固定挡料销和活动挡料销,根据模具的结构,由于卸料板采用的是弹压卸料板,所以挡料销采用活动挡料销,活动挡料销能根据外界条件自由伸缩,比较方便,不用在凹模上钻相应的让位孔。312模架及其零件设计对于生产批量大,要求模具寿命长,便于安装、精度高的冲压模具,都应采用导向装置,常采用的导向装置有导板式、导柱导套式和滚珠导套式。本设计采用导柱导套式。导柱导套的布置方式常见的有后侧布置、中间两侧布置、对角布置和四角布置等几种。采用后侧布置时,送料操作方便,容易实现机械化、自动化生产。根据冲压工序性质工件精度及模具寿命等要求,导柱与导套的配合精度可分为H6/H5或H7/H6两种。对于冲裁模,导柱与导套间隙应小于凸、凹模间隙。凸、凹模间隙小于003MM时,导柱与导套的配合取H6/H5,大于003MM时,取H7/H6。对于硬质合金模或复杂的连续模,应取H6/H5,一般模具取H7/H6。导柱、导套既要耐磨,又要具有足够的韧度,一般选用20号钢经渗碳淬火处理,硬度为HRC5862,渗碳层深度0812MM。根据参考文献11表22430,上模座L/MMB/MMH/MM20016040下模座L/MMB/MMH/MM20016045下载后包含有CAD图纸和说明书,咨询Q197216396或11970985导柱D/MML/MM28170导套D/MML/MMD/MM2810038第四章设计小结在本次学习与设计中,我对模具的设计与制造有了一定的了解,对模具的工作原理也有掌握,尤其是对冲压模的典型结构、凸凹模的固定方式、复合模的结构设计中应注意的问题有了进一步的了解与认识。同时,在设计过程中还查阅了模具制造加工技术相关的资料。本次设计我主要设计的是简单的落料冲孔复合冲裁模。在设计过程中我学到了很多关于倒装复合模的知识,通过对导料、定距、卸料、挡料等机构的设计,使我学到了很多实用的东西。冲压模具有精度高,生产效率高的特点,并且它能够制造范围很广的零件,因而在工业制造中句有非常重要的地位,冲压模具是模具中的主导产品,冲压模具的设计有十分重要的意义。模具具有很多相似的地方,如导向、定位、出料等,因此冲压模具的设计也为其他的设计打下了基础。在这次的设计中,需要查找很多的相关资料,设计重要的目的就是要学会查手册,而在这次的设计中让我跟进一步的熟悉了这项技能。在此过程中也有很多不明白的问题,在老师和同学的指导和帮助下,问题才得以一一解决。模具设计综合了大学所学的各种课程的各方面的知识,如材料力学、工程材料、模具制造工艺等,使我们将所学的知识运用到本次设计中,也在设计学到更多的知识,重温一遍所学的东西。在这次设计中,我的计算机绘图的水平也大有提高。在这次的设计中,我学到了很多东西,这使得我知道不管在以后的学习或是工作中,要在实践中不断的总结分析,遇到问题想办法解决,只有这样才能让自己的能力得到一定的提高,积累一定的经验。我相信这次的设计将对我即将走上工作岗位会有很大的帮助。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985参考文献1万战胜冲压工艺及模具设计中国铁道出版社,199512党根茂骆志斌李集仁模具设计与制造西安西安电子科技大学出版社,199523模具实用技术丛书编委会冲模设计应用实例北京机械工业出版社,199664王同海、孙胜实用冲压技术手册北京机械工业出版社,199665顾圣岩冲压设计资料中国铁道出版社,200076刘湖云冲压工艺及模具设计航空工业出版社,200497肖白白冲压模具设计机械工业出版社,2000108王孝培冲压手册(第二版)机械工业出版社,2000109成虹冲压工艺与模具设计成都电子科技大学出版社,20001110翁其金冷冲压技术北京机械工业出版社,20001111夏巨谌李志刚中国模具设计大典(电子版)12贾俐俐冲压工艺与模具设计北京人民邮电出版社,2008913李奇朱江峰模具设计与制造北京人民邮电出版社,2006114洪家娣李明黄兴元机械设计指导江西江西高校出版社,2006715冲压工艺及模具设计(电子版)下载后包含有CAD图纸和说明书,咨询Q197216396或1197098516冲裁模橡胶卸料装置设计方法(电子版)XXXX学院毕业论文目录1绪论111冲压工艺的特点112冲压工艺的分类22冲压件的结构及技术要求分析321设计题目322模具的结构设计423冲裁工艺分析53结构设计及尺寸计算631排样图设计632冲裁力的计算833推件力和卸料力的计算934压力机公称压力的确定1035冲模压力中心的确定1136冲模闭合高度的计算1337工作零件的设计与计算1438凹模结构设计1739凸模结构设计19310凸凹模设计23311其它零件的设计23312模架及其零件设计274设计小结29参考文献30第一章绪论11冲压工艺的特点冲压是利用冲模在压力机上对金属(或非金属)板料施加压力使其产生分离或塑料变形,从而得到一定形状,并且满足一定使用要求的零件的加工方法。由于通常是在常温(冷态)下进行的,所以又称为冷冲压。又由于它主要用于加工板料零件,所以有时也叫板料冲压。日常生活中人们使用的很多用具是用冲压方法制造的,比如搪瓷面盆,它是用一块圆形金属板料,在压力机上利用模具对板料加压力而冲出来的。1冲压加工的三要素(1)冲床供给变形所需的力。(2)模具冲压所用的用具是各种形式的冲模,冲模对材料塑性变形加以约束,并直接使材料变形所需的零件。(3)原材料所用的原材料多为金属和非金属的板料。2冲压生产特点冲压是一种先进的板料加工方法,与其他加工方法(切削)比较,在技术上、经济上有如下优点。(1)它是无屑加工,被加工的金属在再结晶温度以下产生塑性变形,不产生切屑,变形中金属产生加工硬化。(2)在压力机的简单冲压下,能得到形状复杂的零件,而这些零件用其他的方法是不可能或者很难得到的。(3)制得的零件一般不进一步加工,可直接用来装配,而且有一定的精度,具有互换性。(4)在耗料不大的情况下,能得到强度高、足够刚性而质量轻的零件,由于加工过程中不损坏原材料的表面质量,制得的零件外表光滑美观。(5)生产效率高,冲床一次一般可得一个零件,而冲床一分钟的行程少则几十次,多则几百次、千次以上。同时,毛坯和零件形状规则,便于实现机械化和自动化生产。(6)冲压零件的质量主要靠冲模保证,所以操作简单,便于组织生产。(7)在大量生产的条件下,产品的成本低。冲压工艺存在的不足之处有对于批量较小的制件,模具费用使得成本明显增高,所以一般要有经济批量,同时,模具需要一个生产准备周期;冲压生产会产生噪声和振动,劳动保护不到位时,还存在安全隐患;冲压件的精度取定于模具精度,如零件的精度要求过高,用冷冲压生产就难以达到。总体上看,冲压是一种制件质量较好、生产效率高、成本低,其他加工方法无法替代的加工工艺,在机械、车辆、电机、电器、仪器仪表、农机、轻工、日用品、航空航天、电子、通信、船舶、铁道、兵器等制造业中获得了十分广泛的应用。表11各类产品中冲压加工零件所占比例产品汽车仪器仪表电子电机电器家用电器自行车、手表比例607070708570809080工业发达国家(如美国、日本等)模具工业的产值已超过机床工业,从这些国家钢材品种的构成可看出冷冲压的发展趋势,如表12所示,其中钢带和钢板占全部品种的67,说明冲压加工方法已成为现代工业生产的重要手段和发展方向。表22工业发达国家钢材品种构成钢材品种钢带钢板棒材型材线材管材其他比例501713972212冲压工艺的分类生产中为满足冲压零件形状、尺寸、精度、批量大小、原材料性能的要求,冲压加工方法是多种多样的。但是,概括起来可分为分离工序和成形工序两类。分离工序又可分为落料、冲孔和剪切等,目的是在冲压过程中使冲压件与板料沿一定的轮廓相互分离。成形工序可分为弯曲、拉深、翻孔、翻边、胀形、缩口等,目的是使冲压毛坯在不破坏的条件下发生塑性,并转化成所需制件形状。在实际生产中,为生产批量大时,如果仅以基本工序组成冲压工艺过程,生产率可能很低,不可能满足生产需要。因此,一般采用组合工序,即把两个以上的单独工序组成一道工序,构成所谓的复合、级进、复合级进的组合工序。第二章冲压件的结构及技术要求分析21设计题目零件冲裁复合模设计,工件尺寸如图21所示图21铁心片零件名称铁心片材料硅钢板料厚035MM生产批量大批量精度IT1222模具的结构设计分析该零件的结构,该零件有落料、冲孔两个工序。在一套模具中,若一次完成落料、冲孔、拉深、弯曲等工序中的两个或两个以上工序,这样的模具称为复合模。冲孔落料复合模的基本结构,在模具的一方是落料凹模,中间装着冲孔凸模,另一方面是凸凹模,外形是落料的凸模,内孔是冲孔的凹模。若落料凹模装在上模上,称为倒装复合模,反之,称为顺装复合模。复合模广泛应用于大批量生产,尤其适合于形状复杂,对精度和表面质量要求较高的零件。(1)复合模的特点生产效率高,由于一套模具能完成若干个工序,所以大大地减少了冲压设备的占用,减少了操作人员,减少了周转时间,提高了生产率。提高了冲裁件的质量,在复合模中几道冲压工序是在同一共位上完成的,不用重新定位,可以避免重新定位产生的误差,从而保证了冲压见的位置精度。A对模具制造要求要高,复合模的结构比单工序模复杂,要求模具制造应有较高的精度。早周期相对较长,因此模具制造成本显著增加。B对复杂形状零件,用复合模比用级进模的制造难度低。C通用性差,适用于形状复杂、尺寸不大、精度要求较高零件的大批量生产。(2)选择复合模的原则确定是否采用复合模要考虑以下几个方面A生产批量由于复合模成本较高,小批量生产时易采用单工序模,几个单工序模可能比一套复合模成本低,在大批量生产时适合采用复合模。B冲压零件的精度当冲压件的尺寸或同轴度、对称度等位置精度要求较高时,应该考虑采用复合模;对于形状复杂、重新定位可能产生较大误差的冲压工件,也应采用复合模。C复合工序数量一般复合模工序数量在四道工序以下,否则模具过于复杂,同时模具的强度、刚度、可靠性也随之降低。结合复合模的特点和复合模的选用原则,该工件是大批量生产,形状也比较简单,只有落料、冲孔两个工序,它能依次完成落料、冲孔两个工序,所以决定采用复合模。进一步确定该复合模采用倒装形式,即凸凹模装在下模。倒装式复合模的优点是冲孔废料直接由冲孔凸模从凸凹模内孔推下,无顶件装置,结构简单,操作方便,但如果采用直刃壁凹模洞口,凸凹模内有积存废料,胀力较大,当凸凹模壁厚较小时,可能导致凸凹模胀裂。挡料装置采用活动挡料销,卸料装置采用弹性卸料装置,弹性卸料装置的基本零件是卸料板、弹性元件(选用橡胶)、卸料螺钉等。23冲裁工艺分析冲裁件的工艺性,是指冲裁件对冲压工艺的适应性,即冲裁件的结构、尺寸、形状及公差等技术要求是否符合加工的工艺要求。工艺性是否合理,对冲裁件的质量,模具寿命和生产率有很大的影响。良好的冲裁工艺性应保证材料利用率高,工序数目少,模具结构简单且寿命高,产品质量稳定。一般情况下,对冲裁件工艺性影响最大的是精度要求和几何形状及尺寸。(1)冲裁的工艺分析该零件形状简单,对称,是由圆弧和直线组成。查参考文献3表23,表25可知,冲裁件内外形所能达到的经济精度为IT12IT13,孔中心与边缘距离尺寸公差为05MM,将以上精度与零件简图中所标注的尺寸公差相比较,可以认为该零件的精度要求能够在冲裁加工中得到保证,其他尺寸标注、生产批量等情况,也符合冲裁的工艺要求,故决定采用冲孔落料复合冲裁模进行加工,且一次冲压成形。第三章结构设计及尺寸计算31排样图设计311排样排样是指冲裁件在条料或板料上的布置的方法。工件的合理布置(即材料的经济利用)与零件的形状有密切关系。排样的合理与否不但影响材料的利用率,而且影响模具的寿命与生产率。排样时应考虑下面两个问题1材料利用率力求在相同的材料面积上得到最多的工件,以提高材料的利用率。一个进距的材料利用率K的计算式KNABH100式中K材料利用率N个进距内冲裁件数目B条料宽度(MM)H进距MM2生产批量排样时必须考虑生产批量的大小决定排样方案时应遵循的原则;保证在最低的材料消耗和最高的劳动生产率的条件下得到符合技术要求的零件,同时要考虑方便生产操作、冲模结构简单、寿命长以及车间生产条件和原材料供应情况等,从各方面权衡利弊,以选择出较为合理的排样方案。1)方案一采用直对排根据材料厚度T035MM,查参考文献2表27可得最小搭边值A25MM,工件间搭边值A125MM。查参考文献2表218得条料宽度公差06MM。(1)计算冲压件毛坯面积A601526025105152354798MM22(2)条料宽度B753251506981MM(3)进距H1052525140MM(4)一个进距的材料利用率KNA(BH)1002479898114010069872)方案二采用直排条料宽度B1052A105225110MM进距H7525775MM一个进距的材料利用率KNA(BH)100147981107751005626从材料的利用率和经济效益等方面考虑,选用方案一作为本设计的排样方式。312排样图按零件的不同几何形状,可得出其相适合的排样类型,而根据排样类型又可分为有搭边与无搭边两种。根据零件的形状分析和考虑到冲裁时的工艺合理性与经济合理性,采用有搭边的排样方案比较合理。方案一的排样图,见图31所示图31排样图一方案二排样图见图32所示图32排样图二313搭边排样时工件之间以及工件与条料侧边之间留下的余料叫搭边。搭边虽然是废料,但在工艺上却有很大的作用,搭边的作用是补偿定位误差,保证冲出合格的零件,搭边还可以保证条料有一定的刚度,利于送进。搭边值要合理确定,搭边值过大,材料利用率低;搭边值过小,在冲裁中有可能被拉断,使零件产生毛刺,严重时会拉入凸模与凹模间隙之中,损坏模具刃口。搭边值的大小通常与材料的机械性能、工件的形状和尺寸、材料的厚度以及送料和挡料方式等因素有关。硬材料的搭边值比软材料的搭边值可小一些;工件尺寸大或是有尖突的复杂形状时,搭边值取大些,厚材料的搭边值应取大些;用手工送料,有侧压装置时,搭边值可取小一些。搭边值大小的确定,目前是由经验确定的,实际生产中,考虑材料的利用率,可根据条料的长度作适当的增减。32冲裁力的计算在冲裁过程中,冲裁力是随着凸模进入材料的深度(凸模行程)而变化的。用平刃口模具冲裁时,其落料力F1一般按下式计算F1KLTB式中F1落料力(N)L冲裁周边长度(MM)T材料厚度(MM)B材料抗剪强度(MPA)K系数由于K是考虑到实际生产中,模具间隙值的波动、刃口的磨损、板料力学性能和厚度波动等因素的影响而给出的修正系数,一般取K13为方便计算,也可按下式F1L1TB式中B材料的抗拉强度该工件材料是硅钢片,它的抗剪强度B190MPA,经计算,该工件冲裁周边长度L1752105604253152600MM计算落料力F1KL1TB136000351905187103N冲孔力F2KL2TBL24354396MM则F213439603519038103N33推件力和卸料力的计算冲裁过程中,材料由于弹性变形和摩擦使带孔部分的板料紧在凸模上,而冲落部分的板料紧卡在凹模洞口内,为继续下一步的冲裁工作,必须将在凸模上的板料卸下,将卡在凹模洞口的板料推出,从凸模上卸下紧着的板料叫卸料,所需的力叫卸料力;顺着冲裁方向将卡在凹模洞口内的板料推出叫推件,所需的力叫推件力;有时需将卡在凹模洞口内的板料逆着冲裁方向顶出,这就叫顶件,顶件所需的力叫顶件力。推件力、顶件力和卸料力是从冲床、卸料装置或顶件器获得的,所以,选择设备吨位或设计冲模的卸料装置以及顶件器时,都需要对卸料力、推件力及顶件力进行计算。影响推件力、顶件力和卸料力的因素很多,主要有材料的机械性能、材料厚度、模具间隙、零件的形状和尺寸以及润滑条件等。大间隙冲裁时,由于板料所受拉伸变形大,故冲裁后的弹性回复使落料件比凹模尺寸小,而冲下的孔比凸模尺寸大,因此卸料力、推件力都有显著下降,要准确地计算这些力是困难的,生产中常用以下经验公式进行计算。推件力FTNKTF卸料力FXKXF式中F冲裁力KT、KX推件力和卸料力系数N同时卡在凹模洞口的零件数,NH/T式中H凹模洞口的直刃壁高度查参考文献2表28取凹模刃口直壁高度H4MM,则NHT403511由文献2表25,当T035MM时,KX005,KT0063推件力FTNKTF110063381026310N33卸料力FXKXF0055187102610N采用弹性卸料装置和下出料方式的冲裁模F总F1F2FTFX51871033810326310261060910N33334压力机公称压力的确定压力机公称压力必须大于或等于冲压力。由于确定模具结构为倒装复合模,卸料装置为弹性卸料装置,出料方式是下出料。则计算冲压力为F总F1F2FTFX60910N3因计算出冲压力为60910N,查13表13及以后模柄孔径的标准,选用开3式固定台压力机,所选压力机的基本参数是公称力/KN160滑块行程/MM70滑块行程次数/(次/MIN)120最大封闭高度/MM205封闭高度调节量/MM45喉深/MM160两立柱距离/MM220工作台尺寸/MM前后300,左右450垫板厚度/MM40最大倾斜角/()35模柄孔尺寸/MM直径40,深度60电动机功率/KW1535冲模压力中心的确定冲裁力合力的作用点称为冲模压力中心。为保证冲模正确和平衡地工作,冲模的压力中心必须通过模柄轴线而和压力机滑块的中心线相重合,以免滑块受偏心载荷,从而减少冲模和压力机导轨的不正常磨损,提高模具寿命,避免冲压事故。确定复杂形状冲裁件的压力中心和多凸模模具的压力中心,常用下面几种方法(1)按比例画出冲压件形状(2)选定坐标XOY。(3)将工件冲裁周边分成若干基本线段,求出各段长度,并同时求出各段重心。按比例画出零件行状,选定坐标系XOY,如图所示,因零件左右对称,即XC0,故只需计算YC,将零件冲裁周边分成L1、L2L6基本线段,求出各段长度及各段的重心位置。图33压力中心L1105MMY10MML2150MMY2375MML330MMY375MML4240MMY445MML550MMY515MML64396MMY675MML725MMMY775MMYCL1Y1L2Y2L3Y3L6Y6L7Y7/L1L6L73359MM计算出的压力中心(0,3359)36冲模闭合高度的计算冲模的闭合高度H是指模具在最低的工作位置时,下模座的底面至上模座的顶面的距离。在设计模具时,应与压力机的闭合高度相协调。压力机的闭合高度H是指滑块在下死点时,工作台面至滑块的距离。大多数压力机,其连杆长度可以调节,即压力机的闭合高度可以调整。当连杆调至最短时,压力机闭合高度最大,称为最大闭合高度HMAX,连杆调至最长时,压力机闭合高度最小,称为最小的闭合高度HMIN(HMAXHMINM其中M为连杆的调节量)冲模闭合高度H,一般应满足如下关系HMIN10MMHHMAX5MM无特殊情况,H应取上限值,最好取在HHMINM/3,这是为里避免连杆调节过长,螺纹接触面过小容易被压坏。如果冲模闭合高度小于压力机的最小闭合高度,则可以在压力机工作台面上加垫板。查13附表81,所选压力机最大闭合高度HMAX205MM,最小闭合高度HMIN135MM,计算模具的闭合高度为H188MMHMIN10145MMHHMAX5MM200MM满足要求。37工作零件的设计与计算371凹模及凸凹模刃口尺寸计算根据冲裁件结构的不同,刃口尺寸的计算方法如下(1)落料落料时应以凹模为基准件来配作凸模。凹模磨损后刃口尺寸有变大,变小,不变三种情况,故凹模刃口尺寸也应分三种情况进行计算第一类凹模磨损后变大的尺寸,按一般落料凹模尺寸公式计算,即AD(AX)D0第二类当凹模磨损后变小的尺寸,按一般冲孔凸模尺寸公式计算即BD(BX)0第三类当凹模磨损后没有变化的尺寸,可分为三种情况1)冲裁件尺寸标注为C时CD(C05)D2)冲裁件尺寸标注为C时CD(C05)D3)冲裁件尺寸标注为C时CDCD各式中各符号的意义AD、BD、CD凹模尺寸(MM)A、B、C相应冲裁件基本尺寸(MM)冲裁件的公差凸模制造偏差(MM),当标注为D或D时,D4,当标注形式为D时,D48以上是落料时凹模尺寸的计算方法,相应的凸模尺寸按凹模尺寸配作,并保证最小间隙ZMIN。故在凸模上只标基本尺寸,不标注偏差,同时在图样技术要求上注明“凸模刃口尺寸按凹模实际尺寸配制,保证双面间隙值为ZMINZMAX”。1)落料凹模工件精度为IT12时,磨损系数X075A落料凹模磨损后尺寸变大,按2式(24)得即AD(AX),其中D按2表24取值D0AD275075037478MM0303图34落料凹模刃口尺寸图AD315075021485MM0202AD425075022485MM025025B凹模尺寸磨损变小的尺寸,按参考文献2式(24)得BD(BX)0DB2525075022515MM025025AD110485MM03C凹模尺寸磨损没有变化的尺寸,冲裁件尺寸标注为C时,可按参考文献2式(26)得CDC05DCD16005030036015003MM2凸凹模刃口尺寸计算落料时相应的凸凹模尺寸按凹模尺寸配作,并保证最小间隙ZMIN002MM。则AP274780027476MMAP314850021483MMAP424850022483MMAP2525150022513MMAP560150026013MMAP90900035900035MMAP11483225132248310475MM372冲孔凸模刃口尺寸计算设计冲孔凸模时,因孔的尺寸等于凸模刃口尺寸,应先确定凸模刃口尺寸,间隙取在凹模上,考虑到冲裁中模具的磨损,凸模刃口尺寸越磨越小,因此,凸模刃口的基本尺寸应取工件尺寸公差范围内的较大尺寸,再增大凹模刃口尺寸,以保证最小合理间隙。对冲孔7MM采用凸、凹模配作,其凸、模刃口尺寸部分计算如下查参考文献2表210得间隙值ZMIN002,ZMAX005工件精度为IT12,磨损系数075查2表24得凸、凹模制造公差P002MM,D002MM凸模磨损后尺寸变小,则DP704002MM7075005002DDDPZMIN704002706MM38凹模结构设计1)确定凹模孔口的结构形式凹模孔口形式有直刃壁形式和斜刃壁形式。直刃壁凹模特点是刃口强度高,修模后刃口尺寸不变,制造较方便简单,但是在废料或冲件向下推出的模具结构中,废料或冲件会积存在孔口内,凹模胀力大,增加冲裁力和刃壁的磨损,磨损后每次修模量较大。斜刃壁凹模孔内不易积存废料,磨损后修模量较小,刃口强度较低,修模后孔口尺寸会变大。由于设计时采用倒装复合模结构,凹模固定在上模座,不会出现冲件积存在孔口的情况,所以凹模孔口采用直刃壁形式,如图35所示2)凹模厚度的确定可按下式计算凹模厚度H凹KB15MM式中K修正系数,考虑坯料厚度影响的系数,其值可查2表29B冲裁件最大外形尺寸(MM)查2表29得K015,算的H凹0151051575MM取H凹16MM3)凹模壁厚凹模壁厚即刃口到边缘的距离。凹模壁厚C1520H3040MMC1520162432MM取C32MM4)凹模周边尺寸的确定L凹2CBB宽2CB1式中L凹凹模的长度(MM)B宽凹模的宽度(MM)B冲裁件最大外形尺寸(MM)B1冲裁件最大外宽度尺寸(MM)则L凹2CB232105169MM,取L凹170MM图35凹模尺寸B宽2CB123275139MM,取B宽140MM再根据以后模架的标准选择,确定凹模长度尺寸为200MM,凹模宽度尺寸为160MM。39凸模结构设计391凸模的结构设计、长度计算及固定方法凸模的结构总的来说包括两大部分,即凸模的工作部分与安装部分。用凸模固定板将凸模连接固定在模板的正确位置上,其平面尺寸除保证能安装凸模外,还应该能够正确安放定位销和紧固螺钉。凸模和固定板之间采用过渡配合,凸模装入固定板后,端面进行磨平。凸模长度L应根据模具的具体结构确定L凸H1H2H3H式中H1凸模固定板厚度(MM)H2凹模厚度(MM)H3凹模固定板厚度(MM)H附加长度(1MM2MM)凸模固定板厚度H1(0608)H凹(0608)1696MM128MM取H112MM卸料板厚度H2(081)H凹16MM凹模固定板厚度H3(1015)H凹16MML凸H1H2H3H1216161245MM46MM取标准45MM按标准HMM,DMM,D113MM,DMM50101000027040002图37冲孔凸模392凸模强度校核一般情况下,凸模的强度是足够的,没有必要作强度校核,但对于特别细长的凸模则必须进行凸模承载能力和抗纵向弯曲能力的校核。图36凸模示意图(1)承载能力校核冲裁时,凸模承受的压应力C必须小于凸模材料允许的压应力C,即CCCFAMINC对于圆形凸模,根据2式(222)得,AMINCF/C式中F冲孔力(N)AMIN凸模最小截面积(MM)2C凸模材料的许用压应力(MPA)由前面计算F3810(N)3AMIN38465MM2故CFAMIN9879(MPA)凸模材料选用CR12MOV,查得许用压应力C1016103MPA,取C12103MPA,因CC,所以强度条件符合。(2)抗纵向弯曲能力的校核为了凸模在冲裁时不致纵向弯曲失稳,凸模的自由长度必须受到限制。根据参考文献2式(227)L95D/2F式中L凸模最大自由长度(MM)D凸模的最小直径(MM)F冲裁力(N)L957/755MM2380凸模长度为45MM,故凸模的弯曲强度也满足。310凸凹模设计当复合冲裁模中,凸、凹模的内外缘均为刃口。由于设计时选择将凸凹模固定在下模座上,凸凹模孔内会积存废料,积存废料的凸凹模,壁厚最小值可查2表210得,最小壁厚A14MM,分析该工件图,最小壁厚为3MM,完全符合最小壁厚要求。如图所示图38凸凹模311其它零件的设计1垫板的采用与厚度是否采用垫板,视模座所承受的应力是否超过模座材料的许用应力而定,当压应力,则应采用垫板,反之可以不加垫板。FA式中F凸模所承受的压力(N)A凸模与上下模板的接触面积(MM)2模板的允许抗压强度(MPA)则FA3810(134)2864MP32查参考文献7表711,90140MPA所以不需要使用垫板。2弹性卸料板弹性卸料装置一般由卸料板、橡胶、卸料螺钉组成。卸料板外形尺寸与凹模外形尺寸一致,卸料板的厚度与制件尺寸和卸料力有关,一般为H卸(081)H凹16MM3橡胶的选用与计算1)橡胶的自由高度根据工件材料厚度为035MM,冲裁时凸模进入凹模深度为1MM,与凸模的总修磨量为46MM,模具开启时推件块高出凸模1MM,因此,总的工作行程为HZT14535MM根据15式742橡胶的自由高度HOHZ/(02503)式中HZ橡胶的工作行程(MM)HO橡胶的自由高度(MM)则HOHZ/(02503)535/(02503)1842212MM,取标准HO20MM2)橡胶垫的横截面积A为使橡胶满足压力的要求,则F预APF卸,则AF卸P式中F卸卸料力P橡胶单位压力,与橡胶垫的压缩量、形状及尺寸大小有关查参考文献15表79,P21AF卸P2600211238MM2初选圆柱橡胶4块,则单个橡胶的截面积A0A4332MM,则选2D25MM的圆柱橡胶。胶垫的自由高度05HOD15取D25MM,则HOD08,满足要求。3)橡胶垫的安装

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号