0 平切口连杆加工工艺和工装夹具设计【精铣大头孔两端面】.doc

平切口连杆加工工艺和工装夹具设计【精铣大头孔两端面】(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共29页)

编号:10085097

类型:共享资源

大小:3.83MB

格式:ZIP

上传时间:2018-05-10

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

切口

连杆

加工

工艺

以及

工装

夹具

设计

大头

两端

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

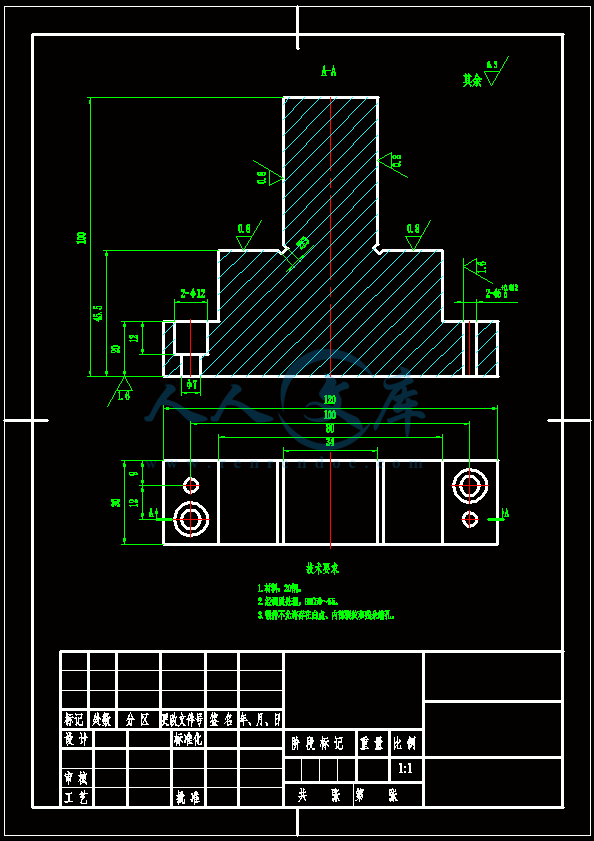

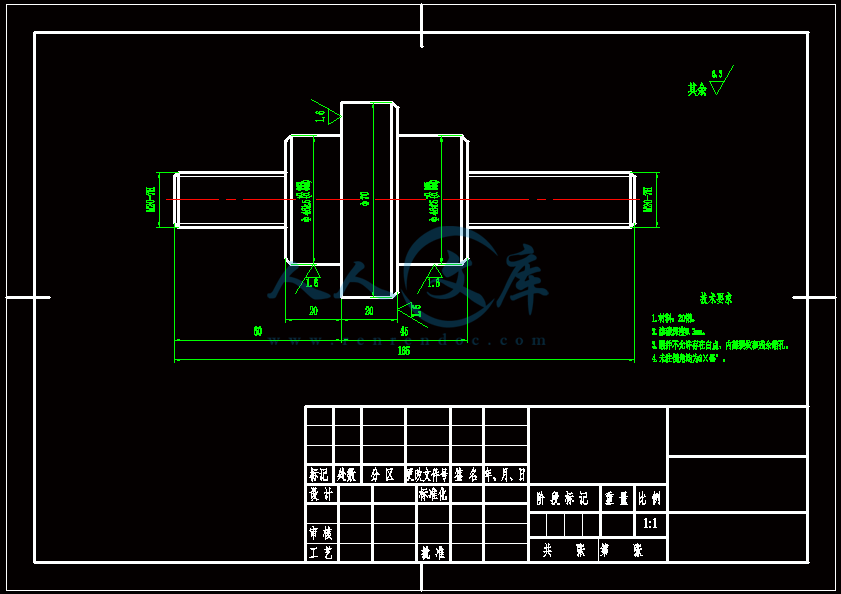

下载后包含有CAD图纸和说明书,咨询Q197216396或119709851目录目录1绪论31连杆加工工艺411连杆的结构特点412连杆的主要技术要求4121大、小头孔的尺寸精度、形状精度5122大、小头孔轴心线在两个互相垂直方向的平行度5123大、小头孔中心距5124连杆大头孔两端面对大头孔中心线的垂直度5125大、小头孔两端面的技术要求6126215螺栓孔的技术要求6127有关215螺栓孔两端面的技术要求613连杆的材料和毛坯614连杆的机械加工工艺过程815连杆的机械加工工艺过程分析9151工艺过程的安排9152定位基准的选择10153确定合理的夹紧方法10154连杆两端面的加工11155连杆大、小头孔的加工11156连杆215螺栓孔的加工1116确定各工序的加工余量、计算工序尺寸及公差1117工时定额的计算13171粗铣连杆大小头上端面13172粗铣连杆大小头下端面14173粗镗、半精镗70H7孔、46H7孔14174精铣连杆大头70H7孔两端面15175、粗铣、精铣215螺栓孔两端面16176铣宽60两侧面17177铣宽64两侧面17178钻、扩、铰215H8螺栓孔并倒角C1、C1518179钻27孔191710钻25孔(头部10,角度90)191711精镗70H7孔、46H7孔201712半精镗、精镗40H7铜套孔2018连杆的检验21181观察外表缺陷及目测表面粗糙度21182连杆大头孔圆柱度的检验21183连杆体、连杆上盖对大头孔中心线的对称度的检验21184连杆大小头孔平行度的检验22下载后包含有CAD图纸和说明书,咨询Q197216396或1197098522夹具设计2321问题的指出2322夹具设计231定位基准的选择232夹紧方案233夹具体设计234切削力及夹紧力的计算235定位误差分析24结论25致谢26参考文献27下载后包含有CAD图纸和说明书,咨询Q197216396或119709853绪论制造业是国家或者地区经济发展的重要支柱,其发展水平标志着该国家或地区经济势力、科技水平、生活水平和国防势力。国际市场的竞争归根到底是各国制造生产能力的竞争。机械制造业是制造业的核心,是制造机械产品的工业部门,也是为国民经济各部门提供装备的部门。机械制造也的生产能力和发展水平标志着一个国家或地区国民经济现代化的程度。而机械制造业的生产能力主要取决于机械制造装备的先进程度。装备制造业是国家国家综合制造能力的集中体现。重大装备研制能力是衡量一个国家工业化水平和综合国力的重要标准。作为新世纪的大学生,有义务为自己国家社会建设尽一份力,为制造业的发展贡献一份力量,我们要以高度的责任感和使命感,克服发展中存在的问题,推动东北老工业基地的振兴毕业设计是对我们四年学习和知识的融汇、运用和贯通,是迅速提高我们实践经验的一条重要途径。在实践中教导我们发现问题,以及怎样分析问题并最终解决问题。让我们的综合能力有所提高,扎实巩固专业基础知识。毕业设计是对学生进行工程师基本训练的重要环节。通过毕业设计我们能巩固,熟悉并综合运用所学知识;培养理论联系实际的学风;掌握零件机械加工工艺规程编制,专用工艺装备及组合机床的基本技能;学会查阅,运用各种技术资料,手册。初步掌握对专业范围的生产技术问题进行分析综合研究的能力;使学生受到比较全面的训练就个人而言,我希望通过这次毕业设计一方面能进一步培养我独立思考的能力,另一方面能提高我与同学们互助协作的能力,为以后工作打下良好基础,为伟大祖国建设贡献我的力量。由于本人能力有限,经验不足,设计过程中有不足之处,希望各位老师给予指教。下载后包含有CAD图纸和说明书,咨询Q197216396或119709854下载后包含有CAD图纸和说明书,咨询Q197216396或1197098551连杆加工工艺11连杆的结构特点连杆是汽车发动机中的主要传动部件之一,它在柴油机中,把作用于活塞顶面的膨胀的压力传递给曲轴,又受曲轴的驱动而带动活塞压缩气缸中的气体。连杆在工作中承受着急剧变化的动载荷。为了减少磨损和便于维修,连杆的大头孔内装有薄壁金属轴瓦。轴瓦有钢质的底,底的内表面浇有一层耐磨巴氏合金轴瓦金属。连杆小头用活塞销与活塞连接。小头孔内压入青铜衬套,以减少小头孔与活塞销的磨损,同时便于在磨损后进行修理和更换。在柴油机工作过程中,连杆受膨胀气体交变压力的作用和惯性力的作用,连杆除应具有足够的强度和刚度外,还应尽量减小连杆自身的质量,以减小惯性力的作用。连杆杆身一般都采用从大头到小头逐步变小的工字型截面形状。为了保证柴油机运转均衡,同一柴油机中各连杆的质量不能相差太大,因此,在连杆部件的大、下载后包含有CAD图纸和说明书,咨询Q197216396或119709856小头两端设置了去不平衡质量的凸块,以便在称量后切除不平衡质量。连杆大、小头两端对称分布在连杆中截面的两侧。考虑到装夹、安放、搬运等要求,连杆大、小头的厚度相等基本尺寸相同。在连杆小头的顶端设有油孔或油槽,柴油机工作时,依靠曲轴的高速转动,把气缸体下部的润滑油飞溅到小头顶端的油孔内,以润滑连杆小头衬套与活塞销之间的摆动运动副。连杆的作用是把活塞和曲轴联接起来,使活塞的往复直线运动变为曲柄的回转运动,以输出动力。因此,连杆的加工精度将直接影响柴油机的性能,而工艺的选择又是直接影响精度的主要因素。反映连杆精度的参数主要有5个(1)连杆大端中心面和小端中心面相对连杆杆身中心面的对称度;(2)连杆大、小头孔中心距尺寸精度;(3)连杆大、小头孔平行度;(4)连杆大、小头孔尺寸精度、形状精度;(5)连杆大头215孔与215孔端面的垂直度。12连杆的主要技术要求连杆上需进行机械加工的主要表面为大、小头孔及其两端面,连杆大头215孔和215孔端面等。连杆零件图的主要技术要求(图121)如下。图121连杆零件图121大、小头孔的尺寸精度、形状精度为了使大头孔与轴瓦及曲轴、小头孔与活塞销能密切配合,减少冲击的不良影下载后包含有CAD图纸和说明书,咨询Q197216396或119709857响和便于传热。大头孔公差等级为IT7,表面粗糙度RA16M;小头孔公差等级为IT7,表面粗糙度RA32M。122大、小头孔轴心线在两个互相垂直方向的平行度两孔轴心线在连杆轴线方向的平行度误差会使活塞在汽缸中倾斜,从而造成汽缸壁磨损不均匀,同时使曲轴的连杆轴颈产生边缘磨损,所以两孔轴心线在连杆轴线方向的平行度公差较小;而两孔轴心线在垂直于连杆轴线方向的平行度误差对不均匀磨损影响较小,因而其公差值较大。两孔轴心线在连杆的轴线方向的平行度在100MM长度上公差为0015MM;在垂直与连杆轴心线方向的平行度在100MM长度上公差为006MM。123大、小头孔中心距大小头孔的中心距影响到汽缸的压缩比,即影响到发动机的效率,所以规定了比较高的要求2751MM。124连杆大头孔两端面对大头孔中心线的垂直度连杆大头孔两端面对大头孔中心线的垂直度,影响到轴瓦的安装和磨损,甚至引起烧伤;所以对它也提出了一定的要求规定其垂直度公差等级应不低于IT9(大头孔两端面对大头孔的轴心线的垂直度在100MM长度上公差为006MM)。125大、小头孔两端面的技术要求连杆大、小头孔两端面间距离的基本尺寸相同,但从技术要求是不同的,大头两端面的尺寸公差等级为IT9,表面粗糙度RA32M,小头两端面的尺寸公差等级为IT10,表面粗糙度RA125M。这是因为连杆大头两端面与曲轴连杆轴颈两轴肩端面间有配合要求,而连杆小头两端面与活塞销孔座内档之间没有配合要求。连杆大头端面间距离尺寸的公差带正好落在连杆小头端面间距离尺寸的公差带中,这给连杆的加工带来许多方便。126215螺栓孔的技术要求在前面已经说过,连杆在工作过程中受到急剧的动载荷的作用。这一动载荷又传递到连杆的两个螺栓及螺母上。因此除了对螺栓及螺母要提出高的技术要求外,对于安装这两个动力螺栓孔及端面也提出了一定的要求。规定螺栓孔按IT8级公差等级和表面粗糙度RA32M加工。127有关215螺栓孔两端面的技术要求在连杆受动载荷时,215螺栓孔两端面的歪斜使连杆沿着端面产生相对错位,下载后包含有CAD图纸和说明书,咨询Q197216396或119709858影响到曲轴的连杆轴颈和轴瓦结合不良,从而产生不均匀磨损。结合面的平行度将影响到连杆贴合的紧密程度,因而也影响到螺栓的受力情况和曲轴、轴瓦的磨损。对于本连杆,要求215螺栓孔两端面的垂直度的公差为0015MM。13连杆的材料和毛坯连杆在工作中承受多向交变载荷的作用,要求具有很高的强度。因此,连杆材料一般采用高强度碳钢和合金钢;如CR12、45钢、55钢、40CRMNB等。近年来也有采用球墨铸铁的,粉末冶金零件的尺寸精度高,材料损耗少,成本低。随着粉末冶金锻造工艺的出现和应用,使粉末冶金件的密度和强度大为提高。因此,采用粉末冶金的办法制造连杆是一个很有发展前途的制造方法。连杆毛坯制造方法的选择,主要根据生产类型、材料的工艺性(可塑性,可锻性)及零件对材料的组织性能要求,零件的形状及其外形尺寸,毛坯车间现有生产条件及采用先进的毛坯制造方法的可能性来确定毛坯的制造方法。根据生产纲领为大量生产,连杆多用模锻制造毛坯,由于锻造的连杆毛坯具有材料损耗少、锻造工时少、模具少等优点,故用得越来越多,成为连杆毛坯的一种主要形式。总之,毛坯的种类和制造方法的选择应使零件总的生产成本降低,性能提高。目前我国有些生产连杆的工厂,采用了连杆辊锻工艺。图(131)为连杆辊锻示意图毛坯加热后,通过上锻辊模具2和下锻辊模具4的型槽,毛坏产生塑性变形,从而得到所需要的形状。用辊锻法生产的连杆锻件,在表面质量、内部金属组织、金属纤维方向以及机械强度等方面都可达到模锻水平,并且设备简单,劳动条件好,生产率较高,便于实现机械化、自动化,适于在大批大量生产中应用。辊锻需经多次逐渐成形。下载后包含有CAD图纸和说明书,咨询Q197216396或119709859图13、图14给出了连杆的锻造工艺过程,将棒料在炉中加热至11401200C0,先在辊锻机上通过四个型槽进行辊锻制坯见图13,然后在锻压机上进行预锻和终锻,再在压床上冲连杆大头孔并切除飞边见图14。锻好后的连杆毛坯需经调质处理,使之得到细致均匀的回火索氏体组织,以改善性能,减少毛坯内应力。为了提高毛坯精度,连杆的毛坯尚需进行热校正。连杆必须经过外观缺陷、内部探伤、毛坯尺寸及质量等的全面检查,方能进入机械加工生产线。图131连杆辊锻示意图下载后包含有CAD图纸和说明书,咨询Q197216396或119709851014连杆的机械加工工艺过程由上述技术条件的分析可知,连杆的尺寸精度、形状精度以及位置精度的要求都很高,但是连杆的刚性比较差,容易产生变形,这就给连杆的机械加工带来了很多困难,必须充分的重视。连杆机械加工工艺过程如下表11所示表11连杆机械加工工艺过程工序工序名称工序内容工艺装备01备料锻造02热处理调质RC222803铣粗铣连杆大小头上端面立式铣床04铣粗铣连杆大小头下端面立式铣床05镗粗镗、半精镗70H7孔、46H7孔坐标镗床06铣精铣连杆大头70H7孔两端面卧式铣床07铣粗铣、精铣15螺栓孔两端面卧式铣床08铣铣宽60两侧面卧式铣床09铣铣宽64两侧面卧式铣床10钻钻、扩、铰215H8螺栓孔并倒角C1、C15立式钻床11钻钻27孔摇臂钻床12钻钻25孔(头部10,角度90)摇臂钻床13镗精镗大小头孔至尺寸并倒角坐标镗床14称重称量不平衡质量弹簧称15钳工按规定值去重量16压铜套小头压入铜套并挤压铜套孔17镗半精镗、精镗小头轴套孔坐标镗床18质检检验至图纸要求19探伤无损探伤及检验硬度20入库入库连杆的主要加工表面为大、小头孔和两端面,较重要的加工表面为大头孔定位面,次要加工表面为小头孔、215螺栓孔及其两端面及大头两侧面等。连杆的机下载后包含有CAD图纸和说明书,咨询Q197216396或1197098511械加工路线是围绕着主要表面的加工来安排的。连杆的加工路线可分为三个阶段第一阶段的加工主要是为其后续加工准备精基准(端面、小头孔和大头外侧面);第二阶段主要是加工除精基准以外的其它表面,包括大头孔的粗加工,以及轴瓦锁口槽的加工等;第三阶段则主要是最终保证连杆各项技术要求的加工,包括连杆端面的精加工及大、小头孔的精加工。15连杆的机械加工工艺过程分析151工艺过程的安排在连杆加工中有两个主要因素影响加工精度(1)连杆本身的刚度比较低,在外力(切削力、夹紧力)的作用下容易变形。(2)连杆是模锻件,孔的加工余量大,切削时将产生较大的残余内应力,并引起内应力重新分布。因此,在安排工艺进程时,就要把各主要表面的粗、精加工工序分开,即把粗加工安排在前,精加工安排在后面。这是由于粗加工工序的切削余量大,因此切削力、夹紧力必然大,加工后容易产生变形。粗、精加工分开后,粗加工产生的变形可以在精加工中修正。这样逐步减少加工余量,切削力及内应力的作用,逐步修正加工后的变形,就能最后达到零件的技术条件。各主要表面的工序安排如下(1)两端面粗铣、精铣(2)小头孔粗镗、半精镗、精镗(3)大头孔粗镗、半精镗、精镗一些次要表面的加工,则视需要和可能安排在工艺过程的中间或后面。152定位基准的选择在连杆机械加工工艺过程中,大部分工序选用连杆的一个指定的端面和小头孔作为主要基面,并用大头处指定一侧的外表面作为另一基面。这是由于端面的面积大,定位比较稳定,用小头孔定位可直接控制大、小头孔的中心距。这样就使各工序中的定位基准统一起来,减少了定位误差。具体的办法是,在安装工件时,注意将成套编号标记的一面不与夹具的定位元件接触(在设计夹具时亦作相应的考虑)。在精镗小头孔时,也用小头孔作为基面,这时将定位销做成活动的称“假销”。当连杆用小头孔定位夹紧后,再从小头孔中抽出假销进行加工。为了不断改善基面的精度,基面的加工与主要表面的加工要适当配合即在粗下载后包含有CAD图纸和说明书,咨询Q197216396或1197098512加工大、小头孔前,先加工端面,在精镗大、小头孔前,先加工端面。由于用小头孔和大头孔外侧面作基面,所以这些表面的加工安排得比较早。在小头孔作为定位基面前的加工工序是粗镗、半精镗和精镗,这些工序对于精镗后的孔与端面的垂直度不易保证,有时会影响到后续工序的加工精度。在第一道工序中,工件的各个表面都是毛坯表面,定位和夹紧的条件都较差,而加工余量和切削力都较大,如果再遇上工件本身的刚性差,则对加工精度会有很大影响。因此,第一道工序的定位和夹紧方法的选择,对于整个工艺过程的加工精度常有深远的影响。连杆的加工就是如此,在连杆加工工艺路线中,在精加工主要表面开始前,先铣两个端面。因此,粗铣就是关键工序。在粗铣中工件如何定位呢一个方法是以毛坯端面定位,在侧面和端部夹紧,铣一个端面后,翻身以铣好的面定位,铣另一个毛坯面。但是由于毛坯面不平整,连杆的刚性差,定位夹紧时工件可能变形,铣后,端面似乎平整了,一放松,工件又恢复变形,影响后续工序的定位精度。另一方面是以连杆的大头外形及连杆身的对称面定位。这种定位方法使工件在夹紧时的变形较小,同时可以铣工件的端面,使一部分切削力互相抵消,易于得到平面度较好的平面。同时,由于是以对称面定位,毛坯在加工后的外形偏差也比较小。153确定合理的夹紧方法既然连杆是一个刚性比较差的工件,就应该十分注意夹紧力的大小,作用力的方向及着力点的选择,避免因受夹紧力的作用而产生变形,以影响加工精度。在加工连杆的夹具中,可以看出设计人员注意了夹紧力的作用方向和着力点的选择。在铣两端面的夹具中,夹紧力的方向与端面平行,在夹紧力的作用方向上,大头端部与小头端部的刚性高,变形小,既使有一些变形,亦产生在平行于端面的方向上,很少或不会影响端面的平面度。夹紧力通过工件直接作用在定位元件上,可避免工件产生弯曲或扭转变形。154连杆两端面的加工采用粗铣、半精铣、精铣三道工序,并将工序安排在加工大、小头孔之前,以便改善基面的平面度,提高孔的加工精度。155连杆大、小头孔的加工连杆大、小头孔的加工是连杆机械加工的重要工序,它的加工精度对连杆质量有较大的影响。下载后包含有CAD图纸和说明书,咨询Q197216396或1197098513小头孔是定位基面,在用作定位基面之前,它经过了粗镗、半精镗、精镗三道工序。镗时以小头孔外形定位,这样可以保证加工后的孔与外圆的同轴度误差较小。小头孔在粗镗、半精镗、精镗后,达到IT7级公差等级,然后压入衬套,再以衬套内孔定位粗镗、半精镗、精镗大头孔。由于衬套的内孔与外圆存在同轴度误差,这种定位方法有可能使精镗后的衬套孔与大头孔的中心距超差。大头孔经过粗镗、半精镗、精镗达到IT7级公差等级。表面粗糙度RA为16M。156连杆215螺栓孔的加工连杆的螺栓孔经过钻、扩、铰工序。加工时以大头端面、小头孔及大头一侧面定位。为了使两螺栓孔在两个互相垂直方向平行度保持在公差范围内,在扩和铰两个工步中用上下双导向套导向。从而达到所需要的技术要求。粗铣螺栓孔端面采用工件翻身的方法,这样铣夹具没有活动部分,能保证承受较大的铣削力。精铣时,为了保证螺栓孔的两个端面与连杆大头端面垂直,使用两工位夹具。连杆在夹具的工位上铣完一个螺栓孔的两端面后,夹具上的定位板带着工件旋转1800,铣另一个螺栓孔的两端面。这样,螺栓孔两端面与大头孔端面的垂直度就由夹具保证。16确定各工序的加工余量、计算工序尺寸及公差用查表法确定机械加工余量根据机械制造工艺设计简明手册表2225(已知工件重2850085范围内)1、连杆大头两端面的加工余量查机械制造工艺设计简明手册表2225得锻件的单边加工余量Z22MM,锻件尺寸公差为CT7级,表面粗糙度RA为32,加工余量为MAE级。根据机械制造工艺设计简明手册表148,两步铣削即粗铣精铣方可满足其精度要求。粗铣单边余量Z20MM精铣单边余量Z02MM2连杆小头两端面的加工余量查机械制造工艺设计简明手册表2225得锻件的单边加工余量Z20MM,下载后包含有CAD图纸和说明书,咨询Q197216396或1197098514锻件尺寸公差为CT9级,表面粗糙度RA为125,加工余量为MAE级。根据机械制造工艺设计简明手册表148,一步铣削即可满足其精度要求。3连杆大头70H7孔的加工余量查机械制造工艺设计简明手册表2225得锻件的单边加工余量Z20MM,锻件尺寸公差为CT7级,表面粗糙度RA为16,加工余量为MAE级。根据机械制造工艺设计简明手册表148,三步镗削即粗镗半精镗精镗方可满足其精度要求。4连杆小头46H7孔的加工余量查机械制造工艺设计简明手册表2225得锻件的单边加工余量Z20MM,锻件尺寸公差为CT7级,表面粗糙度RA为16,加工余量为MAE级。根据机械制造工艺设计简明手册表147,三步镗削即粗镗半精镗精镗方可满足其精度要求。粗镗单边余量Z15MM半精镗单边余量Z04MM精镗单边余量Z01MM5215螺栓孔两端面的加工余量查机械制造工艺设计简明手册表2225得锻件的单边加工余量Z22MM,锻件尺寸公差为CT7级,表面粗糙度RA为32,加工余量为MAE级。根据机械制造工艺设计简明手册表148,二步铣削即粗铣精铣方可满足其精度要求。粗铣单边余量Z20MM精铣单边余量Z02MM6215螺栓孔两端面的加工余量因孔的尺寸比较小,故采用实心锻造,孔的表面粗糙度分别为RA63、RA32,根据机械制造工艺设计简明手册表147,三步加工即钻扩铰方可满足其精度要求。钻孔14扩孔148铰孔15H87宽60两侧面的加工余量下载后包含有CAD图纸和说明书,咨询Q197216396或1197098515查机械制造工艺设计简明手册表2225得锻件的单边加工余量Z20MM,锻件尺寸公差为CT9级,表面粗糙度RA为125,加工余量为MAE级。根据机械制造工艺设计简明手册表148,一步铣削即可满足其精度要求。8宽64两侧面的加工余量查机械制造工艺设计简明手册表2225得锻件的单边加工余量Z20MM,锻件尺寸公差为CT9级,表面粗糙度RA为125,加工余量为MAE级。根据机械制造工艺设计简明手册表148,一步铣削即可满足其精度要求。927孔的加工余量因孔的尺寸比较小,故采用实心锻造,孔的表面粗糙度没有特别要求,一步钻削即可满足其精度要求。1025孔(头部10,角度90)的加工余量0因孔的尺寸比较小,故采用实心锻造,孔的表面粗糙度没有特别要求,一步钻削即可满足其精度要求。11其他不加工表面,锻造即可满足其精度要求。17工时定额的计算171粗铣连杆大小头上端面选用X52K立式铣床根据机械制造工艺设计手册表2481选取数据铣刀直径D100MM切削速度VF200M/MIN切削宽度AE85MM铣刀齿数Z6切削深度AP20MM则主轴转速N1000V/D637R/MIN根据表3131按机床选取N600/MIN则实际切削速度VDN/10001884M/MIN铣削工时为按表2510L10MML115372MML23MMEEAD基本时间TJL/FMZ1037232/60001860064MIN768S按表2546辅助时间TA0476831S172粗铣连杆大小头下端面选用X52K立式铣床根据机械制造工艺设计手册表2481选取数据下载后包含有CAD图纸和说明书,咨询Q197216396或1197098516铣刀直径D100MM切削速度VF200M/MIN切削宽度AE85MM铣刀齿数Z6切削深度AP20MM则主轴转速N1000V/D637R/MIN根据表3131按机床选取N600/MIN则实际切削速度VDN/10001884M/MIN铣削工时为按表2510L10MML115372MML23MMEEAD基本时间TJL/FMZ1037232/60001860064MIN768S按表2546辅助时间TA04768310S173粗镗、半精镗70H7孔、46H7孔1粗镗66孔至69选用坐标镗床根据机械制造工艺设计手册表2466选取数据镗刀直径D69MM切削速度V12M/MIN进给量F02MM/R切削深度AP15MM根据表3139按机床选取N1000R/MIN镗削工时为按表253L40MML115MML25MM基本时间TJLI/FN40155/0210000233MIN1395S按表2546辅助时间TA041395S558S2半精镗69孔至698选用坐标镗床根据机械制造工艺设计手册表2466选取数据镗刀直径D698MM切削速度V12M/MIN进给量F02MM/R切削深度AP04MM根据表3139按机床选取N1000R/MIN镗削工时为按表253L40MML104MML25MM基本时间TJLI/FN40045/02010000227MIN1362S按表2546辅助时间TA041362S545S下载后包含有CAD图纸和说明书,咨询Q197216396或11970985173粗镗42孔至45选用坐标镗床根据机械制造工艺设计手册表2466选取数据镗刀直径D45MM切削速度V12M/MIN进给量F02MM/R切削深度AP15MM根据表3139按机床选取N1000R/MIN镗削工时为按表253L40MML115MML25MM基本时间TJLI/FN40155/0210000233MIN1395S按表2546辅助时间TA041395S558S4半精镗45孔至458选用坐标镗床根据机械制造工艺设计手册表2466选取数据镗刀直径D458MM切削速度V12M/MIN进给量F02MM/R切削深度AP04MM根据表3139按机床选取N1000R/MIN镗削工时为按表253L40MML104MML25MM基本时间TJLI/FN40045/02010000227MIN1362S按表2546辅助时间TA041362S545S174精铣连杆大头70H7孔两端面选用X52K立式铣床根据机械制造工艺设计手册表2481选取数据铣刀直径D100MM切削速度VF200M/MIN切削宽度AE85MM铣刀齿数Z6切削深度AP04MM则主轴转速N1000V/D637R/MIN根据表3131按机床选取N600/MIN则实际切削速度VDN/10001884M/MIN铣削工时为按表2510L02MML115372MML20MMEEAD下载后包含有CAD图纸和说明书,咨询Q197216396或1197098518基本时间TJL/FMZ023720/60001860058MIN346S按表2546辅助时间TA04346S139S175、粗铣、精铣215螺栓孔两端面1粗铣215螺栓孔两端面选用铣床X62W根据机械制造工艺设计手册表247788选取数据铣刀直径D200MM切削速度V500M/MIN铣刀齿数Z24切削深度AP20MMAF035MM/R则主轴转速N1000V/D796R/MIN根据表3174按机床选取N800R/MIN则实际切削速度VDN/10005024M/MIN铣削工时为按表2510L40MML115815MML220MMEEAD基本时间TJL/FMZ40815202/8000350882MIN5293S按表2546辅助时间TA045293S2117S2精铣215螺栓孔两端面选用铣床X62W根据机械制造工艺设计手册表247788选取数据铣刀直径D200MM切削速度V500M/MIN铣刀齿数Z24切削深度AP02MMAF035MM/R则主轴转速N1000V/D796R/MIN根据表3174按机床选取N800R/MIN则实际切削速度VDN/10005024M/MIN铣削工时为按表2510L40MML115815MML202MMEEAD基本时间TJL/FMZ40815022/8000350869MIN5216S按表2546辅助时间TA045216S2086S176铣宽60两侧面选用铣床X62W根据机械制造工艺设计手册表247788选取数据下载后包含有CAD图纸和说明书,咨询Q197216396或1197098519铣刀直径D100MM切削速度V200M/MIN铣刀齿数Z24切削深度AP20MMAF035MM/R则主轴转速N1000V/D637R/MIN根据表3174按机床选取N600R/MIN则实际切削速度VDN/1000188M/MIN铣削工时为按表2510L40MML115505MML220MMEEAD基本时间TJL/FMZ4050520/6000350440MIN2643S按表2546辅助时间TA042643S1057S177铣宽64两侧面选用铣床X52K根据机械制造工艺设计手册表247788选取数据铣刀直径D20MM切削速度V50M/MIN铣刀齿数Z4切削深度AP20MMAF035MM/R则主轴转速N1000V/D796R/MIN根据表3174按机床选取N800R/MIN则实际切削速度VDN/1000502M/MIN铣削工时为按表2510L30MML115298MML220MMEEAD基本时间TJL/FMZ30298202/8000350441MIN2649S按表2546辅助时间TA042649S1059S178钻、扩、铰215H8螺栓孔并倒角C1、C151钻215H8螺栓底孔14选用立式钻床Z525根据机械制造工艺设计手册表2438(41)选取数据切削速度V35M/MIN切削深度AP85MM进给量F025MM/R钻头直径D14MM则主轴转速N1000V/D796R/MIN根据表3130按机床选取N800R/MIN下载后包含有CAD图纸和说明书,咨询Q197216396或1197098520则实际切削速度VDN/1000352M/MIN钻削工时为按表257L85MML17MML25MM基本时间TJL/FN85752/025800097MIN582S按表2546辅助时间TA04582S2328S2扩螺栓孔14至148选用立式钻床Z525根据机械制造工艺设计手册表2453选取数据扩刀直径D148MM切削速度V35M/MIN切削深度AP04MM进给量F015MM/R则主轴转速N1000V/D753R/MIN根据表3130按机床选取N800R/MIN则实际切削速度VDN/1000372M/MIN扩削工时为按表257L85MML104MML25MM基本时间TJL/FN850452/0158001507MIN904S按表2546辅助时间TA04904S3616S3铰螺栓孔148至15H7根据机械制造工艺设计手册表2481选取数据铰刀直径D15MM切削速度V35M/MIN切削深度AP010MM进给量F015MM/R则主轴转速N1000V/D743R/MIN根据表3131按机床选取N800R/MIN则实际切削速度VDN/1000377M/MIN铰削工时为按表257L85MML101MML25MM基本时间TJL/FN850152/0158001502MIN901S按表2546辅助时间TA04901S3604S4倒角C15倒角C15下载后包含有CAD图纸和说明书,咨询Q197216396或1197098521179钻27孔选用摇臂钻床Z3025根据机械制造工艺设计手册表2438(41)选取数据切削速度V20M/MIN切削深度AP15MM进给量F025MM/R钻头直径D7MM则主轴转速N1000V/D910R/MIN根据表3130按机床选取N1000R/MIN则实际切削速度VDN/1000220M/MIN钻削工时为按表257L15MML135MML23MM基本时间TJL/FN153532/02510000172MIN1032S按表2546辅助时间TA041032S413S1710钻25孔(头部10,角度90)选用摇臂钻床Z3025根据机械制造工艺设计手册表2438(41)选取数据切削速度V15M/MIN切削深度AP11MM进给量F025MM/R钻头直径D5MM则主轴转速N1000V/D955R/MIN根据表3130按机床选取N1000R/MIN则实际切削速度VDN/1000157M/MIN钻削工时为按表257L11MML125MML23MM基本时间TJL/FN112532/02510000132MIN792S按表2546辅助时间TA04792S317S1711精镗70H7孔、46H7孔1精镗698孔至70H7选用坐标镗床根据机械制造工艺设计手册表2466选取数据镗刀直径D70MM切削速度V20M/MIN进给量F01MM/R切削深度AP01MM下载后包含有CAD图纸和说明书,咨询Q197216396或1197098522根据表3139按机床选取N1000R/MIN镗削工时为按表253L40MML101MML25MM基本时间TJLI/FN40015/01010000451MIN2706S按表2546辅助时间TA042706S1082S2精镗458孔至46H7选用坐标镗床根据机械制造工艺设计手册表2466选取数据镗刀直径D46MM切削速度V20M/MIN进给量F01MM/R切削深度AP01MM根据表3139按机床选取N1000R/MIN镗削工时为按表253L40MML101MML25MM基本时间TJLI/FN40015/01010000451MIN2706S按表2546辅助时间TA042706S1082S3倒角C11712半精镗、精镗40H7铜套孔1半精镗395孔至398H7选用坐标镗床根据机械制造工艺设计手册表2466选取数据镗刀直径D398MM切削速度V12M/MIN进给量F01MM/R切削深度AP01MM根据表3139按机床选取N1000R/MIN镗削工时为按表253L40MML1015MML25MM基本时间TJLI/FN400155/01010000452MIN2709S按表2546辅助时间TA042709S1084S2精镗398孔至40H7选用坐标镗床根据机械制造工艺设计手册表2466选取数据下载后包含有CAD图纸和说明书,咨询Q197216396或1197098523镗刀直径D40MM切削速度V12M/MIN进给量F01MM/R切削深度AP01MM根据表3139按机床选取N1000R/MIN镗削工时为按表253L40MML101MML25MM基本时间TJLI/FN40015/01010000451MIN2706S按表2546辅助时间TA042706S1082S18连杆的检验连杆在机械加工中要进行中间检验,加工完毕后要进行最终检验,检验项目按图纸上的技术要求进行。181观察外表缺陷及目测表面粗糙度182连杆大头孔圆柱度的检验用量缸表,在大头孔内分三个断面测量其内径,每个断面测量两个方向,三个断面测量的最大值与最小值之差的一半即圆柱度。183连杆体、连杆上盖对大头孔中心线的对称度的检验采用图(16)所示专用检具(用一平尺安装上百分表)。用结合面为定位基准分别测量连杆体、连杆上盖两个半圆的半径值,其差为对称度误差。184连杆大小头孔平行度的检验如图(17)所示,将连杆大小头孔穿入专用心轴,在平台上用等高V形铁支撑连杆大头孔心轴,测量小头孔心轴在最高位置时两端面的差值,其差值的一半即为平行度。图17大小头孔平行度的检验图下载后包含有CAD图纸和说明书,咨询Q197216396或11970985242夹具设计由连杆工作图可知,工件材料为45钢,属于中大批量生产。根据设计任务的要求,需设计一套铣结合面的夹具,刀具为硬质合金端面铣刀。21问题的指出本夹具主要作来铣结合面,结合面与小头孔轴心线有尺寸精度要求,结合面本身有平面度要求。在设计夹具时应该考虑在内。22夹具设计1定位基准的选择由零件图可知,在精铣连杆大头70H7孔两端面之前,连杆的大小头孔及小头孔的两侧都已加工,且表面粗糙度要求较高。为了使定位误差尽量减小,按基准重合原则选半精加工之后的46H7小头孔与其端面为定位主基准,螺栓孔端面为定位辅助基准。2夹紧方案由于零件小,所以采用开口垫圈、螺母、心轴等组成的螺旋夹紧机构,为了防止工件大头在装夹与铣削时偏位,在大头端采用铰链压板辅助夹紧工件。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985253夹具体设计夹具体的作用是将定位、夹具装置连接成一体,并能正确安装在机床上,加工时,能承受一部分切削力。夹具体为铸造件,安装稳定,刚度好,但制造周期较长。4切削力及夹紧力的计算切削力的计算,由立式铣床X52K(表724)得P1902538N夹紧力的计算由机床夹具设计手册(表1225)得用扳手的六角螺母的夹紧力M20MM,P175MM,L140MM,作用力F70N,夹紧力W05380N由于夹紧力大于切削力,即本夹具可安全使用。定位误差的计算由加工工序知,加工面为连杆大头孔两端面。两端面对连杆大头孔中心线有006垂直度要求,两面之间的距离为40C8,而大头孔中心线到小头孔中心线的距离为2751,所以本工序的工序基准连杆小头孔及其端面,其设计计算如下确定定位心轴中心与大头孔中心的距离及其公差。此公差取工件相应尺寸的平均值,公差取相应公差的三分之一(通常取1/51/3)。故此尺寸为2750010。确定定位心轴尺寸及公差本夹具的主要定位元件为一心轴,结构简单,但不便于更换。该定位心轴的基本尺寸取工件孔下限尺寸46。公差与本零件在工作时与其相配孔的尺寸与公差相同,即为46K5。5定位误差分析定位元件尺寸及公差的确定本夹具的主要定位元件为一心轴,结构简单,但不便于更换。该心轴尺寸与公差规定为与本零件在工作时与其相配孔的尺寸公差相同,即为46K5对于连杆大小头孔中心距2751的要求,以46K5的中心线为定位基准,虽属“基准重合”,无基准不重合误差,但由于定位面与定位间存在间隙,造成的基准位置误差即为定位误差,其值为DWDDMIN0033001202405A2405下载后包含有CAD图纸和说明书,咨询Q197216396或11970985260045MMDW剖分面的定位误差D工件孔的直径公差D定位销的直径公差MIN孔和销的最小保证间隙此项中心距加工允差为02MM,因此工件在加工过程中能够保证加工精度要求。结论通过对连杆的机械加工工艺及对粗加工大头孔夹具和铣结合面夹具的设计,使我学到了许多有关机械加工的知识,主要归纳为以下两个方面第一方面连杆件外形较复杂,而刚性较差。且其技术要求很高,所以适当的选

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号