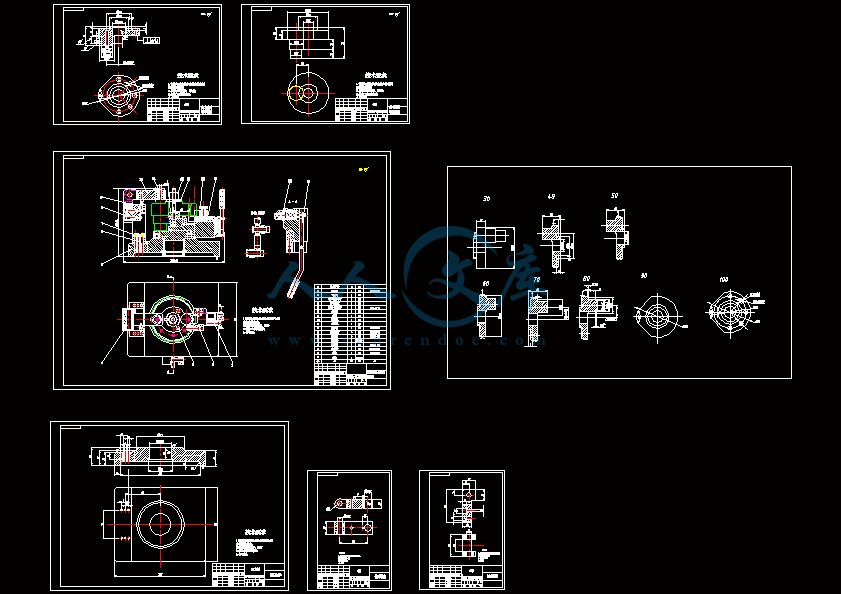

曲柄板加工工艺及钻5个孔夹具设计(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共21页)

编号:10099332

类型:共享资源

大小:7.70MB

格式:ZIP

上传时间:2018-05-13

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

曲柄

加工

工艺

夹具

设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

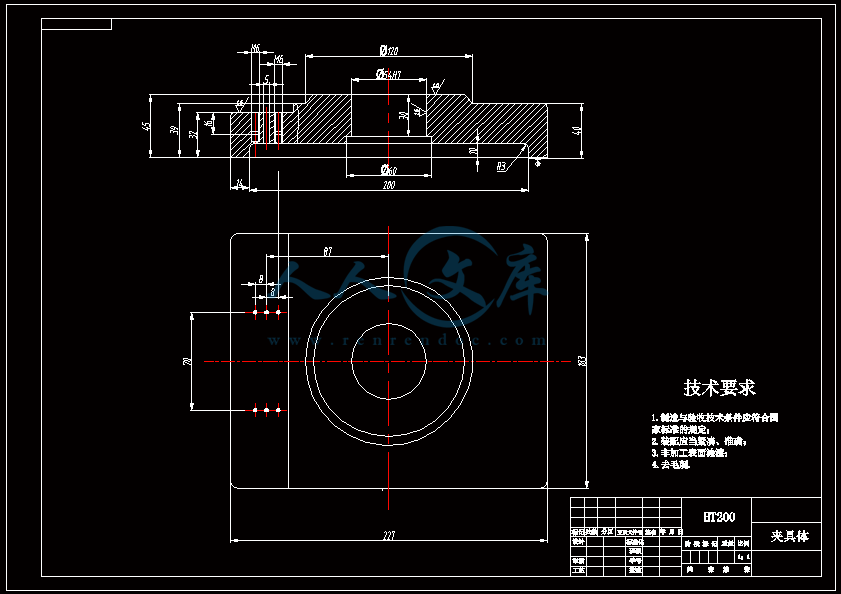

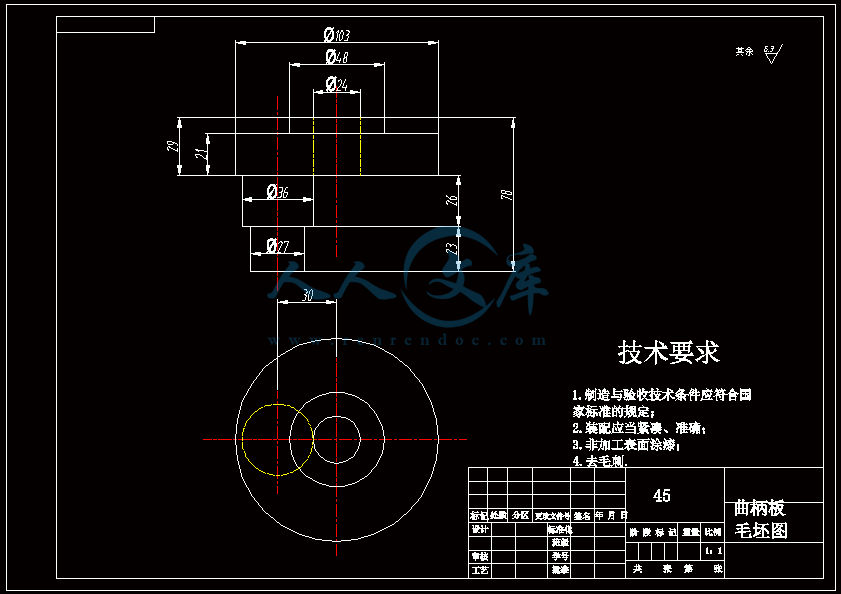

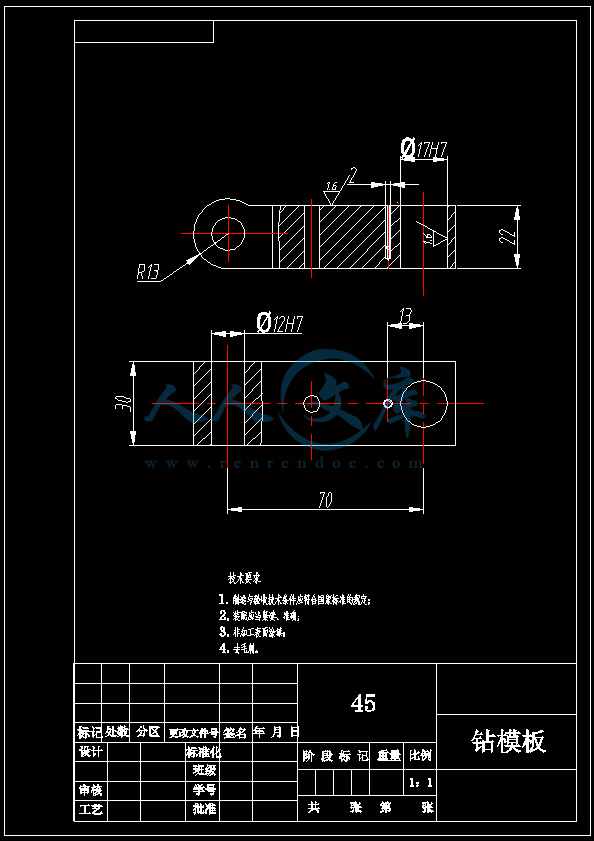

下载后包含有CAD图纸和说明书,咨询Q197216396或11970985毕业设计(论文)说明书作者学号系部专业题目曲柄板加工工艺及钻5个孔夹具设计指导者评阅者下载后包含有CAD图纸和说明书,咨询Q197216396或11970985年月下载后包含有CAD图纸和说明书,咨询Q197216396或11970985毕业设计(论文)中文摘要本文是对曲柄板零件加工应用及加工的工艺性分析,主要包括对零件图的分析、毛坯的选择、零件的装夹、工艺路线的制订、刀具的选择、切削用量的确定、加工工艺文件的填写。选择正确的加工方法,设计合理的加工工艺过程。此外还对曲柄板的加工设计了专用夹具机床夹具的种类很多,其中,使用范围最广的通用夹具,规格尺寸多已标准化,并且有专业的工厂进行生产。而广泛用于批量生产,专为某工件加工工序服务的专用夹具,则需要各制造厂根据工件加工工艺自行设计制造。本论文夹具设计的主要内容是设计夹具,最后设计了一副检验夹具。关键词曲柄板,加工工艺,加工方法,工艺文件,夹具下载后包含有CAD图纸和说明书,咨询Q197216396或11970985毕业设计(论文)外文摘要TITLETHECRANKPLATEPROCESSINGTECHNOLOGYANDFIXTUREDESIGNABSTRACTTHISARTICLEISONTHEFORKPARTSPROCESSINGAPPLICATIONANDPROCESSINGTECHNOLOGYANDANALYSIS,INCLUDINGTHESPAREPARTSDIAGRAMANALYSIS,THECHOICEOFBLANK,PARTSOFTHECLAMPING,THECRAFTROUTEMAKING,TOOLSELECTION,THEDETERMINATIONOFCUTTINGCONDITIONS,PROCESSINGDOCUMENTSCHOOSETHECORRECTPROCESSINGMETHOD,THERATIONALDESIGNOFMACHININGPROCESSINADDITIONTOTHE156FMCAMSHAFTADJUSTINGFORKPARTSOFTHETWOPROCESSDESIGNINGSPECIALFIXTUREMACHINETOOLFIXTUREOFMANYKINDS,AMONGTHEM,THEMOSTWIDELYUSEDCOMMONFIXTURE,SIZESPECIFICATIONSHAVEBEENSTANDARDIZED,ANDAPROFESSIONALPRODUCTIONPLANTWHILEWIDELYUSEDINBATCHPRODUCTION,DESIGNEDFORACERTAINWORKPIECEPROCESSINGSERVICESFORTHEFIXTURE,ITNEEDSEACHFACTORYACCORDINGTOWORKPIECEMACHININGTECHNOLOGYTODESIGNANDMANUFACTUREINTHISPAPER,FIXTUREDESIGNARETHEMAINCONTENTSOFDESIGNJIGBORINGMACHINEANDMILLINGFIXTURE,THEDESIGNOFATESTFIXTUREKEYWORDSCRANKPLATE,PROCESSINGTECHNOLOGY,PROCESSINGMETHOD,PROCESSDOCUMENTATION,FIXTURE下载后包含有CAD图纸和说明书,咨询Q197216396或11970985目录目录IV1绪论111机械加工工艺概述112机械加工工艺流程113夹具概述214机床夹具的功能315机床夹具的发展趋势32曲柄板的工艺设计621曲柄板的结构特点和技术要求622曲柄板的材料、毛坯和热处理623工艺过程设计中应考虑的主要问题724曲柄板的机械加工工艺过程分析925曲柄板的工序设计1626曲柄板切削用量的确定2027曲柄板加工时间定额计算243专用夹具设计2831专用夹具的设计及原理分析2832定位基准和定位元件的设计与分析2833分度装置的设计与分析2934钻模板与导引元件的设计2935夹具方案与夹具体的设计31结论34参考文献35致谢36下载后包含有CAD图纸和说明书,咨询Q197216396或11970985下载后包含有CAD图纸和说明书,咨询Q197216396或11970985下载后包含有CAD图纸和说明书,咨询Q197216396或119709851绪论11机械加工工艺概述机械加工工艺是指用机械加工的方法改变毛坯的形状、尺寸、相对位置和性质使其成为合格零件的全过程,加工工艺是工人进行加工的一个依据。机械加工工艺流程是工件或者零件制造加工的步骤,采用机械加工的方法,直接改变毛坯的形状、尺寸和表面质量等,使其成为零件的过程称为机械加工工艺过程。比如一个普通零件的加工工艺流程是粗加工精加工装配检验包装,就是个加工的笼统的流程。机械加工工艺就是在流程的基础上,改变生产对象的形状、尺寸、相对位置和性质等,使其成为成品或半成品,是每个步骤,每个流程的详细说明,比如,上面说的,粗加工可能包括毛坯制造,打磨等等,精加工可能分为车,钳工,铣床,等等,每个步骤就要有详细的数据了,比如粗糙度要达到多少,公差要达到多少。技术人员根据产品数量、设备条件和工人素质等情况,确定采用的工艺过程,并将有关内容写成工艺文件,这种文件就称工艺规程。这个就比较有针对性了。每个厂都可能不太一样,因为实际情况都不一样。总的来说,工艺流程是纲领,加工工艺是每个步骤的详细参数,工艺规程是某个厂根据实际情况编写的特定的加工工艺。12机械加工工艺流程机械加工工艺规程是规定零件机械加工工艺过程和操作方法等的工艺文件之一,它是在具体的生产条件下,把较为合理的工艺过程和操作方法,按照规定的形式书写成工艺文件,经审批后用来指导生产。机械加工工艺规程一般包括以下内容工件加工的工艺路线、各工序的具体内容及所用的设备和工艺装备、工件的检验项目及检验方法、切削用量、时间定额等。制订工艺规程的步骤1计算年生产纲领,确定生产类型。2分析零件图及产品装配图,对零件进行工艺分析。3选择毛坯。下载后包含有CAD图纸和说明书,咨询Q197216396或119709854拟订工艺路线。5确定各工序的加工余量,计算工序尺寸及公差。6确定各工序所用的设备及刀具、夹具、量具和辅助工具。7确定切削用量及工时定额。8确定各主要工序的技术要求及检验方法。9填写工艺文件。在制订工艺规程的过程中,往往要对前面已初步确定的内容进行调整,以提高经济效益。在执行工艺规程过程中,可能会出现前所未料的情况,如生产条件的变化,新技术、新工艺的引进,新材料、先进设备的应用等,都要求及时对工艺规程进行修订和完善。13夹具概述夹具是一种装夹工件的工艺装备,它广泛地应用于机械制造过程的切削加工、热处理、装配、焊接和检测等工艺过程中。在金属切削机床上使用的夹具统称为机床夹具。在现代生产中,机床夹具是一种不可缺少的工艺装备,它直接影响着加工的精度、劳动生产率和产品的制造成本等,帮机床夹具设计在企业的产品设计和制造以及生产技术准备中占有极其重要的地位。机床夹具设计是一项重要的技术工作。随着科学技术的发展,各种新材料、新工艺和新技术不断涌现,机械制造工艺正向着高质量、高生产率和低成本方向发展。各种新工艺的出现,已突破传统的依靠机械能、切削力进行切削加工的范畴,可以加工各种难加工材料、复杂的型面和某些具有特殊要求的零件。数控机床的问世,提高了更新频率的小批量零件和形状复杂的零件加工的生产率及加工精度。特别是计算方法和计算机技术的迅速发展,极大地推动了机械加工工艺的进步,使工艺过程的自动化达到了一个新的阶段。“工欲善其事,必先利其器。”工具是人类文明进步的标志。自20世纪末期以来,现代制造技术与机械制造工艺自动化都有了长足的发展。但工具(含夹具、刀具、量具与辅具等)在不断的革新中,其功能仍然十分显著。机床夹具对零件加工的质量、生产率和产品下载后包含有CAD图纸和说明书,咨询Q197216396或11970985成本都有着直接的影响。因此,无论在传统制造还是现代制造系统中,夹具都是重要的工艺装备。14机床夹具的功能在机床上用夹具装夹工件时,其主要功能是使工件定位和夹紧。1机床夹具的主要功能机床夹具的主要功能是装工件,使工件在夹具中定位和夹紧。(1)定位确定工件在夹具中占有正确位置的过程。定位是通过工件定位基准面与夹具定位元件面接触或配合实现的。正确的定位可以保证工件加工的尺寸和位置精度要求。(2)夹紧工件定位后将其固定,使其在加工过程中保持定位位置不变的操作。由于工件在加工时,受到各种力的作用,若不将工件固定,则工件会松动、脱落。因此,夹紧为工件提供了安全、可靠的加工条件。2机床夹具的特殊功能机床夹具的特殊功能主要是对刀和导向。(1)对刀调整刀具切削刃相对工件或夹具的正确位置。如铣床夹具中的对刀块,它能迅速地确定铣刀相对于夹具的正确位置。(2)导向如钻床夹具中的钻模板的钻套,能迅速地确定钻头的位置,并引导其进行钻削。导向元件制成模板形式,故钻床夹具常称为钻模。镗床夹具(镗模)也具有导向功能。15机床夹具的发展趋势随着科学技术的巨大进步及社会生产力的迅速提高,夹具已从一种辅助工具发展成为门类齐全的工艺装备。151机床夹具的现状国际生产研究协会的统计表明,目前中、小批多品种生产的工作品种已占工件种类总数的85左右。现代生产要求企业所制造的产品品种经常更新换代,以适应市场激烈的竞争。然而,一般企业仍习惯于大量采用传统的专用夹具。另一方面,在多品种生产的企业中,约4年就要更新80左右的专用夹具,而夹具的下载后包含有CAD图纸和说明书,咨询Q197216396或11970985实际磨损量仅为15左右。特别是近年来,数控机床(NC)、加工中心(MC)、成组技术(GT)、柔性制造系统(FMS)等新技术的应用,对机床夹具提出了如下新的要求1)能迅速而方便地装备新产品的投产,以缩短生产准备周期,降低生产成本。2)能装夹一组具有相似性特征的工件。3)适用于精密加工的高精度机床夹具。4)适用于各种现代化制造技术的新型机床夹具。5)采用液压或气压夹紧的高效夹紧装置,以进一步提高劳动生产率。6)提高机床夹具的标准化程度。152现代机床夹具的发展方向现代机床夹具的发展方向主要表现为精密化、高效化、柔性化、标准化四个方面。精密化随着机械产品精度的日益提高,势必相应提高了对夹具的精度要求。精密化夹具的结构类型很多,例如用于精密分度的多齿盘,其分度精度可达01;用于精密车削的高精度三爪卡盘,其定心精度为5M;精密心轴的同轴度公差可控制在1M内;又如用于轴承套圈磨削的电磁无心夹具,工件的圆度公差可达0205M。高效化高效化夹具主要用来减少工件加工的基本时间和辅助时间,以提高劳动生产率,减轻工人的劳动强度。常见的高效化夹具有自动化夹具、高速化夹具、具有夹紧动力装置的夹具等。例如,在铣床上使用电动虎钳装夹工件,效率可提高5倍左右;在车床上使用的高速三爪自定心卡盘,可保证卡爪在(试验)转速为2600R/MIN的条件下仍能牢固地夹紧工件,从而使切削速度大幅度提高。柔性化机床夹具的柔性化与机床的柔性化相似,它是指机床夹具通过调整、拼装、组合等方式,以适应可变因素的能力。可变因素主要有工序特征、生产批量、下载后包含有CAD图纸和说明书,咨询Q197216396或11970985工件的形状和尺寸等。具有柔性化特征的新型夹具种类主要有组合夹具、通用可调夹具、成组夹具、拼装夹具、数控机床夹具等。在较长时间内,夹具的柔性化将是夹具发展的主要方向。标准化机床夹具的标准化与通用化是相互联系的两个方面。在制订典型夹具结构的基础上,首先进行夹具元件和部件的通用化,建立类型尺寸系列或变型,以减少功能用途相近的夹具元件和部件的型式,屏除一些功能低劣的结构。通用化方法包括夹具、部件、元件、毛坏和材料的通用化。夹具的标准化阶段是通用化的深入,主要是确立夹具零件或部件的尺寸系列,为夹具工作图的审查创造良好的条件。目前我国已有夹具零件及部件的国家标准GB/T2148T225991以及各类通用夹具、组合夹具标准等。机床夹具的标准化,有利于夹具的商品化生产,有利于缩短生产准备周期,降低生产总成本。下载后包含有CAD图纸和说明书,咨询Q197216396或119709852曲柄板的工艺设计21曲柄板的结构特点和技术要求曲柄板是该机床上的一个重要零件,因为其零件尺寸较小,结构形状也不是很复杂。但因为其尺寸精度、几何形状精度和相互位置精度,以及各表面的表面质量均影响机器或部件的装配质量,进而影响其性能与工作寿命。曲柄板毛坯材料45钢,硬度范围在180230HBW,承受中等载荷,用于制造机器的运动件。采用锻造方法,由于成批量生产故宜采用模锻方法。曲柄板是模锻件,根据要求主要是加工孔、底平面和外圆柱面。具体特点和技术要求如下精加工孔30H8要求达到的精度等级为,粗糙度为,87ITUMRA61且以底平面为基准,要求垂直度公差为001,主要满足加工孔的位置精度。其他各个孔的加工都要以103底平面为定位基准。所以,底平面的形位公差要达到设计要求。精加工29H6外圆柱面,精度等级为粗,粗糙度为,87ITUMRA61且与30H8孔轴线有位置要求。五个52孔和五个11沉孔的同轴度和相互夹角45度的位置,需设计一立轴回转分度钻床夹具。22曲柄板的材料、毛坯和热处理毛坯材料45钢,由资料14表2184,可得力学性能表2145钢的性能参数/SMPA/BA/JKA牌号4533560016403945钢的性能特性45钢为中碳钢,具有良好的综合力学性能,可加工性能好。下载后包含有CAD图纸和说明书,咨询Q197216396或1197098545钢应用举例曲柄、连杆、联合收割机转向节、主轴、变速杆、曲轴等。毛坯的热处理45钢为中碳钢,应采用退火处理,加热到线以上3050,随炉冷却到3AC500左右出炉空冷。目的使钢的成分均匀化,细化晶粒,改善组织,消除内应力,降低硬度,改善切削性能以及最终热处理性能。23工艺过程设计中应考虑的主要问题231加工方法选择的原则所选加工方法应考虑每种加工方法的经济、精度要求相适应。所选加工方法能确保加工面的几何形状精度,表面相互位置精度要求。所选加工方法要与零件材料的可加工性相适应。加工方法要与生产类型相适应。所选加工方法企业现有设备条件和工人技术水平相适应。232加工阶段的划分按照加工性质和作用的不同,工艺过程一般可划分为三个加工阶段粗加工阶段粗加工的目的是切去绝大部分多余的金属,为以后的精加工创造较好的条件,并为半精加工,精加工提供定位基准,粗加工时能及早发现毛坯的缺陷,予以报废或修补,以免浪费工时。粗加工可采用功率大,刚性好,精度低的机床,选用大的切前用量,以提高生产率、粗加工时,切削力大,切削热量多,所需夹紧力大,使得工件产生的内应力和变形大,所以加工精度低,粗糙度值大。一般粗加工的公差等级为,粗糙度为。12ITUMRA502半精加工阶段半精加工阶段是完成一些次要面的加工并为主要表面的精加工做好准备,保证合适的加工余量。半精加工的公差等级为。表面粗糙度为109IT。UMRA2510精加工阶段下载后包含有CAD图纸和说明书,咨询Q197216396或11970985精加工阶段切除剩余的少量加工余量,主要目的是保证零件的形状位置几精度,尺寸精度及表面粗糙度,使各主要表面达到图纸要求另外精加工工序安排在最后,可防止或减少工件精加工表面损伤。精加工应采用高精度的机床小的切前用量,工序变形小,有利于提高加工精度精加工的加工精度一般为,表面粗糙度为。76ITUMRA8061光整加工阶段对某些要求特别高的需进行光整加工,主要用于改善表面质量,对尺度精度改善很少。一般不能纠正各表面相互位置误差,其精度等级一般为,表65IT面粗糙度为。UMRA32051此外,加工阶段划分后,还便于合理的安排热处理工序。由于热处理性质的不同,有的需安排于粗加工之前,有的需插入粗精加工之间。233工序的合理组合确定加工方法以后,就按生产类型、零件的结构特点、技术要求和机床设备等具体生产条件确定工艺过程的工序数。确定工序数的基本原则工序分散原则工序内容简单,有利选择最合理的切削用量。便于采用通用设备。简单的机床工艺装备。生产准备工作量少,产品更换容易。对工人的技术要求水平不高。但需要设备和工人数量多,生产面积大,工艺路线长,生产管理复杂。工序集中原则工序数目少,工件装,夹次数少,缩短了工艺路线,相应减少了操作工人数和生产面积,也简化了生产管理,在一次装夹中同时加工数个表面易于保证这些表面间的相互位置精度。使用设备少,大量生产可采用高效率的专用机床,以提高生产率。但采用复杂的专用设备和工艺装备,使成本增高,调整维修费事,生产准备工作量大。一般情况下,单件小批生产中,为简化生产管理,多将工序适当集中。但由于不采用专用设备,工序集中程序受到限制。结构简单的专用机床和工夹具组织流水线生产。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985234加工顺序的安排零件的加工过程通常包括机械加工工序,热处理工序,以及辅助工序。在安排加工顺序时常遵循以下原则见下表表22加工工序安排原则工序类别工序安排原则机械加工1)对于形状复杂、尺寸较大的毛坯,先安排划线工序,为精基准加工提供找正基准2)按“先基准后其他”的顺序,首先加工精基准3)在重要表面加工前应对精基准进行修正4)按“先主后次,先粗后精”的顺序5)对于与主要表面有位置精度要求的次要表面应安排在主要表面加工之后加工退火与正火毛坯预备性热处理,应安排在机械加工之前进行时效为消除残余应力,对于尺寸大结构复杂的铸件,需在粗加工前、后各安排时效处理;对于一般铸件在铸造后或则粗加工后安排时效处理;对于精度高的铸件,在半精加工前、后各安排一次时效处理淬火淬火后工件硬度提高,应安排在精加工阶段的磨削加工前进行渗碳渗碳易产生变形,应安排在精加工前热处理渗氮一般安排在工艺过程的后部、该表面的最终加工之前辅助工序中间检验一般安排在粗加工全部结束之后,精加工之前;花费工时较多和重要工序的前后24曲柄板的机械加工工艺过程分析下载后包含有CAD图纸和说明书,咨询Q197216396或11970985241曲柄板零件图分析图21曲柄板零件图由图21可知该零件为模锻件,材料为45钢。要求加工30H8,表面粗糙度16,且轴线要求与103底平面RAUM的垂直度公差为001。要求精加工103底平面,表面粗糙度16,平面度公差为AU003。要求精加工44圆柱端面,表面粗糙度63,并且此端面与底面RM平行度公差001。要求精加工29H6外圆柱面,表面粗糙度16,并且轴线与孔AU30H8轴线有位置要求。要求粗加工曲柄板斜面,表面粗糙度63。RM要求粗加工103外圆,44外圆,22外圆和凹槽。要求粗加工8深孔。要求加工552通孔与511沉孔。有零件图分析知,该零件有车削部分、铣削部分、钻孔部分。其中车削部分有103外圆,车103外圆上端面,粗车44外圆柱面,精加工44外圆柱面的端面,在车床上加工孔30H8,精加工103的底面,精加工29H6的外圆柱面,粗车22的外圆柱面,粗车22外圆的端面,在车床上加工深孔下载后包含有CAD图纸和说明书,咨询Q197216396或119709858;铣削部分有粗加工斜面;钻孔部分为在立式钻床上加工552通孔与511沉孔。根据零件几何形状和尺寸、技术要求、加工位置以及加工顺序原则,可把加工顺序进行划分为装夹44毛坯外圆上,车103外圆至尺寸,作为粗基准。装夹103外圆,粗车、半精车103上端面,粗车44外圆,粗加工凹槽,精加工44外圆拄端面,倒角,粗镗、半精镗、精镗孔30H8。掉头用专用夹具装夹工件,精加工103外圆底面至尺寸,精加工29H6的外圆柱面,粗车22的外圆柱及其端面,倒角,加工8的深孔。铣床上加工两斜面。立式钻床上加工552通孔与511沉孔。242曲柄板的加工工艺的路线分析与比较拟定工艺路线是制定工艺过程的关键性的一步。在拟定时应充分调查研究,多提几个方案,加以分析比较确定一个最合理方案。采用加工方法一般所能达到的公差等级和表面粗糙度以及需留的加工余量表23参考参数加工表面加工方法表面粗糙度RA表面光洁度公差等级公差等级加工余量说明外圆粗车半精车精车细车粗磨精磨研磨1256316081004011345677867891014IT12IT11IT10IT9IT8IT7IT6IT5IT8IT7IT6IT5IT6IT511101088776764515050160020501025025085006指尺寸在直径180以下,长度在500以下,铸件的直径余量下载后包含有CAD图纸和说明书,咨询Q197216396或11970985010003内孔钻孔扩孔粗镗半精镗精镗细镗粗铰精铰粗磨精磨研磨256363321602321616020113452456679105667679101014IT13IT11IT10IT9IT10IT9IT9IT8IT8IT7IT7IT6IT8IT7IT8IT7IT6IT7IT61089887687767654030518101805080103010550402020302050102001002指孔径在180以下,铸件直径的余量L/D2L/D210时,加工误差增加122倍平面粗刨,粗铣精刨,精铣粗磨半精磨精磨研磨125631608080113466779791014IT14IT11IT10IT9IT7IT6IT7IT6IT51191098675755209230203005003003001003指平面最大尺寸500以下的铸件的平面余量主要工序的加工工艺路线主要工序的加工工艺路线加工30H8孔孔的加工精度等级IT8,表面粗糙度16。RAUM由上述的技术要求(粗糙度和精度等级),选择合理、经济的加工方式,可得孔的加工工艺路线为粗镗半精镗精镗加工103底面下载后包含有CAD图纸和说明书,咨询Q197216396或11970985底面的加工精度等级IT8,表面粗糙度16。RAUM由上述的技术要求(粗糙度和精度等级),选择合理、经济的加工方式,可得孔的加工工艺路线为粗车半精车精车加工44圆柱端面加工平面的精度等级IT10,表面粗糙度63,并且与底面平行度有要RAUM求。由上述的技术要求(粗糙度和精度等级),选择合理、经济的加工方式,可得孔的加工工艺路线为粗车半精车精车加工29H6的外圆柱面轴的加工精度等级IT8,表面粗糙度16。RAUM加工工艺路线为粗车半精车精车加工两斜面根据加工面的表面粗糙度125,根据零件形状特点选择合理、经济RAUM的加工方式,可得轴的加工工艺路线为粗铣曲柄板加工工艺路线的确定在保证零件尺寸公差、形位公差及表面粗糙度等技术条件下,成批量生产可以考虑采用专用机床,以便提高生产率。但同时考虑到经济效果,降低生产成本,曲柄板具体加工工艺过程如下表表24机械加工工艺过程方案一工艺设备名称工序内容加工车间设备名称夹具刀具量具1备料用模锻方法获得毛坯锻造车间模锻锤2毛坯退火热处理热处理间退火炉下载后包含有CAD图纸和说明书,咨询Q197216396或119709853装夹44外圆车103外圆柱面至尺寸,倒角金工车间普通车床专用夹具外圆车刀专用量具4车103上端面,车44外圆,加工44外圆端面,加工凹槽,倒角金工车间普通车床专用夹具外圆车刀,端面车刀,切槽刀专用量具5加工30H8孔至要求金工车间普通车床专用夹具镗刀专用量具6调头夹103外圆,并用44外圆端面定位,车103底面至尺寸金工车间普通车床专用夹具端面车刀专用量具7车29H6外圆柱面金工车间普通车床专用夹具外圆车刀8车22外圆柱面,车22外圆端面,倒角,钻8的深孔金工车间普通车床专用夹具外圆车刀,端面车刀,直柄麻花钻专用量具9铣斜面到要求金工车间万能铣床专用夹具圆柱铣刀专用量具10加工552通孔与511沉孔金工车间立式钻床专用夹具专用量具11检验表24机械加工工艺过程方案二工艺设备名称工序内容加工车间设备名称夹具刀具量具1备料用模锻方法获得毛坯锻造模锻下载后包含有CAD图纸和说明书,咨询Q197216396或11970985车间锤2毛坯退火热处理热处理间退火炉3铣斜面到要求金工车间万能铣床专用夹具圆柱铣刀专用量具4装夹44外圆车103外圆柱面至尺寸,倒角金工车间普通车床专用夹具外圆车刀专用量具5车103上端面,车44外圆,加工44外圆端面,加工凹槽,倒角金工车间普通车床专用夹具外圆车刀,端面车刀,切槽刀专用量具6加工30H8孔至要求金工车间普通车床专用夹具镗刀专用量具7调头夹103外圆,并用44外圆端面定位,车103底面至尺寸金工车间普通车床专用夹具端面车刀专用量具8车29H6外圆柱面金工车间普通车床专用夹具外圆车刀9车22外圆柱面,车22外圆端面,倒角,钻8的深孔金工车间普通车床专用夹具外圆车刀,端面车刀,直柄麻花钻专用量具10加工552通孔与511沉孔金工车间立式钻床专用夹具专用量具11检验方案一与方案二的区别在于方案二把铣斜面的工序调到最前面,这将对于加工时没有相关的基准,导致加工尺寸不准。故选择方案一做为最终方案。下载后包含有CAD图纸和说明书,咨询Q197216396或1197098525曲柄板的工序设计工序设计包括工序基准的选择、工序尺寸的确定、加工余量的确定、机床的选择、工艺装备的选择、切削用量的选择和时间定额的确定。工序基准是在工序图上以标定被加工表面位置尺寸和位置精度的基准。所标定的位置尺寸和位置精度分别称为工序尺寸和工序技术要求,工序尺寸和工序技术要求的内容在加工后应进行测量,测量时所用的基准称为测量基准。通常工序基准和测量基准重合。251加工余量的确定外圆柱面加工余量的确定查表资料14(第1卷)表322,表323,表529,可得粗车103外圆柱面粗车加工余量25MM,加工精度IT10IT11,表面粗糙度(12563)RAUM粗车44外圆柱面粗车加工余量20MM,加工精度IT10IT11,表面粗糙度(12563)AU粗车22外圆柱面粗车加工余量20MM,加工精度IT10IT11,表面粗糙度(12563)RAUM粗车、半精车、精车29H6外圆柱面粗车加工余量20MM,加工精度IT10IT11,表面粗糙度(12563)AU半精车加工余量13MM,加工精度IT8IT9,表面粗糙度(6332)RM精车加工余量02MM,加工精度IT6IT7,表面粗糙度(1608)AUM内孔加工余量的确定查表资料14(第1卷)表3210,表3211,表528,可得粗镗、半精镗、精镗30H8孔下载后包含有CAD图纸和说明书,咨询Q197216396或11970985粗镗加工余量20MM,加工精度IT11IT13,表面粗糙度(12563)RAUM半精镗加工余量09MM,加工精度IT9IT10,表面粗糙度(3216)精车加工余量01MM,加工精度IT7IT8,表面粗糙度(1608)RAUM轴端面加工余量确定查表资料14(第1卷)粗车、半精车、精车103底面的加工余量粗车加工余量20MM,加工精度IT10IT11,表面粗糙度(12563)RAUM半精车加工余量08MM,加工精度IT8IT9,表面粗糙度(6332)精车加工余量02MM,加工精度IT6IT7,表面粗糙度(1608)RAUM粗车103上端面的加工余量粗车加工余量20MM,加工精度IT10IT11,表面粗糙度(12563)UM粗车22外圆柱端面粗车加工余量20MM,加工精度IT10IT11,表面粗糙度(12563)RAU粗车、半精车44外圆柱端面粗车加工余量20MM,加工精度IT10IT11,表面粗糙度(12563)AUM半精车加工余量10MM,加工精度IT8IT9,表面粗糙度(6332)R由以上分析可得下表表25加工余量、工序尺寸序号加工表面加工内容加工余量(MM)表面粗糙度(MM)RA加工精度等级IT尺寸下载后包含有CAD图纸和说明书,咨询Q197216396或11970985粗车2012511半精车086381103底面精车021672103上端面粗车2012511103圆柱高为213103外圆柱面粗车2512511103444外圆柱面粗车201251144粗车2012511544外圆柱端面半精车10639至要求粗镗2012513半精镗093210630H8孔精镗0116830H8粗车2012511半精车13639729H6外圆柱面精车0216729H6822外圆柱面粗车20125112298深孔钻孔深59MM12511810552通孔与511沉孔钻通孔深16MM沉孔深35MM12511通孔52,沉孔11由上表可得锻造毛坯图,如下下载后包含有CAD图纸和说明书,咨询Q197216396或11970985图22锻造毛坯图252确定各工序的加工设备和工艺装备1机床的选用机床的选用原则机床的加工尺寸范围应与零件的外轮廓尺寸相适应。机床的工作精度应与工序要求精度相适应。机床的生产率应与工件的生产类型相适应。查资料14可得普通车床(C6132),主要用于车外圆、倒角、车端面、车凹槽、加工孔等。立式钻床(Z5132A),主要用于552通孔与511沉孔的加工。万能铣床(XW6032A),主要用于铣平面加工。2刀具的选用刀具的选择主要取决于工序采用的加工方法,加工表面的尺寸,工件材料,所要求的加工精度,表面粗糙度,生产率及经济性等,一般应尽可能采用标准刀具,必要时采用高生产率的复合刀具及其化专用刀具。查资料14可得车刀材料硬质合金外圆车刀前角后角主偏角副偏角9001508RK30/RK刃倾角。1S下载后包含有CAD图纸和说明书,咨询Q197216396或11970985端面车刀前角后角主偏角副偏角9001508RK30/RK刃倾角。1S切槽刀前角后角主偏角副偏角刃0707R/R倾角。S倒角车刀前角后角主偏角副偏角01508RK30/RK10刃倾角。S0镗刀材料硬质合金YT15刀具几何参数RK60801S铣刀材料高速钢()VCRW41圆柱形铣刀D63MML70MMZ10(GB/T111512002)钻头材料高速钢()R418直柄长麻花钻8GB/T113541996专用复合刀具材料高速钢用于加工552通孔与511沉孔26曲柄板切削用量的确定261车外圆柱面切削用量用量的确定查资料14(第2卷)得切削深度切削速度进给量PAVF粗车103圆柱面254010PAMVIN/FRM/机床主轴转速N01DVN(21),取MI/612304310RDVNIN/2R下载后包含有CAD图纸和说明书,咨询Q197216396或11970985实际切削速度V10NDV(22)MIN/83IN/102340NDV粗车44圆柱面204006PAMIN/FR/机床主轴转速N,取MIN/528941300RDVIN/30R实际切削速度IN/41IN/100NV粗车、半精车、精车29H6外圆柱面粗车204005PAMI/FRM/机床主轴转速N,取IN/34921300RDVIN/40R实际切削速度MIN/40I/10490NV半精车136003PAMIN/FR/机床主轴转速N,取MI/9658214300RDVIN/60R实际切削速度下载后包含有CAD图纸和说明书,咨询Q197216396或11970985MIN/160IN/10629430NDV精车028001PAMI/FR/机床主轴转速N,取MIN/5872914300RDVIN/80R实际切削速度IN/180IN/1080NV粗车22外圆柱面204004PAMIN/FRM/机床主轴转速N,取IN/579214300RDVIN/580R实际切削速度MIN/40I/10580NV262车端面切削用量的确定粗车、半精车、精车103圆柱底面粗车20进给速度200取PAMVMIN/IN/40R半精车08进给速度100取M6精车02进给速度80取PIN/IN/80R粗车、半精车44圆柱端面粗车20进给速度100取PAMVMI/I/3R半精车10进给速度50取NMN40粗车103圆柱上端面及22圆柱端面下载后包含有CAD图纸和说明书,咨询Q197216396或1197098520进给速度50取PAMVMIN/IN/40R263加工孔切削用量的确定粗镗、半精镗、精镗30H8孔查资料14(第2卷)得切削深度切削速度进给量PAVF粗镗204005PAMVIN/FRM/机床主轴转速N,取I/563241300RDIN/60R实际切削速度VMIN/749IN/1060N半精镗098003PAMI/FR/机床主轴转速N,取MIN/90281430RDVIN/910R实际切削速度IN/80I/1090NV精镗011010PAMIN/FRM/机床主轴转速N,取I/8106294310RDVIN/10R实际切削速度MIN/310IN/10810NV加工孔8深孔下载后包含有CAD图纸和说明书,咨询Q197216396或11970985切削速度10进给量10VMIN/FRM/机床主轴转速,取IN/4781320RDIN/480R实际切削速度VMIN/12IN/1040N铣斜面铣削宽度8每齿进给量003MM/齿背吃刀量50MM切削WAMFAPA速度V25IN/机床主轴转速,取MIN/130642510RDVIN/150R实际切削速度IN/729IN/10530NV加工552通孔与511沉孔进给量10切削速度10FRM/VMI/机床主轴转速N,取IN/53184010RDVIN/320R实际切削速度MIN/1IN/10320NV27曲柄板加工时间定额计算271粗车、半精车、精车29H6外圆柱面查资料14可知下载后包含有CAD图纸和说明书,咨询Q197216396或11970985切削时间MTIFNL21(23)式中PAZIDVN10加工长度,刀具切入长度(MM),刀具切出长度(MM),进给次数,L1L2LI加工余量(MM),背吃刀量,进给量MM/R,机床主轴转速,切削速ZPAFNV度(M/MIN),加工直径(MM)查资料143MM可计算121LI粗车29H6外圆MIN014MIN1MTIFNL24053半精车29H6外圆014MIN2MTIFNL21603精车29H6外圆031MIN3MTIFNL21804本工序总基本时间059MINMT321MTT272粗车、半精车、精车103底面查资料14可知切削时间MTIVLF21(24)下载后包含有CAD图纸和说明书,咨询Q197216396或11970985加工长度(MM),刀具切出长度(MM),进给速度(MM/MIN)L2LFV取2MM,计算可得815MM,11LI粗车MIN041MINMTIVLF21058半精车MIN082MIN2TILF1精车MIN104MIN3MTIVLF21805本工序总基本时间227MINMT321MTT273粗镗、半精镗、精镗30H8孔由式(23),查资料143MM可计算121LI粗镗MIN008MIN1MTIFNL26053半精镗MIN010MIN2TIFL2191精镗MIN024MIN3MTIFNL2103本工序总基本时间042MINMT321MTT274加工552通孔与511沉孔查资料14可知切削时间MTFNLL1(25)式中沉孔深度(MM),切入长度(MM),(12)MML1L1L下载后包含有CAD图纸和说明书,咨询Q197216396或11970985切削时间MIN017MINMTTFNLL13205275粗铣斜面查资料14可知切削时间MTFWVLL21(26)式中铣削长度(MM),刀具切入长度(MM),刀具切出长度(MM),进WL1L2LFV给速度(MM/MIN)其中,FVFAZN1LWWADDA00WA003MM/齿10100R/MIN8MM103MM63MMFZND0D得39MM/MIN145MMF1L又由零件图知50MM265MMW2则切削时间MIN23MINMTFWVLL213956450下载后包含有CAD图纸和说明书,咨询Q197216396或119709853专用夹具设计为了提高劳动生产率,保证加工质量,降低劳动强度。在加工曲柄板沉孔时,需要设计专用夹具。31专用夹具的设计及原理分析为保证曲柄板使用要求,需加工曲柄板上五个的孔和同轴线上五个25的沉孔且相互夹角从而设计立轴回转分度夹具,保证工件的加工精度和145加工质量。32定位基准和定位元件的设计与分析根据曲柄板的形状和加工技术要求及精度。工件定位用了平面定位,内孔定位及外圆柱定位。当曲柄板底面与设置成三角形布置的三个固定支撑接触为平面定位,103限制工件的,三个自由度,工件H8孔与分度盘上H7的外圆柱面ZXY3030接触行成圆柱孔定位,限制了工件,两个自由度,当工件上H6外圆柱面XY29与活动V形块接触形成外圆柱定位,限制了一个自由度。如图31所示Z图31曲柄板定位示意图综上分析H8孔,端面和H6外圆在分度盘F7外圆,三个支撑302930钉和工件以活动V形块上定位,限制了工件的6个自由度,实现了曲柄板的完全定位。下载后包含有CAD图纸和说明书,咨询Q197216396或1197098533分度装置的设计与分析根据要求要在立式钻床上加工曲柄板上通孔5MM和同轴线上沉孔52MM深35MM,且相互夹角均匀分布由215可知,为满足加工要求应选用145回转分度装置,切选用轴向分度形式。即对定销的运动方向与分度盘的回转轴线平行。在轴向分度形式中最常用的对定机构。其特点是结构简单,制造容易,当对定机构有污物或碎屑粘付时对定销插入分度套时能将污物推出,并不影响对定元件的接触。主要用于中等精度分度的装置中。对定销与分度套之间常采用H7/G6的配合。其结构如下图1手柄2夹具体3分度盘4分度盘套筒5对定销6弹簧图32枪栓式圆柱销对定机构分度原理分析对定销5装在夹具体2上,并借助弹簧的作用插入分度盘相应的孔中,以确定工件与钻套间的相对位置。分度盘的孔座数与工件被加工孔数相等,且成4X均匀分布。分度时抬起手柄1拔出对定销5,转动分度盘451803,当下一个分度孔与对定销对准时,对定销在弹簧作用下,插入分度孔即可钻第二个孔,以此类推。34钻模板与导引元件的设计1钻模板的设计钻模板是供安装钻套用的。要求具有一定的强度和刚度,以防止由于变形而下载后包含有CAD图纸和说明书,咨询Q197216396或11970985影响钻套的位置精度和导向精度。常用的有以下几种类型(1)固定式钻模板这种钻模版是直接固定在夹具体上而不能移动的,因此用固定式钻模版加工孔时所获得较高的位置精度,但有时对装卸工件不甚方便。(2)铰链式钻模板钻模板与夹具体为铰链连接,使用铰链式钻模板装卸工件方便,但铰链处必然有间隙,因而加工孔的位置精度比固定式钻模板的精度低。(3)可卸式钻模板当装卸工件必须将钻模板取下时,则采用可卸式钻模板,使用这种钻模板时,装卸钻模板较费时费力,钻模的位置精度较低,一般多在使用其它类型钻模板不便于装夹工件时使用。(4)悬挂式钻模板在立式钻床上多用多轴转动头加工平行孔系时,所用钻模板常通过两导柱直接悬挂在传动箱上,并随机床主轴往复移动,这种钻模版为悬挂式钻模板。根据曲柄板几何形状尺寸,加工特点及定位基准,为方便装卸工件应选用铰链式钻模板。2导引元件设计钻套在钻模中的作用是保证被加工孔的位置精度,引导刀具防止其在加工过程中发生偏斜,提高刀具的刚性,防止加工时的振动。常用的标准钻模有以下几种类型(1)固定钻套固定钻套安装在钻模板或夹具体中,其配合为H7/H6或H7/R6。固定钻套结构简单,钻孔精度高,适用于单一钻孔工序和小批量生产。(2)可换钻套当工件为单一钻孔工艺,大批量生产时为便于更换磨损的钻套,选用可换钻套。(3)快换钻套当工件需钻,扩,铰多工艺加工时,能快速更换不同孔径的钻套,应选用快换钻套。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985更换钻套时将钻套缺口转至螺钉处,即可取出钻套。削边的方向应考虑刀具的旋向,以免钻套自动脱出。根据加工5通孔与5沉孔的要求可以先钻再扩,后用平头钻三次21加工,也可以用钻扩复合

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号