摘 要

塑料注射模是成型塑料的一种重要工艺。通过对充电器外壳注射模具设计,能够基本地、全面地了解注射模具设计的基本原则、方法。在模具结构设计过程中,我大胆尝试提出各种不一样的成型的方案,并与老师探讨对方案进行了比较。在比较的过程中,发现大量的问题,也了解模具设计的要求和基本原则,最后在查阅大量书籍的帮助下完成没一个数据的选择。在设计中分析了常用日用品充电器的工艺特性,并介绍了ABS材料成型工艺特点、成型过程、开模过程以及成型后加工工艺。同时,分析了模具结构与计算,掌握如何设计一个完整的模具生产结构。通过本次设计,能较为熟练的使用Auto-CAD、Pro-E等软件进行模具辅助设计,提高自己的计算机绘图能力。本次毕业设计充分地为今后从事模具设计行业打下了扎实的基础。

本次主要设计是对充电器外壳注射模的设计, 重点对塑件的成型原理、材料的选用和注射技术进行分析。通过前期指导老师安排的任务,我先对任务书进行了分析了解,并查阅了大量的书籍、手册和文献,对模具有了一定的了解并且清楚自己的所要完成的任务量。进过对ABS充电器的了解,要满足制品大批量生产、高精度、外形复杂等要求,我首先主要把时间花费在确定所需的模塑成型方案、制品的后加工、分型面的选择、型腔的数目和排列、成型零件的结构等。既然以实际生产为目的,设计就要涵盖了注塑模具的主要系统包括有注射机、浇注系统、排气系统、冷却系统、顶出系统、导向系统等。对于要实际生产的模具,我们考虑的东西还有很多,为此我积极询问我的指导老师关于现实工厂中模具的生产过程及可能遇到的问题。设计时,尝试使用了侧向抽芯机构,增加模具的复杂性以及实用性。设计时参考了以往注射模具的设计经验,并结合制品的实际要求,通过简化设计结构、优化各个系统性能,尽最大限度实现美观、实用性高、长的使用寿命、短的生产周期和良好的经济性能。

关键词:塑料注射模;充电器外壳;计算机绘图

Abstract

Injection molding is an important molding plastics. Through the design of the injection mould for the charger shell, can basically, a comprehensive understanding of the basic principles, methods of injection mold design. In the mold structural design process, I attempt to put forward a variety of different forming schemes, and the schemes are compared with the teacher discussion. In the comparison process, found a lot of problems, but also understand the mold design requirements and basic principles, finally finish without a data selection in access to a large number of books to help. In the analysis of the design process characteristics of common commodity charger, and introduces the technology characteristics, forming ABS material molding process, mold and molding process. At the same time, analyzed the mold structure and calculation, master the design of a complete mold to produce structure. Through this design, can be more skilled use of Auto-CAD, Pro-E and other software mold aided design, improve the ability of computer drawing their own. This graduation design is fully engaged in mold design industry for the future lay a solid foundation.

The main design is the design of injection mold for the shell of charger, focuses on the analysis of plastic molding principle, material selection and injection technology. The teacher assigned task, I would first of task were analyzed to understand, and access to a large number of books, manuals and documentation, to mold a certain understanding and clear the task completed their. In the ABS charger understanding, to meet the product mass production, high precision, complex shape and other requirements, I first time spent in the molding, products after processing, the selection of parting surface, cavity number and arrangement, forming part of the structure. Since the actual production, designed to cover the main system of injection mold include injection machine, casting system, exhaust system, cooling system, ejector system, guiding system. For mold to the actual production, there are many we consider something, so I actively ask may meet the production process and my teacher about the real factory mold problems. Design, try to use the side core pulling mechanism, increase the mould complexity and practicability. A reference to the design of the injection mould design experience, combined with the actual requirements of products, through the simplification and optimization of each system performance, structure design, to maximize the realization of beautiful appearance, high practicality, long service life, short production cycle and good economic performance.

Key words:Injection mould for plastic;The charger shell;computer graphics

目 录

引言 1

1 绪论 2

1.1 模具概述 2

1.1.1 模具种类 2

1.1.2注射模具概述 3

1.1.3 模具设计中面临的难题和要求 3

1.1.3国内研究现状 4

1.1.4国外研究现状 5

1.2 课题的目的及意义 5

1.3课题的主要内容和工作方法 6

1.4解决的重点问题与创新 8

2 塑料制品分析 9

2.1 明确制品设计要求 9

2.2 明确制品批量 9

2.3 材料选择及性能 9

2.3.1 材料选择 9

2.3.2 材料品种 10

2.4 成型设备 10

2.5 拔模斜度 10

2.6 计算制品的体积和质量 11

2.6.1表面质量的分析 11

2.6.2塑件的体积重量 11

3 注射机及成型方案的确定 11

3.1 注射机的确定 12

3.2 成型方案的确定 12

3.2.1 成型设备的选择 12

3.2.2 成型的特点 12

3.2.3 成型的原理 13

3.2.4 成型过程 13

4 型腔数的确定及分型面的选择 13

4.1 型腔数的确定 14

4.2 分型面的选择 14

4.2.1 分型面的主要选择原则 14

4.3确定型腔的排列方式 15

4.4标准模架的选用 16

5 成型零部件的设计与计算 17

5.1 凸模设计 17

5.2 凹模的设计 17

5.3 成型零件工作尺寸的计算 18

5.3.1 模腔工作尺寸的计算 18

6 浇注系统的设计 20

6.1浇注系统设计的原则 20

6.2主流道设计 20

6.3分主流道的设计 20

6.4浇口的设计 21

6.5平衡进料 21

6.6冷料穴设计 21

7 排气与冷却系统的设计 22

7.1 冷却系统设计的原则 22

7.2 冷却水路的计算 22

7.3 排气系统的设计 23

8 顶出与抽芯机构的设计 24

8.1 推杆复位装置 24

8.2 抽芯机构的选择 25

8.3 抽芯距的计算 25

8.4 斜导柱抽芯的设计 25

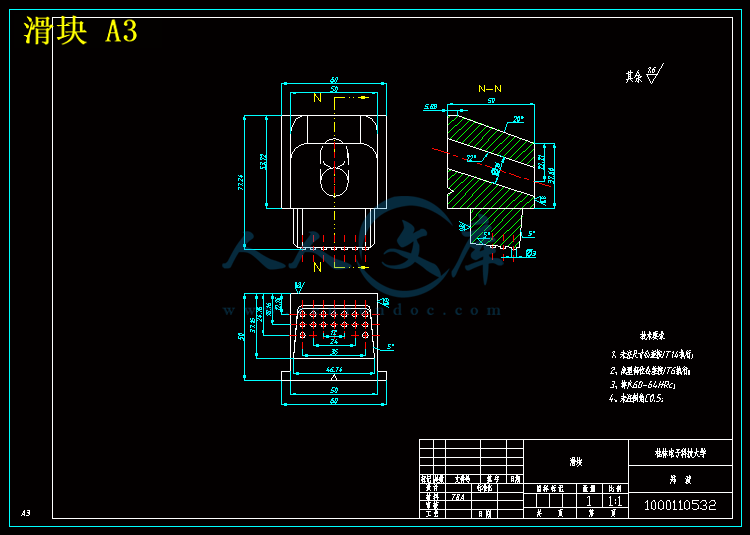

8.5滑块的设计 26

9 导向机构的设计 26

9.1 导向、定位机构的主要功能 27

9.2 导向机构的设计 27

9.2.1 导柱的设计 27

9.2.2 导套的设计 27

10 注射机与模具各参数的校核 28

10.1 工艺参数的校核 29

10.2 模具安装尺寸的校核 29

10.2.1 喷嘴的校核 29

10.2.2 定位圈尺寸的校核 29

10.2.3 模具外形尺寸的校核 30

10.2.4 模具厚度的校核 30

10.2.5 安装参数的校核 30

10.3 开模行程的校核 30

11 结论 31

谢 辞 32

参考文献 33

附录 34

引言

本次毕业设计的题目是充电器外壳注射模具设计。对于模具,机制专业里方方面面都与模具相挂钩。模具设计是需要充分利用到大学4年所学的知识来完成的。本次毕业设计的要求是制作一个模具,要求该模具能投入实际生产充电器外壳。在设计中设需要充分考虑到模具结构、材料和工艺能保证塑件的可靠成型和脱模过程的稳定性,性能结构及尺寸精度达到图纸要求,并且要求生产量大。设计时应该使用侧向抽芯机构,机构系统安排合理、有据可循。本设计中首先分析塑件结构体的零件结构,确定成型和脱模设计方案,包括模具结构选择、分型面的选择、腔数的确定、浇注系统的设计、加热系统、成型收缩计算、模具校核计算、导向和定位机构、脱模机构、侧向抽芯机构、顶出机构、模架的选择、注射机的选择、参数的校核以及总体的优化设计等等。在毕业设计整个过程中用AutoCAD进行塑件绘制,并使用PRO/E进行三维造型和结构设计等,结合指导老师建议和设计经验再进一步修改,最后用计算机进行模具总装配图和各零部件图的设计,完成模具总装配图和零件图的绘制。

1 绪论

1.1 模具概述

模具是工业生产中最基础的工艺装备,是一种高附加值得高精密集型产品,也是高新技术产业化的重要领域,其急速水平的高低已经成为衡量一个国家制造业水平的重要标志。作为制造业的根基,模具制造,在轻工业、机械行业、电子通信行业、交通汽车行业、甚至涉及到军工行业等部门中,有60%——90%的零部件是通过模具成型,模具质量的高低直接决定了产品质量的高低,模具设计的时效率直接影响着产品的时效率,因此,模具被大家称为“百业之母”,而模具工业也是国民经济收入支撑的重要基础工业之一。

川公网安备: 51019002004831号

川公网安备: 51019002004831号