摘要

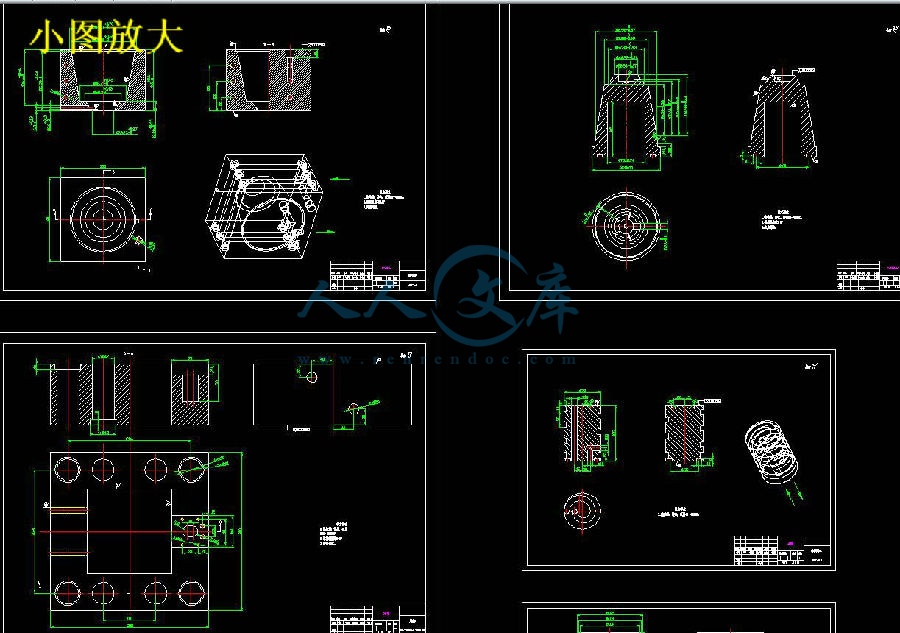

通过对电风扇罩进行成型工艺分析,选择了成型工艺参数,确定了分型面的位置,设计了一模一腔的注射模具。重点介绍了注射模的结构设计和工作过程,主要包括以轮辐式为浇口的浇注系统设计,型芯和型腔立体式冷却水道的分别设计,侧向分型与抽芯机构的设计,顺序脱模机构的设计,以及成型零件的设计。同时制订模具加工工艺,通过用CAM软件生成模具型腔的刀具路径并进行加工模拟仿真。实践证明该模具结构合理、动作可靠、塑件质量满足设计要求。

关键词:注塑成型 轮辐式浇口 立体冷却水道 侧抽芯机构 模拟仿真

Abstract

Based on the the analysis of the cover of fanner forming process, the molding process parameters was selected, and the parting surface location was determined, and one mold one cavity was designed. It introduces the priority in the injection mold structure and mold design process, which including the design of the spoke tape gating system, and the different design of stereo type cooling waterway of the core and cavity, and the side parting and core pulling mechanism design, and sequential demoulding mechanism design, also the into parts design of the mold. At the same time the mold processing technology was developed. The mold cavity tool path, as well as the processing simulation was built by the CAM software. The practical production proves that the mould structure is reasonable, action is reliable and the quality of plastic parts meet design requirements.

Key words: injection molding, spoke type gate, stereo cooling waterway, side core-pulling mechanism, simulation

目录

摘要 I

Abstract II

第1章 塑件成型工艺性分析 1

1.1 塑件结构工艺性的分析 1

1.1.1 塑件尺寸精度分析 1

1.1.2 塑件的表面质量 2

1.1.3 脱模斜度 2

1.1.4 加强筋 2

1.1.5 侧沉孔 2

1.2 塑件材料的使用性能 2

1.3 塑件材料的工艺性能 2

1.4 PP的成型工艺参数 2

第2章 塑料成型工艺与设备的确定 4

2.1 初步选择注射成型设备 4

2.1.1 依据最大注射量初选设备 4

2.1.2 注射机的相关参数的校核 5

2.2 塑件成型工艺参数的确定 6

第3章 分型面与浇注系统的设计 7

3.1 分型面的设计 7

3.1.1 分型面位置的确定 7

3.1.2 型腔数目与分布 7

3.2 浇注系统的设计 8

3.2.1 主流道设计 8

3.2.2 分流道设计 9

3.2.3 浇口设计 10

3.2.4 校核主流道的剪切速率 10

3.2.5 冷料穴的设计 11

3.2.6 排气的设计 11

第4章 成型零件的设计 12

4.1 成型零件设计 12

4.1.1 成型零件的结构设计 12

4.1.2 成型零件钢材的选用 12

4.2 成型零件工作尺寸的计算 13

4.2.1 凹模径向尺寸的确定 13

4.2.2 凸模径向尺寸的确定 13

4.2.3 凹模深度尺寸的确定 14

4.2.4 凸模高度尺寸的确定 14

4.2.5 凹模侧壁厚度的确定 14

4.2.6 动模垫板厚度的确定 15

第5章 脱模机构及侧抽机构的设计 16

5.1 推出方式和脱模顺序的确定 16

5.2 脱模力的确定 17

5.2.1 脱模力的计算 17

5.2.2 校核推出机构作用在塑件上的单位压力 17

5.3 脱模板厚度的计算 17

5.4 侧抽芯结构的设计 18

5.4.1 抽芯距的计算 18

5.4.2 抽芯力和斜导柱直径的计算 18

5.4.3 滑块的设计 19

5.5 模具工作过程 20

第6章 温度调节系统的设计 21

6.1 温度调节系统的相关计算 21

6.1.1 冷却介质 21

6.1.2 冷却系统的计算 21

6.2 冷却系统结构 22

6.2.1 型腔冷却水道结构 22

6.2.2 型芯冷却水道结构 22

第7章 模架及导向与定位机构的设计 23

7.1 各模板尺寸的确定 23

7.2 模架各尺寸的校核 23

7.3 导向与定位机构的设计 23

第8章 成型零件的加工 24

8.1 非标准成型零件加工工艺规划 24

8.2 成型零件数控加工工艺单 27

8.3 成型零件加工仿真图 28

设计总结 30

参考文献 31

附件一:外文翻译 32

附件二:计算机编程程序 37

第1章 塑件成型工艺性分析

1.1 塑件结构工艺性的分析

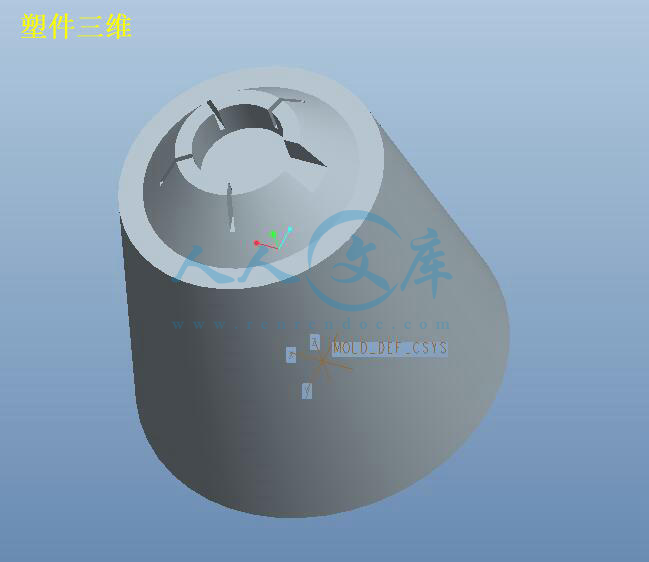

电风扇罩制件材料为PP,其尺寸和三维造型如图1-1。该制件主要是以筒形为主,在上部的侧面位置处有沉孔,为了注出此沉孔,需要采用侧向抽芯机构,设计时侧向抽芯是重点考虑的部分;此外在上部的位置处还有四处加强筋,在设计模具是要特别注意该处,必要时可将结构做进一步的改进;该制件的结构要求并不是很高,在设计模具时候要考虑一些即经济,又实用的方法改进模具的结构,以期达到最佳的设计效果,有助于实际的生产。

川公网安备: 51019002004831号

川公网安备: 51019002004831号