齿轮传动实验台设计(全套含CAD图纸)【封闭式】

收藏

资源目录

压缩包内文档预览:(预览前20页/共63页)

编号:10106459

类型:共享资源

大小:7.75MB

格式:ZIP

上传时间:2018-05-15

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

齿轮

传动

实验

试验

设计

全套

cad

图纸

封闭式

- 资源描述:

-

- 内容简介:

-

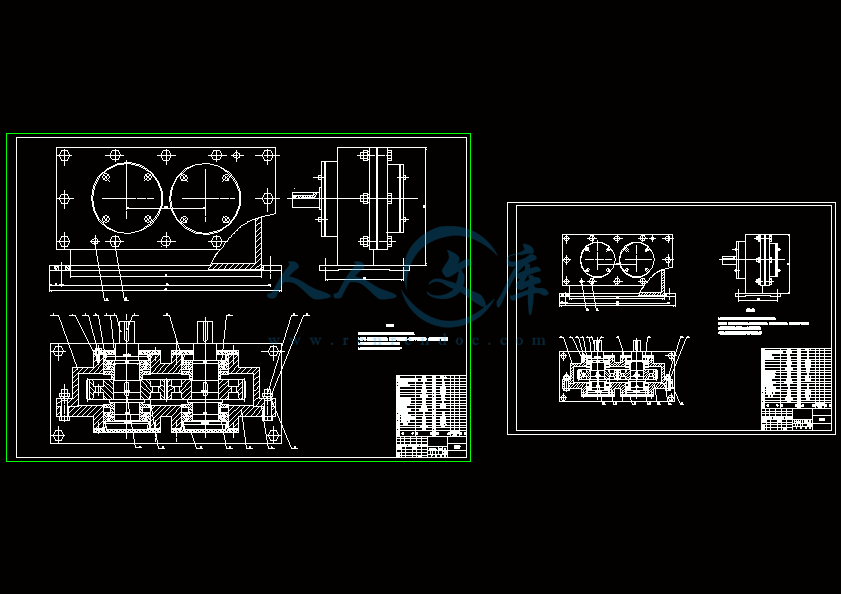

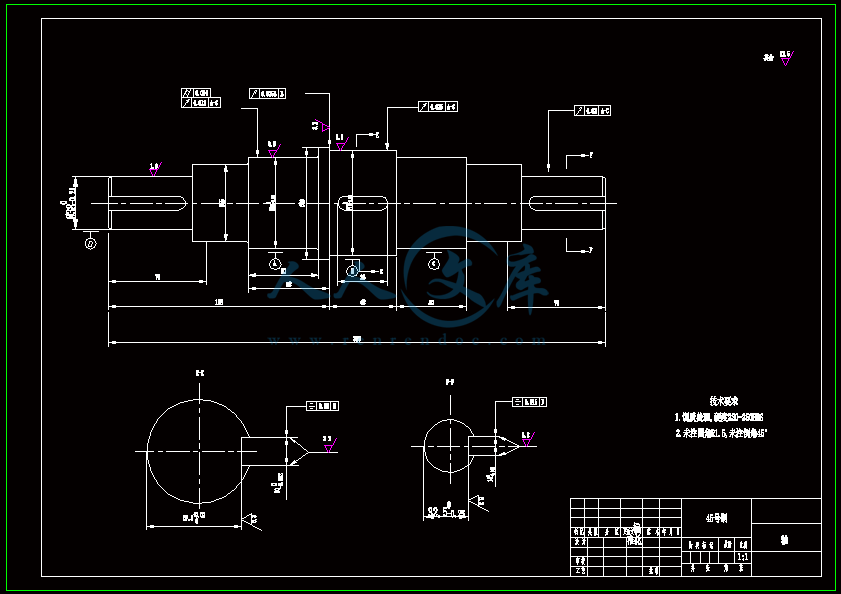

XXXXXXX毕业设计说明书题目齿轮传动实验台设计专业机械设计制造及其自动化学号XXXXXXX姓名XXXXXXX指导教师XXXXXXX完成日期XXXXXXX毕业论文(设计)任务书设计(论文)题目齿轮传动实验台设计学号XXXXXXX学生姓名XXXXXXX专业机械设计制造及其自动化指导教师姓名(职称)XXXXXXX(副教授)机电系(教研室)主任周友行一、主要内容及基本要求(1)分析齿轮传动效率测试的基本原理及构思实验台的方案。(2)完成实验台的传动系统设计和结构设计。绘制实验台的装配图及主要的零件图。要求图纸工作量25张A0图纸以上(AUTOCAD绘图)。(3)设计说明书一份,电子文档一份。(4)英文文献,翻译资料一份。要求3000个单词以上,复印原稿,与翻译稿(打印)同册装订。二、重点研究的问题(1)齿轮实验台的原理研究。(2)齿轮实验台的结构分析。(3)齿轮实验台加载装置设计。三、进度安排各阶段完成的内容起止时间1收集资料、查询相关文献2011年1月8日2月20日2弄懂原理进行方案构思与设计2011年2月21日3月8日3完成方案设计、原理设计、绘制原理图2011年3月9日3月31日4绘制装配图和零件图草图2011年4月1日5月2日5完成装配图和零件图的设计2011年5月3日5月15日6撰写毕业设计论文及英文文献翻译2011年5月16日5月26日7交毕业设计论文及软件,准备答辩2011年5月27日5月28日五、应收集的资料及主要参考文献主要的收集资料有机械设计手册、以往实验台的设计资料1张维凯,王曙光AUTOCAD2007中文版标准教程北京清华大学出版社,20072濮良贵,纪名刚机械设计(第八版)北京高等教育出版社,20073徐灏机械设计手册2版第1、2、3、4、5卷北京机械工业出版社,20044吴宗泽机械零件设计手册北京机械工业出版社,20065朱孝录齿轮传动设计手册北京化学工业出版社,20056成大先机械设计手册4版第1、2、3、4、5卷北京化学工业出版社,20027成大先主编机械设计手册北京化学工业出版社,20048吴宗泽,罗圣国【机械设计课程设计手册】第三版北京高等教育出版社20069周良德,朱泗芳【现代工程图学】第1、21章湖南湖南科学技术出版社200210孙恒,陈作模,葛文杰【机械原理】第10章第七版北京高等教育出版社200511齿轮手册编委会【齿轮手册上册】第二版北京机械工业出版社2006XXXXXXX毕业论文(设计)评阅表学号XXXXXXX姓名XXXXXXX专业机械设计制造及其自动化毕业论文(设计)题目齿轮传动实验台设计评价项目评价内容选题1是否符合培养目标,体现学科、专业特点和教学计划的基本要求,达到综合训练的目的;2难度、份量是否适当;3是否与生产、科研、社会等实际相结合。能力1是否有查阅文献、综合归纳资料的能力;2是否有综合运用知识的能力;3是否具备研究方案的设计能力、研究方法和手段的运用能力;4是否具备一定的外文与计算机应用能力;5工科是否有经济分析能力。论文(设计)质量1立论是否正确,论述是否充分,结构是否严谨合理;实验是否正确,设计、计算、分析处理是否科学;技术用语是否准确,符号是否统一,图表图纸是否完备、整洁、正确,引文是否规范;2文字是否通顺,有无观点提炼,综合概括能力如何;3有无理论价值或实际应用价值,有无创新之处。综合评价评阅人2012年5月日目录第一章概述11选题的依据12研究齿轮传动试验台的意义13国内外研究的进展1第二章整体方案的选择2方案一2方案二2方案的对比及确定2第三章封闭式齿轮试验台的主要特性及用途31主要特性32组成部分及工作原理33其他说明3第四章加载器的方案选择4方案一4方案二4方案的对比及确定5第五章关键零部件的设计与计算6一齿轮的设计计算61材料的选择62按齿面接触强度设计63按齿根弯曲强度设计74几何尺寸计算85验算86齿轮结构设计8二轴的设计计算101取材102按许用扭应力初步估算轴径103轴的机构设计10三滚动轴承的选择与寿命计算15四联轴器的选择161概述162弹性柱销联轴器的结构16第六章传感器的选择171概述172传感器的分类183传感器的选用及其特性194使用特别注意事项22总结及致谢23参考文献24附录25英文翻译25英文原文42齿轮传动实验台摘要齿轮传动试验台是用试验的方法研究齿轮传动的各种失效形式并测定其承载能力、传动效率及有关性能的基本手段,齿轮是各种机器上必不可少的传动零件,对齿轮的各项性能进行测试是保证机器性能的重要途径。针对齿轮传动综合性能测试的研究已成为现代测试技术的一个重要研究方向。构建齿轮传动综合测试系统同样对机械传动设备的开发和研究具有重要理论价值和经济价值。本文对齿轮传动试验台作出了方案比较并采取了最优方案来对齿轮试验台进行设计,并且对其关键零部件齿轮、轴、齿轮箱、加载器进行了设计,对轴承、联轴器、传感器进行了选取,通过各部件之间的相互配合,可测定齿轮的承载能力、传动效率及有关性能。关键词齿轮、实验台、承载能力、传动效率等。GEARTRANSMISSIONTESTRIGSUMMARYGEARTRANSMISSIONTESTSETSOFTHEBASICMEANSOFTHEVARIOUSFAILUREMODESOFDETERMINATIONOFTHEIRCARRYINGCAPACITY,THETRANSMISSIONEFFICIENCYANDPERFORMANCETESTMETHODOFTHEGEARTRANSMISSION,GEARTRANSMISSIONPARTSISESSENTIALFORAVARIETYOFMACHINES,ALLTHEGEARPERFORMANCETESTINGISANIMPORTANTWAYTOENSURETHATTHEMACHINEPERFORMANCECOMPREHENSIVEPERFORMANCETESTINGOFTHEGEARTRANSMISSIONHASBECOMEANIMPORTANTRESEARCHDIRECTIONOFTHEMODERNTESTINGTECHNOLOGY。THEGEARDRIVETESTSYSTEMISCONSTRUCTEDTOTHESAMEMECHANICALEQUIPMENTDEVELOPMENTANDRESEARCHHASIMPORTANTTHEORETICALVALUEANDECONOMICVALUE。INTHISPAPER,OFGEARTESTRIGMAKETHEPROGRAMCOMPAREANDTAKETHEOPTIMALSOLUTIONTODESIGNTHEGEARTESTRIG,THEINTERACTIONBETWEENTHEVARIOUSCOMPONENTS,DETERMINATIONOFTHECARRYINGCAPACITYOFGEAR、TRANSMISSIONEFFICIENCYANDRELATEDPERFORMANCE。KEYWORDGEARTESTRIG,CARRYINGCAPACITY,TRANSMISSIONEFFICIENCY1第一章概述1选题的依据随着机械工业的发展和科研水平的不断提高,对机械传动产品的实验与检测手段不断提出了更高的要求。传动试验台是用试验的方法研究机械传动的各种失效形式并测定其承载能力、传动效率及有关性能的基本手段。长期以来我国的传动试验台的研制基本上还停留在传统的人工方式水平上,主要类型为以机械力或液压力加载的机械功率流开放式试验台,机械功率流封闭式试验台和用发电机作负载的电功率封闭式试验台。这些试验台或由于节能或由于加载方面各具特色,但都存在一个共同的缺点,那就是自动化程度低,很难按事先设计的试验过程进行实验,无法模拟实际工况对各种机械传动产品进行试验,因此试验结果与实际情况总免有相当距离,这在很大程度上影响了试验数据对机械传动产品的设计、生产的指导作用。传动试验平台大多采用人工操纵方式,试验过程的监控及试验数据的采集和处理都较麻烦且准确性低,不易实现多参数自动控制和失效判定。2研究齿轮传动试验台的意义随着科技的不断发展,人们创造了各种各样的机械以达到减轻体力劳动和提高生产率的目的。针对机械传动综合性能测试的研究已成为现代测试技术的一个重要研究方向。构建机械传动综合测试系统同样对机械传动设备的开发和研究具有重要理论价值和经济价值。齿轮是各种机器上必不可少的传动零件,对齿轮的各种性能进行测定是保证齿轮可靠使用的必经之路。3国内外研究的进展随着机械传动技术的发展,人们发现各种机械传动产品在室内距离定载荷寿命试验与生产现场试验结果有很大的差距,因此国内外有关学者一直致力于在实验室模拟机械传动产品的实际工况进行机械传动产品的寿命和性能试验。比如自1989年以来,德国大众公司、美国GM公司和斯太尔公司都在研制能模拟汽车行驶工况的传动系综合实验台,日本也有人在从事有直流电机模拟发电机载荷的研究并申请了专利。国内目前这方面的研究正处于起步阶段,从事这方面研究的局限于高等院校,如重庆大学,重庆工学院等相继建立了机械传动试验台。目前绝大多数实验台只能进行恒定载荷加载或简单的程序控制阶梯加载,实验结果与现场测试依然有较大的差距。2第二章整体方案的选择方案一开放式试验台试验台设备由原动机、齿轮装置和耗能负载三部分组成。所谓开放式功率流,就是齿轮传动所传递的功率由电动机传来,经过齿轮传动和实验装置中的所有传动件,最后传到耗能装置,即加载装置。开放式试验台加载之后,所需功率全部消耗在加载中,损失功率大,它只适合用于小功率短周期工作的齿轮实验装置。方案二封闭式试验台封闭式试验台分为电封闭式与机械封闭式两大类。电封闭式试验台,由电动机带动实验齿轮箱,再带动发电机,发电机再返回到电动机,形成封闭系统,它可以节约50的电能,但是电动机与发电机的功率至少与实验齿轮箱的功率相等。因此,电封闭式试验台也不适用大功率实验装置。适用于大功率实验装置的是机械封闭式试验台。机械封闭式试验台由电动机、陪试齿轮箱、被试齿轮箱、加载装置、转矩转速传感器五大部分组成,所有实验台零部件都安装在工作台上,再设计中采用两个相同的被试齿轮。一个减速,一个加速,且速比相同。当被测对象的中心距不同时,改变的仅仅是两个被试齿轮的中心距,而对于整个试验台的传动路线不会产生影响。这种加载方法具有简单可靠,操作方便,加载范围大等优点。方案的对比及确定综上所述封闭式试验装置相对于开放式实验装置有着明显的优越性。机械封闭式试验台相对于电封闭式试验台适用范围更广。因此,本设计采用的是机械封闭式实验装置,技术指标为整套系统的传动效率。3第三章封闭式齿轮试验台的主要特性及用途1主要特性本试验台为封闭功率,采用直流电动机驱动,能在运行中进行双向加载。本试验台的最大封闭功率为4KW,如该为单向加载最大封闭功率可达6KW。转速取1000R/MIN。本实验台配有测量封闭扭矩及电动机扭矩的传感器。这种传感器静态标定误差满载时低于02。本试验台可进行以下试验A齿轮效率。B齿轮的承载能力(可按载荷谱模拟实际工作状态进行强度及寿命试验)。2组成部分及工作原理齿轮箱被试验齿轮及陪试齿轮箱为结构及尺寸基本相同,传动比为11的两个齿轮箱,均安装在同一底板上。加载器用套筒滚珠及左右螺旋轮组成机械式加载器。用专用钩子,扳手旋动加载螺旋通过轴承及拉杆拉动套筒而使左右旋的螺旋轮作反向旋转从而使齿轮加载。扭矩传感器扭矩传感器的轴上安装有两组旋转变压器,其中一组传递电源,另一组传递扭矩信号旋转轴上的应变桥检测到的M级扭矩信号被高精度仪表放大器放大后,再经过/转换器变换成与扭矩成正比的方波信号。通过轴上的旋转变压器,非接触地传递到轴外接受器上,从而输出同扭矩成正比的方波频率的数字信号。驱动电机本试验台采用4KW直流电动机驱动。电机由可控硅无极调速设备控制。3其他说明一般教学实验求效率,可认为两齿轮效率相等,用下式求效率()是足够精确。式中T封封闭扭矩T电电机扭矩总总效率两齿轮的材料或工艺等条件不同时,可先用此法求得陪试齿轮箱的效率,再更换被试齿轮测效率,则做强度或寿命试验时,由于运转时间长,为了防止由于振动等原因引起加载器螺旋旋松动而使载荷下降,应用专用的内六角扳手,拧紧加载螺旋端的内六角螺旋钉使用螺旋与螺母锁紧。4第四章加载器的方案选择方案一加重式机械加载器结构原理加重式机械加载器结构原理如下图所示。由图可知,试验台空载时,悬臂齿轮箱的杠杆通常处于水平位置,当加上一定载荷之后,悬臂齿轮箱会产生一定角度的翻转,这时扭力轴将有一力矩T9作用于齿轮9,万向节轴也有一力矩T9作用于齿轮9。当电机顺时针方向以角速度转动时,T9与的方向相同,T9与方向相反,故这时齿轮9为主动轮,齿轮9为从动轮,同理齿轮5为主动轮,齿轮5为从动轮。图41加重式机械加载器结构原理图加重式机械加载器的特点加重式机械加载器的特点是结构简单,成本低,操作方便可靠,但是由于其加载装置裸露在外,容易受外界环境的干扰,抗干扰能力不强。方案二螺旋滚珠式机械加载器结构原理螺旋滚珠式机械加载器结构原理如图所示。其实现加载的过程如图42旋转加载螺旋(2)使其作轴向移动,通过滚动轴承及横键(3),拉杆(4),推或拉动套筒(6)也作轴向移动。由于套筒两端装有两圈钢珠,钢珠的一半嵌在套筒内,与套筒在圆周上及轴向均不能相对运动,钢珠的另一半又相应的嵌在左右螺旋槽轮(5,7)的螺旋槽中,(槽的截面为半圆形),套筒(6)的轴向移动通过两端的钢珠,迫使左右螺旋槽轮(5,7)作反向旋转,经过联轴器(1,8),使图中的A,A齿轮反向旋转,再通过与之啮合的B,B齿轮,使联接B,B齿轮的扭力轴产生扭转弹性变形,这种弹性变形的恢复力使两对齿轮A,B5和A,B齿面受压,达到增加齿面载荷的目的。与加载螺旋(2)相连的滚珠轴承外圈是不旋转的,而内圈,横键(3),拉杆(4),套筒(6),左右螺旋槽轮(5,7)等部件都是在实验转速下旋转的,也即加载螺旋(2)的运动与试验台是否处于运动状态无关,因此,可以实现在空载启动,在运转状态下改变载荷。加载螺旋(2)可以手动控制,也可以用涡轮蜗杆机动控制(图中未画出)。加载螺旋(2)正反向旋转,使套筒(6)可以左右移动,从而迫使左右螺旋槽轮(5,7)改变方向旋转,实现齿轮正反方向被加上载荷。如图所示,套筒(6)移动的方向不同,也即使齿轮所受载荷的方向亦不同。1,8联轴器2加载器3横键4拉杆5,7左右螺旋槽轮6套筒图42螺旋滚珠式机械加载器结构图由图中可以看出,当套筒(6)使两圈钢珠原始位置在左右螺旋槽轮(5,7)的中间位置时,左右移动套筒,可使被试齿轮正反方向加上载荷。若套筒(6)使两圈钢珠的原始位置在左右螺旋槽轮(5,7)的一端(最左或最右),则套筒(6)向另一端(向右或向左)移动的距离将加大一倍,就可使被试齿轮在一个方向上加上两倍于双向加载时的载荷,即如果加载器设计为正反向最大扭距为1000NM时,若作为单向加载用,则可达到2000NM,使加载器的使用范围扩大。螺旋滚珠式机械加载器的特点螺旋滚珠式机械加载器除了结构简单,投资少,操作方便可靠,封闭式的加载装置防干扰能力强。最大的特点是实现了在运转状态逐渐改变载荷的大小和方向,更能真实地反映生产实际。方案的对比及确定6综上所述螺旋滚珠式机械加载器相对于加重式机械加载器的封闭性强、抗干扰能力强,能够满足本设计的要求,因此,选择方案二来完成本设计。第五章关键零部件的设计与计算一齿轮的设计计算已知的参数电动机功率P4KW最高转速N1000R/MIN。选用直齿圆柱之论传动1材料的选择由实验台的要求可以知道,两个齿轮箱完全一样,因此所设计的次轮完全一样,取材料为45钢调质硬度为240HBS,齿数选择71。12Z试验台为一般工作机器,速度高,故选用七级精度。2按齿面接触强度设计由机械设计设计计算进行计算,即23112TETDHKTZUD21确定公式中的参数1选择载荷系数13T2计算齿轮的转矩9550P/N38200NMMT3由机械设计表107选取齿轮宽度系数得02D4由机械设计表106查得材料弹性系数1898MPAEZ5由机械设计图1021D查得齿轮的接触疲劳强度极限550MPALIMH6由机械设计式1013计算应力循环次数N60NJLH601000128300154329107由机械设计图1019差得接触疲劳寿命系数KHN1KHN20938计算接触疲劳许用应力取失效率为1,安全系S1,由机械设计式10120935505115MPAHLIMNHKS22计算1计算齿轮分度圆直径7DT2322329487MM3112313382104021111898511522计算圆周速度VV497M/S948710006010003计算齿宽BB02948718974MMD1T4计算齿宽与齿高之比B/H模数M9487/711341TZ齿高H225M2251343B/H18974/36325计算载荷系数根据V497M/S,七级精度,查得动载荷系数110VK直齿轮,假设/B100N/MM由机械设计表103查得AKTF12HF由机械设计表102C查得使用系数1AK由表104查得7级精度齿轮相对支撑非对称布置时11201810602318974113HK2D310由B/H18974,113查机械设计图1013得11HFK所以K11112111452VAFK6按实际载荷系数校正所计算的分度圆直径,由机械设计式1010A得98431TTD131452/137计算模数M1391/13按齿根弯曲强度设计31由机械设计公式105得M3212由机械设计图1028C查的齿轮弯曲疲劳强度极限380MPAFE8由机械设计图1018查的弯曲寿命系数088FNK2C计算弯曲许用应力3取弯曲疲劳安全系数S14由机械设计公式1012得23886MPAF14NFEK0834计算载荷系数K11112111452VAF5查取齿形系数由机械设计105可查得224FAY6查取应力校正系数由机械设计105可查得175SA2计算FASY001641FAS2417538632设计计算M1217MM3212对比计算结果,由齿面接触强度的模数M大于齿根弯曲强度计算的模数由于齿轮模数M的大小主要取决于齿根弯曲强度所决定的承载能力,而齿面接触强度所决定的承载能力,仅于齿轮直径即模数与齿数的乘积有关,根据试验台的尺寸要求取标准值M3。4几何尺寸计算1DMZ371213MM2中心矩ADMZ213MM圆整为210MM3齿宽B02210421人为加宽5到10则齿宽B505验算35869N2TTFD则71738100N/MINAKB因此,齿轮的参数符合条件。96齿轮结构设计取HAX1CX025X0则HAHAXM133HFHAXCXM1253375DMZ213DAD2HA21323219DFD2HF2055由于分度圆直径较大,故采用四孔板式结构。齿轮简图如下图51齿轮结构图10二轴的设计计算已知轴的转速为1000R/MIN,轴的功率为4KW,于是能得到轴的转矩为T38200NMM95510610001取材选取轴的材料为45号调质处理,由机械设计表153查得AO的范围是103126,取AO1122按许用扭应力初步估算轴径由机械设计表152知30PDAN有6951PT69510TT加载器的扭矩N轴的转速所以1778MM3PDAN112341000而输出轴的最小直径安装在联轴器上,所以取输出轴的最小直径为38MM。3轴的结构设计31拟定轴上零件的装配方案,如图52所示11图52轴上零件的装配方案32根据轴向定位要求,确定轴各段直径和长度(1)为了满足半联轴器的轴向定位要求,轴段的左右端需制定轴肩,故取,轴段的直径为42MM。半轴器与轴配合的孔长度为80MM,为了保证轴端挡圈只压在半联轴器上,而不压在轴的断面,故这段长度应略短些。取LL70MM。(2)初步选择深沟球轴承因为此轴上安装的是圆柱直齿轮,只有径向力而无轴向力的作用,轴转速高达1000R/MIN,故选用深沟球轴承。参照工作要求并根据轴段直径,由轴承产品目录中初步选取滚动轴承型号6213,DD65MM,两端轴承采用轴承端盖和套筒进行轴向定位。(3)取安装齿轮处的轴段直径为D75MM,已知齿轮轮宽为50MM,为了使套筒断面可靠的压紧齿轮,此轴段应略短于轮宽,故取L48齿轮左端采用轴肩定位,轴肩高度H007D,取H75MM,则轴环处直径D90MM,轴环宽度B14H,取L8MM。(4)取齿轮距箱体内壁的距离为26MM,为了方便装配,轴承一端应该凸出轴段,取凸出1MM,则LL2612350MM。(5)轴承端盖的总长度为20MM,垫圈的宽度为5MM,取轴承端盖与半联轴器端面的距离为5MM,故LL30MM。至此已初步确定了轴的各段直径和长度。32轴上零件的周向定位齿轮,半联轴器与轴的周向定位均采用平键连接。由手册查得齿轮处键的尺寸为BHL10MM,8MM36MMGBT19062003,同时为了出轮与轴有良好的对中性,故选择齿轮与轴的配合为75H7/K6。同样半联轴器与轴的连接,采用平键为10MM8MM56MMGBT19062003。半联轴器与轴的配合为45M6。滚动轴承与轴的轴向定位是借过渡配合来保证的,此处选轴的直径尺寸公差为K6。34确定轴上圆角和倒角尺寸参考机械设计表152取轴端倒角为C2,各轴肩处的圆角半径见图(轴2)。1235求轴上的载荷已知齿轮分度圆直径为213MM因为齿轮为标准圆柱直齿轮,所以20根据机械设计表153得13055首先根据轴的结构简图作出轴的计算简图A。因为T38200NMM,取轴承的效率为098,则齿轮处传递的功率为P24098392KW,则可计算出齿轮处传递的转矩T29550000392/100037436NMM。又知齿轮的分度圆直径为213MM,则可计算出齿轮处的切向力为FT2T/R237436/2133515N,径向力FRFTTAN2012794N。在V平面内进行分析,其图如图B,可计算出FV11665,FV2185,其弯矩如图C。在H平面内进行分析,其图如图D,可计算出FH1606,FH26734,其弯矩如图E。将V平面和H平面合成,其总弯矩如图F。其转矩如图G。22经计算总弯矩FH1L14242NMMFV1L111655NMM得M1240297NMM36按弯扭合成应力校核轴的强度进行校核时,通常只校核轴上最大弯矩和扭矩的截面(即装齿轮轴段的截面)的强度。取06轴的弯扭合成强度条件为机械设计公式155,即由机械设计表151查得为601查机械设计表154可知W取013则062MPA6020620131314图53弯扭合成应力图15三滚动轴承的选择与寿命计算根据轴的结构设计,根据载荷方向知,受径向载荷,所以可以选择深沟球轴承,初步选择滚动轴承6213对于具有基本额定动载荷C的轴承,当它所受的当量动载荷为P时,其寿命计算公式为H10660式中的单位为L是基本额定动载荷,单位为可KN,取C44KNC为指数,对于滚子轴承,对于球轴承,10/33是轴的转速,1000NNMINR是当量动载荷,P单位为,式中是轴向载荷,是径向载荷。RAXFYKNAFRF其中的径向载荷即为由外界作用到轴上的径向力在各轴承上的径向载R荷;但其中的轴向载荷并不完全由外界的轴向作用力产生,而是应该根据AAE16整个轴向载荷(包括因径向载荷产生的派生轴向力)之间的平衡条件得出,而RFDF由题意知深沟球轴承只承受径向载荷X1,Y0,即136702N。R实际中,在许多支撑中还会出现一些附加载荷,如冲击力,不平衡作用力,惯性力,以及轴挠曲或轴承座变形产生的附加力等等,因此可对当量动载荷乘胜一个根据经验而定的载荷系数,有机械设计表136查得12所以PFPFP1640424N164KNRF321866H367年故所选轴承能满足寿命要求。四联轴器的选择弹性联轴器1概述弹性联轴器除了能补偿两轴相对位移,降低对联轴器安装的精确对中要求外,更重要的是能够缓和冲击,改变轴系的自振频率,避免发生严重的危险性振动。弹性联轴器利用弹性元件的弹性变形来补偿两轴相对位移,因而可动元件之间的间隙小,特别适宜于需要经常起动或逆转的传动。对弹性联轴器的要求有(1)强度高,承载能力大,在有可能发生扭振或存在瞬时尖峰载荷的场合,要求联轴器的许用瞬时最大转矩为许用长期转矩的三倍以上。(2)弹性高,阻尼大,具有足够的减震能力,把冲击和振动产生的振幅降低到允许的范围以内。17(3)具有足够的补偿能力,满足安装和工作时两轴发生相对位移的需要。(4)工作可靠,性能稳定;(5)结构简单,体积小,重量轻,装拆方便,维护容易,价格低廉。2弹性柱销联轴器的结构根据封闭式齿轮试验台各方面的要求,以及弹性柱销联轴器的特点,在封闭式齿轮试验台中所用的联轴器均使用弹性柱销联轴器。弹性柱销联轴器利用若干非金属材料制成的柱销置于两半联轴器凸缘上的孔中,以实现两半联轴器的联接。由于柱销与柱销孔为间隙配合,且柱销富有弹性,因而获得补偿两轴相对位移和缓冲性能。为了改善柱销与柱销孔的接触条件和补偿性能,柱销的一端制成鼓型。柱销的材料目前主要用MC尼龙6制成,其抗拉强度,其抗弯强度2/54MN,抗压强度,抗剪强度。2/70MN2/0MN2因为从电动机输出的轴直径为38MM的轴,传感器为标准件,选用的是小径为38MM的,因此弹性柱销联轴器选用HL3型的,许用转矩为630NM的,轴孔直径3048。第六章传感器的选择1概述信息处理技术取得的进展以及微处理器和计算机技术的高速发展,都需要在传感器的开发方面有相应的进展。微处理器现在已经在测量和控制系统中得到了广泛的应用。随着这些系统能力的增强,作为信息采集系统的前端单元,传感器的作用越来越重要。传感器已成为自动化系统和机器人技术中的关键部件,作为系统中的一个结构组成,其重要性变得越来越明显。最广义地来说,传感器是一种能把物理量或化学量转变成便于利用的电信号的器件。国际电工委员会IECINTERNATIONALELECTROTECHNICALCOMMITTEE的定义为“传感器是测量系统中的一种前置部件,它将输入变量转换成可供测量的信号”。按照GOPEL等的说法是“传感器是包括承载体和电路连接的敏感元件”,而“传感器系统则是组合有某种信息处理模拟或数字能力的传感器”。传感器是传感器系统的一个组成部分,它是被测量信号输入的第一道关口。进入传感器的信号幅度是很小的,而且混杂有干扰信号和噪声。为了方便随后的处理过程,首先要将信号整形成具有最佳特性的波形,有时还需要将信号线18性化,该工作是由放大器、滤波器以及其他一些模拟电路完成的。在某些情况下,这些电路的一部分是和传感器部件直接相邻的。成形后的信号随后转换成数字信号,并输入到微处理器。德国和俄罗斯学者认为传感器应是由二部分组成的,即直接感知被测量信号的敏感元件部分和初始处理信号的电路部分。按这种理解,传感器还包含了信号成形器的机械动力设备的扭矩变化是其运行状况的重要信息,扭矩测试是各种机械产品开发、质量检验、优化控制、工况监测和故障诊断等必不可少的内容。扭矩传感器已广泛应用于各种机械设备的动力驱动系统优化设计和智能控制上。目前,国内外研制和开发的扭矩传感器种类很多,从原理上讲,主要分为应变型、磁弹性型、转角型和其他型等四种。传感器系统的性能主要取决于传感器,传感器把某种形式的能量转换成另一种形式的能量。有两类传感器有源的和无源的。有源传感器能将一种能量形式直接转变成另一种,不需要外接的能源或激励源。无源传感器不能直接转换能量形式,但它能控制从另一输入端输入的能量或激励能传感器承担将某个对象或过程的特定特性转换成数量的工作。其“对象”可以是固体、液体或气体,而它们的状态可以是静态的,也可以是动态即过程的。对象特性被转换量化后可以通过多种方式检测。对象的特性可以是物理性质的,也可以是化学性质的。按照其工作原理,传感器将对象特性或状态参数转换成可测定的电学量,然后将此电信号分离出来,送入传感器系统加以评测或标示。各种物理效应和工作机理被用于制作不同功能的传感器。传感器可以直接接触被测量对象,也可以不接触。用于传感器的工作机制和效应类型不断增加,其包含的处理过程日益完善。与当代的传感器相比,人类的感觉能力好得多,但也有一些传感器比人的感觉功能优越,例如人类没有能力感知紫外或红外线辐射,感觉不到电磁场、无色无味的气体等。对传感器设定了许多技术要求,有一些是对所有类型传感器都适用的,也有只对特定类型传感器适用的特殊要求。针对传感器的工作原理和结构在不同场合均需要的基本要求是1高灵敏度2抗干扰的稳定性对噪声不敏感3线性容易调节校准简易4高精度5高可靠性6无迟滞性7工作寿命长耐用性8可重复性9抗老化10高响应速率11抗环境影响热、振动、酸、碱、空气、水、尘埃的能力12选择性13安全性传感器应是无污染的14互换性15低成本宽测量范围16小尺寸、重量轻和高强度宽工作温度范围。2传感器的分类可以用不同的观点对传感器进行分类它们的转换原理传感器工作的基本物理或化学效应;它们的用途;它们的输出信号类型以及制作它们的材料和工艺等。根据传感器工作原理可分为物理传感器和化学传感器二大类,传感器工作原理的分类物理传感器应用的是物理效应,诸如压电效应,磁致伸缩现象,离化、极化、热电、光电、磁电等效应。被测信号量的微小变化都将转换成电信号。化学传感器包括那些以化学吸附、电化学反应等现象为因果关系的传感器,被测信号量的微小变化也将转换成电信号。有些传感器既不能划分到物理类,19也不能划分为化学类。大多数传感器是以物理原理为基础运作的。化学传感器技术问题较多,例如可靠性问题,规模生产的可能性,价格问题等,解决了这类难题,化学传感器的应用将会有巨大增长。常见传感器的应用领域和工作原理见下表。按照其用途传感器可分类为压力敏和力敏传感器位置传感器液面传感器能耗传感器速度传感器热敏传感器加速度传感器射线辐射传感器振动传感器湿敏传感器磁敏传感器气敏传感器真空度传感器生物传感器等。以其输出信号为标准可将传感器分为模拟传感器将被测量的非电学量转换成模拟电信号。数字传感器将被测量的非电学量转换成数字输出信号包括直接和间接转换。数字传感器将被测量的信号量转换成频率信号或短周期信号的输出包括直接或间接转换。开关传感器当一个被测量的信号达到某个特定的阈值时,传感器相应地输出一个设定的低电平或高电平信号。在外界因素的作用下,所有材料都会作出相应的、具有特征性的反应。它们中的那些对外界作用最敏感的材料,即那些具有功能特性的材料,被用来制作传感器的敏感元件。从所应用的材料观点出发可将传感器分成下列几类1按照其所用材料的类别分金属聚合物陶瓷混合物2按材料的物理性质分导体绝缘体半导体磁性材料3按材料的晶体结构分单晶多晶非晶材料与采用新材料紧密相关的传感器开发工作,可以归纳为下述三个方向1在已知的材料中探索新的现象、效应和反应,然后使它们能在传感器技术中得到实际使用。2探索新的材料,应用那些已知的现象、效应和反应来改进传感器技术。3在研究新型材料的基础上探索新现象、新效应和反应,并在传感器技术中加以具体实施。现代传感器制造业的进展取决于用于传感器技术的新材料和敏感元件的开发强度。传感器开发的基本趋势是和半导体以及介质材料的应用密切关联的。按照其制造工艺,可以将传感器区分为集成传感器薄膜传感器厚膜传感器陶瓷传感集成传感器是用标准的生产硅基半导体集成电路的工艺技术制造的。通常还将用于初步处理被测信号的部分电路也集成在同一芯片上。薄膜传感器则是通过沉积在介质衬底基板上的,相应敏感材料的薄膜形成的。使用混合工艺时,同样可将部分电路制造在此基板上。厚膜传感器是利用相应材料的浆料,涂覆在陶瓷基片上制成的,基片通常是AL2O3制成的,然后进行热处理,使厚膜成形。陶瓷传感器采用标准的陶瓷工艺或其某种变种工艺溶胶凝胶等生产。完成适当的预备性操作之后,已成形的元件在高温中进行烧结。厚膜和陶瓷传感器这二种工艺之间有许多共同特性,在某些方面,可以认为厚膜工艺是陶瓷工艺的一种变型。每种工艺技术都有自已的优点和不足。由于研究、开发和生产所需的资本投入较低,以及传感器参数的高稳定性等原因,采用陶瓷和厚膜传感器比较合20理。扭矩传感器的选用3传感器的选用及其特性试验台使用的传感器是北京金顺达源仪器有限公司生产的STY扭矩传感器,与该公司生产的扭矩测量卡,计算机配套使用,这是一种性能优良,使用方便的扭矩传感器。应变传感和非接触信号传递技术的成熟为STY系列扭矩传感器提供了可能和保证从而STY系列扭矩传感器也就顺理成章地解决了在扭矩测量中的问题A扭矩测量中由于转速变化引起的扭矩误差问题因为STY系列扭矩传感器采用了应变技术传感扭矩,所以它不存在扭矩测量中由于转速变化引起的扭矩误差即转速特性误差问题B低转速乃至静态时扭矩测量问题STY扭矩传感器既可以传感高速旋转时的扭矩信号,也同样可以传递低速乃至静态时的扭矩信号而无需附加装置C正反转扭矩零点问题STY扭矩传感器正反转扭矩零点与转向无关,两个零点完全重合,可以连续正反转工作而无需反复调零D高超独特的温度补偿技术使得其具有001/以上的温度稳定度,从而使得该传感器的温漂性能远远好于同类型和其他类型扭矩传感器。E扭矩的动态响应问题STY扭矩传感器的扭矩动态响应完全可以在1MS以上中心频率10KCF由于锁相环和光电编码器的应用,极低转速和正反转也能准确地得到测量。G体积小,重量轻,易于安装使用STY扭矩传感器的基本原理在STY系列扭矩传感器的轴上安装有两组旋转变压器,其中一组传递电源,另一组传递扭矩信号旋转轴上的应变桥检测到的M级扭矩信号被高精度仪表放大器放大后,再经过/转换器变换成与扭矩成正比的方波信号。通过轴上的旋转变压器,非接触地传递到轴外接受器上,从而输出同扭矩成正比的方波频率的数字信号。扭矩传感器原理框图扭矩信号15图61TY扭矩传感器原理图框STY系列扭矩传感器可以按要求,输出频率信号,或者标准05V或420MA的模拟信号,或者485/CAN等数字接口的方式输出扭矩信号也可以根据需21要选择配套出厂的STY100型液晶显示的二次仪表或者STY100型扭矩测量卡如果需要测量转速时,只要根据用户的需要在本系列扭矩传感器中安装上专用测速传感器或者光电编码器,特别要提的是附加安装有编码器后,对于那些低转速和需要检测正反转的用户就非常理想了可以检测出正反转向。STY系列扭矩传感器技术性能指标1工作范围01M5万NM(分若干档)2扭矩测量精度01,02(FS)3环境温度050C4响应100S5、温度稳定度001/6输出信号频率输出零扭矩10KHZ左右正向满量程15KHZ左右反向满量程5KHZ左右012V负载电流10MA420MA电流输出(声明定制订货方式)4MA对应负满量程扭矩12MA对应负零扭矩20MA对应正满量程扭矩7、过载能力在120额定扭矩范围内保精度测量。瞬时冲击不高于300额定扭矩,不损坏传感器。STY扭矩传感器安装使用1、将传感器输出信号与STY扭矩仪表或STY扭矩卡连接。扭矩传感器上五芯高频电缆信号插座出脚为。图62传感器安装示意图10V215V315V4转速信号5扭矩信号2、使用两组联轴器,将传感器安装在动力源和负载之间。建议用挠性、弹性联轴器,以保证同心度要求安装完成后,可以板动主轴在不同的角度扭矩零点变化在0102之内,否则就要考虑重新安装。3、将本扭矩传感器的基座与设备的基座尽可能采用柔性固定可以摆动,避免产生弯矩引起测量误差甚至损坏传感器。实际上因为扭矩传感器的外壳并不参与扭矩的传感,再则TY扭矩传感器体积小、重量轻,因此传感器的底座是否完全牢固固定并不重要。4、TY系列扭矩传感器可以和我公司的TYY100扭矩转速功率仪或TYK型扭矩转速测量卡配套使用。对于那些需要对扭矩、转速高速采集(20MS以上)的用户应该定购高速采集卡。图63TY系列扭矩传感器示意图225、传感器外形尺寸表61传感器外形规格尺寸表NMDDLEAHHB1507818188311261195473100781818831126119547320086282094112712758735009638238551281426873100010848270701301527269200011858311901311647969500014478347105137188906910000158983891201492151108050000NMGF键转速(转/分)齿数备注1507616X6X25600060单键1007616X6X25600060单键2007618X7X35500060单键50076110X8X50400060双键1000118514X9X65350060双键2000118516X10X853000120双键5000118520X14X1002500120双键100001311028X16X1152000120双键500004使用特别注意事项1、接线必须完全正确特别是15V电源不可接错,否则将会烧坏有关电路。2、安装传感器时严格禁止敲打。特别是连轴结与传感器应该松配合,绝对禁止敲打,否则将会毁坏传感器。3、联轴器建议采用扰性联轴器,50NM以下得传感器可以采用尼龙绳连接,以避免由于连接同芯度不好带来得弯矩引起测量数据不稳甚至损坏传感器。小扭矩传感器的连轴结可以采用铝材料,以减轻连轴结重量。4、15V的范围不得低于148V、不得高于155V5、信号线输出不得对地和电源短路,输出电流不大于10MA6、在强干扰的环境中使用扭矩传感器,特别是在与变频电机连接使用的情况下,要采取必要的防干扰措施实验室要有按照电工标准安装的地23(绝不可以中代地);扭矩传感器及其仪表和传感器、变频器等都必须可靠地一点接地;将扭矩传感器与变频电机进行电磁隔离有时会有意想不到的效果。总结及致谢半年的光阴用一句总结时间飞逝,感受颇多。刚开始拿到设计课题的时候无从下手,后来通过自己查阅资料,老师的细心讲解,慢慢的对课题有了一些了解CAD是大一时候学的,说实话很多东西都记不是那么清楚了还好有一帮热心的朋友,通过他们的帮助,我很快熟练的掌握了CAD。期间我学到很多东西,利用各种图书资源,查手册,绘图,沟通等方面的能力都得到了提高。这种充实的生活我恨享受。在整个过程中,非常感谢我的导师XXXXXXX副教授,这次设计的研究工作一直是在她的悉心指导下进行的,从整体方案的选择到画图,然后到修改再到说明书的撰写的每一步,自始自终得到了赵老师的指导和帮助,为此她付出了大量的心血和精力。导师严谨的治学态度、丰富的学识和对学科发展的独到见解让我深感敬佩。感谢值此毕业之际,特向XXXXXXX老师及所有帮助过我的人朋友表示最诚挚的谢意感谢你们24参考文献主要的收集资料有机械设计手册、以往实验台的设计资料1张维凯,王曙光AUTOCAD2007中文版标准教程北京清华大学出版社,20072濮良贵,纪名刚机械设计(第八版)北京高等教育出版社,20073徐灏机械设计手册2版第1、2、3、4、5卷北京机械工业出版社,20044吴宗泽机械零件设计手册北京机械工业出版社,20065朱孝录齿轮传动设计手册北京化学工业出版社,20056成大先机械设计手册4版第1、2、3、4、5卷北京化学工业出版社,20027成大先主编机械设计手册北京化学工业出版社,20048吴宗泽,罗圣国【机械设计课程设计手册】第三版北京高等教育出版社20069周良德,朱泗芳【现代工程图学】第1、21章湖南湖南科学技术出版社200210孙恒,陈作模,葛文杰【机械原理】第10章第七版北京高等教育出版社200511齿轮手册编委会【齿轮手册上册】第二版北京机械工业出版社200625附录附录A英文翻译非线性动力学齿轮系统的两个阶段与啮合刚度波动、轴承的灵活性和反弹摘要这项工作调查研究线性动力学齿轮系统的两个阶段涉及到反弹和与实践相关的啮合刚度。本文主要包括建立一个12度的自由齿轮动态模型。该模型包括两个阶段的齿轮、三个轴和两个代表负载、主要推动者和三个轴承的惯量。齿轮接触的特点是刚度和反弹的周期性变化,这个可以导致接触的损失。非线性动态响应系统的研究多亏线性化技术,这个技术将非线性系统分解26为满足一些条件的线性系统。每个系统得以解决是由于纽马克迭代算法。结果获得似乎是齿轮接触的损失的现象,因为系统的电动机和接收组件之间的动态运动是不连续性的。1、简介齿轮是许多先进机器中最常见和最重要的机械部件之一。理解振动信号的一种的改进,需要对起动齿轮故障做早期检测以实现高可靠性。在机械工程中齿轮系统是一个重要的组成部分。他们已经知道了一些技术的进步变得越来越具有可靠性和持久抵抗性。由于齿轮机制的技术优势,齿轮机制已被发明并在现代能量传输系统中广泛应用。在能量传输和检测仪表领域中使用的齿轮,变得几乎无处不在,因为必须动态模型足够的好,使它们有稳定数值。齿轮系统被用来降低转速,增加可利用的扭矩,改变能量传输的方向和和在一些机器间分散可利用的能量。LITAK和FRISWELL研究的一个单一齿轮阶段的纯扭转模型的动态行为。齿轮弹性模型通过时间改变,这最有代表性的是真实现象,其特征通过随着时间接触的齿轮数量决定。目前,一些研究企图描述钢针齿轮系统的非线性动力学影响了当处的外部激励。事实上,线性模型不足以来描述真正的机械结构的动态行为。随着非线性动态的非线性特点如反弹,已成为最有趣的研究课题。KAHRAMANANDSINGH提出扭转影响模型。在数学模型中,弹性齿轮已被建模通过弹簧与时间变化的刚度,因为接触的齿轮数量随着时间而改变。此外,问题在于非线性,因为接触失去典型的共振操作。因此,啮合刚度由于多样的齿轮接触而随时间变化,齿轮间的反弹使结构的复杂行为变得更难。由于这一缺陷,齿轮系统可以有规律或不根据系统参数振动。在任何齿轮系统中反冲压力是已被发现的最常见的故障,尽管有些反冲是任何齿轮系统最近本的。有很多关于齿轮系统非线性动力学的论文,并已取得许多重要成果。此外,一些不同的模型已被用于具有其他非线性特征的齿轮动态力学中,如滑动摩擦的齿轮动力学啮合阻尼。本文的主要目标是(1)发明一个分析性模型用于两个阶段的正齿轮系统,包括基本机的变形如齿轮,轴和轴承。(2)齿轮间反弹的非线性,由于弹性齿27轮负荷连续函数,(3)研究非线性动力学行为系统。2、两个阶段的齿轮系统的非线性模型齿轮细听被用于工业部门(汽车,机械和直升机)由两个或多个阶段确保最小的减速比率和最大两的接收转矩。在本文中,非线性动力学模型两个阶段的齿轮减速考虑到齿轮的可变形性和非线性特征来自在工作中出现的齿轮接触损失现象。动态模型和相关的物理模型在图一中已列出。齿轮通过集中大量数据得以建模,因为每

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号