2 产品成型工艺分析与设计计算

2.1产品的结构和尺寸精度、表面质量分析

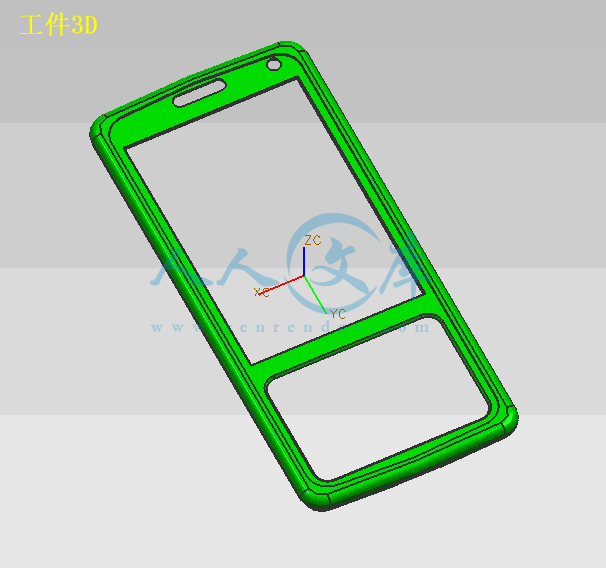

(1) 结构分析:从零件图上分析,零件总体为一个方体和三个行位抽芯。

(2) 尺寸精度:塑件的精度为MT6级,精度要求中等。

(3)表面质量分析:零件的要求表面没有缺陷、毛刺,表面要求光滑,最好自然形成圆角。

2.2产品成型方法确定

综上所述,该产品的结构比较简单,而且壁厚均匀,成型工艺性好,可以采用压铸成方法生产。

3产品成型模具设计

3.1型腔的数量和布置

该产品的精度要求高,属小型产品,且形状简单,又为中等批量生产,初定为一模一腔平衡的模具形式,其布置方式如下图所示:为了保证产品表面质量要求,选择大浇口成型,模具选用单分型面压铸模。

3.2选择压铸机型号及其参数

(1)注射量的计算

通过UG分析体积为1895㎜3:产品质量为56g流道凝料的体积未知,可按材质质量的0.6倍进行估算,所以注射量为: 1137㎜3

(2)锁模力的计算

流道凝料(包括浇口)在分型面上的的投影面积A,在此时还是个未知数,根据经验公式:,(为每个产品在分型面上的投影面积),用进行估算:

,式中

查该产品所需的注射压力60-100Mpa,而型腔的平均压力是注射压力的30%-65%,因产品为薄壁产品,且浇口为侧浇口,其压力损失比较大,所以取 大一些,则

(3) 选择注压铸机:根据上面计算的注射量和锁模力,可选用国产XS-ZY-125螺杆式注射成型机,其有关参数如下:

标称注射量/ cm3 60 模板的最大厚度/mm 350

螺杆直径/mm 42 模板的最小厚度/mm 300

合模力/N 模板尺寸 428458

注射压力 /MPa 120 拉杆空间/mm 260290

注射行程/mm 115 合模方式 液压机械

螺杆转速/(r/mm) 43 电机功率/KW 22

模板最大行程/mm 300 定位圈尺寸/mm 100

喷嘴球半径/mm 12 喷嘴孔直径/mm 12

注射方式 螺杆式 最大成型面积/ QUOTE �� 320

定位圈尺寸/mm 100 注射时间/s 1.6

3.3确定分型面

本产品要求外侧表面光滑,依据分型面的选择原则,该产品的分型面应选如下A-A所示位置,这样凹模型腔整体加工成型,产品外表面光滑,且容易脱模。

3.4浇注系统选择和设计

(1)主流道的设计

主流道尺寸

主流道的小端直径:

SR=喷嘴的两面半径+(1~2)=12+2=14mm

主流道锥角:取;主流道长度:取L=44mm;

主流道的大端直径:

主流道衬套的形式

由于主流道入口处与注射机喷嘴反复接触,极易损坏,对材料的要求比较高,因而主流道设计为浇口套,采用45钢,热处理为43HRC-48HRC,如下图所示:

(2)浇口的设计

由于产品的外观表面质量要求比较高,应没有明显的烧口痕迹,因此采用大浇查表得其尺寸如图所示:

(3)注射行程的校核

查XS-ZY-125注射注射行程为115,浇注系统的长度:

35+10=45<115mm ,成立。

3.5模具成型部件的设计计算

分析产品的结构可知根据尺寸公差可知:产品在径向上的公差等级为MT6级(GB4458.5-84),对于此塑料此精度为中等。分析塑件的结构可知动模部分采用整体式型芯结构加工即可。

(1)型芯

采用台肩固定的形式,其下底面用模仁将其压紧。

所以型芯尺寸为:

180*130*35

(2)型腔

型腔的尺寸为:

180*130*55

3.7排渣的系统设计

此产品为压铸件,浇注口在产品上方,为顶杆推出,为了让渣料顺利排出,在分型面上开设排渣槽,

3.8模架的确定和标准件选择

根据成型零件尺寸结合模架标准架,选用结构 形式为大水口模架为龙记CI型,模架尺寸为300mm×350mm的标准模架,可符合要求。

川公网安备: 51019002004831号

川公网安备: 51019002004831号