目 录

摘要……………………………………………………………………………………………………7

一、绪论………………………………………………………………………………………………8

(一) 我国模具的发展现状……………………………………………………………………………8

(二) 模具工业的发展趋势……………………………………………………………………………9

(三) 塑料模具的分类………………………………………………………………………………10

二、塑料的成型工艺性分析…………………………………………………………………………10

(一) 塑料材料的选择及其结构分析………………………………………………………………10

1.塑件模型图…………………………………………………………………………………………10

2.材料的选择…………………………………………………………………………………………10

3.结构分析 …………………………………………………………………………………………10

4.工艺性分析 ………………………………………………………………………………………11

(二) ABS的注射成型工艺及性能分析 ……………………………………………………………11

1.注射成型工艺过程…………………………………………………………………………………11

2 ABS的注射成型工艺参数…………………………………………………………………………11

(三) ABS的性能分析…………………………………………………………………………………11

1.基本特性……………………………………………………………………………………………11

2.主要用途……………………………………………………………………………………………12

3.成型特性……………………………………………………………………………………………12

三、塑件的模流分析 …………………………………………………………………………………13

(一) 最佳浇口地位置 ………………………………………………………………………………13

(二)MPI的充填和流动分析 …………………………………………………………………………13

1. 填充时间 …………………………………………………………………………………………13

2. 速度/压力切换点 ………………………………………………………………………………14

3.气穴分布……………………………………………………………………………………………15

4. 体积收缩率 ………………………………………………………………………………………15

5. 溶解痕位置 ………………………………………………………………………………………15

6. 压力分布情况 ……………………………………………………………………………………16

(三) MPI的冷却分析 ………………………………………………………………………………16

1.产品上表面温度……………………………………………………………………………………16

2.制品最高温度………………………………………………………………………………………17

3 产品平均温度………………………………………………………………………………………18

4.冷却中冷却液的温度………………………………………………………………………………18

5.冷凝时间……………………………………………………………………………………………18

(四) 翘曲(Warp)分析结果 ………………………………………………………………………19

1.产品的总体翘曲变形………………………………………………………………………………19

四、模具结构的拟定及注塑机的选择………………………………………………………………19

(一)分型面的选择……………………………………………………………………………………20

1.分型面选择的原则…………………………………………………………………………………20

2.分型面的确定………………………………………………………………………………………20

(二)型腔数量及排列方式……………………………………………………………………………20

1.模腔数目……………………………………………………………………………………………20

(三)注塑机的选择……………………………………………………………………………………21

1.塑件的体积…………………………………………………………………………………………21

2.注射机型号的确定…………………………………………………………………………………22

五、 浇注系统与排气系统的设计……………………………………………………………………22

(一)浇注系统设计……………………………………………………………………………………22

1.主流道的设计………………………………………………………………………………………23

2.分流道的设计………………………………………………………………………………………23

3.浇口的设计…………………………………………………………………………………………23

4冷料井的设计………………………………………………………………………………………24

(二)排气系统设计……………………………………………………………………………………25

六、成型零件的设计…………………………………………………………………………………25

(一)成型零件的结构设计……………………………………………………………………………25

(二)成型零件工作尺寸的计算………………………………………………………………………26

1.有关的公式…………………………………………………………………………………………26

2计算…………………………………………………………………………………………………27

(三)模具型腔侧壁和底板厚度的计算………………………………………………………………29

1.侧壁厚度……………………………………………………………………………………………30

2.底板厚度的计算……………………………………………………………………………………30

七、导向机构的设计…………………………………………………………………………………30

(一)导柱导套…………………………………………………………………………………………30

(二)中托司……………………………………………………………………………………………31

(三)定位柱……………………………………………………………………………………………32

八、推出机构的设计…………………………………………………………………………………32

(一)脱模力的计算……………………………………………………………………………………32

(二)推出方式的选择…………………………………………………………………………………34

九、复位机构…………………………………………………………………………………………34

十、侧向分型与抽芯机构的设计……………………………………………………………………35

(一)侧向分型与抽芯机构的分类……………………………………………………………………35

(二)抽芯距与抽芯力计算公式………………………………………………………………………35

1.抽芯距………………………………………………………………………………………………35

2.抽芯力………………………………………………………………………………………………35

(三)斜导柱侧向抽芯设计……………………………………………………………………………36

1斜导柱的设计………………………………………………………………………………………36

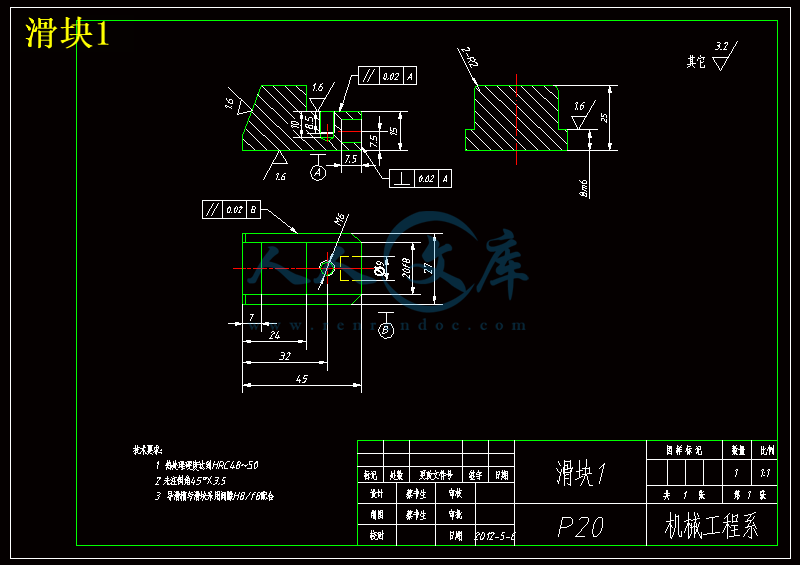

2滑块的设计…………………………………………………………………………………………38

3.导滑槽的设计………………………………………………………………………………………39

4楔紧块的设计………………………………………………………………………………………39

5.滑块定位装置………………………………………………………………………………………40

(四)弹簧侧向抽芯设计 ……………………………………………………………………………40

1滑块的设计…………………………………………………………………………………………41

2楔紧块的设计………………………………………………………………………………………41

3定位方式的设计……………………………………………………………………………………41

(五)斜顶侧向抽芯设计………………………………………………………………………………41

1.倒钩主要参数的确定………………………………………………………………………………42

2.倒钩的结构形式……………………………………………………………………………………42

十一、冷却系统………………………………………………………………………………………42

十二、标准模架………………………………………………………………………………………43

十三、其他零部件的设计……………………………………………………………………………44

(一)定位圈的设计……………………………………………………………………………………44

(二)拉料杆的设计……………………………………………………………………………………44

十四、塑料注射机的校核……………………………………………………………………………45

(一)最大注射量的校核………………………………………………………………………………45

(二)塑件在分型面上的投影面积与锁模力校核……………………………………………………45

(三).模具厚度H与注射机闭合高度的校核…………………………………………………………46

(四)开模行程校核……………………………………………………………………………………47

十五、主要零件的加工工艺…………………………………………………………………………47

(一)公模仁的加工工艺………………………………………………………………………………47

(二)母模仁的加工工艺………………………………………………………………………………48

十六 模具总装图及零件图…………………………………………………………………………49

致谢 …………………………………………………………………………………………………50

参考文献 ……………………………………………………………………………………………51

摘要

随着科学计算的不断进步和工业生产的迅速发展,模具技术也在不断地革新和发展,如今的模具也正朝着CAD/CAE/CAM一体化技术发展,利用CAD/CAE/CAM将大大增加模具的可靠性,减少修模过程,提高了模具设计的一次成功率。

本次设计的是手机上壳的注塑模设计,模具的设计过程主要是利用PROE进行塑件的建模、分模。再用运用Moldflow Plastics Insight6.1软件对手机上壳模流分析,确定最佳浇口、模拟充模过程、优化模具的设计。然后确定模具的设计思路,确定注射成型过程以及各个零部件的计算和校核,并利用CAD以及燕秀工具箱出模具的总装配图和零件图,最后是编制主要零部件的加工工艺,利用CAM技术进行零件的加工。通过研究该模具的设计过程,进一步的体现了CAD/CAE/CAM在模具领域的运用。

关键词

CAD/CAE/CAM PROE 模流分析 最佳浇口 注射成型

综合实践报告

一、绪论

(一) 我国模具的发展现状

模具是工业生产的基础工艺装备, 被称为“工业之母”。75%的粗加工工业产品零件、50%的精加工零件由模具成型, 绝大部分塑料制品也由模具成型。作为国民经济的基础工业, 模具涉及机械、汽车、轻工、电子、化工、冶金、建材等各个行业, 应用范围十分广泛。模具技术水平的高低, 在很大程度上决定着产品的质量、效益和新产品的开发能力, 因此模具工业的发展水平标志着一个国家工业水平及产品开发能力。

这些年来, 中国模具工业一直以15%左右的增长速度快速发展, 年模具生产总量仅次于日、美之后位居世界第三位。但目前我国模具生产厂点多数是自产自用的工模具车间( 分厂) , 商品化模具仅占1/3 左右。从模具市场来看, 国内模具生产仍供不应求, 约20%左右靠进口, 特别是精密、大型、复杂和长寿命的高档模具进口比例高达40%。由此可见, 虽然我国模具总量目前已达到相当规模,模具水平也有很大提高, 但在模具产品水平和生产工艺水平总体上要比德、美、日、法、意等发达国家至少落后十年, 主要表现在模具精度、寿命、复杂程度、设计、加工、工艺装备等方面与发达国家有较大的差距。国内模具的使用寿命只有国外发达国家的1/2 至1/10, 甚至更短, 模具生产周期却比国际先进水平长许多。此外, 模具的标准化、专业化、商品化程度低, 模具材料及模具相关技术比较落后, 也是造成与国外先进水平差距大的重要原因。CAD/CAE/CAM一体化先进技术已经在国内部分模具企业得到应用, 但要得到推广和普及仍很困难。

川公网安备: 51019002004831号

川公网安备: 51019002004831号