摘要

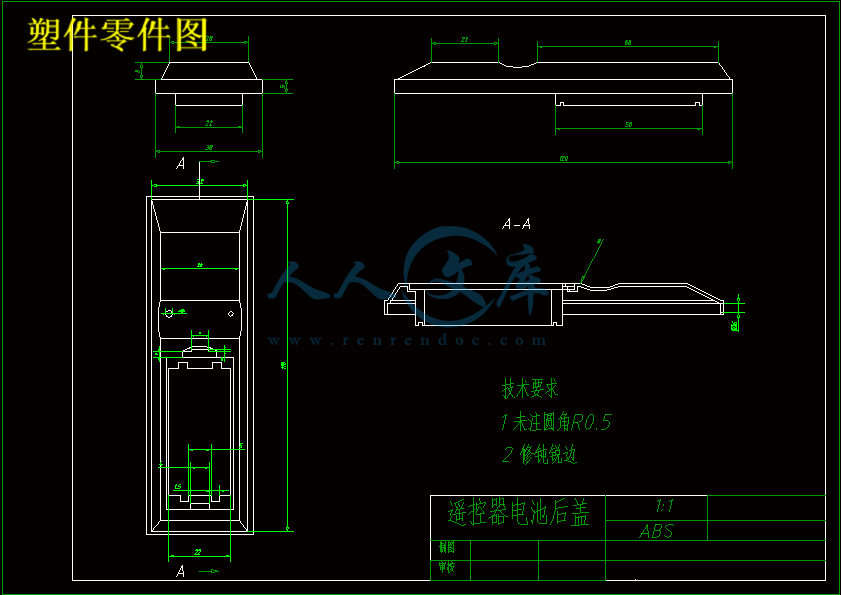

本文详细介绍了遥控器电池后盖注塑模具的设计,共分十四节,主要包括:塑件材料的分析与设计方案的论证;注塑机的选择;模具结构的设计;成型零件的设计;导向机构的设计;脱模机构的设计;侧向分型与抽芯机构的设计等。

本次设计为一模两腔,塑件材料选用了丙烯腈-丁二烯-苯乙烯共聚物(即工程材料ABS),浇口形式选用了侧浇口,模具结构为直接分型——推杆推出机构。通过以下计算和设计是可行的,并可以应用到实际生产中。

本次设计主要是对一种塑料遥控器电池后盖进行模具设计。本文先介绍了注射模具国内外的发现状况及发展趋势,其次介绍了注射成型原理和工艺过程;根据塑件要求选择合适的注塑机,进而选择合适的浇注系统与冷却系统;通过计算,对导向机构、脱模机构和侧向分形与抽芯机构进行设计。

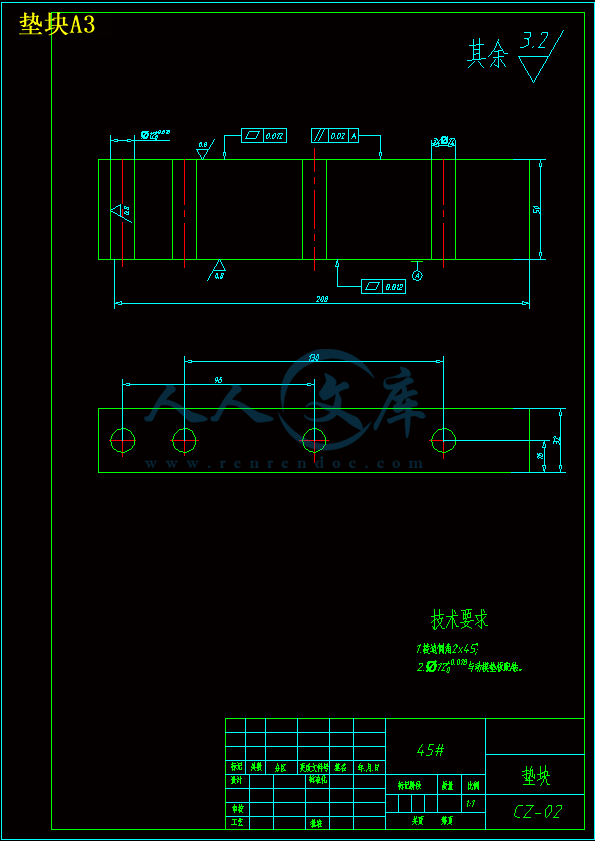

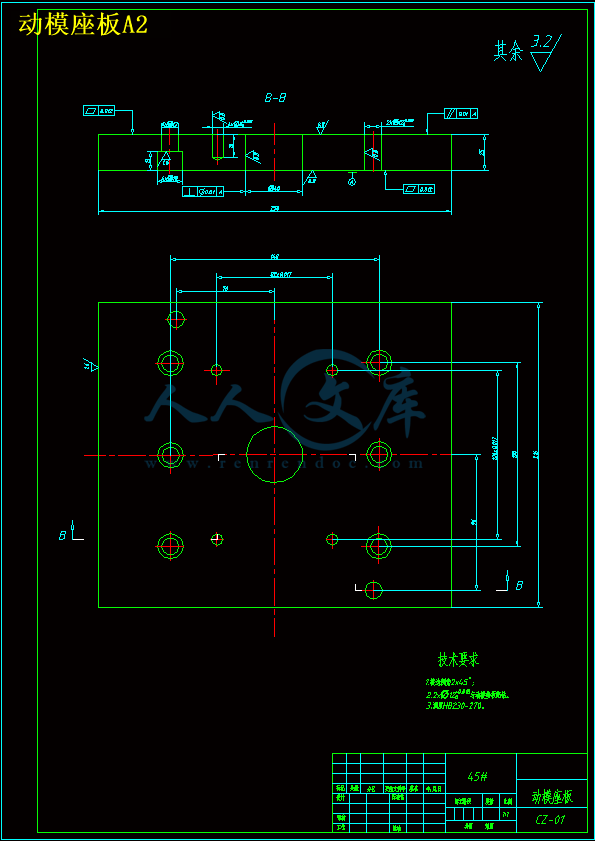

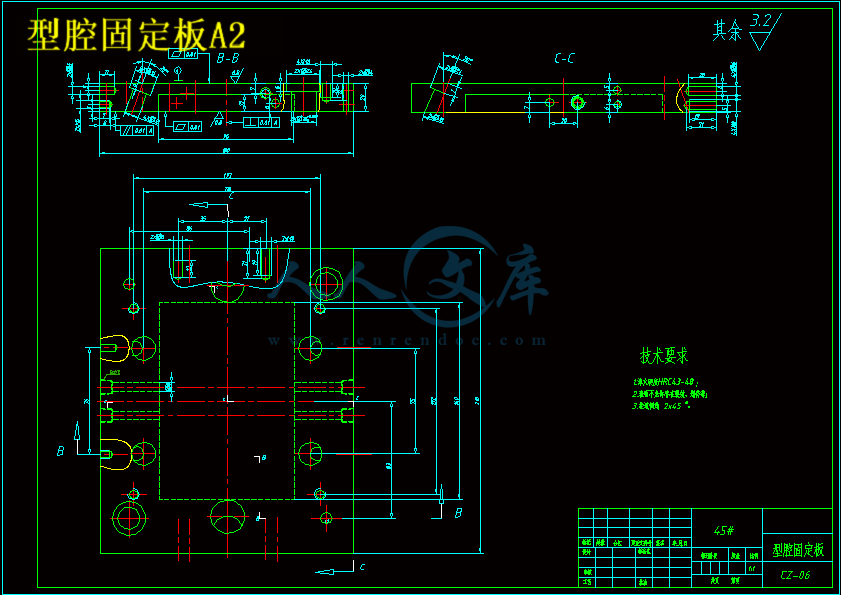

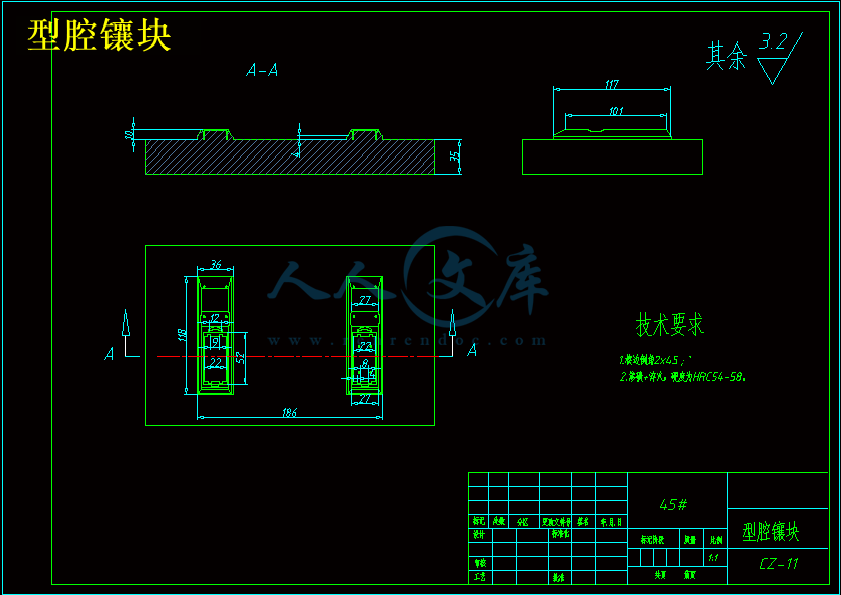

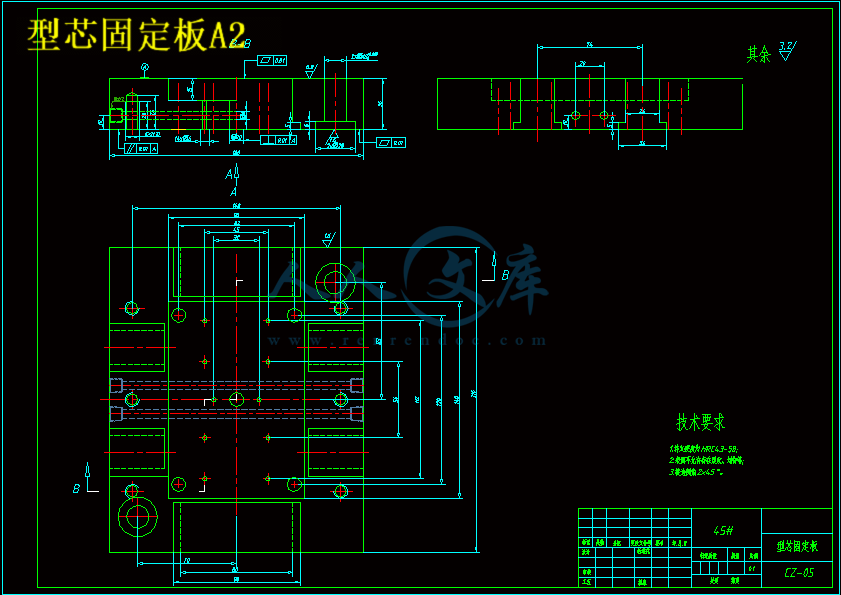

该模具的凸凹模均采用嵌入式的型腔和型芯,精度高,节省材料,改善了模具加工的工艺性,降低了模具的生产成本。该模具采用单分型面设计,通过滑块和斜导柱实现开合模动作,模具运动平稳可靠。塑件能顺利脱模,该模具总体结构设计合理,模具的制造成本低。成型的壳体塑件质量合格稳定,使塑件质量符合设计和使用要求。

关键词:遥控器电池后盖;注塑模具;侧抽芯机构;导向机构;脱模机构

The Design of the Telecontroller Injection Mold

Abstract

This paper introduced the design of telecontroller,and consisted 14 parts.Mainly include analysis of plastic material and argumentation of design project; selecting injection machine; devising mold structure;devising molding parts; devising oriented framework; devising stripping framework; devising side parting and pulling framework.

The mold is consisted of two cavities. The plastic material select acrylonitrile butadiene-styrene copolymer (i.e.engineering material ABS). The sprue form choose a side gate, die structure for direct classification--push rod pushing mechanism.By the following calculation and design is feasible, and can be applied to practical production.

The design is mainly remote control battery cover of a plastic mold design. This paper first describes the situation and development trend of the injection mold found at home and abroad, followed by injection molding principle and process; plastic parts require the injection molding machine, and then select the appropriate gating system and cooling system;, oriented agencies, stripping agencies and lateral fractal design core-pulling mechanism.

The mold punch and die are embedded in the cavity and core, high precision, material savings, improved mold process, reducing the cost of production of the mold. The mold with a single parting surface design, mold opening and closing action slider and Bevel Pillar, the mold movement is smooth and reliable. Plastic parts smooth stripping overall structure of the mold design, mold manufacturing costs low. The molding of the plastic parts of the housing of acceptable quality and stability, so that the quality of plastic parts comply with the design and use requirements.

Key Words: telecontroller; Injection Mold; Devising Side Parting; Devising Oriented Framework; Pulling Framework

主要符号表

额定锁模力

模腔压力

安全系数

最小模具厚度

最大模具

塑件尺寸误差

塑料的最大收缩率

塑料的最小收缩率

塑件尺寸

塑料的平均收缩率

塑料的公差

模具制造公差

型腔许用变形量

型腔材料的弹性模量

型腔材料的需用压力

脱模斜度

摩擦系数

脱模力

推杆长度系数

总脱模力

应力

屈服极限

目 录

1绪论 1

1.1题目背景 1

1.2题目国内外相关研究情况 1

1.3中国与国外先进技术的差距 2

1.4塑料模具发展走势 2

2塑件材料分析与方案论证 4

2.1塑件材料的选择及其结构分析 4

2.2ABS的注射成型工艺 4

2.3塑件收缩率与模具尺寸的关系 6

2.4方案论证 7

3注射机的选择 11

3.1确定零件的体积 11

3.2选择注射机及注射机的主要参数 11

3.2.1注射机的类型 11

3.2.2注射机的主要技术参数 12

3.2.3注塑机的校核 13

4模具结构设计 15

4.1浇注系统 15

4.1.1浇注系统的作用 15

4.1.2浇注系统布置 15

4.2浇注系统设计 15

4.2.1浇口套的设计: 15

4.2.2冷料井设计 17

4.2.3分流道的设计 18

4.3浇口设计 18

4.3.1浇口的类型 19

4.3.2浇口的位置 19

5成型零件设计 20

5.1分型面的设计 20

5.2成型零件应具备的性能 21

5.3成型零件的结构设计 21

5.3.1凹模(型腔)结构设计 21

5.3.2型芯的结构设计 21

5.4成型零件工作尺寸计算 22

5.4.1影响塑件尺寸和精度的因素 22

5.4.2成型零件工作尺寸的计算 23

5.4.3成形型腔壁厚的计算 25

6导向机构的设计 27

6.1导向机构的作用 27

6.2导柱导向机构 27

6.2.1导向机构的总体设计 27

6.2.2导柱的设计 28

6.2.3导套的设计 28

7脱模机构的设计 30

7.1脱模机构的结构组成 30

7.1.1脱模机构的设计原则 30

7.1.2脱模机构的结构 30

7.1.3脱模机构的分类 30

7.2脱模力的计算 31

7.3简单脱模机构 31

7.3.1顶杆脱模机构的设计要点 31

7.3.2顶杆的形状 32

7.3.3顶杆强度的计算 32

7.4复位装置 33

8侧向分型与抽芯机构的设计 34

8.1侧向分型与抽芯机构的分类 34

8.2斜滑块侧向分型与抽芯机构 34

8.2.1斜滑块侧向分型与抽芯机构设计要点 34

8.3斜导柱的计算 35

8.3.1抽拔力的计算 35

8.3.2抽芯距的计算 35

8.4斜滑块的设计 36

8.5开模结构设计 37

9排气系统的设计 38

10温度调节系统的设计 39

10.1温度调节系统的作用 39

10.1.1温度调节系统的要求 39

10.1.2温度调节系统对塑件质量的影响 39

10.2冷却系统的机构 40

10.2.1模具冷却系统的设计原则 40

10.2.2模具冷却系统的结构 41

11塑料模具用钢 42

11.1注塑模材料应具备的要求 42

11.2模具材料选用的一般原则 42

11.3本模具所选钢材及热处理 42

12模具工作过程 44

13模具的可行性分析 44

13.1本模具的特点 45

13.2市场效益及经济效益分析 45

14总结 46

参考文献 47

致谢 48

毕业设计(论文)知识产权声明 49

毕业设计(论文)独创性声明 50

附录 51

1 绪论

1.1题目背景

塑料注射模具是成型塑料制件的一种重要工艺装备,在塑料制品的生产中起着关键的作用。塑料模具工业从起步到现在,历经半个世纪,有了很大发展,模具水平有了较大提高。在成型工艺方面,多材质塑料成型模、高效多色注射模、镶件互换结构和抽芯脱模机构的创新设计方面也取得较大进展。气体辅助注射成型技术的使用更趋成熟,如青岛海信模具有限公司、天津通信广播公司模具厂家在29—34英寸电视机外壳以及一些厚壁零件的模具上运用气辅技术,一些厂家还使用了C-MOLD气辅软件,取得较好的效果。如上海新普雷斯等公司就能为用户提供气辅成型设备及技术。在制造技术方面,CAD/CAM/CAE技术的应用水平上了一个新台阶,以生产家用电器的企业为代表,陆续引进了相当数量的CAD/CAM系统。如美国EDS的UGⅡ、美国Parametric Technology公司的Pro/Engineer、美国CV公司的CADS5、美国Delta cam公司的CADS5、美国Delta cam公司的Doct5、日本HZS公司的 CRADE、以色列公司的Cimatron、美国AC-Tech等[1]。

川公网安备: 51019002004831号

川公网安备: 51019002004831号