小型低速直流式风洞的总体和结构设计(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共46页)

编号:10187344

类型:共享资源

大小:19.01MB

格式:ZIP

上传时间:2018-06-12

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

小型

低速

直流

风洞

总体

整体

以及

结构设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

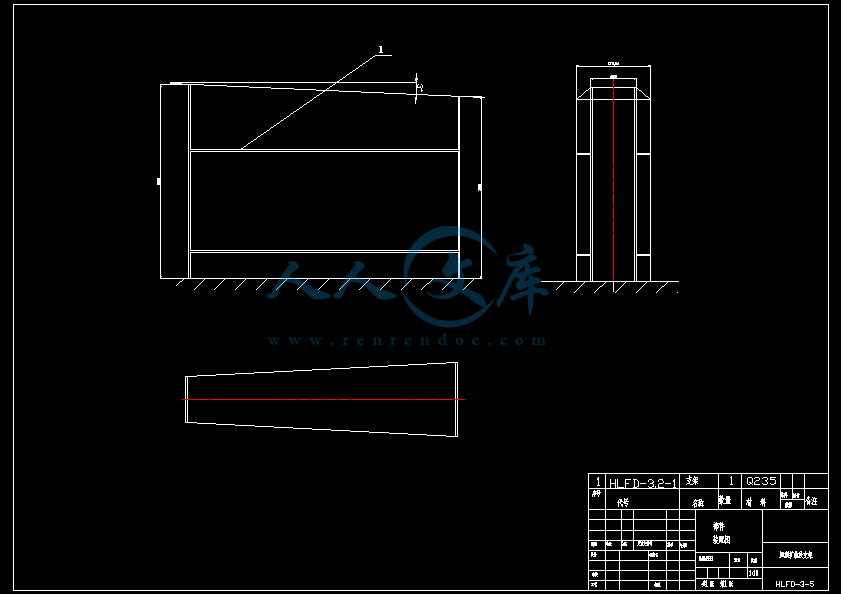

下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 119709851摘要:该文论述了一个小型低速直流式风洞的总体和结构设计详情。该课题设计是基于空气动力学基础上进行小型低速直流式风洞的设计,且偏重于结构设计。该设计的主要目标是设计出一个合理可行的、简单适用而且结构紧凑占地面积小的小型低速直流式风洞。在老师悉心指导下,查阅、翻译了许多国内外相关资料,一座切实可行的低速直流式风洞最终定型。该设计的风洞,其试验段为闭口式的,这是根据国内外常规低速风洞的设计经验,为了减少试验段能量损失,降低风洞的运转功率而定的。试验段与扩散段连接出设有压力平衡缝。试验段的天平根据机械天平的设计经验采用自行设计的机械天平,来测量飞机模型的升力和阻力。试验段规格为1.80.70.5(m3),设计风速为 525m/s,设计的风扇功率为 5kw,采用的额定功率 8kw 定制的电机,可实现无级调速。风洞的第二扩散段段及第二扩散段设计布置在试验段等段的后方,既实现了直线布局,又保证了气流的品质。采用这种布局,主要是考虑到水平式直流式风洞的占地长度过大,而该风洞能显著地减少风洞设备的占地面积。经过设计分析绘制总图,确定该风洞总体尺寸为:13m3m。通过本设计,可以详细地了解到低速直流式风洞的结构及运行特点。关键字:风洞 无极调速 风洞天平 直流式下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 119709852The Structure Design Of small perpendicular plane direct-current low-speed wind tunnelStudent name:Chen yong Class:050313Supervisor: Jang shan yuanAbstract:This article elaborated small perpendicular plane direct-current low-speed wind tunnel structural design details. This graduation project is precisely carries on the small backflow low-speed wind tunnel based on the aerodynamics foundation in the structural design research. This design essential target is designs one reasonably feasible, simply is suitable moreover the structure compact area small small perpendicular plane wind tunnel.In teacher under devotedly instruction, the consult, has translated many domestic and foreign correlation datas, a practical and feasible perpendicular plane backflow low-speed wind tunnel finally finalizes. This design wind tunnel, its test section for closed type, this is according to the domestic and foreign convention low-speed wind tunnel design experience, in order to reduce the test section energy to lose, reduces the wind tunnel the operating power to decide. The test section and the divergent section connect are equipped with the pressure balance seam. The test section balance basis mechanical balance design experience uses the mechanical balance which independently designs, air mapping plane model lifting force and resistance. The test section specification is 1.80.70.5(m3), the design wind speed is 525m/s, the design ventilator power is 5kw, uses the rated power for 8kw tailor-made electrical machinery, may realize the stepless speed regulation. The wind tunnel second divergent section and the second change-over portion design arrangement in section and so on test section place above, namely has realized the vertical form layout. Uses this kind of layout, mainly is considers the level -like circular wind tunnel the area oversized, but this wind tunnel can obviously reduce the wind tunnel installation the area. After the design analysis plan assembly drawing, determined this wind tunnel overall size is: 13m3m. Through the design detail that vertical plane back to the structure and operation of the wind-tunnel characteristics.Keyword:wind tunnel,Speed Promise,balance,direct-currentSignature of Supervisor:下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 119709853目 录1. 概论(1)1.1 风洞及其用途 (1)1.1.1 空气动力试验的必要性 (1)1.1.2 风洞在飞行器研制与发展中的地位和作用(2)1.1.3 风洞在工业空气动力学方面的应用 (4)1.2 风洞的分类、组成及其设计特点 (5)1.2.1 风洞的分类、组成 (5)1.2.2 各类风洞的设计特点 (5)2. 风洞设计原理与程序 (8)2.1 影响风洞设计的相似准则 (6)2.2 风洞设计 (6)2.2.1 风洞的建造地点 (6)2.2.2 风洞型式的选取 (6)2.2.3 采用成熟技术,不断发展新技术(7)2.3. 风洞设计程序 (7)3. 低速直流式风洞气动设计(8)3.1. 概述 (8)3.2. 试验段(10)3.2.1 试验段口径(10)3.2.2 试验段截面形状(12)3.2.3 试验段的长度(12)3.2.4 闭口试验段的边界层影响(13)3.2.5 模型支撑方式(14)3.3 稳定段(15)3.3.1 稳定段直径和收缩比(15)3.3.2 蜂窝器(18)3.3.3 阻尼网(18)3.3.4 静流段(19)3.4 收缩段(19)3.4.1 收缩段长度(19)3.4.2 收缩曲线(20)3.4.3 收缩度内场计算 (22)3.5 扩散段(22)3.5.1 常规扩散段的扩散角(22)3.6 防护网(23)3.7 风扇段(24)3.7.1 风扇段的位置(25)3.7.2 风扇段截面积(25)3.7.3 风扇段整流装置(26)3.7.4 正反旋风扇(27)3.7.5 变距风扇(27)3.7.6 驱动电机位置(27)3.8 风扇(27)下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 1197098543.8.1 影响风扇设计的主要因素(28)3.8.2 止旋片(30)3.9 风扇系统的减振和降噪技术(31)3.9.1 风扇系统的特征振动和减振措施(31)3.9.2 风扇的降噪和降噪措施(32)3.10 直流式风洞进、排气装置及其他方面的设计(33)3.10.1 进气装置(33)3.10.2 排气装置气动设计(34)3.10.3 隔断幕(34)3.10.4 进口消声器(35)3.10.5 支架与加强肋(35)4. 低速直流式风洞结构设计(35)4.1 低速直流式风洞总体设计(36)4.2 试验段结构设计(37)4.3 风扇段结构设计(37)4.4 稳定段结构设计(38)4.5 收缩段结构设计(42)参考文献 (43)致谢(44)附录(45)下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 119709855下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 119709856小型低速直流式风洞的总体和结构设计1. 概论1.1 风洞及其用途1.1.1 空气动力试验的必要性性空气动力学是发展航空航天技术及其他工业技术的一门基础科学。空气动力学问题的研究不外乎采用理论分析或试验的方法。由于气体流动现象以及物体(如飞机)几何外形的复杂性,空气动力学研究和飞行器气动设计中的许多问题都不可能单纯依靠理论或解析方法得到解决。虽然空气动力学理论和计算流休动力学数值计算方法有了高度发展,但在设计一种飞行器时要完全依赖理论计算得出设计所需的各种空气动力数据是不可能的。在设计飞行器过程中,真正可靠的空气动力数据总是来自试验。试验总是接近于客观现象的重演,最能表现所研究事物的本性,它几乎能够把客观现象中复杂相关的各种因素都包括进去。当然在做试验之前,首先要经过理论分析和计算,以明确试验方向,从而提高试验效率。试验之后,经过理论分析和整理,在大批的试验数据中找出普遍的规律,从而提高成理论,然后又回过头来指导新的试验方向。进行空气动力试验有各种方法,例如利用自然风、旋臂机、火箭车、自由飞模型、携带试验、飞行器试飞以及风洞等。每种方法都有它自己独特的优点,但其中最主要的是风洞试验,其他方法远不如风洞试验那样被普遍使用,而只能是风洞试验的一种补充。风洞是指在一个按一定要求设计的管道系统内,采用动力装置驱动可控制的气流,根据运动的相对性和相似性原理进行各种气动力试验的设备。风洞是空气动力学研究和飞行器研制的最基本的试验设备,风洞试验具有以下一些优点: (1)风洞中的气流参数,如速度、压力、密度、温度等,都可以比较准确地控制,并且随时可以改变。因而风洞试验可以方便、可靠地满足各种试验要求。(2)风洞试验在室内进行,一般不受大气环境(如季节、昼夜、风雨、气等)变化的影响,可以连续进行试验,因而风洞的利用率很高。下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 119709857(3)风洞试验时,试验数据的测最既方便又准确,而且也比较安全。(4)风洞中不仅能测量整机的试验数据,而且还可以分别测量各部件(如机翼、机身等)和组合体的试验数据。这对分析飞行器各部件的贡献和相互干扰是非常必要的,而在其他某些试验方法(如自由飞模型试验)中这是不可能的。(5)较之其他试验手段,风洞试验的费用要低廉得多。风洞试验的不足之处主要是很难保证试验流场与真实飞行流场之间的完全相似:(l)风洞试验不能同时满足相似律所提出的所有相似准则,例如马赫数、雷诺数等等。因为要想做到这一点,风洞的基本建设投资和动力消耗都很高昂,有时甚至是不可能的。(2)在风洞试验中,气流是有边界的,不可避免地存在洞壁的影响,称为洞壁干扰。模型支撑系统也会影响模型流场,称为支架干扰。这些郁影响流场的几何相似。1.1.2 风洞在飞行器研制与发展中的地位和作用风 洞 在 气 动 力 研 究 和 飞 行 器 气 动 设 计 中 一 直 起 者 非 常 重 要 的 作 用 。 空 气 动 力 学的 许 多 重 要 的 理 论 , 如 俄 国 科 学 家 儒 科 夫 斯 基 的 空 气 螺 旋 桨 理 论 , 德 国 科 学 家 普 朗特 的 边 界 层 理 论 。 都 是 在 风 洞 实 验 中 经 过 大 量 观 测 后 提 出 来 的 , 并 且 它 们 的 应 用 又得 到 了 风 洞 试 验 的 验 证 。 在 飞 行 器 的 研 制 和 发 展 中 , 风 洞 的 作 用 更 为 明 显 。 从1930 年 世 界 上 出 现 第 一 架 飞 机 以 来 , 所 有 飞 行 器 的 研 制 都 离 不 开 风 洞 。 很 多 气 动 布局 的 新 技 术 , 都 是 在 大 量 的 风 洞 实 验 中 取 得 的 。 例 如 从 1927 年 到 1941 年 , 飞 机的 最 大 飞 行 速 度 大 约 由 180km/h 提 高 到 600km/h 左 右 , 增 加 接 3 倍 多 , 如 果 单靠 提 高 发 动 机 功 率 来 取 得 速 度 增 长 , 则 需 要 把 发 动 机 功 率 提 高 到 27 倍 以 上 , 但 实际 发 动 机 功 率 仅 增 加 了 3 倍 。 飞 机 速 度 的 增 加 , 主 要 是 由 于 减 小 了 飞 机 的 废 阻 力 ,尤 其 是 各 部 件 之 间 的 干 扰 阻 力 。 当 时 这 些 减 阻 措 施 都 是 经 过 风 洞 试 验 后 提 出 的 。 又如 1940 年 后 的 层 流 翼 型 , 1950 年 后 的 后 掠 翼 、 三 角 翼 布 局 ,1960 年 后 的 变 后 掠翼 和 超 临 界 翼 型 ,1970 年 后 的 边 条 翼 等 .都 是 先 在 风 洞 中 进 行 了 大 量 的 试 验 后 才 运用 到 飞 机 设 计 中 去 的 。下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 119709858世 界 上 第 一 座 风 洞 是 F.H.韦 纳 姆 于 1869 1871 年 在 英 国 建 造 的 。 它 是 一 个两 端 开 口 的 木 箱 , 截 面 45.7 厘 米 45.7 厘 米 , 长 3.05 米 。 美 国 的 O.莱 特 和 W.莱 特 兄 弟 在 他 们 成 功 地 进 行 世 界 上 第 一 次 动 力 飞 行 之 前 , 于 1900 年 建 造 了 一 个风 洞 , 截 面 40.6 厘 米 40.6 厘 米 ,长 1.8 米 ,气 流 速 度 为 40 56.3 千 米 小 时 。 以后 ,许 多 国 家 相 继 建 造 了 不 少 较 大 尺 寸 的 低 速 风 洞 。 基 本 上 有 两 种 形 式 ,一 种 是 法 国人 A.-G.埃 菲 尔 设 计 的 直 流 式 风 洞 ; 另 一 种 是 德 国 人 L.普 朗 特 设 计 的 回 流 式 风 洞 。现 在 世 界 上 最 大 的 低 速 风 洞 是 美 国 国 家 航 空 和 航 天 局 (NASA)埃 姆 斯 (Ames)研 究中 心 的 12.2 米 24.4 米 全 尺 寸 低 速 风 洞 。 这 个 风 洞 建 成 后 又 增 加 了 一 个 24.4 米 36.6 米 的 新 实 验 段 , 风 扇 电 机 功 率 也 由 原 来 25 兆 瓦 提 高 到 100 兆 瓦 。 第 一 次 世界 大 战 以 后 , 由 于 使 用 了 金 属 结 构 材 料 , 出 现 了 单 翼 机 , 再 加 上 翼 剖 面 和 机 翼 平 面形 状 的 改 进 , 飞 机 速 度 有 了 很 大 提 高 。 因 而 提 出 了 一 系 列 空 气 动 力 问 题 , 例 如 如 何提 高 螺 旋 桨 的 效 率 ; 在 较 高 雷 诺 数 下 翼 剖 面 及 其 他 模 型 的 特 征 ; 如 何 减 小 飞 机 的 废阻 力 等 等 。 为 了 解 决 这 些 问 题 , 从 1925 年 至 1933 年 期 间 , 低 速 风 洞 向 大 型 和 高速 两 个 方 向 发 展 。 一 些 比 较 大 型 的 风 洞 可 以 进 行 全 尺 寸 的 螺 旋 桨 试 验 , 用 以 改 进 螺旋 桨 的 叶 片 几 何 形 状 及 其 与 发 动 机 、 飞 机 之 间 的 相 互 位 置 等 等 。 1933 年 美 国 建 成了 第 一 个 全 尺 寸 风 洞 , 可 以 在 真 实 飞 机 或 全 尺 寸 模 型 上 研 究 如 何 减 小 飞 机 各 部 件 以及 它 们 之 间 相 互 干 扰 所 引 起 的 废 阻 力 。 同 时 也 出 现 了 高 速 风 洞 , 用 以 研 究 螺 旋 桨 转速 增 高 和 直 径 加 大 所 引 起 的 尖 部 气 流 的 压 缩 性 影 响 的 问 题 。 1944 年 在 美 国 阿 姆 斯研 究 中 心 建 成 一 座 12.2 米 24.4 米 全 尺 寸 低 速 风 洞 , 1982 年 为 满 足 直 升 机 和 新 型垂 直 短 距 起 落 飞 行 器 的 需 要 , 又 对 该 风 洞 作 了 重 大 改 造 , 增 加 了 一 个24.4m37.6m 的 新 试 验 段 。早 在 1932 年 , 为 了 解 决 炮 弹 的 气 动 力 问 题 以 及 研 究 超 声 速 流 动 的 一 般 规 律 ,阿 克 雷 特 教 授 在 瑞 士 建 造 了 一 个 连 续 式 的 超 声 速 风 洞 , 试 验 马 赫 数 为 2。 为 了 克服 驱 动 功 率 不 足 的 困 难 , 风 洞 采 用 了 低 于 大 气 压 力 的 工 作 状 态 , 虽 然 雷 诺 数 低 , 但降 低 了 功 率 。 在 这 种 类 型 的 风 洞 中 进 行 的 试 验 研 究 工 作 为 超 声 速 飞 行 器 的 设 计 打 下下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 119709859基 础 。 1956 年 , 美 国 空 军 阿 诺 德 工 程 发 展 中 心 建 成 了 当 今 世 界 上 最 大 的 超 声 速 风洞 , 试 验 段 尺 寸 为 4.88m4.88m, 马 赫 数 为 1.5 4.75, 风 洞 功 率 达 161000kw.跨 声 速 风 洞 的 出 现 在 超 声 速 风 洞 之 后 。 1947 年 美 国 航 空 航 天 局 (NASA)兰 利 研 究中 心 采 用 试 验 段 洞 壁 开 槽 的 方 法 , 研 制 成 功 世 界 上 第 一 座 跨 声 速 风 洞 。 正 是 根 据 这个 风 洞 所 取 得 的 试 验 数 据 , 1948 年 飞 机 第 一 次 突 破 了 “音 障 ”。我国第一座风洞是 1934 年清华大学自行设计的 1.52m 低速风洞。该风洞于 1936年建成,后因日本侵华战争爆发,北京沦陷,此风洞被毁。从 1958 年我国开始建造生产性风洞,经过 40 余年的发展,目前已有低速风洞 13 座,跨声速风洞 15 座,高超声速及及超高速试验设备 16 座。中国空气动力研究与发展中心(CARDC)的8m6m/12m16m 双试验段直流式低速风洞、2.4m2.4m 引射式跨声速风洞、2m 激波风洞及 200m 自由飞弹道靶等设备均居亚洲第一。另外,还建成了一批用于教学、研究的小型风洞。国内现有的这些风洞为我国自行车研制各类飞机、导弹、飞船、卫星及火箭提供了大量试验数据,为独立自主发展我国航空航天事业做出了很大贡献。1.1.3 风洞在工业空气动力学方面的应用工业空气动力学主要是研究在大气边界层中的风与地球表面上人类活动及其劳动成果间的相互作用。它是经典的空气动力学与气象学、气候学、结构动力学、建筑工程等互相渗透和促进而形成的。当大气流过地面时,地面上的粗糙元,如草、庄稼、树木、房屋、结构物、高低不平的地形等给大气以摩擦阻力。这种摩擦力向上传递,随高度增加而逐渐减弱直到某一高度处便可忽视。这高度随气象条件、地形、地面粗糙度等因素而变化,这样一层受地面摩擦力影响的大气层称为大气边界层大约距地面 300m 一 2000m 。大气边界层的特性对风工程或工业动力学问题的研究及工程实践有非常重要的意义。早在 1930 年左右,英国国家物理实验室就已经进行有关建筑物和构筑物受风的影响的研究工作。1940 年,美国 Tacoma 桥的倒毁,对桥梁的风振研究起了很大的推动作用。20 世纪 60 年代初期,美国的塞马克教授建成大气边界层风洞,对风工程的实验下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 1197098510室研究有一定的捉进。1965 年英国渡桥(Ferrybridge)电站的 8 个大型冷却塔在大风中倒塌了三座,风载荷和风振问题更引起了各国有关人士的注意。我国风工程与工业空气动力学研究在 1950 年后就已开始,大发展始于 1980 年。最早是研究风对建筑和结构的作用,风的作用表现在平均风载荷、脉动风载荷、风振、通风和热损失等。这些大都是利用风洞进行缩尺模型试验,如广东茂名电厂双曲线自然通风冷却塔的风洞缩尺模型试验,测量了平均风压、脉动压力和内压分布;成都万人体育馆、 “珠江帆影”高层建筑和五和塔等模型的风荷载试验;上海锦江宾馆分馆钢结构高楼气动弹性模型动态响应的风洞试验;各种桥梁的节段模型静态和动态、全桥气动弹性模型风洞试验等。1980 年后我国陆续建成了 20 余座试验段截面 lm 以上量级的大气边界层(或环境)风洞,进行大气污染扩散与质量迁移的风洞模型试验,对大气污染扩散与质量迁移进行模拟研究,对所在地区的大气环境质量作出评价。用这些风洞还可进行深凹露天矿自然通风的模拟试验;进行防风固沙林风洞模拟试验;对铁路防护工程进行风洞实验研究,可测定阻沙带有效挡风沙的距离,开展风雪流形成机制、运行规律、各种路基的雪堆积过程及预防措施的模拟研究。1.2 风洞的分类、组成及其设计特点1.2.1 风洞的分类、组成风洞的分类通常依据马赫数 来划分。 0.4 的是低速风洞; =0.41.4aMaaM的是跨声速风洞; =1.54.5 的是超声速风洞; 0.5 的是高超声速风洞。a 风洞主要由洞体、驱动系统和测量控制系统组成,各部分的形式因风洞类型而异。洞体,它有一个能对模型进行必要测量和观察的试验段。试验段上游有提高气流匀直度、降低湍流度的稳定段和使气流加速到所需流速的收缩段或喷管。试验段下游有降低流速、减少能量损失的扩压段和将气流引向风洞外的排气段或导回到风洞人口的回流段。1.2.2 各类风洞的设计特点毕业设计(论文)英文翻译 题目:金属成形 旋压过程的分析专业名称班级学号学生姓名指导教师材料加工技术学报 103(2000)114-119金属成形:旋压过程的分析爱尔兰.达布林 .Tallagh 技术研究院机械工程研究室爱尔兰.达布林.Trinity 学院机械制造工程研究室摘要:旋压经常用来制造那些冲压工具不能够适合其尺寸及体积的轴对称形状的工件。旋压同时也有能力生产那些深冲压无法生产出来的部件。在这篇论文中所提到的旋压就是不产生厚度变化的旋转成形过程。它生产出的成品的厚度与毛坯的几乎一样。通过改变形状把毛坯变成所需要的产品的方法通常有旋压和冲压这两种。一个金属零件的冲压过程会受到其材料韧性的限制。与工件旋压成形有关的更多是其压应变和由于弯曲断裂和拉断所引起的成形极限。以前的作者作了许多关于旋压方面的研究。这些研究分析主要强调的是旋压加工过程的局限性。有一个关于旋压的分析介绍了不同旋压技术产生不同的应变而硬气极其不同的结果的情况。这些实验结果对分步旋压操作的基本原理作出了解释。这次实验所用的材料是轻规格的铝板材。 (Al99.0-Werkstoff 30205.材料条件 HH, 0.2%屈服强度 110MP)关键词汇:金属旋压,普通旋压,剪切成形,旋转锻造1、引言这篇论文分析的是由旋压生产的一个简单的实验形状的产品。这个旋压成形实验选用了多种不同直径的毛坯。据研究,旋压的理论应变是在两种理想化的模式下产生的。第一种是等厚度旋压过程;第二种则是纯剪切成形过程。在加工过程中其周向应变为 0,而径向的任意单元的位置是保持不变的,这种成形过程 Kobayashi1称为剪切成形4 或者是旋转锻造。相反地,成形过程中,径向的任意单元的位置产生很大的变化的成形过程则称为普通旋压。在普通旋压过程中,从毛坯到成品,其厚度保持不变。从图 1 中我们可以清楚地看到分步旋压的工作原理。由于外围半径的减少产生周向压应变和径向拉应变,因此每次旋压后都会产生凸缘。由此可以认为板厚是不变的。从图 1 中所示的成形情况可看出,周向应变 h 是压应变,而径向应变 r 是拉应变(也就是说圆盘所受的应变相切于板面,方向与旋转轴背离) ,厚度方向的应变 z 为 0。2、实验所选择的形状我们选择一种简单的零件形状在各种不同的成形条件中进行实验。此零件形状是一直径为 100mm 的圆筒与半径 95mm 的球状表面通过半径 17mm 的圆角连接而成。这个形状与研究普通旋压5的转动力所用的形状相似。同时实验仍需要一个附带有 20mm 长的中心平板的钢制模型,以便使顶针座与模型夹紧毛坯。生产这个零件时所产生的应变可以认为是在两种模式的理论过程中产生的:(1)剪切成形 ,(2)等厚度变形 (如图 2) 。2.1 剪切成形在剪切成形过程中,我们可以假设一个距旋转轴任意距离 Rn 的单元。根据选择的工件形状,该单元变形取决于它在球面的位置或者是圆角半径。如果该图 1.连续旋压步骤单元所处的表面的法线与旋转轴所成的角度为 ,毛坯的厚度为t,那么剪切成形后,该单元的厚度为 tcos 。当剪切成形时,工件的径向位置是保持不变的。也就是说距旋转轴的垂直距离 Rn 是不变的。由此可知,每个圆环单元的周长 2Rn 也是不变的,如果每个单元的周长是固定的,那么其周向应变 h 就是 0。如果现在假设体积不变,那么必定存在一个垂直于厚度应变方向的应变。因为h 为 0,所以这个应变必定在径向产生。我们用 dr 表示这个应变。厚度的变化量为 tcos-t,由此可得到化简后的厚度方向的应变t 为(tcos -t)/t 或者 cos-1。由体积不变定律可知工程应变 3中(1+r)(1+t)(1+h)=1 。由于 h=0 ,我们可以写成(1+r)(1+t)=1。代换掉 t 后,我们可以写成 (1+r)(1+ (cos-1)=1 。于是我们可以计算出 r。由体积不变条件,我们可以计算出相应的垂直应变 r=(1/cos )-1。2.2 等厚度成形为了核定产生的应变,我们在毛坯中假定任意一块半径为 r 的部分,则这部分毛坯的体积为 ,t 表示毛坯的厚度。接下来假定这个体积的金属成形的最后形状。它的体积可由计算得出, 为锥角,R 为所需的形状的球体部分的半径即 95mm.因为这个任意部分的体积可由(i)得出。从上面的公式可以解出 ,工件的这个部分周围的半径可由 Rsin 计算出。周向应变现在可以考虑了。假定部分的原始周长为 2r,而新的周长为 2Rsin,因此可得到的周向应变为(2 Rsin-2r)/2r 或者(Rsin-r)/r。这种方法只适用于工件的球体部分。对于工件中球体与筒体之间圆角半径为 17mm 的部分的也可以用相似的计算方法计算,但是计算时需要考虑到复杂的几何学。这个环行部分的内径 r 和外径R 都是已知的,其值分别是 17 和(95-17)sin 1。相应地,1 是工件球体部分的限制角。在 1 和 2 之间的环行部分的体积(见图 4)为 图 2.两个不同的旋压过程图 3.剪切旋压中的厚度减少量以旋转轴为半径长度现在为 R+rsin2,因此径向应变的值可以再次计算出来,图 5 中显示出,纯剪切成形和等厚度旋压过程中理论应力增加的情况。这些理论曲线可以用来与实验结果作比较。等厚度旋压中产生的周向压应力的计算在一次旋压过程中不能那么容易地完成。等厚度旋压是一个通过径向拉应力与周向压图 4.等厚度旋压图 5.径向的应力分布应力的结合作用使金属流动的过程。在滚轮与未变形的凸缘之间的工件部分的弯曲应力回变大,实际上,等厚度旋压是是一个分步多次旋压过程。然而,在剪切成形中,金属流动是靠旋轮与模型对工件的定向挤压实现的。尽管剪切成形中的应变绝对值很大,但是一般只需要一次旋压即可生产出所需要的形状。剪切成形中,每个单元的半径位置没有发生变化,也就是说单元距旋转轴。图 6.板厚减少引起的拉裂的垂直距离是不变的。尽管与表面相切的径向应变可能会很大,我们可以认为它与厚度的减少相反。从图中可以看出,当把一块平板旋压成圆筒状时,其厚度减少量为 0。实际上,因为旋轮半径的原因,图 2 中所给出的锐角不会出现的。图 6 所示就是实际的实验结果,从图 6 中可以知道钢板已经达到了一个明显的成形极限。3、实验工作如先前所描述的,实验所用的是一个半径为 95mm 的球状经过半径为 17mm 的圆角与直径为 100mm 的圆柱体连接在一起的球体。其尺寸是由一个可塑的钢铁模型来决定的。车床的动力来自一台功率为 250W 的发动机。这台发动机使主轴的转速达到 450 转/分。车床本身只是一台用来加工软材料(木材)的手制机床。机床的作用是用来为旋压工具提供旋轴支持的。图 7.旋压 0.5mm 所用的工装设备实验中还使用了可塑钢铁制成的旋轮和尼龙 66,后者的效果更好。因为它使工件开槽的趋势更小,因此更容易得到一个均匀的成品。应变的大小可以由以下方法获得。旋压前先在毛坯表面上划一道以知尺寸图 8.划线所用部分的模型的线段,旋压后再测量一下旋压前所划的长度,这样就可以得出应变的大小。这个测量工作可用 BatyR400 投光器来完成。实验中还会用到多种不同直径的毛坯。图 8 中所看到的工件是用直径 136mm 的毛坯旋压而成的。由于它产生的凸缘强度太大而导致工件不易成形。虽然小毛坯旋压成工件在完全成形方面没有困难,但是它不能形成圆筒部分半径为 17mm 的圆角。这就会在旋压过程中出现一些困难。因此我们选择直径为 115mm 的坯料作进一步的研究。我们将分析两种特定条件下的旋压工件。第一种是单次旋压直径为 115mm图 9.单次和多步旋压产生变形的比较的毛坯得到的产品。第二种是对同样尺寸的毛坯进行完全成形的产品。图 9 给出了在各个条件下的变形分布图。图 10 中所给出的是实际测量的应变与前面图 5 中的理论曲线的比较。从图中可以看到工件中存在相当大的径向应变。越是接近工件的中心,剪切旋压中的径向应变越接近于理论值。但是在等厚度旋压中,随着离工件中心距离的不断增大,径向应变值减小至小于理论预测值。同时在等厚度旋压中,周向应变的大小一直保持与理论值相近。但是测量到的应变并不能都如此真实地反映出厚度方向的应变。不幸的是,由于实验用的是薄板,所以很难Metal forming: an analysis of spinning processesEamonn Quigleya,*, John MonaghanbaDepartment of Mechanical Engineering, Institute of Technology, Tallaght, Dublin 24, IrelandbDepartment of Mechanical and Manufacturing Engineering, Trinity College Dublin, Dublin 2, IrelandAbstractSpinning is frequently used for manufacturing axisymmetric shapes where press tooling might not be justified on grounds of size andproduction volumes. Spinning also has the possibility of producing parts that could not be deep drawn. For this paper, spinning is taken as arotational forming process that does not set out to change the wall thickness. Both the blank and the finished product have roughly the samethickness.The objective of changing the shape of the blank to a new desired product shape is common to spinning and deep drawing. A metal partthat is drawn is limited by the ductility of the material. A part that is spun is subject to far more compressive stresses and the limit offorming may in fact be due to a buckling failure rather than a tensile failure.Earlier authors have proposed various analyses of the spinning process. These highlight common process limitations. An analysis ofspinning is presented which shows how the strains involved are quite different resulting in different spinning techniques. Results areinterpreted to explain the rationale for multi-pass spinning operations.The material used in this work was light gauge sheet aluminium (Al 99.0-Werkstoff 30205, material condition HH, 0.2% yield 110 MPa).# 2000 Elsevier Science S.A. All rights reserved.Keywords: Metal spinning; Conventional spinning; Shear forming; Spin forging1. IntroductionThis paper analyses a simple experimental shape pro-duced by spinning. The chosen form was spun using avariety of different diameter blanks. The theoretical strainsare considered under two idealised models. The first is aspinning process that leaves the thickness unaltered and thesecond a process of pure shear forming where the hoop strainis zero. With shear forming 4 or spin forging as it is termedby Kobayashi 1, the radial position of any element isunaltered. Conversely, when the radial position of anyelement changes significantly, it is termed conventionalspinning and the objective is to maintain an unchanged wallthickness from blank to finished workpiece.The nature of multi-pass spinning is evident from thediagram given in Fig. 1. Consider the flange after each pass,there is reduction in the outside radius implying circumfer-ential or hoop compressive strains and radial tensile strains.It is assumed that the sheet thickness is constant.The forming action in Fig. 1 shows that the hoop strain ehis compressive, the radial strain eris tensile (i.e. the strainlying in a plane tangent to the sheet in a direction away fromthe axis of rotation) and that the thickness strain ezis zero.2. Shape chosen for experimental workA simple shape was chosen to provide a variety of formingconditions. The shape consisted of final diameter 100 mmwith central section consisting of a spherical surface ofradius 95 mm with a blend radius between the cylindricaland the spherical sections of 17 mm. It is a similar shape tothat used in an investigation of working forces in conven-tional spinning 5. A steel former to these dimensions wasused but with the addition of a 20 mm central flat to allow thetailstock to clamp the blank against the former.The strains involved in producing this part can be con-sidered in terms of the two theoretical processes: (1) shearforming, (2) constant thickness deformation (Fig. 2).2.1. Shear formingIn shear forming we can consider an element any distanceRnfrom the spinning axis (Fig. 3). In the case of the chosenJournal of Materials Processing Technology 103 (2000) 114119*Corresponding author. Fax: 1-4042504.E-mail addresses: eamonn.quigleyit-tallaght.ie (E. Quigley),jmonghanmail.tcd.ie (J. Monaghan)0924-0136/00/$ see front matter # 2000 Elsevier Science S.A. All rights reserved.PII: S 0924-0136(00)00394-0profile the shape that the element takes in the formed part isdetermined by its position on the sphere or fillet radius. Ifaisthe angle that the surface normal of this element makes withthe spinning axis and t is the thickness of the blank then thethickness of the part after shear forming is t cos a. Whileshear forming the radial position of each part remainsunchanged, i.e. the normal distance Rnfrom the axis ofspinning is unchanged. It follows that the circumference ofany circular element 2pRnis also unchanged. If the circum-ference of any element is unchanged then the hoop strain ehis zero. If volume constancy is now considered it is apparentthat there must be a strain in a direction perpendicular to thethickness strain. As ehis zero this strain must be in a radialdirection so let derdenote this strain.The change in thickness is t cos a t and so the thicknessstrainetis given by (t cos a t)/t or cos a 1 when simplified.Volume constancy tells us that (1 er)(1 et)(1 eh) 1 forengineering strains 3 but since eh0 we can write that(1 er)(1 et) 1 and substituting for etwe can write that(1 er)(1 (cos a 1) 1 and so we can solve for erand wefind that the corresponding perpendicular strain fromvolume constancy is er(1/cos a) 1.2.2. Constant thickness formingIn order to evaluate the strains involved consider anyarbitrary portion of the blank of radius r then the volume ofthis portion of the blank ispr2t (i), where t is the thicknessof the blank.Next consider the portion of the final shape that is formedby this volume of metal. Its volume is given by23p(R t)3R3)(1 cos f), where f is the cone angle andR is the radius of the spherical part of the required shape, i.e.95 mm. Since the volume of this arbitrary part is knownfrom (i) above an equation can be solved for f. The radius atthe perimeter of this portion of the worked piece can becalculated as R sin f.The circumferential or hoop strain can now be considered.The original circumference is 2pr, the new circumference is2pR sin f so the hoop strain is (2pR sin f 2pr)/2pr or(R sin f r)/r.This is valid only for the spherical part of the workedshape, however, the strain for the part of the worked shapewith radius 17 mm between the spherical and cylindricalsections can be evaluated in a similar way by considering thegeometry involved. This part is toroidal in shape where RTand rTare the determining radii. For the chosen part thesehave values of (95 17) sin F1and 17, respectively, whereF1is the limiting angle for the spherical portion of the part.The volume of the section of the torus between F1and F2(see Fig. 4) isPRTrTt 2rT2F2F12P rTt 3rT33“#cosF1cosF2The radial distance from the spinning axis is nowRTrTsin F2and again the radial strain can be calculated.Fig. 5 shows the theoretical strain arising during bothpurely shear forming operation and during a constant thick-Fig. 1. Successive spinning passes.Fig. 2. Two distinct spinning processes.Fig. 3. Thickness reduction in shear forming.Fig. 4. Constant thickness forming.E. Quigley, J. Monaghan / Journal of Materials Processing Technology 103 (2000) 114119 115ness process. These theoretical curves can be used forcomparison with experimental results.The compressive hoop strains arising from the constantthickness calculation cannot easily be achieved in a singlepass. In constant thickness spinning there is a reliance on acombination of tensile radial stress and compressive hoopstress to achieve metal flow. Buckling stresses can arisebetween the part of the workpiece under the roller and theundeformed flange. In practice, constant thickness spinningis a multi-pass operation.In shear forming, however, metal flow is achieved bydirect compression of the workpiece between the roller andthe former. Although the absolute values for stress are largerin shear forming, a single pass is usually all that is requiredto produce the desired shape.The radial position of an element in shear forming doesnot change, i.e. the normal distance from the axis of spinningis constant. In spite of this strain in a radial direction lying inthe tangent plane can be large. It can be considered as thereciprocal of the thickness reduction. The thickness reduc-tion is evident in detail in Fig. 2. The thickness reduces tozero when shear forming into a cylindrical shape from a flatblank is attempted. In practice the sharp corner shown indetail in Fig. 2 does not occur because of the radius of theroller. The practical result is shown in Fig. 6 where it can beseen that a definite forming limit for the sheet has beenreached.3. Experimental workAs previously described a spherical shape of radius95 mm blending via a 17 mm radius into a 100 mm diametercylinder was used for these experiments. A mild steelformer having these dimensions was used. The lathe waspowered by a 250 W motor, which drove the spindle at450 rev min1. The lathe itself was a manual lathe intendedfor hand turning of soft materials (wood). The tool rest wasadapted to provide a pivoting support for the spinning tool(Fig. 7).Rollers of mild steel and nylon66 were used and the lattergave better results in that there was less tendency to groovethe workpiece and it was therefore easier to achieve auniform result.Strain measurements were obtained from a pattern ofcircles of known size etched onto the blanks before spinningand measuring the size of these after spinning. Themeasurements were made using a Baty R400 optical pro-jector.A variety of different diameter blanks was used. The partshown in Fig. 8 was spun from a blank of 136 mm. Theflange was too strong to allow the part to be easily formed.However, parts spun from smaller blanks presented nodifficulty in being deformed to a fully spun condition butFig. 5. Calculated strain as a function of the radial distance.Fig. 6. Tensile failure where sheet thickness is reduced.Fig. 7. The rig used for spinning 0.5 mm sheet metal.116 E. Quigley, J. Monaghan / Journal of Materials Processing Technology 103 (2000) 114119they did not extend around all of the 17 mm radius to thecylindrical part where some difficulty might be expected. Asize of 115 mm diameter was chosen for further investiga-tion.Two specific conditions of spun part were examined. Thefirst being a single pass spinning operation on a 115 mmdiameter blank, and the second a fully formed part producedfrom the same size blank. Fig. 9 shows the profiles achievedfor each component.Fig. 10 shows the measured strain compared to thetheoretical curves presented earlier in Fig. 5. It can be seenthat there is significant radial strain. Nearer to the centre theradial strain is close to the theoretical values for shearforming but it decreases to a value less than the theoreticalpredicted strain for constant thickness spinning as the dis-tance from the centre increases. The magnitude of hoopstrain remains close to the theoretical value for constantthickness spinning but the observed strains do not mirroreach other thus implying that there is some thickness strain.Unfortunately, due to the small sheet thickness used it wasdifficult to measure the thickness strain accurately.The strains arising after a single roller pass are shown inFig. 11. It can be seen that both hoop and radial strains arepositive, i.e. there is both axial and radial stretching. How-ever, the radial strain is significantly larger than the hoopstrain and in fact it follows the theoretical shear formingradial strain curve along its middle section, i.e. at radialdistances between 20 and 35 mm. This suggests that the firstpass in a conventional spinning operation is very much aFig. 8. The pattern used and an etched part.Fig. 9. A comparison of the profiles achieved with single and multi-pass spinning.Fig. 10. Graph of strains arising after a multi-pass spinning operation.E. Quigley, J. Monaghan / Journal of Materials Processing Technology 103 (2000) 114119 117shear forming process. Compressive strains in the hoopdirection are developed in subsequent passes.4. Rationale for multi-pass spinningIt can be observed that there are a number of distinctstages in the production of a part using multi-pass spinning.The first stage is when the roller comes into contact withthe spinning disc or blank the disc is bent elastically as acantilever. This is the approach stage of the first pass and isillustrated in Fig. 12. (The roller was brought into contactwith a non-rotating blank for the purposes of this figure.)The second stage creates the initial doming of the blank. Itcan be considered that the bending, as in Fig. 12, has reachedthe plastic limit and so a permanent deflection of the blankfrom its original flat stage is achieved as it is rotated underthe action of a traversing roller. In fact there are two differentmechanisms of plastic deflection. On the outer part of theblank the mechanism is the bending, as in Fig. 12, reachingthe plastic limit. An analysis of this deformation wasproposed 5 in order to provide a theoretical basis forthe spinning forces involved. On the central part of theblank, i.e. close to the region clamped by the tailstock,plastic deformation occurs in a local area without the plasticbending of the blank 5. Fig. 13 shows this mechanism. Thiscross-section shows the roller deflecting the workpiece intocontact with the former. In fact a deformation of this naturecan take place during several roller passes before the work-piece contacts the former.The third stage is after the blank has achieved some depth.In this state the workpiece has become much stiffer and canreact with much larger roller forces while it is not yet incontact with the mandrill or former during most of the rollerpass. As soon as it is no longer flat it has far greater stiffnessto resist the deflection mode illustrated in Fig. 12. Controlleddeforming of the dome can now take place by a ser

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号