[A5-147]设计类-卷板机设计(含全套CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共105页)

编号:1019962

类型:共享资源

大小:3.30MB

格式:RAR

上传时间:2017-02-14

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

a5

设计

板机

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

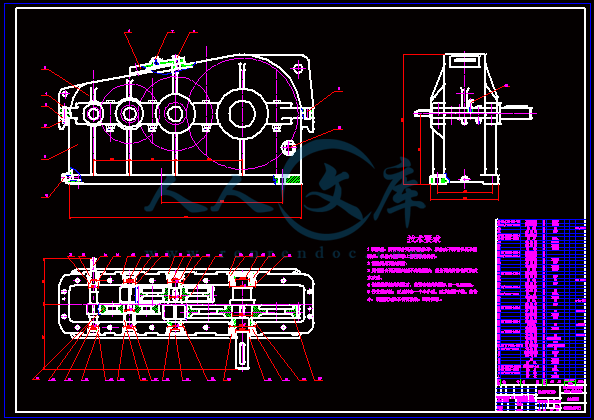

1 第 1 章 绪 论 近些年随着原子能、石油化工、海洋开发、宇航、军工等部门的迅速发展,卷板机作业的范围正在不断的扩大,要求也在不断提高,现在卷板机已经广泛应用于锅炉、造船、石油化工、航空、水电、装潢、金属结构等行业中,用于将金属板材卷制成圆柱、圆锥或者将任意形状卷曲成圆柱形或其一部分。 板 的分类及特点 卷板按照工作状况分为:冷卷和热卷两种。冷卷的精度高,操作方便,要求钢板不能有缺口及裂缝等缺陷,有时还需在滚弯前进行正火或退火处理。热卷的最大缺陷是产生氧化皮及明显热膨胀。因此,只有当弯制的板超过机器 的冷卷能力或弯曲较大时,才能使用热卷法,但冷卷的板料厚度范围目前正在日益扩大。生产也应根据不同卷制方法的特点结合具体情况适当选用。例如有些不允许冷卷的刚度太差,而且弯曲困难。如果采用温卷的方法就比较合适。 板机的分类及特点 卷板机按照辊筒数量布置形式分为:四辊式卷板机和三辊式卷板机,其中三辊又可以分为对称式和不对称式两种。对称式三辊卷板机:结构紧凑,重量轻,易于制造、维修,投资小,两侧辊可以作得很近,成形准确。但是剩余直边大,一般对称三辊卷板机减小剩余直边比较麻烦。(如图 示) 不对称三辊 卷板机是一根下辊轴和上辊轴中心水平距离到极小位置,另一根下辊轴放在侧边,所以滚出的零件仅起始端有直边。这样在滚零件时,正反两次辊制就可以消除直边问题。(如图 示)其缺点为:在滚弯时大大增加了辊轴的弯曲力,使辊轴容易弯曲,影响零件的精度,坯料需要调头,弯边,操作不方便,辊筒受力较大,弯卷能力较小。 图 对称式卷板机 图 称式卷板机 2 卷板机按辊位调节方式可以分为:上调式和下调式两种,其中上调式可以分为横竖上调式(机械或液压调节);垂直上调式;下调式又可以分为不对 称下调式(机械或液压调节);对称下调式(含垂直下调式)(液压调节)水平下调式(液压调节)。 垂直下调式:结构简单、紧凑;剩余直边小,有时设计成上辊可以沿轴向抽出的结构。它的缺点是:弯板时,板料有倾斜动作,对热卷及重型工件不安全,长坯料必须先经初弯,否则会碰地面。 水平下调式:较四辊卷板机的结构紧凑,操作方便剩余直边小,坯料始终保持在同一水平面,进料安全方便。其缺点是:上辊轴承间距较大,坯料对中不如四辊卷板机方便。 横竖上调式:如图 节辊筒的数目最少,具有各种三辊的优点,而且剩余直边小。其缺点:设 计时结构复杂不易处理。 图 竖上调式 图 式 卷板机按照辊筒方位,可以分为立式和卧式。按上辊受力类型,可以分为闭式(上辊中部有托辊)和开式(上辊无中部托辊),其中开式又可以分为有反压力装置的和无反压力装置的。 立式:如图 除了氧化皮压伤,矩形板料可保证垂直进入辊间,防止扭斜,卷薄壁大直径,长条料等刚性较差的工件时,没有因自重而下榻的现象,板样测量较准,占地面积小。其缺点是:短工件只能在辊筒下部卷制,辊筒受力不均匀,易呈锥形;工 件下端面与支撑面摩擦影响上下曲率的均匀性,卸料及工件放平料不方便,非矩形坯料支持不稳定。 闭式:如图 有活动轴承机构结构较简单,上辊加中间支承辊后可作得很细可弯到较大的曲率,上辊刚度好,工件母线直线度好,下辊间距小,可卷薄板且曲率较准确,上辊行程大,有足够的位置装模具,可以作长拆边机用,但只能卷制圆心角小于 180 度的弧形板。 3 图 式卷板机 图 辊卷板机 四辊卷板机有四个辊,(如图 示)上辊是主动辊,下辊可以上下移动,用 以夹紧钢板,两个侧辊可以沿斜向升降,在四辊卷板机上可进行钢板的预弯工作,它靠下辊的上升,将钢板端头压紧在上下辊之间,再利用侧辊的移动使钢板端部发生弯曲变形,从而达到所要求的曲率。 它的优点是: 1、 预弯及卷圆时,钢板可不调头。 2、 上下辊能夹紧钢板,防止弯曲时滑脱。 3、 侧辊能起定位作用,在进料时可使钢板找正。 便于弯曲锥形件,椭圆形件及仿形加工。 综合以上各种卷板机的综合特点,在本次毕业设计中我选择了 0四辊卷板机进行设计 12四辊卷板机的用途 四辊卷板机 是 专供金属板的卷曲和弯曲圆筒之用,是锅炉、造船、石油化工、水泥、电机及电器制造业中的主要设备之一。在常温的情况下,它可以将长达 2m,厚度达 40钢板弯曲成 圆柱面、圆锥面或任意形状的柱面 或其一部分,在加热的情况下,它可以将长达 2m,厚度达 70钢板卷曲成圆柱形或其一部分,它可以对一些厚度大,用常规方法无法弯卷的钢板进行加工,在加工的过程中它还可以对金属板端部进行直接弯曲,免去了端部预弯的工序,这是四辊卷板机比一般三辊卷板机优越之处。因此, 四辊卷板机在锅炉、造船、石油化工、水泥、电机及电 器制造业中得到了广泛应用。同时,这种设备的上市大大减轻了工人的劳动强度,提高了企业的效益。 4 动系统设计 0四辊卷板机是以上辊为主动辊,由主电动机通过主减速器及联轴器,从而带动上辊工作,下辊的作用是提供一定的向上力,(设该力为夹紧力 W),与上辊一起夹紧所卷钢板,使上辊与被卷钢板间产生足够的摩擦力,在上辊旋转时能够带动钢板运动。两个侧辊用以形成卷筒所需的曲率,使板料达到所需的目的。 在我设计的这台四辊卷板机中,我采用了由主电动机通过主减速器以及联轴器,从而带动上辊的旋转。而下辊 的运动我采用在下辊的两端各放一个液压缸,通过液压缸内的液压油作用于活塞而使下辊能够实现上下的升降运动,以便夹紧钢板,用液压系统来控制下辊筒的升降以及两个液压缸在上升的过程中保持同步上升。在下辊的两侧设有两个侧辊,两个侧辊分别由两个电动机通过两个单级减速器以及联轴器带动;两个电动机可以分别单独控制也可以同时控制,两个侧辊可以沿着机架导轨做倾斜运动,通过丝杆丝母蜗轮蜗杆传动。 第 2 章 卷板机轴辊受力分析 用在卷板机辊子上的弯曲扭矩 板料的最大变形弯矩 M 01 2 板料具有原始曲率半径 的初始变形弯矩 101 2 式中:1形断面取 K 0于 30, 35 钢取 140 横截面的断面模数,矩形截面 6/2 , (B 为材料宽度,s为板材的屈服极限, 35 钢s=250则 W= 5 R 为弯曲最小半径,在最大弯矩产生于板材弯成上辊半径时,得到弯曲的最小半径。(221 ,1B 为板材厚度, 50R 为板料由平板( 1R )开始弯曲时的初始变形弯矩 11 k g f m 5 k g f m 51 板机的空载扭矩 23214 n 中: 1G 、 2G 、3向接送和主动辊的重量( 青铜轴套时,取 =k g fD t L 61 k g 6223 所以对321 取 3101 则: 334 辊卷板机 的 卷板力 6 侧辊所受的力为 s = k g 52 所加液压力 辊筒所受到的力为 22 = 则= k g 将板料从平板弯曲到 R 时消耗于板料变形的扭矩1 411 11 因为 1R , 所以 g 7771 80)耗于摩擦阻力的扭矩2 2)22(2 式中: 筒与板料间。冷卷 f=卷 f=2 作辊与支承辊间 f= ad、bd、a 、 b 、 c 、辊轴径 , 其 中8840mm,04 所以将上面数值代入得: g 72 M 22 56 = 送进板料所 需的拉力 T 21 7 拉力在轴承中所引起的摩擦损失 1 7 k g f 机器送板料的总力矩 8 2)(1 式中; 1 = 5 pM k 驱动扭矩 4321 5377 k 作用在卷板机辊子上的压力(弯曲力) s 0225022 22 式中: sm) 作用在卷板机辊子上的弯曲扭矩 422 式中: 则: 4 4022502480 2 9 第 3 章 电动机的选择与计算 率计算 122 D 板为 动轴承为 N = 考虑到工作机器的安全系数,取 功率为 45主电动机。 动机的选择 由于四辊卷板机在工作中没有什么特殊的要求,因此在本次设计中我选用 能好,噪声小,体积小,重量轻,运行可靠,维修方便的特点,主要应用于灰尘多、土扬水溅的场合、如农用机械、矿山机械、搅拌机、碾米机等,为一般用途电动机。 根据前面计算的结果,主电动机选择 三相异步电动机,额定功率 45载转速 740r/定转矩 大转矩 量 59210 第 4 章 主减速器的设计 动机 的确定 按照设计要求以及工作条件选用 Y 系列三相异步电动机,卧式封闭结构,电压 380V。 电动机型号的选择,根据前面计算的结果,主电动机选择 三相异步电动机,额定功率 45载转速 740r/定转矩 量 592减速器中各部分的传动效率如下: cc=gg=bb=各部分的传动效率 : c 01= 1212= 32= 34= 4= 总= (2)工作辊的旋转转速 11 m 0 61 00 0 r 取r/动比的分配 总传动比总i= 1854740 动方案可知 : 101i ; 145i 所以本 设计的三级减速器 的总传动比为 185i , 主减速器传动系统各 级 传动 比的分配如下: 101i i i 534i 145i 动系统的运动和动力参数设计 率和转矩计算如下 : 0 轴:(电动机轴) 4 00 m50 :( 减速器的高速轴) m 400101 12 2 轴(减速器的中间轴) m i n/ 896 121212 3 轴(减速器的另一根中间轴) m 0 2 9 89 6 0 8 8232323 4 轴(减速器的低速轴) m 0 13 将上述计算结果和传动比及传动效率汇总如表 4 号 电 动 机 三 级 圆 柱 齿 轮 减 速 器 0 轴 1 轴 2 轴 3 轴 4 轴 转速 n(r/ 740 740 率 P( 45 矩 T( 两轴联接件、传动件 联轴器 齿轮 齿轮 齿轮 传动比 i 1 传动效率 速级斜齿圆柱齿轮传动的设计计算 择精度等级,材料和齿数 1)材料及热处理。由表 10得大、小齿轮的材料 均为 40经调质及表面淬火,齿面硬度为 48 55 1) 表面淬火,轮齿变形不大,故精度等级、大小齿轮的齿数以及螺旋角分别为:精度等级为 7 级,小齿轮齿数 241 Z 、大齿轮的齿数 1562 Z 。 2) 选取螺旋角,初选螺旋角 14 齿面接触强度设计 321 12 1) 确定公式内的各计算数值: .1由文献 1,选取区域系数 Z 14 1,查得 12 齿轮均为硬齿面,故宜选取小的齿宽系数, 7.0d1,查得 M P 1002l i i m 。 效概率 1%,安全系数 S=1) M P i M P i H = M P 0459902 21 574 93 01 911 991212 由文献 1,查得 算小齿轮的分度圆直径 321 )计算圆周速度 t /1 4)计算齿宽 b 及模数 15 4c 5)计算纵向重合度a 6) 计算载荷系数 K 根据 , 7 级精度,查文献 1,取 08.1文献 1, K ,从文献 1中的硬齿面;齿轮栏中查得小齿轮相对支承非对称布置, 6 级精度, bK 22 = 22 =虑齿轮为 7 级精度,取 载荷系数 另由文献 1,查得 7) 按实际的载荷系数校正所算得的分度圆直径 3311 8) 计算模数 n 4c 16 3 2121 c 1)确定计算参数 1,查得齿轮的弯曲疲劳强度极限 ,62021 M P 1,查得弯曲疲劳寿命系数 弯曲疲劳安全系数 , M P M P 齿轮的 加以比较 01 09 1 F Y 2 F Y 齿根弯曲疲劳强度设 计 0 9 o 4 9 3 对比计算结果,由齿面接触疲劳强度计算的法面模数标准模数 m=3,取分度圆直径 。 17 4c 取 241 Z ,则 15 Z 。 何尺寸计算 1)计算中心距 n o 24156c o 1 将中心距 圆整为 2782) 按圆整后的中心距修正螺旋角 24156a r c c r c c 1 a n 因 值改变不多,K, 不必修正。 1) 计算大、小齿轮的分度圆直径 n o s 324c o n 214c o s 31 5 6c o 2) 计算齿轮的宽度 取 22 , 51 d 18 间级斜齿圆柱齿轮传动的设计计算 择精度等级,材料和齿数 1)材料及热处理。由表 10得大、小齿轮的材料均为 40经调质及表面淬火,齿面硬度为 48 55 1) 表面淬火,轮齿变形不大,故精度等级、大小齿轮的齿数以及螺旋 角分别为:精度等级为 7 级,小齿轮齿数 261 Z 、大齿轮的齿数14 Z 。 2) 选取螺旋角,初选螺旋角 14 按齿面接触强度设计 321 12 1)确定公式内的各计算数值: .1由文献 1,选取区域系数 Z 1,查得 12 齿轮均为硬齿面,故宜选取小的齿宽系数, 6.0d1,查得 M P 1002l i i m 。 效概率 1%,安全系数 S=1) M P i 19 M P i H = M P 0672 107810562 21 3 58 8 68 02 911 991212 由 文献 1,查得 试算小齿轮的分度圆直径 321 1 0 88 6 8 )计算圆周速度 t /81.1 3) 计算齿宽 b 及模数 526 14c 4) 计算纵向重合度a 20 5) 计算载荷系数 K 根据 , 7 级精度,查文献 1,取 08.1文献 1, K ,从文献 1中的硬齿面齿轮栏中查得小齿轮相对支承非对称布置, 6 级精度, bK 22 = 22 =虑齿轮为 7 级精度,取 载荷系数 另由文献 1,查得 6) 按实际的载荷系数校正所算得的分度圆直径 3311 7) 计算模数 n 4c 3 2121 c 1)确定计算参数 荷系数 21 1,查得齿轮的弯曲疲劳强度极限 ,62021 M P 1,查得弯曲疲劳寿命系数 弯曲疲劳安全系数 , M P M P 齿轮的 加以比较 1 F Y 2 F Y 2)设计计算 o 对比计算结果,由齿面接触疲劳强度计算的法面模数标准模数 m=3,取分度圆直径 。 4c 取 251 Z ,则 14 Z 何尺寸计算 22 1)计算中心距 n o o 1 将中心距圆整为 4682) 按圆整后的中心距修正螺旋角 r c c r c c 1 a n 因 值改变不多,K, 不必修正 3)计算大、小齿轮的分度圆直径 n o s o n 79414c o s o 4)计算齿轮的宽度 取 52 , 01 速级斜齿圆柱齿轮传动的设计计算: 择精度等级,材料和齿数 1)材料及热处理。由表 10得大、小齿轮的材料均为 40经调质及表面淬火,齿面硬度为 48 55 2)表面淬火,轮齿变形不大,故精度等级、大小齿轮的齿数以及螺旋角分别为:精度等级为 7 级,小齿轮齿数 28、大齿轮的齿数 1405282 Z 。 3)选取螺旋角,初选螺旋角 14 d 23 按齿面接触强度设计 321 12 1).1由文献 1,选取区域系数 Z 1,查得 12 齿轮均为硬齿面,故宜选取小的齿宽系数, 7.0d1,查得 M P 1002l i i m 。 效概率 1%,安全系数 S=1) M P i M P i H = M P 0459902 21 911 991212 由文献 1,查得 算小齿轮的分度圆直径 24 321 2 98 7 7 计算圆周速度 t /1 4)计算齿宽 b 及模数 4c 5)计算纵向重合度 a 6)计算载荷系数 K 根据 , 7 级精度,查文献 1,取 08.1文献 1, K ,从文献 1中的硬齿面齿轮栏中查得小齿轮相对支承非对称布置, 6 级精度, bK 22 = 22 =虑齿轮为 7 级精度,取 载荷系数 25 另由文献 1,查得 7)按实际的载荷系数校正所算得的分度圆直径 3311 8)计算模数 n 4c 齿根弯曲疲劳强度设计 3 2121 c 1)确定计算参数 1,查得齿轮的弯曲疲劳强度极限 ,62021 M P 1,查得弯曲疲劳寿命系数 弯曲疲劳安全系数 M P M P 齿轮的 加以比较 1 F Y 26 2 F Y 2)设计计算 0 o 2 9 8 7 7 对比计算结果,由齿面接触疲劳强度计算的法面模数标准模数 m=分度圆直径 。 4c 取 281 Z ,则 1402852 Z 。 何尺寸计算 1) 计算中心距 n o o 1 将中心距圆整为 4682) 按圆整后的中心距修正螺旋角 r c c r c c 1 a n 因 值改变不多,K, 不必修正。 3)计算大、小齿轮的分度圆直径 n 24514c o s o 27 n 2 614c o s 0c o 4)计算齿轮的宽度 取 722 , 751 主减速器中所有齿轮的基本参数如下表: 轴 号 高速级齿轮 中间级齿轮 低速级齿轮 齿 数 24 156 25 140 28 140 法面模数度圆直径 74 482 142 794 245 1226 齿根圆直径 78 135 787 234 1215 齿顶圆直径 77 485 00 心 距 278 468 736 齿 宽 55 52 90 85 175 172 螺旋升角 轮精度等级 7 级 7 级 7 级 速轴的设计 以及轴的校核 轴上小齿轮的直径娇小( 51 ),采用齿轮轴结构,轴的材料选用45 号钢(调质)。 轴的受力简图如下: d 28 图 轴的受力简图 图 在水平面内的受力图 图 轴在垂直面内的受力图 图 在水平面内的弯矩图 29 图 在垂直面内的弯矩图 图 的合成弯矩图 图 的合成转矩图 图中: B 4501 C 15022 11 C 300 a)计算齿轮的啮合力 F t 1533175 o s 20t a o st a a a 30 b)求水平面内的支承反力,做水平面内的弯矩图 轴在水平面内的受礼简图如图 示 110450150153311 0 2 2 15 1 1 01 5 3 3 11 0 M 7665001505110 轴在水平面内的弯矩图如图 示 C)求垂直面内的支承反力,作垂直面内的弯矩图 轴在垂直面内的受力简图如图 示 l 111 450 =4152N 7501 0 M Y 6 2 2 8 0 01504 1 5 2 Y d)求支成承反力,作轴的合成弯矩图、转矩图 58422 3 4 522 0 M 31 3 2210 = 按经验公式,减速器输入轴的轴端直径 2 参考联轴器标准孔直径,取减速 器高速轴的轴端直径 0。 第 5 章 侧辊传动系统的设计 辊 电动机的确定 侧辊电动机选择 三相异步电动机,额定功率 11载转速730r/转转矩 大转矩 辊减速器的确定 在侧辊传动系统中,侧辊电动机通过一个单级减速器把扭矩传到丝杆丝母蜗轮蜗杆传动副,这样既达到了传递扭矩的作用,同时也改变了运动方向。 单级圆柱齿轮减速器:传动轴线平行,结构简单,精度易保证,而且应用广泛,直齿一般圆周速度 v=2550m/s,应用 于重负荷场合,但也用语重载低速的场合。 因此我选用了 单级减速器 由于侧辊的上升速度为 80mm/杆的螺距为 16蜗轮的转速m 10 m 0 轮 ,因此, 总i ,此时单级减速器分得的传动比为 蜗轮蜗杆分得的传动比为 28。 轮蜗杆传动设计 32 根据 10085推荐,采用渐开线蜗杆( 考虑到蜗杆传递的功率不大,速度也很小,故蜗杆采用 45钢,因希望 效率高些,耐磨性好些,故蜗杆螺旋齿面要求淬火,硬度 4555轮用铸锡磷青铜 属模铸造。为了 节约贵重的有色金属,仅齿圈用青铜制造,而铁芯用灰铸铁 根据闭式蜗杆传动的设计准则,先按齿面接触疲劳强度进行设计,再校核齿根弯曲疲劳强度。由文献 2查得,传动中心距 322 1) 确定作用在蜗轮上的转矩 2T 按 11z ,估算效 率 ,则 25 2)确定载荷系数 K 因工作载荷比较稳定,故载荷分布不均匀系数 1K,由文献 2,选取使用系数 K ;由于转速不高,冲击不大,可取动载荷系数 A 3)确定弹性影响系数 因选用的是铸锡 磷青铜蜗轮和钢蜗杆相配,故 160 214)确定接触系数假设蜗杆分度圆直径 1d 和传动中心距 d /a=文献 2中查得Z= 5)确定许用接触应力 H 根据蜗轮材料为铸锡磷青铜 属模铸造,蜗杆螺旋齿面硬度 45文献 2中得蜗轮的基本许用应力 68 应力循环次数 72 0 002822516060 寿命系数 08 77 则 M P 6)计算中心距 1 7 取中心距 a=250 i=28,从文献 2中取模数 m=杆分度圆1121 d ,这时 由

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号