!【包含文件如下】【机械类设计类】CAD图纸+word设计说明书.doc【需要咨询购买全套设计请企鹅97666224】.bat

三缸单作用乳化液泵.dwg

壳体.dwg

曲轴.dwg

设计图纸5张.dwg

设计说明书.doc

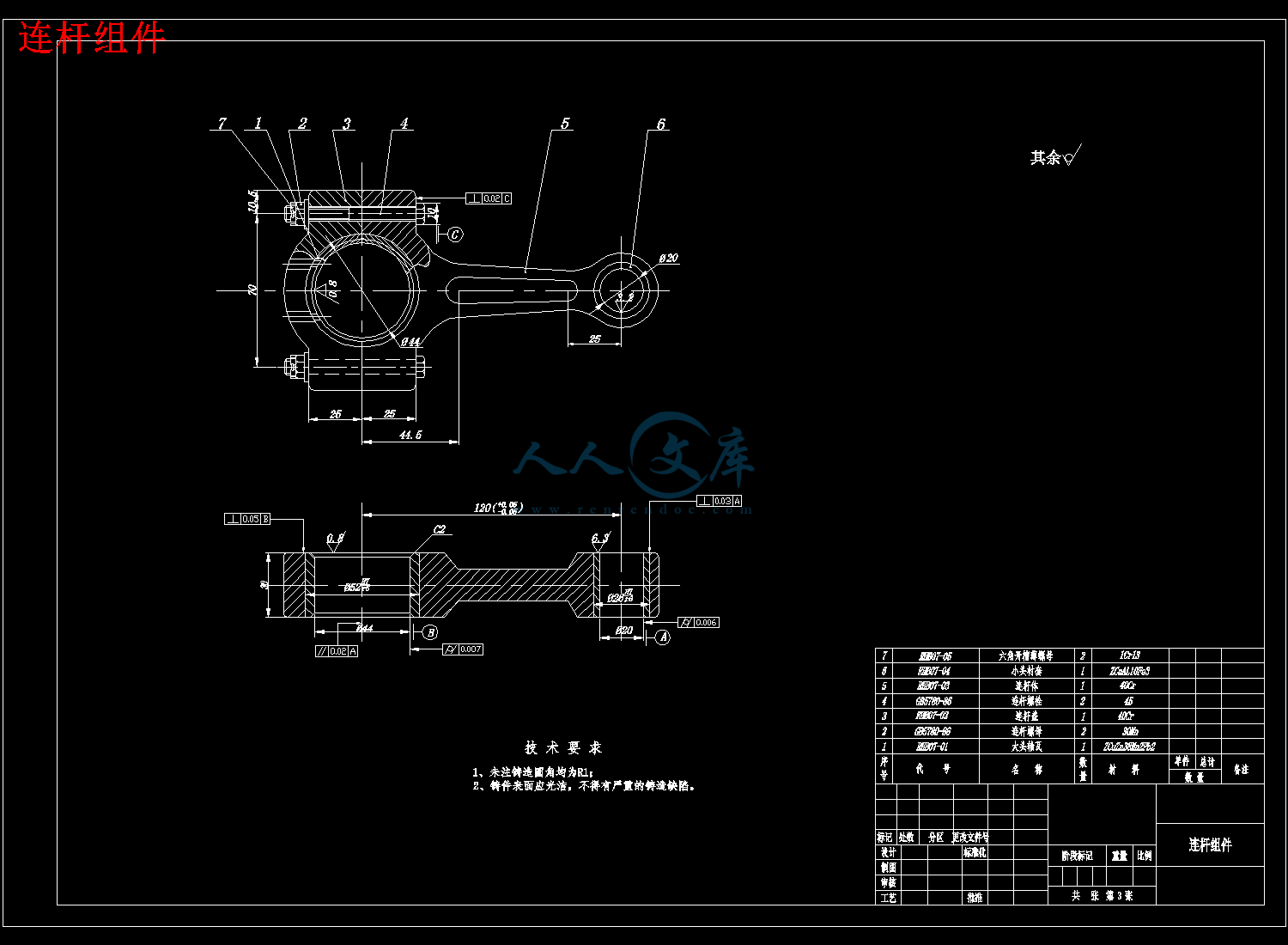

连杆组件.dwg

附录.doc

齿轮轴.dwg

题目:XBR125/320型乳化泵的结构设计及曲轴机加工工装设计

摘要:在当今的生产技术领域内,广泛应用着乳化液泵,它与乳化液箱组成乳化液泵站,是井下综合采煤工作面支护设备的动力源泉,煤矿井下支护作业“外注式单体液压支柱”及“液压支架”的专用小型推移式注液设备。该泵具有体积小、重量轻、操作简便、移动灵活、工作平稳可靠和高效节能安全的特点,尤其空间狭小的坑道口,掘进头,低煤层等地段,更是一般大型泵站无法替代的产品。此次设计乳化液泵主要是因为它在煤矿工业上有主要的应用。

在此次设计中,首先选用往复泵采用了对比的方法进行总体方案的设计,确定泵的型式,选用曲轴连杆机构为传动方式的结构型式,将曲线运动转变为直线运动。选出电机的型号考虑到给定的设计参数通过计算确定泵的主要结构尺寸及参数。再通过设计计算进行液力端主要部件液缸体的设计及校核,传动端的主要部件减速机构、曲轴、连杆的设计及校核,经过校核计算,最终设计合理。

曲轴机加工工装设计主要围绕曲轴的工艺规程和专用夹具设计进行研究,其内容包括了解曲轴结构,确定曲轴的生产类型及相关的技术要求。在此基础上,选择毛坯,确定毛坯的尺寸公差和机械加工余量,绘制毛坯图。并在认真详细分析零件图后,进行基准的选择,制定了表面加工方法,划分加工阶段,根据生产类型确定工序的集中和分散,合理地安排工序,编排合适的工艺路线。

关键词:柱塞;往复泵;连杆;曲轴;加工工艺

目录

摘要 Ⅰ

Abstract Ⅱ

第一章 绪论 3

1.1.选题的意义 3

1.2选题的目的 4

第二章 总体方案的确定 4

2.1泵型的选择及特点 4

2.1.1机动泵及其共同特点 4

2.1.2直接作用泵及其特点 5

2.1.3手动泵及其共同特点 6

2.1.4柱塞泵及其特点 7

2.1.5 隔膜泵及其特点 7

2.1.6卧式泵及其共同特点 7

2.1.7 立式泵及其共同特点 8

2.2液力端结构型式选择 8

2.3传动端结构型式选择 9

第三章 泵的主要结构参数的选择与确定 11

3.1泵的主要尺寸参数的确定 11

3.1.1柱塞直径和行程的确定 11

3.1.2吸入和排出管内径d1d2的选择 11

3.2电动机的选择 11

第四章 主要零部件的设计 12

4.1液力端主要零部件的设计 12

4.1.1液缸体壁厚的确定及强度校核 13

4.2传动端主要零部件的设计 14

4.2.1机体的组成及设计 14

4.2.2曲轴设计 20

4.2.3连杆设计 34

4.2.4柱塞及其密封 40

第五章 曲轴机加工工装设计 43

5.1曲轴毛坯的选择 44

5.1.1分析曲轴零件图 44

5.1.2曲轴毛坯的选择 44

5.2曲轴加工工艺设计 46

5.2.1工艺基准的选择 46

5.2.2加工阶段的划分 46

5.2.3工序的集中与分散 47

5.2.4工序顺序的安排 47

5.2.5确定工艺路线 47

5.2.6加工余量、工序尺寸和公差的确定 48

5.2.7确定切削用量及时间定额 51

第六章 泵使用说明书 52

6.1结构说明 52

6.1.1箱体传动部件 52

6.1.2.泵的液压部分 53

6.1.3泵的维修和保养 53

结论 55

致谢 55

参考文献 56

In today's production technology, widely used emulsion pump, box emulsion and emulsion pumping station are underground comprehensive coal face supporting device of power source, supporting in coal mine operation "outside-pourable monomer hydraulic props" and "support" over special small-injection equipment. The pump has a small size, light weight, easy, moving, flexible, stable and reliable, and efficient energy-saving safety features, particularly cramped tunnel, boring head, low seam such as more general large-sized pumping station cannot replace the product. The design of emulsion pump mainly because it has major applications on the coal industry.

In this design, first using reciprocating pump uses a method of comparison of General design, determine the type of pump, use crank shaft for drive type, a curve motion into linear motion. Elect motor model taking into account the given design parameters determined by calculation of the main structure and parameters. Through the design and calculation of hydraulic end of main components of hydraulic cylinder design and verification, main parts of the transmission end gear, crankshaft, connecting rod design and verification, after calculation, final design.

Crankshaft design focuses on the crankshaft machining tooling process and design of special fixture for research, which includes understanding of structure of the crankshaft and determine the types and technical requirements related to the production of crankshafts. On this basis, select blank, blank tolerances and machining allowances, draw a rough map. And, after carefully analyze part drawings, selection of benchmarks has developed surface processing methods, divide the processing stages, determined according to the type of production process of centralization and decentralization, reasonable arrangements for the process, arranging suitable routes.

Key words: plunger; reciprocating pump connecting rod; crankshafts; processing technology

参考文献:

[1]何文磊.乳化液泵加载测试技术的应用[J].煤炭科学技术.2015,43:121-127.

[2]脱小成,王瑞清.乳化泵维护与故障分析[J].黑龙江科技信息.2012:31.

[3]李秀兰,陈国民,李明学,朱礼浩.乳化液泵的研究现状与发展[J].黑龙江科技信息.2014:53-55.

[4]李锐,候友夫.矿用乳化液泵的改进设计[J].液压与气动.2012(7):114-115.

[5]毛栋程,张蓓,王晓彤,张成国.新型高剪切混合乳化泵打的研究[J].科技资讯.2011,35:6-7.

[6]暴红星,王旭东.乳化泵曲轴箱箱体修复工艺研究[J].包头职业技术学院学报.2015,16(4):29-31.

[7]代继义,赵玉刚,王占军,蔡天赐.基于SolidWorks与ANSYS的高压乳化液泵曲轴力学特性分析[J].机床与液压.2015,43(7):152-156.

[8]杨晓敏.乳化泵曲轴结构优化设计[J].轻工科技.2012(1):42-58.

[9]过永锋,韩晓明.基于ANSYS的乳化液泵曲轴静动特性分析[J].矿山机械.2011,39(10):10-13.

[10]周西杰,赵东东.乳化液泵性能分析系统研究[J].中州煤炭.2014(8):89-92.

[11] 韩建勇.往复泵[M].第一版.2000.10.

[12] 任金泉.机械设计课程设计[M].西安交通大学出版社,2002.12.

[13] 濮良贵,陈国定,吴立言.机械设计[M].9版。北京:高等教育出版社,2013.5.

川公网安备: 51019002004831号

川公网安备: 51019002004831号