摘要

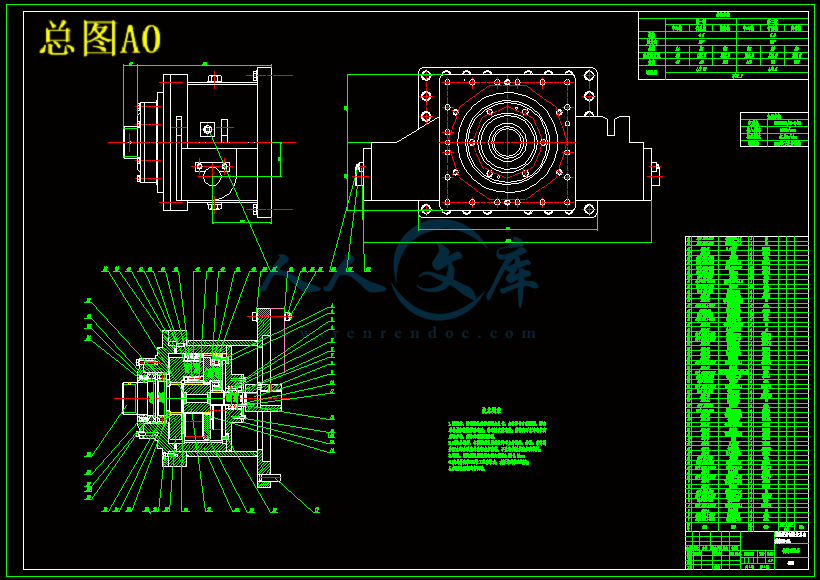

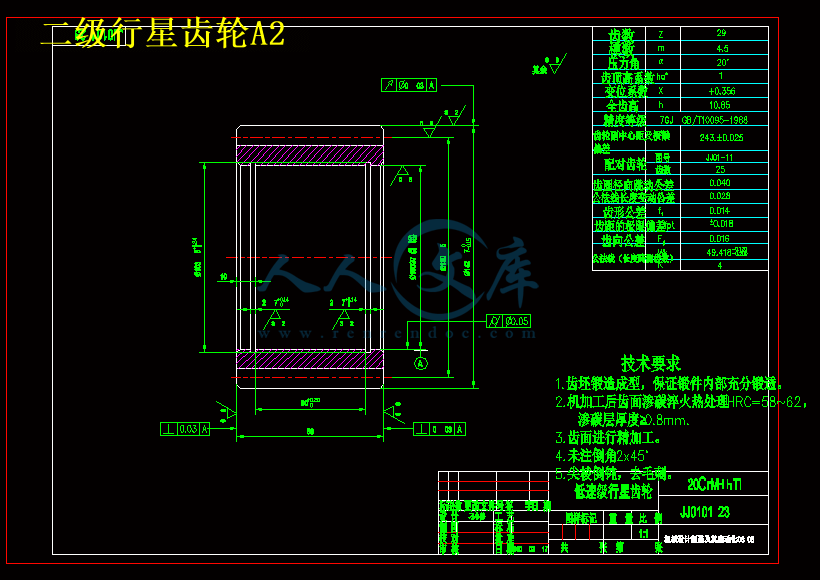

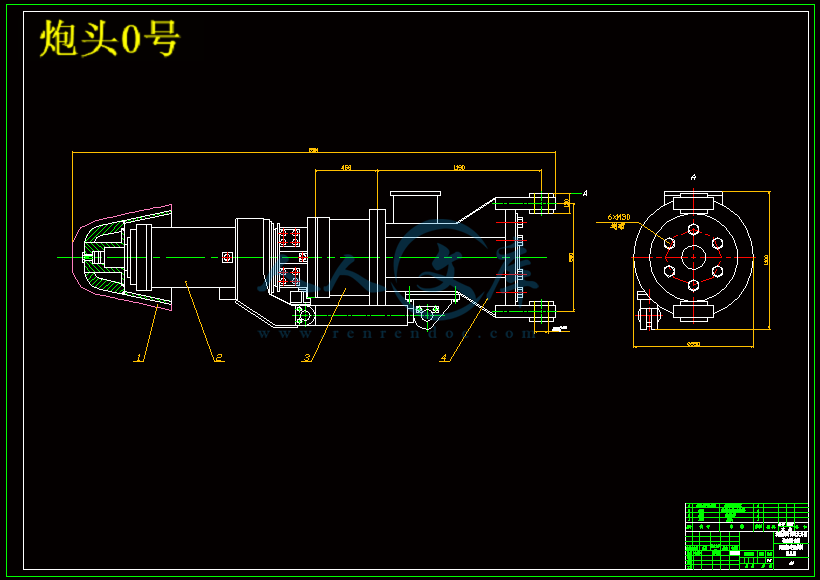

本次设计的目标是对S100掘进机截割部减速器进行设计,提高减速器性能,只使用齿轮传动实现大的传动比,保证掘进机截割机构的尺寸适应掘进工作的要求。首先对掘进机进行概述,介绍国内外的发展状况,再通过对传动比的分配,以及齿轮、轴、轴承的计算方法进行计算,然后对齿轮、轴、轴承进行校核,最后简单说明了掘进机的安全和维护。

通过本次设计,了解到S100掘进机截割能力大,机体稳定性好,运行安全可靠等有点,还对其主要技术特性,各机构组成,机械传动有了一定的认识。并对国内外的掘进机发展有了一定了解,对以后的工作有了很大的帮助

关键词:悬臂式掘进机 行星减速器 太阳轮 行星轮

Abstract

The design objective is to S100 boring machine cutting department of reducer design and improve performance reducer, use only the drive to achieve the transmission ratio to ensure that boring machine cutting the size adapt to the requirements of tunneling work. First of all the boring machine overview on the state of development at home and abroad, through the re-transmission ratio of distribution, as well as gear, shaft, bearing the calculation method and the check of the gear, shaft, bearings,a simple description of the final boring machine safety and maintenance.

Through this design, that S100 boring machine cutting capacity, the body stable, safe and reliable operation, and so a bit, but also itsmain technical characteristics of the various bodies, mechanical transmission to a certain awareness. I know the development of a certain understanding and the boring machine at home and abroad ,it will give me a great help of work in the future work .

Key words: Cantilevered boring machine Planetary reducer Sun gear Planetary gear

目录

摘要 I

Abstract II

第1章 绪 论 3

1.1 掘进机的作用 3

1.2国内外掘进机发展情况 3

1.2.1国内掘进机的发展情况 3

1.2.2国外掘进机发展情况 3

1.2.3我国掘进机研制存在的问题 3

1.2.4掘进机发展趋势 3

1.3研究的意义 3

第2章 S100型掘进机减速器的方案设计和动力装置的选择 3

2.1 S100型掘进机功率的传动和截割功率的输出 3

2.2 S100型掘进机减速器对电动机的要求 3

2.3电动机的选择 3

2.4方案分析 3

第3章 S100型掘进机截割部的传动装置的设计 3

3.1 行星减速器齿轮的设计计算 3

3.1.1 行星减速器齿轮传动比的分配 3

3.1.2 行星减速器齿轮高速级设计计算和校核 3

3.1.3 行星减速器齿轮低速级设计计算和校核 3

3.2 行星减速器输入输出轴的设计计算 3

3.2.1 行星减速器输入轴的设计计算 3

3.2.2行星减速器输出轴的设计计算 3

3.3 行星减速器用轴承的校核 3

3.3.1 行星减速器齿轮用轴承的选择和校核 3

3.3.2行星减速器输入输出轴用轴承的选择 3

第4章 日常检查及安全维护 3

4.1日常检查 3

4.2安全维护 3

结论 3

致谢 3

参考文献 3

附录1 3

附录2 3

第1章 绪 论

1.1 掘进机的作用

掘进机是全断面开挖隧洞的专用设备,它利用大直径转动刀盘上的刀具对岩石的挤压、滚切作用来破碎岩石。美国罗宾斯公司在1952年开始生产第一台掘进机。70年代以后,掘进机有了较快的发展。开挖直径范围为1.8-11.5m。在中硬岩中,用掘进机开挖80-100 大断面隧洞,平均掘进速度为每月350-400m。美国芝加哥卫生管理区隧洞和蓄水库工程,在石灰岩中开挖直径9.8m的隧洞,最高月进尺可达750m。美国奥索引水隧洞直径3.09m,在页岩中开挖,最高月进尺达2088m。隧洞掘进机开挖比钻爆法掘进速度快,用工少,施工安全,开挖面平整,造价低,但机体庞大,运输不便,只能适用于长洞的开挖,并且本机直径不能调整,对地质条件及岩性变化的适应性差,使用有局限性。

19 世纪70 年代,英国为修建海底隧道,生产制造了第一台掘进机,美国在20 世纪30 年代开发了悬臂式掘进机,并把此项技术应用于采矿业,此后英、德、日等十几个国家相继投入了大量的人力、物力、财力用于掘进机技术的开发和研制,经过多年的不懈努力,现有20 多家公司,先后研制了近百种机型。1985年,中国引进日本三井三池公司S100掘进77院进行技术鉴定,转为批量生产,并在1990年获得国家优质产品金奖,,2003年4月根据多年的经验和先进技术对原S100进行技术改造,同年生产出新型S100掘进机—S100A。S100A具有连续切割,装载,运输等功能。截割头可以伸缩,伸缩行程510mm;装载部采用低速大扭矩马达驱动弧齿三齿星轮方式,第一运输机采用低速大扭矩马达驱动双边刮板链运输方式;行走部采用马达加减速机驱动,履带采用套筒滚子链,履带与履带架之间有支重轮;具有内、外喷雾除尘系统;有提高机器稳定性的支撑装置;电器系统保护功能齐全,截割电机为双电机,可实现双电压供电等特点。

悬臂式掘进机广泛用于矿山井下巷道掘进、交通和水下隧道掘进以及其他工程的洞穴开掘.在全国煤矿中,巷道掘进量年均600万m,其中机掘约占400万m.金属矿、化工矿山巷道掘进量年均100万m,机掘量为零.到2025年,约有13 000-18 000万m的掘进工程量.

川公网安备: 51019002004831号

川公网安备: 51019002004831号