目 录

内容摘要 1

关键词 1

Abstract 1

Key words 1

1.绪论 2

1.1飞剪机的概述 2

1.2传动装置的概述 3

2.传动方案的确定 3

2.1电动机的选择 4

2.2传动方案的确定 5

2.3传动装置的运动和动力参数 6

3.主要零部件的设计计算与校核 7

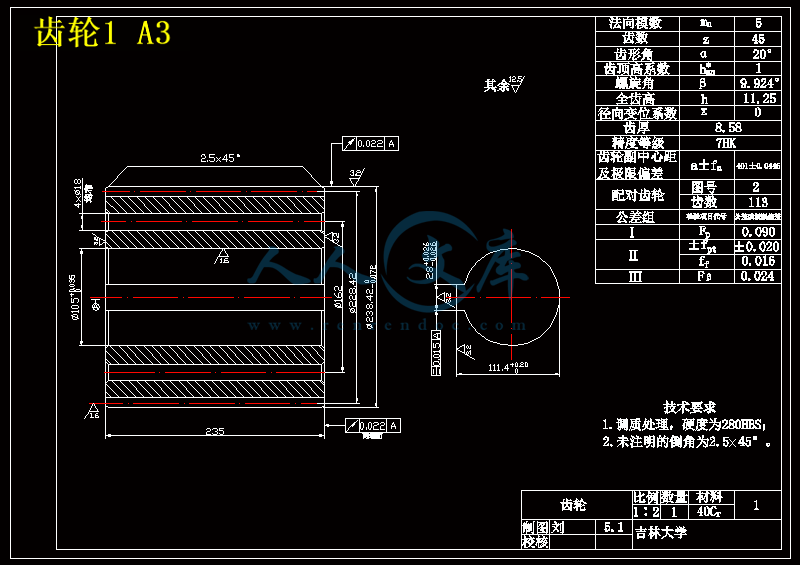

3.1减速级齿轮的设计与校核 7

3.2传动级齿轮的计算与校核 12

3.3轴的设计与校核 13

3.4键的选择与校核 23

3.5轴承的选用与校核 24

4.零部件的选取及润滑 26

4.1对离合器性能的要求 26

4.2对制动器性能的要求 26

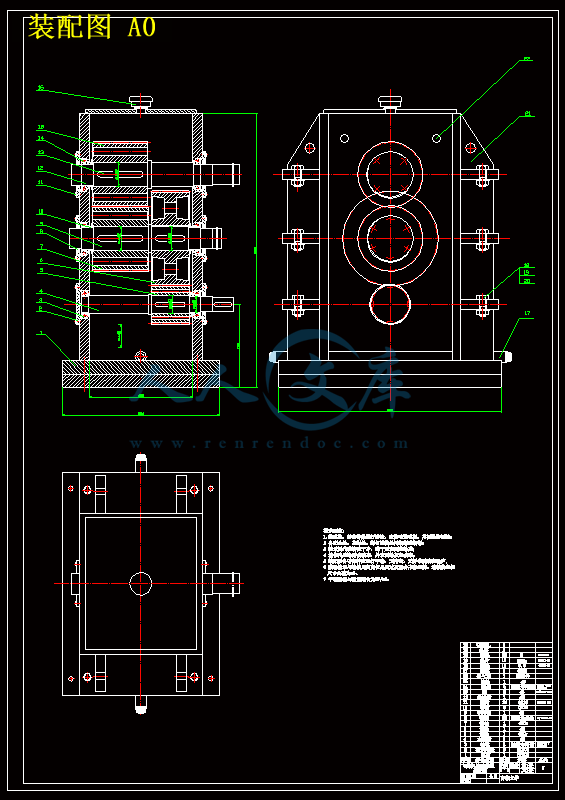

4.3飞剪机箱体结构 26

4.4飞剪机传动装置的润滑 27

结论 28

参考文献 30

致谢 31

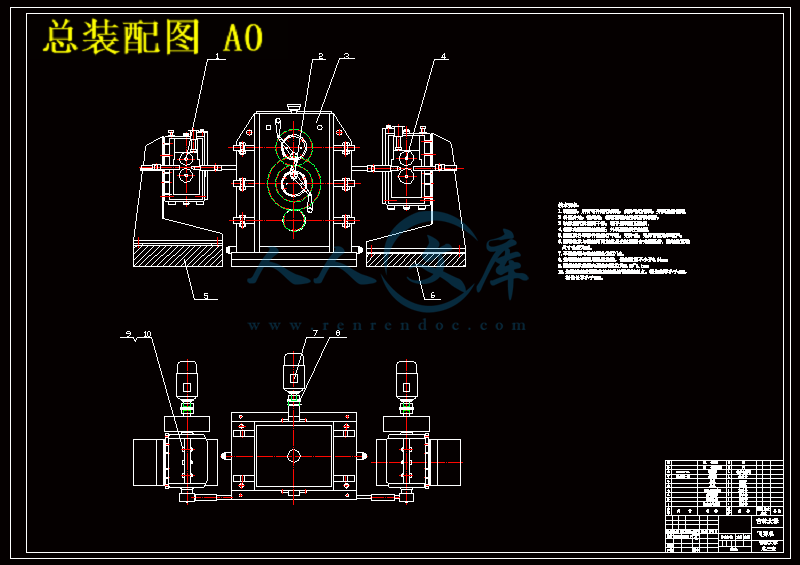

飞剪机传动装置的设计

内容摘要:飞剪机是冶金工业的重要装备,它为冶金行业的发展注入了新的生机。随着现代化钢材生产的产量和品种的不断增加,要求轧钢生产向高速,连续化生产方式发展的今天,飞剪机的需求量不断增加。因此,作为其核心部位的传动装置,就显得尤为重要。传动装置是为机械提供动力的装置,它处于能量流系统的中间位置,主要用于将原动机的运动和动力传给执行机构。它具有基础性和独立性,其性能的优劣直接影响着飞剪机的性能。本文根据设计要求,通过对相关齿轮、轴以及相关传动部件的设计计算,完成了对传动装置的设计,使其符合设计要求,达到使用目的。

关键词:传动装置 齿轮 轴 设计

Abstract:The shearing machine which has injected vigorous into the development of metallurgical industry is the major equipment of metallurgical industry. With the continuous increase of modernization steel production and varieties, and the developing requirement for high speed ,continuous means of rolling production process, the demand of shearing machine is constantly increasing. So, the transfer device which is regarded as the main parts of shearing equipment is particularly important. It takes the middle position in the flowing process of energy system, provides power for machine, and is always used for delivering the movement and motivation to the actuating mechanism. Considering its basic and independent characteristics, the quality of transfer device directly influences the function of shearing machine. According to the design requirements, this paper finished the design for transfer device through the careful design counting of the gears、axles and other relevant transfer devices and finally achieved the purposes of practice.

Key words:Transmission Gear Shaft Design

1.绪论

1.1飞剪机的概述

1.1.1飞剪机的认识及分类

飞剪机是在轧件运动中对轧件实施剪切工艺的一种设备,是连续式轧钢生产线上不可缺少的,非常关键的设备之一。特别是随着现代化钢材生产的产量和品种的不断增加,要求轧钢生产向高速,连续化生产方式发展的今天,飞剪机的需求量不断增加,自然而然的对飞剪机的设计和制造质量提出了更高的要求。由于是运动中对轧件实施剪切,因此,对飞剪的运动特性,反应灵敏性,以及工作稳定可靠等各方面都必须有很高的要求。

飞剪机的剪切工艺主要包括:对连轧生产线上的轧件实施切头、切尾,切定(倍)尺,以及事故处理和轧件的样品剪切等。

飞剪机的分类方法有很多种,主要有:按照轧制线上生产钢材的品种不同分为,钢坯飞剪机、板带飞剪机、型钢飞剪机和高速线材飞剪机等;按其机体结构和剪切形式不同分为,曲柄连杆式飞剪机、摆式飞剪机、滚筒式飞剪机、圆盘式飞剪机;按工作方式又可分为连续式飞剪机、起停式飞剪机和连续—起停复合式飞剪机。

1.1.2飞剪机的设计要求

(1)速度要求 飞剪机的剪切速度应与轧件同步,最理想的状态是在剪切时,飞剪机的剪刃在轧件运动方向上的速度应等于或略大于轧件运动速度(俗称抛钢)。但此时必须要考虑飞剪机剪切时的动态速降。

(2)剪切质量要求 为保证轧件剪切断面(平直)质量,要求飞剪机的一对剪切刀片在剪切过程中作平移(平行移动)运动,剪刃间的刀片侧隙应尽可能保持不变,同时,两刀片始终与轧制中心线相垂直。

(3)剪刃要求 剪刃的运动轨迹应是一条封闭曲线,在剪切段应尽量平直,在剪切过程中要求剪切速度均匀,并且不能出现相碰卡死现象。剪切完后,剪刃仍恢复到固定的初始位置,不影响轧件自由通过。

(4)刃侧隙要求 应能根据不同的轧件厚度,甚至轧件形状,合理方便地调整剪刃侧隙及重合量,以保证剪切工艺的正常实施。

(5)精度要求 尽量减少参与剪切运动的机构零部件的数量和重量,以降低剪切机构运动的惯量值(即飞轮矩),减少速度变化量,提高飞剪机剪切机构的灵敏性稳定性和定位精度,从而提高飞剪机的剪切定尺精度。

(6)辅助设备要求 合理配置适合于飞剪机的同步机构及前后设备,如夹送测速辊,或末架轧机,拨钢管(槽)等。此项因飞剪机结构选型及工作方式不同而不同,以保证飞剪机剪切速度与轧件速度始终保持线性系从而保证剪切定尺精度和剪切质量。

川公网安备: 51019002004831号

川公网安备: 51019002004831号