摘 要

变速器轴承外壳是汽车的重要零件。本次设计的主要内容为三部分:零件的机械工艺分析、工装设计和数控加工。其中零件的机械工艺分析包括:零件的作用分析、工艺路线的分析、工序卡片和工艺过程卡片的填写;工装设计包括:零件的定位分析、误差分析、夹具的设计和液压系统的设计;数控加工包括:三维造型、数控工序的编写和数控加工的G代码的生成。

关键词:工艺、误差分析、数控加工

ABSTRACT

Transmission Bearing shell is an important vehicle parts.The design main content contains thress big part: Components mechanical craft analysis, work lothes design and numerical control processing. Components mechanical craft analysis including: Components function analysis, craft route analysis, working procedure card and technological process card filling in; The work clothes design includes: components localization analysis, error analysis, jig design and hydraulic system design; The numerical control processing includes: Three dimensional modelling, umerical control working procedure compilation and numerical control processing G code production.

Key word:craft;error analysis;numerical control processing.

第一章 绪 论

机械制造业就是制造具有一定形状和尺寸的零件或产品,并把它们装配成机械装备的行业。机械制造业的产品既可以直接供人们使用,也可以为其他行业的生产提供装备,这些行业的产品再被人们所使用。社会的各行各业使用的各式各样的机器、机械、仪器和工具等都是机械制造业的产品。因此,机械制造业在国民经济中占有重要地位,是一个国家和一个地区发展的重要基础及有力支柱,尤其在发达国家它创造了1/4-1/3的国民收入。在我国工业占国民经济比重的45%,是我国经济的战略重点。从某种意义上讲,机械制造水平的高低是衡量一个国家国民经济综合实力和科学技术水平的重要指标。

随着科学技术的不断发展,对产品的制造精度要求越来越高,产品形状也越来越复杂,品种越来越多,且小批量占主导地位,这就更加要求加工设备不仅要精度高,而且要生产效率高,自动化程度高,工人操作简单,劳动强度低。自20世纪80年代发展到21世纪初,制造技术,特别是自动化制造技术向着柔性化、集成化、智能化方向发展,并随着高精密数控机床的出现在超精密加工技术方面,其加工精度已进入纳米级,表面粗糙度已小于0.0005m;在切削速度方面,国外车削钢最高已达到915m/min;对于不断出现的难加工材料、复杂型面、型腔以及微小深孔,通过特种加工方法逐步得以解决。

随着我国综合实力、机械制造业的不断发展壮大。目前,我国已形成品种繁多、门类齐全、布局合理的机械制造工业体系。许多科研机构、大专院校和企业研制出一大批成套技术装备和多种高精尖产品,有些已接近或达到国家先进水平。通过对这些产品的研发,我国已建立了自己的人才培养和软件控制技术开发基地以及高精加工设备生产基地,从而使我国的国民经济综合实力和科学技术水平迅速提高。国防尖端的生产、“神州六号”载人飞船的成功发射与回收、人们生活用品的质量提高,有力地说明了我国要械业的发展状况。

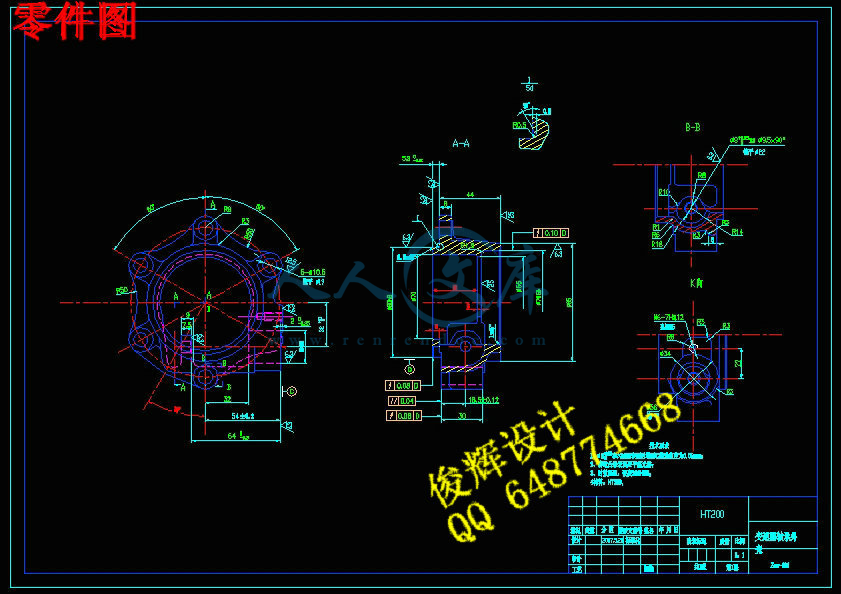

第二章 零件的分析

零件为“跃进”牌汽车第二轴变速器轴承外壳,零件通过Φ80h8定位,利用凸缘上的5-Φ10.5mm的孔连接变速箱上Φ80h8端面压在装于第二轴上的轴承外圈上使之轴向固定。Φ24H8孔与Φ8孔上支承装于该零件C面上的里程表轴,该齿轮与第二轴端上的大斜齿轮啮合将运动传于里程表轴,使里程指针转动完成记数与指示的功能。

2.1零件的工艺分析:

变速器轴承外壳共有3组加工表面,现分述如下:

1、76E8孔为中心加工的表面:

这一组加工表面包括:右端面、Φ76E8孔、Φ76底面及倒角。其中,主要加工表面为Φ76E8孔。该孔表面粗糙度为6.3,精度要求为8级,因此需粗、精车才能达到要求。

2、以Φ80h8外圆为中心加工的表面:

这一组加工表面包括:左端面、Φ80h8外圆及Φ80右平面。这三个表面都是主要加工表面。其中表面粗糙度均为6.3、外圆精度要求为8级、长度方向的精度要求为12级,需要粗、精车才能达到要求。

3、以Φ24H8孔为中心加工的表面:

这一组加工表面包括:Φ24H8、Φ8孔及锪平Φ22。其中,主要加工表面为Φ24H8、Φ8。其表面粗糙度均为6.3,精度要求为8级和10级。需要钻孔、扩孔、铰孔才能达到要求。

4、位置度要求:

左端面与Φ80右平面平行度要求为0.04,Φ24H8和Φ8对端面C的垂直度要求为0.05。

第三章 工艺规程设计

3.1毛坯制造形式的确定

零件材料为HT200,考虑该零件在实际运行中所受载荷较小,零件属成批或大批生产,零件外轮廓尺寸不大,零件内部有凹槽铸造时需采用活块,故可采用金属性铸造。

3.2基面的选择

3.2.1粗基准的选择:

按照有关粗基准的选择原则和考虑工件各加工表面的余量分配及不

需加工表面与加工表面的位置精度的要求,选用零件外圆弧轮廓作为粗准利用三爪卡盘进行装夹,以消除零件的四个自由度。在利用三爪卡盘进行装夹时零件的重量存在一定的不对称,但考虑零件的尺寸较小不对称重量较少,故此零件在装夹时不需作配重处理。

3.2.2精基准的选择:精基准的选择主要应该考虑基准重合的问题,当设计基准与工序基准不重合的时候,应该进行尺寸换算。因此精加工基准在下面的工序中详细说明。

3.3 制定工艺路线

3.3.1 工艺路线方案一:

工序I 粗车零件左端面、Φ80外圆、退刀槽及Φ80的右垂直平面,以零件的外轮廓作为粗基准。选用C620-1卧式车床,夹具为三爪卡盘。

工序II 粗车右端面、孔Φ76及其底平面,以零件Φ80外圆及左端面为基准。选用C620-1卧式车床,夹具为专用夹具。

工序III 铣削Φ24端面及M6端面到要求并保证2 ,以零件Φ80及左端面为基准,选用X5020A立式升降台铣床,夹具为专用夹具。

工序IV 钻孔Φ24、Φ8及锪平Φ22以零件左端面及Φ80的外圆作为基准。选用Z525钻床,夹具为专用夹具。,

工序V 精车孔Φ76E8、1×45°倒角及R1.5的倒角。以零件Φ80外圆及左端面为基准。选用C620-1卧式车床,夹具为专用夹具。

工序VI 精车左端面、Φ80外圆、倒0.5×45°角及Φ80的右垂直平面到要求并保证尺寸5.3,以零件右端面及Φ76孔为基准。选用C620-1卧式车床,夹具为专用夹具。

工序VII 扩、铰孔Φ24、锪平Φ22、扩孔Φ8、沉孔Φ9.5×90°、钻螺纹孔及攻螺纹。以零件Φ80外圆及左端面为基准。选用 Z525 钻床夹具为专用夹具。

工序VIII 锪平Φ19及钻孔5-Φ10.5,以零件Φ80外圆及左端面为基准。选用Z520钻床,夹具为专用夹具。

工序IX 终检

3.3.2工艺路线方案二:

工序I 粗车右端面、孔Φ76及其底平面。以零件的外轮廓作为粗基准。选用C620-1卧式车床,夹具为三爪卡盘。

工序II 粗车零件左端面、Φ80外圆、退刀槽及Φ80的右垂直平面。以零件Φ76内孔及右端面为基准。选用C620-1卧式车床,夹具为专用夹具。

工序III 铣削Φ24端面及M6端面到要求,以零件Φ80外圆及左端面为基准,选用X5020A立式升降台铣床,夹具为专用夹具。

工序IV 钻孔Φ24以零件左端面及Φ80的外圆作为基准。选用Z525钻床,夹具为专用夹具。,

工序V 精车孔Φ76E8、1×45°倒角及R1.5的倒角。以零件Φ80外圆及左端面为基准。选用C620-1卧式车床,夹具为专用夹具。

工序VI 精车左端面、Φ80外圆、倒0.5×45°角及Φ80的右垂直平面到要求并保证尺寸5.3,以零件右端面及Φ76孔为基准。选用C620-1卧式车床,夹具为专用夹具。

工序VII 扩、铰孔Φ24,锪平Φ22,钻、扩孔Φ8,沉孔Φ9.5×90°到要求,钻M6-7H螺纹孔及攻螺纹。以零件Φ80外圆及C面为基准。选用Z525钻床,夹具为专用夹具。

工序VIII 锪平Φ19及钻孔5-Φ10.5,以零件Φ80外圆及左端面为基准。选用Z520钻床,夹具为专用夹具。

工序IX 终检

方案比较:

以上加工方案大致看来还合理,但通过仔细考虑零件的技术要求以及可能采取的加工手段之后就会发现仍有问题。主要表现在两端面的加工先后和加工孔Φ8及基准的选择。1、如果以外轮廓为粗基准、采用三爪卡盘夹持加工左端面及Φ80外圆右端平面,由于夹持工件过短加工时车刀容易加工到卡盘上造成卡盘的损坏,所以要以外轮廓为粗基准加工右端面。2、图样规定:Φ8和Φ24H8表面对端面C的垂直度为0.05,由此可以看出因为Φ8和Φ24H8表面对端面C有垂直度的要求因此加工及测量都应以C平面为基准。这样做可以保证设计基准和工艺基准相重合。

3.3.3最终的加工路线:

工序I 粗车右端面、孔Φ76及其底平面。以零件的外轮廓作为粗基准。选用C620-1卧式车床,夹具为三爪卡盘。

工序II 粗车零件左端面、Φ80外圆、退刀槽及Φ80的右垂直平面。以零件Φ76内孔及右端面为基准。选用C620-1卧式车床,夹具为专用夹具。

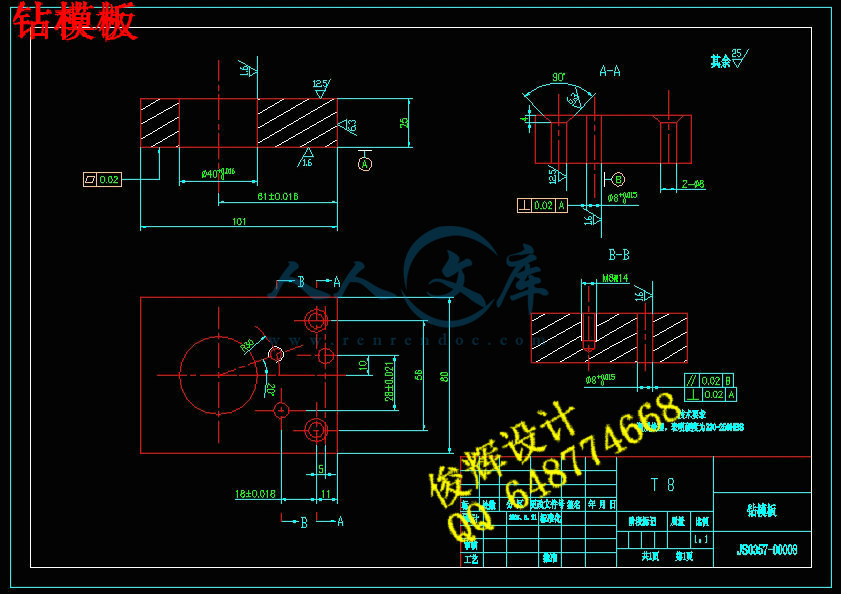

工序III 钻孔Φ24、Φ8、钻M6-7H螺纹孔及攻螺纹,锪平Φ36、Φ22及、M6端面到要求以零件左端面及Φ80的外圆作为基准。选用Z550立式钻床,夹具为专用夹具。

工序IV 精车孔Φ76E8、1×45°倒角及R1.5的倒角。以零件Φ80外圆及左端面为基准。选用C620-1卧式车床,夹具为专用夹具。

工序 V 精车零件左端面、Φ80h8及Φ80的右平面,以零件Φ76E8内孔及右端面为基准。选用C620-1卧式车床,夹具为专用夹具。

工序VI 扩、铰孔Φ24H8孔Φ8,沉孔Φ9.5×90°到要求。以零件Φ80外圆及C面为基准。选用Z525立式钻床,夹具为专用夹具。

工序VII 锪平Φ19及钻孔5-Φ10.5,以零件Φ80外圆及左端面为基准。选用Z525立式钻床,夹具为专用夹具。

工序VII 终检

3.4机械加工余量、工序尺寸及毛坯尺寸的确定

变速器轴承外壳零件材料为HT200,硬度为200HBS,毛坯重量约为0.6Kg,生产类型为大批或成批生产,采用在金属型铸造。

各工序的加工余量及工序余量见附表A;

根据其上述原始资料及加工工艺,分别确定各加工表面的机械加工余量、工序尺寸及毛坯尺寸如下:

表4.1 Φ76E8内孔工序余量:

毛坯名义尺寸:Φ76-2=Φ74

毛坯最大尺寸:Φ74+0.8=Φ74.8 毛坯最小尺寸:Φ74-0.8=Φ73.2

粗车最大尺寸:Φ75.3+0.3=Φ75.6 粗车最小尺寸:Φ76-0.7=Φ75.3

精车后与零件图尺寸应符合:Φ76E8

加工尺 工 序

寸及公差 毛 坯 粗 车 精 车

加工 前极限尺寸 最大尺寸 Φ74.8 Φ75.6

最小尺寸 Φ73.2 Φ75.3

加工后极限尺寸 最大尺寸 Φ74.8 Φ75.6 Φ76.106

最小尺寸 Φ73.2 Φ75.3 Φ76.06

加工余量(双边) 2 最大 2.4 0.806

最小 0.5 0.46

加工公差(单边)

表4.2 Φ80h8外圆工序余量:

毛坯名义尺寸:Φ80+2=Φ82(mm)

毛坯最大尺寸:Φ82+0.8=Φ82.8 毛坯最小尺寸:Φ82-0.8=Φ81.2

粗车最大尺寸: Φ80+0.7=Φ80.7 粗车最小尺寸:Φ80.7-0.3=Φ80.4

精车后与零件图尺寸应符合,即Φ80h8。

加工尺 工 序

寸及公差 毛 坯 粗 车 精 车

加 工 前

极限尺寸 最大尺寸 Φ82.8 Φ80.7

最小尺寸 Φ81.2 Φ80.4

加工后

极限尺寸 最大尺寸 Φ82.8 Φ80.7 Φ80

最小尺寸 Φ81.2 Φ80.4 Φ79.954

加工余量(双边) 2 最大 1.4 0.746

最小 0.5 0.4

加工公差(单边)

4.3 24H8孔工序余量计算表:

钻孔最大尺寸:Φ22+0.21=Φ22.21 钻孔最小尺寸:Φ22-0=Φ22

扩孔最大尺寸:Φ22.2+0.084=Φ22.284 扩孔最小尺寸:Φ24-1.8=Φ22.2

铰孔后与零件尺寸应符合,即:Φ24H8。

加工尺 工 序

寸及公差 钻 孔 扩 孔 铰 孔

加工前

极限尺寸 最大尺寸 Φ22.21 Φ23.8

最小尺寸 Φ22 Φ23.716

加工后

极限尺寸 最大尺寸 Φ22.21 Φ23.8 Φ24.052

最小尺寸 Φ22 Φ23.716 Φ24

加工余量(双边) 22 最大 1.8 0.252

最小 1.506 0.2

加工公差(单边)

3.5 确定切削用量及基本工时:

3.5.1 车右端面、Φ76内孔及孔底平面

1、车右端面:

?加工条件:

工件材料:HT200,硬度200HBS

加工要求:粗车右端面

机床:C620-1卧式车床。

刀具:根据《切削用量简明手册》表1.1,车刀刀杆及刀片的选择:由于行选用C620-1卧式车床,车床中心高度为200mm(查表1.30C620-1卧式车床技术资料),故选刀杆尺寸为B×H=16mm×25mm,刀片厚度为(4.5mm-6mm)选4.5mm。

?刀具材料:查表1.2硬质合金的应用范围分类和用途分组选刀具材料为YG 6.

?车刀几何形状的选择:查《切削用量简明手册》表1.3车刀切削部分的几何 形 状:前角=6°前刀面形状为卷屑槽带倒棱型, 后角=6°(6°-8°)主偏角=90°, 副偏角’=10°(10°-15°), 刃角=-10°, 刀尖圆弧半径=0.4(0.4-0.8mm), 过度尺寸=0.5(0.5-1mm),过度刃偏角=45°。

?切削用量:

? 吃刀深度:

余量Z=1.5+0.7=2.2mm,查《切削用量简明手册》表1.4《硬质合金及高速钢车刀粗车外圆和端面进给量》f=0.6—0.8mm/r, <3mm, 工件直径60—100mm按C620-1车床说明书选择:f=0.6mm/r.

川公网安备: 51019002004831号

川公网安备: 51019002004831号