摘要

能通过运用机械制造工艺学课程中的基本理论以及在生产实习中学到实践知识,正确的解决一个零件在加工过程中的定位.夹紧以及工艺路线安排.工艺尺寸确定等问题,保证零件的加工质量

学会使用图表资料以及手册,掌握与本本设计有关的各种资料的名称,出处,能够做到熟练运用。因此,它在我们的大学生活中占有重要的地位。就我个人而言,我希望能通过这次课程设计对自己未来从事的工作进行一次适应性训练,从中锻炼自己分析问题,解决问题的能力,为今后参加工作打下一个良好的基础。由于能力有限,设计当中可能会有不足之处,恳请各位老师给予批评指正。

Abstract

Through the use of Mechanical Manufacturing Engineering Course of the basic theory and practice in the production of learned practical knowledge, the proper parts in a processing position. Clamping and process routing. Process to determine such issues as size to ensure the parts machining Quality

Learn how to use graphic materials, as well as manual control with design-related books of various types of information the name of the source, to achieve the proficiency to use. Therefore, it is in our university life plays an important position. For me personally, I hope that through this course design is the work of their own future in an adaptive training, from training its own analysis of issues, problem-solving skills, to work for the future and lay a good foundation. Due to limited capacity to design there may be shortcomings, I earnestly urge the teachers to give criticism of correction

目 录

绪 论 ………………………………………………………………………1

一 工艺性分析 ……………………………………………………………3

1.1零件的作用………………………………………………………3

1.2审查零件的结构工艺 ……………………………………………3

1.3确定零件的生产类型 ……………………………………………3

二 确定毛坯、绘制毛坯简图…………………………………………… 4

2.1选择毛坯…………………………………………………………4

2.2确定毛坯的尺寸公差和机械加工余量 ………………………4

2.2.1公差等级 …………………………………………………4

2.2.2铸件的重量 ………………………………………………4

2.2.3铸件的形状复杂系数 ……………………………………4

2.2.4铸件的材质系数…………………………………………4

2.2.5铸件分模线形状 …………………………………………5

2.2.6零件的表面粗糙度 ……………………………………… 5

2.3拟定工艺路线 ……………………………………………………5

三、工艺规程设计 ………………………………………………………6

3.1定位基准的选择:………………………………………………6

3.2制定加工工艺路线 ……………………………………………7

3.3选择加工设备及刀、夹、量具…………………………………10

四 加工工序设计 ………………………………………………………11

五、时间定额计算 ………………………………………………………14

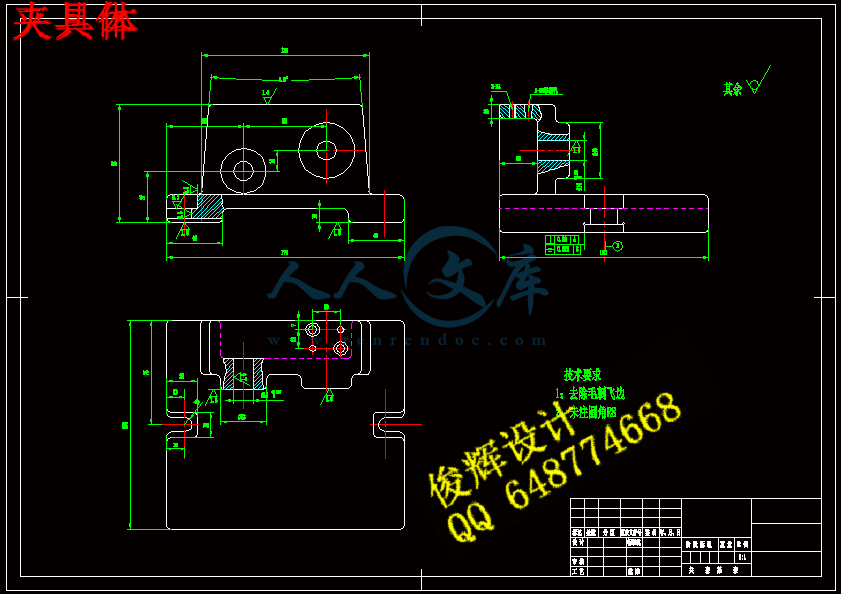

六 专用夹具的设计 ……………………………………………………15

6.1 问题提出 ………………………………………………………15

6.2 定位基准的选择 ………………………………………………15

6.3定位元件的设计 ………………………………………………16

6.4切削力和夹紧力的计算 ………………………………………16

6.5:定位误差分析 ……………………………………………………17

6.6夹具设计及简要操作说明 ………………………………………18

7 体会与展望 …………………………………………………………20

致 谢 ……………………………………………………………………21

参考文献 ……………………………………………………………………22

绪 论

机械制造工艺学设计使我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的。这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

机械制造技术是一门非常重要的技术,人类的发展过程就是一个不断的制造过程。因此,制造技术的重要性是不言而喻的,它有以下四个方面的意义。

1.社会发展与制造技术密切相关

2.制造技术是科学技术物化的基础

3.制造技术是所有工业的支柱

4.制造技术国力和国防的后盾

机械制造工艺学设计是在学完了机械设计制造工艺学、进行了生产实习之后的下一个教学环节。它一方面要求学生通过设计能获得综合运用过去所学过的全部课程进行工艺及结构设计的基本能力,另外,也为以后作好毕业设计进行一次综合训练和准备。学生通过机械制造工艺学课程设计,应在下述各方面得到锻炼:

(1)能熟练运用机械制造工艺学课程中的基本理论以及在生产实习中学到的时间知识,正确地解决一个零件在加工中的定位、夹紧以及工艺路线安排、工艺尺寸确定等问题,保证零件的加工质量。

(2)提高结构设计能力。学生通过设计借据(或量具)的训练,应当获得根据被加工零件的加工要求,设计出高效、省力、经济合理而能保证加工的夹具的能力。

(3)学会使用手册及图表资料。掌握与本设计有关的各种资料的名称、出处,能够做到熟练运用。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后参加祖国的“四化”建设打下一个良好的基础。

由于个人能力所限,设计尚有许多不足之处,恳请老师给予指导。

一 工艺性分析

1.1零件的作用

气门摇杆轴支座是柴油机一个主要零件。是柴油机摇杆座的结合

1.2审查零件的结构工艺

由附图1得知,其材料为HT200。该材料具有较高的强度,耐磨性,耐热性及减振性,适用于承受较大应力,要求耐磨的零件。

该零件上主要加工面为上端面,下端面,左右端面,?18mm孔和?11孔?16孔以及3mm轴向槽的加工。

?11孔的尺寸精度以及下端面0.05mm的平面度与左右两端面孔的尺寸精度,直接影响到进气孔与排气门的传动精度及密封,?18孔的尺寸精度,以上下两端面的平行度0.055mm。因此,需要先以下端面为粗基准加工上端面,再以上端面为粗基准加工下端面,再把下端面作为精基准,最后加工?11)mm孔时以下端面为定位基准,以保证孔轴相对下端面的位置精度。

由参考文献(1)中有关孔的加工的经济精度机床能达到的位置精度可知上述要求可以达到的零件的结构的工艺性也是可行的。

1.3确定零件的生产类型

依据设计题目知 Q=5000台/年,加工零件重量为0.6kg属轻型机械,所以生产类型属于中批生产。

二 确定毛坯、绘制毛坯简图

2.1选择毛坯

由于气门摇臂轴支座在工作过程中不承受冲击载荷,为增强气门摇臂轴支座的的强度和冲击韧度,获得纤维组织,毛坯应该选用铸件。而且气门摇臂轴的轮廓尺寸不大,生产类型属于中批生产,考虑到提高生产率采用消失模铸造。

2.2确定毛坯的尺寸公差和机械加工余量

2.2.1公差等级

由气门摇臂轴支座的功用和技术要求,确定改零件的公差等级为普通级。

2.2.2铸件的重量

已知机械加工后拨叉的重量为0.6kg,由此初步估计机械加工前锻件毛坯的重量为1kg。

2.2.3铸件的形状复杂系数

对气门摇臂轴支座的零件图进行分析计算。

由公式(2-3)S=mt/mN=1/1.9=0.53,所以0.32<S<0.63,该零件属于S2级。

2.2.4铸件的材质系数

因为该气门摇臂轴支座的材料是HT200(C含量2.6%--3.6%),所以该锻件的材质系数属于M1级。

2.2.5铸件分模线形状

根据该气门摇臂轴支座的形位特点,选择零件高度方向的对称面为分模面,属于平直分模线。

2.2.6零件的表面粗糙度

由零件图可知,气门摇臂轴支座的各个加工表面的粗糙度内圆为6.3大圆端面为12.5。由此可见此零件的要求不是很高。

2.3拟定工艺路线

根据零件材料确定毛坯为铸件,已知零件的生产纲领为6000件/年,通过计算,该零件质量约为1Kg,由参考文献(5)表1—4、表1—3可知,其生产类型为大批生产,毛坯的铸造方法选用砂型机器造型。此外,为消除残余应力,铸造后安排人工时效处理。参考文献(1)表2.3—12;该种铸造公差等级为CT10~11,MA-H级。参考文献(1)表2.3-12,用查表方法确定各表面的加工余量如下表所示:

川公网安备: 51019002004831号

川公网安备: 51019002004831号