1 绪论 1

1.1课题背景及发展趋势 1

2 气门摇臂轴支座加工工艺规程设计 3

2.1零件的分析 3

2.1.1零件的作用 3

2.1.2零件的工艺分析 3

2.2气门摇臂轴支座加工的主要问题和工艺过程设计所应采取的相应措施 4

2.2.1确定毛坯的制造形式 4

2.2.2基面的选择 4

2.2.3确定工艺路线 4

2.2.4机械加工余量、工序尺寸及毛坯尺寸的确定 5

2.2.5确定切削用量 6

2.2.6确定基本工时 17

2.3小结 22

总结 40

参考文献 1

致 谢 22

1 绪论

加工工艺设计是对所学专业知识的一次巩固,是在进行社会实践之前对所学各课程的一次深入的综合性的总复习,也是理论联系实际的训练。

机床夹具已成为机械加工中的重要装备。机床夹具的设计和使用是促进生产发展的重要工艺措施之一。随着我国机械工业生产的不断发展,机床夹具的改进和创造已成为广大机械工人和技术人员在技术革新中的一项重要任务。

1.1课题背景及发展趋势

材料、结构、工艺是产品设计的物质技术基础,一方面,技术制约着设计;另一方面,技术也推动着设计。从设计美学的观点看,技术不仅仅是物质基础还具有其本身的“功能”作用,只要善于应用材料的特性,予以相应的结构形式和适当的加工工艺,就能够创造出实用,美观,经济的产品,即在产品中发挥技术潜在的“功能”。

技术是产品形态发展的先导,新材料,新工艺的出现,必然给产品带来新的结构,新的形态和新的造型风格。材料,加工工艺,结构,产品形象有机地联系在一起的,某个环节的变革,便会引起整个机体的变化。

工业的迅速发展,对产品的品种和生产率提出了愈来愈高的要求,使多品种,对中小批生产作为机械生产的主流,为了适应机械生产的这种发展趋势,必然对

机床夹具提出更高的要求。

2 气门摇臂轴支座加工工艺规程设计

2.1零件的分析

2.1.1零件的作用

题目给出的零件是气门摇臂轴支座。它的主要的作用是用来支承、固定的。要求零件的配合要符合要求。

2.1.2零件的工艺分析

零件的材料为HT200,灰铸铁生产工艺简单,铸造性能优良,但塑性较差、脆性高,为此以下是气门摇臂轴支座需要加工表面以及加工表面的位置要求。现分析如下:

本设计所设计的零件是1105柴油机中摇臂结合部的气门摇臂轴支座,它是柴油机上气门控制系统的一个重要零件。直径为18mm的孔用来装配摇臂轴,轴的两端各安装一进、排气气门摇臂。直径为16mm的孔内装一个减压轴,用于降低汽缸内压力,便于启动柴油机。两孔间距56mm,可以保证减压轴在摇臂上打开气门,实现减压。两孔要求的表面粗糙度和位置精度较高,工作时会和轴相配合工作,起到支撑的作用,直径11的孔用M10的螺杆与汽缸盖相连,直径3的孔用来排油,各部分尺寸零件图中详细标注。

2.2气门摇臂轴支座加工的主要问题和工艺过程设计所应采取的相应措施

2.2.1确定毛坯的制造形式

零件的材料HT200。由于小批生产的水平,而且零件的轮廓尺寸不大,铸造表面质量的要求高,故可采用铸造质量稳定的适合铸造。便于铸造和加工工艺过程,而且还可以提高生产率。

2.2.2基面的选择

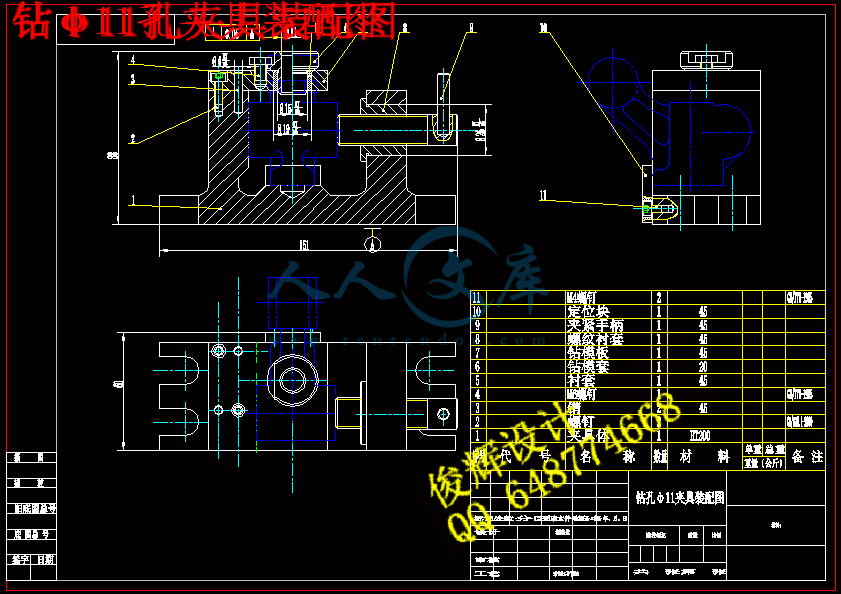

(1)粗基准的选择 对于本零件而言,按照粗基准的选择原则,选择本零件的未加工表面是底表面作为加工的粗基准,可用装夹对肩台进行加紧,利用一个V形块支承28圆的外轮廓作主要定位,以限制z、z、y、y四个自由度。再以一面定位消除x、x两个自由度,达到完全定位,就可加工Φ11的孔。

(2)精基准的选择 主要考虑到基准重合的问题,和便于装夹,采用Φ11的孔下端面作为精基准。

2.2.3确定工艺路线

工艺路线的分析:

以Ф11mm的孔下端面为精基准,先铣下端面。再钻孔,从而保证了两孔中心线的尺寸与右端面的垂直度。符合先加工面再钻孔的原则。

从提高效率和保证精度这两个前提下。所以我决定采用此方案进行生产。具体的工艺过程如表(机械加工工艺过程卡片)所示。

2.2.4机械加工余量、工序尺寸及毛坯尺寸的确定

气门摇臂轴支座的材料是HT200,生产类型为小批生产。由于毛坯用采用金属模铸造, 毛坯尺寸的确定如下:

由于毛坯及以后各道工序或工步的加工都有加工公差,因此所规定的加工余量其实只是名义上的加工余量,实际上加工余量有最大加工余量及最小加工余量之分。

由于本设计规定零件为小批量生产,应该采用调整法加工,因此计算最大与最小余量时应按调整法加工方式予以确定。

毛坯与零件不同的尺寸有:(具体见零件图)故台阶已被铸出,根据参考文献[14]的铣刀类型及尺寸可知选用6mm的铣刀进行粗加工,半精铣与精铣的加工余量都为0.5mm。

1)加工Φ11的端面,根据参考文献[8]表4-35和表4-37考虑3mm,粗加工2mm到金属模铸造的质量和表面的粗糙度要求,精加工1mm,同理上下端面的加工余量都是2mm。

2)对Φ18的内表面加工。由于内表面有粗糙度要求1.6。可用一次粗加工1.9mm,一次精加工0.1mm就可达到要求。

3)加工宽度为39mm的两端面时,用铣削的方法加工。由于加工表面有粗糙度的要求,而铣削的精度可以满足,故采取分四次的铣削的方式,每次铣削的深度是2.5mm。

4)钻孔Φ16时要求加工一半,留下的余量装配时钻铰,为提高生产率起见,仍然采用Φ16的钻头,切削深度是2.5mm。

5)钻Ф3孔,由于粗糙度要求,因此考虑加工余量2mm。可一次粗加工1.85mm,一次精加工0.15就可达到要求。

2.2.5确定切削用量

工序1:粗、精铣孔下平面

(1)粗铣孔下平面

加工条件:

工件材料: HT200,铸造。

机床:X52K立式铣床。

查参考文献[7]表30—34

刀具:硬质合金三面刃圆盘铣刀(面铣刀),材料:, ,齿数,此为粗齿铣刀。

因其单边余量:Z=1.9mm

所以铣削深度:

每齿进给量:根据参考文献[3]表2.4-75,取铣削速度:参照参考文献[7]表30—34,取。

机床主轴转速: 式(2.1)

式中 V—铣削速度;

d—刀具直径。

由式2.1机床主轴转速:

按照参考文献[3]表3.1-74

实际铣削速度:

进给量:

工作台每分进给量:

:根据参考文献[7]表2.4-81,

(2)精铣孔下平面

加工条件:

工件材料: HT200,铸造。

机床: X52K立式铣床。

参考文献[7]表30—31

刀具:高速钢三面刃圆盘铣刀(面铣刀):, ,齿数12,此为细齿铣刀。

精铣该平面的单边余量:Z=0.1mm

铣削深度:

每齿进给量:根据参考文献[7]表30—31,取

铣削速度:参照参考文献[7]表30—31,取

机床主轴转速,由式(2.1)有:

按照参考文献[7]表3.1-31

实际铣削速度:

进给量,由式(1.3)有:

工作台每分进给量:

工序2:加工孔Φ11到要求尺寸

工件材料为HT200铁,硬度200HBS。孔的直径为25mm,公差为H7,表面粗糙度。加工机床为Z535立式钻床,加工工序为钻、扩、铰,加工刀具分别为:钻孔——Φ9mm标准高速钢麻花钻,磨出双锥和修磨横刃;扩孔——Φ11.7mm标准高速钢扩孔钻;铰孔——Φ12mm标准高速铰刀。选择各工序切削用量。

(1)确定钻削用量

1)确定进给量 根据参考文献[7]表28-10可查出,由于孔深度比,,故。查Z535立式钻床说明书,取。

根据参考文献[7]表28-8,钻头强度所允许是进给量。由于机床进给机构允许的轴向力(由机床说明书查出),根据表28-9,允许的进给量。

由于所选进给量远小于及,故所选可用。

2)确定切削速度、轴向力F、转矩T及切削功率 根据表28-15,由插入法得:

,

,

由于实际加工条件与上表所给条件不完全相同,故应对所的结论进行修正。

由参考文献[7]表28-3,,,故

查Z535机床说明书,取。实际切削速度为:

由表28-5,,故

3)校验机床功率 切削功率为

机床有效功率

故选择的钻削用量可用。即

,,,

相应地

,,

(2)确定扩孔切削用量

1)确定进给量 根据参考文献[7]表28-31,。根据Z535机床说明书,取=0.57mm/r。

2)确定切削速度及 根据参考文献[7]表28-33,取。修正系数:

,

故

查机床说明书,取。实际切削速度为

(3)确定铰孔切削用量

1)确定进给量 根据参考文献[7]表28-36,,按该表注4,进给量取小植。查Z535说明书,取。

2)确定切削速度及 由参考文献[7]表28-39,取。由

参考文献[7]表28-3,得修正系数,

故

查Z535说明书,取,实际铰孔速度

(4)各工序实际切削用量 根据以上计算,各工序切削用量如下:

钻孔:,,,

扩孔:,,,

铰孔:,,,

工序3:粗精铣宽度为39mm的两面

(1)粗铣宽度为39mm的下平台

加工条件:

工件材料: HT200,铸造。

机床:X52K立式铣床。

查参考文献[7]表30—34

刀具:硬质合金三面刃圆盘铣刀(面铣刀),材料:, ,齿数,此为粗齿铣刀。

因其单边余量:Z=2mm

所以铣削深度:

每齿进给量:根据参考文献[3]表2.4-75,取铣削速度:参照参考文献[7]表30—34,取。

由式2.1得机床主轴转速:

按照参考文献[3]表3.1-74

实际铣削速度:

进给量:

工作台每分进给量:

:根据参考文献[7]表2.4-81,

被切削层长度:由毛坯尺寸可知,

刀具切入长度:

式(2.2)

刀具切出长度:取

走刀次数为1

(2)精铣宽度为39mm的两面黄肌瘦

加工条件:

工件材料: HT200,铸造。

机床: X52K立式铣床。

由参考文献[7]表30—31

刀具:高速钢三面刃圆盘铣刀(面铣刀):, ,齿数12,此为细齿铣刀。

精铣该平面的单边余量:Z=1.0mm

铣削深度:

每齿进给量:根据参考文献[7]表30—31,取

铣削速度:参照参考文献[7]表30—31,取

机床主轴转速,由式(2.1)有:

川公网安备: 51019002004831号

川公网安备: 51019002004831号