目录

摘要 3

引 言 4

第一章 零件的分析 5

第二章 工艺规程的设计 6

2.1确定毛坯的的制造形式 6

2.2制订工艺路线 6

2.3机械加工余量、工序尺寸及毛坯尺寸的确定 6

2.4确定切削用量及基本工时 7

第三章 专用夹具的设计 14

3.1铣E、B端面的夹具设计 14

3.1.1 问题的提出 14

3.1.2 定位基准的选择 14

3.1.3定位元件的设计 14

3.1.4 切削力及夹紧力计算 14

3.1.5 定向键与对刀装置设计 16

3.1.6 夹具设计及操作简要说明 17

3.2钻、扩、铰Φ16孔的夹具设计 20

3.2.1问题提出 20

3.2.2 定位基准的选择 20

3.2.3定位元件的设计 20

3.2.4切削力及夹紧力计算 20

3.2.5 夹具设计及操作简要说明 20

总 结 23

致 谢 24

参 考 文 献 25

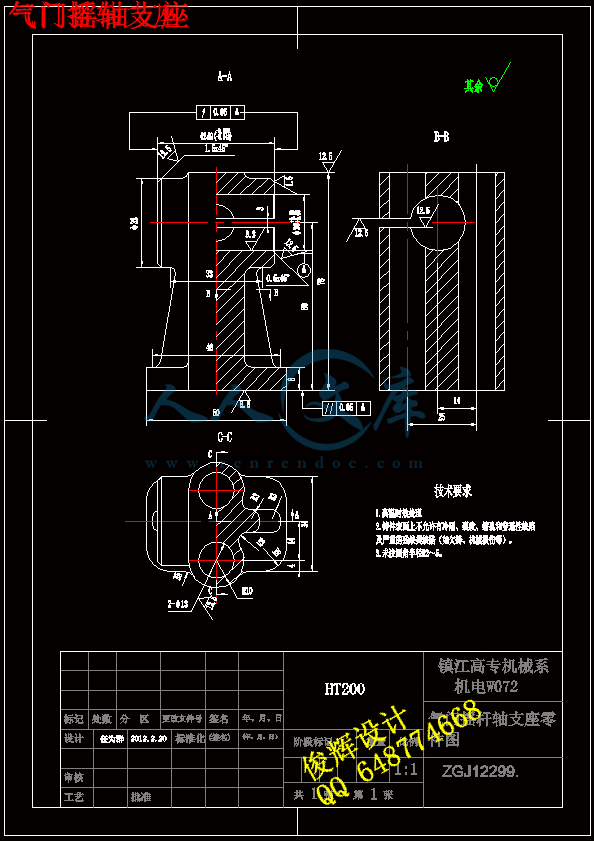

气门摇杆轴支座

专业班级:机电W072 学生姓名:任为群

指导教师:张晶 职称:副教授

摘 要:本设计所设计的零件是柴油机中摇杆结合部分的气门摇杆轴支座,气门摇杆轴支座是柴油机摇杆座的结合部分,它是柴油机一个重要零件。其中摇杆轴装在Φ20(+0.06~+0.1)孔中,轴上两端各装一进气门摇杆;摇杆座通过两个Φ13孔用M12螺杆与汽缸盖相连,3mm轴向槽用于锁紧摇杆轴,使其不能转动。汽缸盖内每缸四阀使燃烧室充气最佳,气门由摇杆凸轮机构驱动,摩擦力小且气门间隙由液压补偿。这种结构可能减小燃油消耗并改善排放。

关键词: 气门摇杆轴支座;工艺性;加工工艺性

ABSTRCT:The design of the parts of diesel engine valve rocker shaft rocker with bearing, valve rocker shaft bearing of diesel engine rocker seat is combined, it is one of the important parts of diesel engine. The rocker shaft mounted in a20( + 0.06 - + 0.1) hole, shaft are respectively installed with a valve rocker; rocker seat through two than13holes with screw and cylinder cover connected M12,3mm axial groove for locking rocker shaft, so that it can't move. The inside of the cylinder head of four valve per cylinder combustion chamber inflatable best, valve consists of a rocker cam drive, small friction force and the valve clearance by the hydraulic compensation. This structure can reduce fuel consumption and emission.

Key words: valve rocker shaft support; technology; processing technology

引 言

机械制造业是制造具有一定形状位置和尺寸的零件和产品,并把它们装备成机械装备的行业。机械制造业的产品既可以直接供人们使用,也可以为其它行业的生产提供装备,社会上有着各种各样的机械或机械制造业的产品。我们的生活离不开制造业,因此制造业是国民经济发展的重要行业,是一个国家或地区发展的重要基础及有力支柱。从某中意义上讲,机械制造水平的高低是衡量一个国家国民经济综合实力和科学技术水平的重要指标。

气门摇杆轴支座的加工工艺规程及其铣50底面与粗车、半精车、精车Φ16孔的夹具设计是在学完了机械制图、机械制造技术基础、机械设计、机械工程材料等进行设计之后的下一个教学环节。正确地解决一个零件在加工中的定位,夹紧以及工艺路线安排,工艺尺寸确定等问题,并设计出专用夹具,保证零件的加工质量。本次设计也要培养自己的自学与创新能力。因此本次设计综合性和实践性强、涉及知识面广。所以在设计中既要注意基本概念、基本理论,又要注意生产实践的需要,只有将各种理论与生产实践相结合,才能很好的完成本次设计。

本次设计水平有限,其中难免有缺点错误,敬请老师们批评指正。

第一章 零件的分析

气门摇杆轴支座共有六组加工表面,现分述如下:

1、50底面

2、上端面

3、2-Φ13孔

4、轴向槽

5、2-Φ32端面

6、Φ20孔

第二章 工艺规程的设计

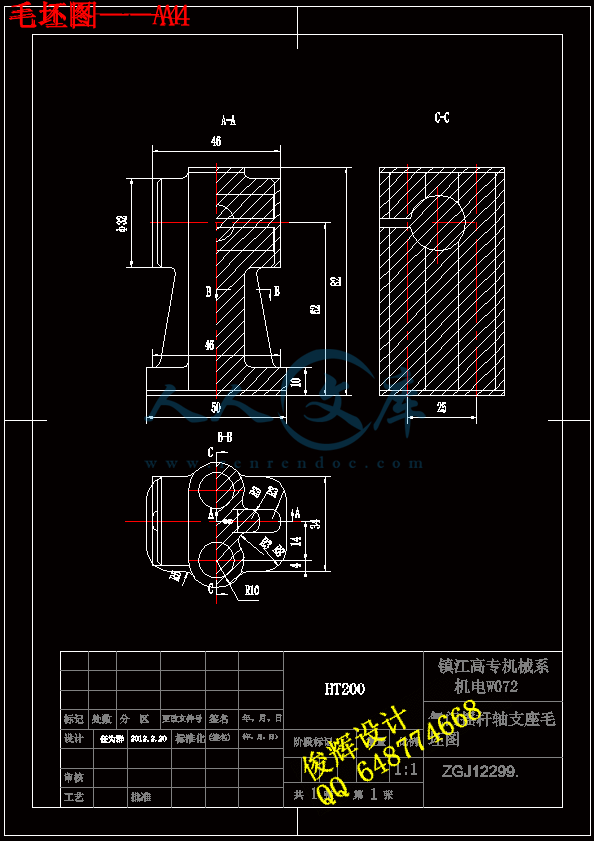

2.1 、确定毛坯的的制造形式

由零件图可知,其材料为HT200,该材料具有较高的强度、耐磨性、耐热性及减振性,适用于承受较大应力,要求耐磨的零件。该零件上主要加工面为上端面,下底面,左右两端面,2-Φ13孔,Φ20(+0.06~+0.10)孔以及3mm宽的轴向槽。其中Φ20(+0.06~+0.10)孔的尺寸精度以及下端面相对于Φ20(+0.06~+0.10)孔轴线的平行度及左右端面的尺寸精度,直接影响到进气孔与排气门的转动精度和密封性。因此,需要先以上端面为粗基准加工下端面,再以下端面为精基准加工上端面,最后加工Φ20(+0.06~+0.10)时以下端面为定位基准,以保证孔轴相对下端面的位置精度。由《机械加工工艺手册》中有关孔的加工的经济精度机床能达到的位置精度可知,上述要深圳市可以达到的零件结构的工艺性也是可行的。

根据零件材料确定毛坯为铸件,已知零件的类型为大批量生产,故毛坯的铸造方法用砂型机器造型。此外,为消除残余应力,铸造后安排人工时效处理。由《机械加工工艺手册》查得该种铸造公差等级为CT10~11,加工余量等级MA选择H级。

2.2 、制订工艺路线

(1)、工艺路线方案一:

工序10:铸造

工序20:时效

工序30:粗、精铣50底面

工序40:粗铣上端面

工序50:钻2-Φ13通孔

工序60:铣轴向槽

工序70:粗车、半精车、精车左右两Φ32端面

工序 80:钻Φ18的孔,扩孔至Φ19.8、铰孔至Φ20,倒角

工序90:清洗去毛刺

工序100:验收

工序110:入库

(2)、工艺路线方案二:

工序10:铸造

工序20:时效

工序30:粗、精铣50底面

工序40:粗铣上端面

工序50:铣轴向槽

工序60:粗车、半精车、精车左右两Φ32端面

工序 70:钻Φ18的孔,扩孔至Φ19.8、铰孔至Φ20,倒角

工序80:钻2-Φ13通孔

工序90:清洗去毛刺

工序100:验收

工序110:入库

(3)、工艺方案的分析:

上述两个工艺方案的特点在于:方案一与方案二的区别是:方案一把钻2-Φ13孔放的相对靠前,这样做为后面工序的加工提供了定位基准,节约了夹具设计的时间,提高了生产效率,故我们采用方案一:

具体的工艺过程如下:

工序10:铸造

工序20:时效

工序30:粗、精铣50底面

工序40:粗铣上端面

工序50:钻2-Φ13通孔

工序60:铣轴向槽

工序70:粗车、半精车、精车左右两Φ32端面

工序 80:钻Φ18的孔,扩孔至Φ19.8、铰孔至Φ20,倒角

工序90:清洗去毛刺

工序100:验收

工序110:入库

2.3、机械加工余量、工序尺寸及毛坯尺寸的确定

“气门摇轴支座”零件材料HT200,毛坯的重量约为1.4g,生产类型为大批量生产,采用砂型机铸造毛坯。

1、50底面,表面粗糙度为Ra6.3,查《切削用量手册》表2-8得,单边总余量Z=2.0

粗铣 单边余量Z=1.5

精铣 单边余量Z=0.5

2、上端面,表面粗糙度为Ra6.3,查《切削用量手册》表2-8得,单边总余量Z=2.0

粗铣 单边余量Z=1.5

精铣 单边余量Z=0.5

3、2-Φ13孔,因孔的尺寸不大,很难铸造成型,故采用实心铸造

4、轴向槽,因尺寸不大,很难铸造成型,故采用实心铸造

5、Φ32端面,表面粗糙度为Ra1.6,查《切削用量手册》表2-8得,单边总余量Z=2.0

粗车 单边余量Z=1.5

半精车 单边余量Z=0.4

精车 单边余量Z=0.1

6、Φ20孔,因孔的尺寸不大,很难铸造成型,故采用实心铸造

7、不加工表面毛坯按照零件图给定尺寸为自由度公差,由铸造可直接获得。

2.4、 确定切削用量及基本工时

工序10:铸造

工序20:时效

工序30:粗、精铣50底面

工步一:粗铣50底面

1. 选择刀具

刀具选取端铣刀,刀片采用YG8,

,,,。

2. 决定铣削用量

1)决定铣削深度

因为加工精度相对较高,故分两次(即粗铣、精铣)完成,则

2)决定每次进给量及切削速度

根据X51型铣床说明书,其功率为为4.5kw,中等系统刚度。

根据表查出 ,则

按机床标准选取=475

3)计算工时

切削工时:,,,则机动工时为

工步二:精铣50底面

1. 选择刀具

刀具选取端铣刀,刀片采用YG8,

,,,。

2. 决定铣削用量

1)决定铣削深度

因为加工精度相对较高,故分两次(即粗铣、精铣)完成,则

2)决定每次进给量及切削速度

根据X51型铣床说明书,其功率为为4.5kw,中等系统刚度。

根据表查出 ,则

按机床标准选取=675

3)计算工时

切削工时:,,,则机动工时为

工序40:粗铣上端面

1. 选择刀具

刀具选取端铣刀,刀片采用YG8,

,,,。

2. 决定铣削用量

1)决定铣削深度

因为加工精度相对不高,故一次加工即可完成,则

2)决定每次进给量及切削速度

根据X51型铣床说明书,其功率为为4.5kw,中等系统刚度。

根据表查出 ,则

按机床标准选取=900

3)计算工时

切削工时:,,,则机动工时为

工序50:钻2-Φ13通孔

川公网安备: 51019002004831号

川公网安备: 51019002004831号