摘 要

这次设计的是CA6140车床输出轴2*Φ8斜孔,包括被加工工件的零件图、工件的毛坯图、夹具装配图、夹具体图各一张,机械加工工艺过程卡片和与工序卡片各一张。输出轴作为动力装置的主要零件,工艺工装的设计与改良直接影响着其质量与性能。

本文首先介绍了输出轴的作用和工艺分析.然后,根据零件的性质和零件图上各端面的粗糙度确定毛坯的尺寸和械加工余量。最后拟定钻孔的工艺路线图,制定该工件的夹紧方案,画出夹具装配图。

本次课程设计主要是应用机械制造技术,是一次深入的综合性的总复习。通过这次课程设计,了解并认识一般机器零件的生产工艺过程,巩固和加深已学过的技术基础课和专业课的知识,理论联系实际,从中锻炼自己分析问题、解决问题的能力,为今后的工作打下一个良好的基础,并且为后续课程的学习打好基础。

Abstract

Designing that this time is that the CA6140 lathe exports 2*Φ8 holes. The part including the workpiece being processed pursues , the workpiece blank pursues , clamp assembling picture , the clip pursue concretely every sheet, the machine work procedure card draws and the working procedure card takes a look respectively once. The part , handicraft frock design and reform exporting axis main part as the power set are having direct impact to whose mass and function.

The effect and handicraft having introduced the axis outputing's first analyse the main body of a book. And then, the dimension and instrument having pursued every end face harshness according to part character and part ascertain a blank process a margin. The at last designs the handicraft route chart drilling , works out the fastening motion scheme being workpiece's turn , draws up clamp assembling picture.

Time of curriculum design is the general review applying the machinofacture technology , being a thorough comprehensiveness originally mainly. By current curriculum design, process knowing and knowing general machine part productive technology, the knowledge consolidating and deepening the technology basic course and specialized course have already learned, integrates theory with practice. Temper self analytical problem , the ability to solve problems out of , be that job the days to come lays down one is fine basis, and be that follow-up course study about finishes striking a basis.

目 录

1零件的工艺分析及生产类型的确定 1

1.1零件的用途 1

1.2零件的工艺性 1

1.2.1分析、审查产品的零件图和装配图 1

1.2.2零件的结构工艺性分析 2

1.3确定零件的生产类型 2

2确定毛胚、绘制毛胚简图 2

2.1选择毛胚 2

2.2确定毛胚的机械加工余量和尺寸公差 3

2.2.1毛胚的机械加工余量 3

2.2.2毛胚的尺寸公差 4

2.2.3加工余量、工序尺寸和工差的确定 4

2.2.3绘制零件毛坯简图 5

3拟定零件的工艺路线 6

3.1定位基准的选择 6

3.1.1精基准的选择 6

3.1.2粗基准的选择 6

3.2 表面加工方法的确定 6

3.3工序的安排 7

3.3.1加工阶段的划分 7

3.3.2基面先行原则 8

3.3.3先粗后精 8

3.3.4先面后孔 8

3.4工序顺序的安排 8

3.4.1机械加工工序 8

3.4.2热处理工序 9

3.5确定工艺路线 9

3.6 选择加工设备及刀、夹、量具 10

4 零件加工设计 10

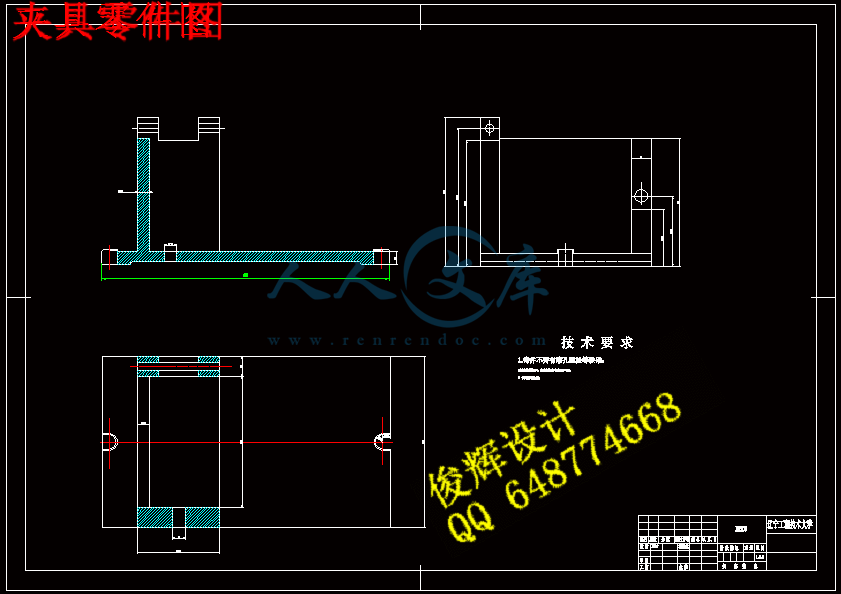

5夹具设计 12

5.1计算夹紧力并确定螺杆的直径 12

5.2对称精度的分析 13

5.3确定夹具方案 13

6设计心得 15

7参考文献 16

1零件的工艺分析及生产类型的确定

1.1零件的用途

题目所给定的零件为输出轴,其主要作用,一是传递转矩,使主轴获得旋转的动力;二是工作过程中经常承受载荷;三是支撑传动零部件。

图1-1所示为输出轴的零件图。结合图分析可得,φ80mm孔与动力源(电动机主轴等)配合起定心作用,用10-φ20mm销将动力传至该轴,再由φ55mm处通过键将动力输出,A、B是两段支轴颈。

图1-1 输出轴零件图

1.2零件的工艺性

1.2.1分析、审查产品的零件图和装配图

制定工艺规程时,首先应分析零件图及该零件所在部件的装配图。了解该零件在部件中的作用及零件的技术要求,找出其主要的技术关键,以便在拟定工艺规程时采取适当的措施加以保证。

1.2.2零件的结构工艺性分析

所谓零件的结构工艺性是指设计的零件在满足使用要求的前提下,其制造的可行性和经济性。

从零件图上看,该零件是典型的零件,结构比较简单,其主要加工的面有φ55、φ60、φ65、φ75、φ176的外圆柱面,φ50、φ80、φ104的内圆柱表面,10个φ20的通孔,2个φ8的斜孔。

图中所给的尺寸精度高,大部分是IT6级;粗糙度方面表现在键槽两侧面、φ80内圆柱表面为Ra3.2um, φ55外圆柱面、大端端面为Ra1.6um, φ60、φ75外圆柱面为Ra0.8um,其余为Ra6.3um,要求不高;位置要求较严格,表现在φ55的左端面、φ80内孔圆柱面对φ75、φ60外圆轴线的跳动量为0.04mm, φ25孔的轴线对φ80内孔轴线的位置度为φ0.05mm,键槽对φ55外圆轴线的对称度为0.08mm;热处理方面需要调质处理,到200HBW,保持均匀。

通过分析该零件,其布局合理,方便加工,我们通过径向夹紧可保证其加工要求,整个图面清晰,尺寸完整合理,能够完整表达物体的形状和大小,符合要求。

1.3确定零件的生产类型

题目给出,该输出轴材料为45钢。根据公式质量公式,可计算输出轴重量为15.7kg,查表可知,输出轴属于重型零件,则该零件的生产类型为中批量生产。

2确定毛胚、绘制毛胚简图

2.1选择毛胚

毛坯的选择和拟定毛坯图是制定工艺规程的最初阶段工作之一,也是一个比较重要的阶段,毛坯的形状和特征(硬度,精度,金相组织等)对机械加工的难易、工序数量的多少有直接影响。因此,合理选择毛坯在生产占相当重要的位置,同样毛坯的加工余量的确定也是一个非常重要的问题。在毛坯选择时,应充分注意到采用新工艺、新技术、新材料的可能性,以降低成本、提高质量和生产率。

毛坯种类的选择决定与零件的实际作用,材料、形状、生产性质以及在生产中获得可能性,毛坯的种类包括:铸件、锻件、型材、冲压件、冷或热压制件、焊接件等。根据零件的材料,推荐用型材或锻件,但从经济方面着想,如用型材中的棒料,加工余量太大,这样不仅浪费材料,而且还增加机床,刀具及能源等消耗,而锻件具有较高的抗拉抗弯和抗扭强度,冲击韧性常用于大载荷或冲击载荷下的工作零件。材料为45钢,锻造时应安排人工调质处理200HBS。

2.2确定毛胚的机械加工余量和尺寸公差

2.2.1毛胚的机械加工余量

由表2-1至表2-5可知,可确定毛胚的尺寸公差及机械加工余量。

该锻件的尺寸公差等级为IT7-13级。加工精度要求高的地方,例如:粗,h10,IT9-IT10 (6.3-3.2);精,h8 IT7-IT8, (1.6-0.8)。

根据该零件的各加工精度要求,经过查表得锻造的毛坯尺寸为各加工表面都留有加工余量4mm,因此为圆柱所以保留加工余量为8mm。

表2-1加工余量

加工表面 基本尺寸 加工余量等级 加工余量数值

φ80+0.042/+0.012 75 mm G 5 mm

φ65+0.023/+0.003 65 mm G 5 mm

φ60+0.065/+0.045 60 mm G 10 mm

φ55+0.023/+0.003 55 mm G 15 mm

197 197 mm H 3 mm

锻件直接锻造出此大概形状,用查表法确定各个加工的总余量如上图所示。

2.2.2毛胚的尺寸公差

锻件主要尺寸的公差如下表所示:

表2-2主要毛坯尺寸及公差(mm)

主要面尺寸 零件尺寸 总余量 毛坯尺寸 公差CT

锻件的长度尺寸 127 3 130 4

锻件的长度尺寸 30 3 33 3.6

锻件的宽度尺寸 φ176 —— —— ——

各阶梯圆柱尺寸 φ55 15 70 3.2

———— φ60 10 70 3.2

———— φ65 5 70 3.2

———— φ75 5 80 3.2

2.2.3加工余量、工序尺寸和工差的确定

根据各资料及制定的零件加工工艺路线,采用计算与查表相结合的方法确定各工序加工余量,中间工序公差按经济精度选定,上下偏差按入体原则标注,确定各加工表面的机械加工余量,工序尺寸及毛坯尺寸总结如下:

1)外圆柱面φ55(毛坯 17.1 φ70)

工序名称 工序余量 工序公差 工序尺寸公差 表面粗糙度

精车 1.0 IT6 φ55 1.6

半精车 1.1 IT10 φ56 3.2

粗车 15 IT12 φ57.9 6.3

2)外圆柱面φ60(毛坯 12.1 φ70)

工序名称 工序余量 工序公差 工序尺寸公差 表面粗糙度

精车 1.0 IT6 φ60 1.6

半精车 1.1 IT10 φ61 3.2

粗车 10 IT12 φ62.9 6.3

3)外圆柱面φ65(毛坯 7.5 φ70)

工序名称 工序余量 工序公差 工序尺寸公差 表面粗糙度

精车 1.0 IT6 φ65 1.6

半精车 1.1 IT10 φ66 3.2

粗车 5 IT12 φ67.9 6.3

4)外圆柱面φ75(毛坯 7.5 φ80)

工序名称 工序余量 工序公差 工序尺寸公差 表面粗糙度

精车 1.0 IT6 φ75 1.6

半精车 1.1 IT10 φ76 3.2

粗车 5 IT12 φ77.9 6.3

5)加工通孔φ20

工序名称 工序余量 工序公差 工序尺寸公差 表面粗糙度

铰 10 IT7 φ20 1.6

扩 9.9 IT9 φ19.8 3.2

钻 9 IT12 φ18 6.3

6)加工键槽

工序名称 工序余量 工序公差 工序尺寸公差 表面粗糙度

精铣 IT9 φ16 1.6

粗铣 IT12 φ12 3.2

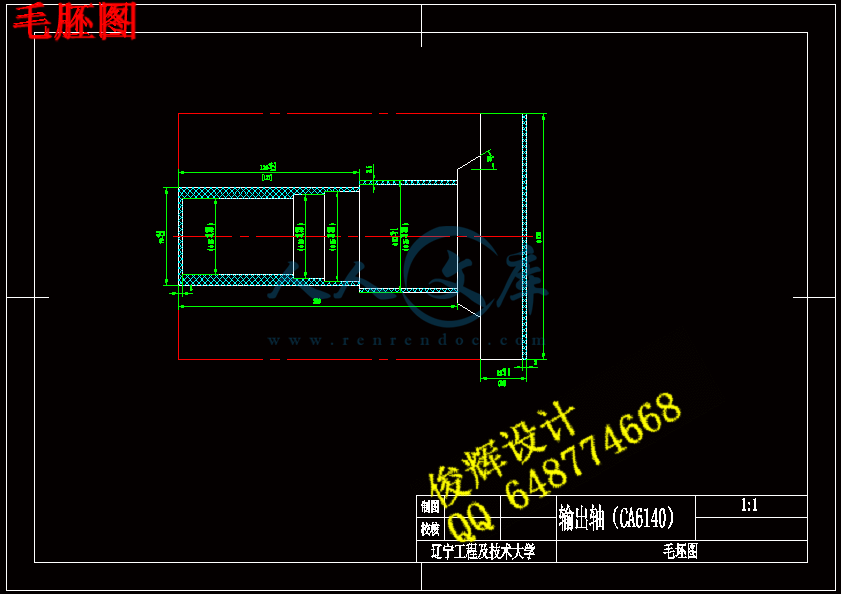

2.2.3绘制零件毛坯简图

图2-1 零件毛坯图

3拟定零件的工艺路线

3.1定位基准的选择

3.1.1精基准的选择

选择精基准的出发点是保证加工精度,特别是加工表面的相互位置精度,以及安装的方便可靠。其选择的原则如下:1、基准重合原则;2、基准统一原则;3、自为基准原则;4、互为基准原则;5、所选精基准 应能保证工件定位准确稳定,装夹方便可靠,夹具结构简单适用。

精基准的选择:加工输出轴,通过了解零件结构特点和加工精度要求,可以初步选定车各阶梯圆柱面时分别以不加工面为基准。选定A面面积较大,定位比较稳定,夹紧方案比较简单,可靠,操作方便,使用夹具即可。利用钻顶尖孔可以对精加工面进行自由度的限制确保加工达到要求精度。

3.1.2粗基准的选择

粗基准的选择:考虑到以下几点要求,选择零件的重要孔的毛坯孔和轴面作粗基准:1、在保证各加工余量的前提下,使重要孔的加工余量尽量均匀;2保证定位准确、夹紧可靠。

3.2 表面加工方法的确定

市场经济的前提下,一切都是为能创造出更多的财富和提高劳动率为目的,同样的加工方法的选择一般考虑的是在保证工件加工要求的前提下,译稿工件的加工效率和经济性,而在具体的选择上,一般根据机械加工资料和工人的经验来确定。由于方法的多种多样,工人在选择时一般结合具体的工件和现场的加工条件来确定最佳的加工方案。

根据输出轴零件图上的各加工表面的尺寸精度和表面粗糙度,确定加工件各表面的加工方法,如下表所示:

表3-1 加工方案

加工表面 尺寸精度等级 表面粗糙度

Ra/um 加工方案

φ55外圆柱表面 IT6 1.6 粗车-半精车-精车

φ60外圆柱面 IT6 0.8 粗车-半精车-精车

φ60外圆柱面 IT6 1.6 粗车-半精车-精车

φ75外圆柱面 IT6 0.8 粗车-半精车-精车

φ50内圆柱面 自由公差 6.3 粗铣

φ80孔 IT7 3.2 钻孔-车孔-铰孔

φ80孔 自由公差 6.3 钻孔-车孔

φ20通孔 IT7 3.2 钻孔-铰孔

Φ8斜孔 IT7 3.2 钻孔

左端面 自由公差 6.3 粗车

右端面 IT6 1.6 粗车-精车

键槽 IT9 3.2 粗铣-精铣

倒角 自由公差 6.3

3.3工序的安排

3.3.1加工阶段的划分

当零件的加工质量要求较高时,往往不可能用一道工序来满足要求,而要用几道工序逐步达到所要求的加工质量和合理地使用设备、人力,零件的加工过程通常按工序性质不同,可以分为粗加工,半精加工,精加工三个阶段。

①粗加工阶段:其任务是切除毛坯上大部分余量,使毛坯在形状和尺寸上接近零件成品,因此,主要目标是提高生产率,去除内孔,端面以及外圆表面的大部分余量,并为后续工序提供精基准。

②半精加工阶段:其任务是使主要表面达到一定的精加工余量,为主要表面的精加工做好准备。

③精加工阶段:其任务就是保证各主要表面达到规定的尺寸精度,留一定的精加工余量,为主要表面的精加工做好准备,并可完成一些次要表面的加工。如精度和表面粗糙度要求,主要目标是全面保证加工质量。

川公网安备: 51019002004831号

川公网安备: 51019002004831号