一. 工艺分析

该制件形状简单,尺寸较小,厚度适中,一般批量,属普通冲压件,但要注意几点:

1. 制件上的两个¢10的孔有同轴度要求,设计模具的时候要考虑到。

2. 有一定的批量,应重视模具材料和结构的选择,保证一定的模具寿命。

二. 工艺方案的分析与确定

该冲压件是一个回转体零件,其形状特征表明它是一个带凸缘的圆筒形零件,其主要的形状和尺寸可以由拉深、冲孔、切边等冲压工序获得。作为拉深成形尺寸,其相对植d凸/d、h/d都比较合适,拉深工艺性比较好。¢100+0.4的公差要求不是很高,但是拉深底部以的圆角半径R8比较大,口部的圆角半径R3适中,故在拉深成形之后应另加整形工序,并用制造精度较高、间隙较小的模具来进行加工完成。

1.工艺方案的分析与比较:

该零件外壳的形状表明它为拉深件,所以拉深为基本工序,底部的孔由冲孔来完成。

2.工艺方案的确定:

工序的组合和顺序确定:

对于外壳这样工序较多的冲压件,可以先确定出零件的基本工序,再考虑对所有基本工序进行可能的组合排列,将由此得到的各种工艺方案进行分析比较,从中确定出适合于生产实际的最佳方案。

外壳的全部基本工序为:落料、拉深、冲孔、切边、整形等五道工序,据此可以排出以下三种工艺方案组合:

方案一:落料,拉深,冲孔,切边,整形;

方案二:落料与拉深复合,其余按基本工序;

方案三:落料,拉深与冲底孔复合,其余按基本工序;

分析比较以上三种方案,可以看出:方案一中各工序都按基本工序做,工序复合程度低,生产效率太低,模具数量也会增加,由此也增加了生产成本;方案三中,虽然解决了一方案中的问题,但是,冲孔凹模与拉深凸模做成一体,这样就给修磨带来的困难,而且孔径一旦发生变化,将会直接影响到拉深质量的好坏;

方案二没有上述的缺点,工序复合程度适中,单工序模具结构简单,制造费用低,这在中小批量生产中是合理的,因此决定采用方案二。

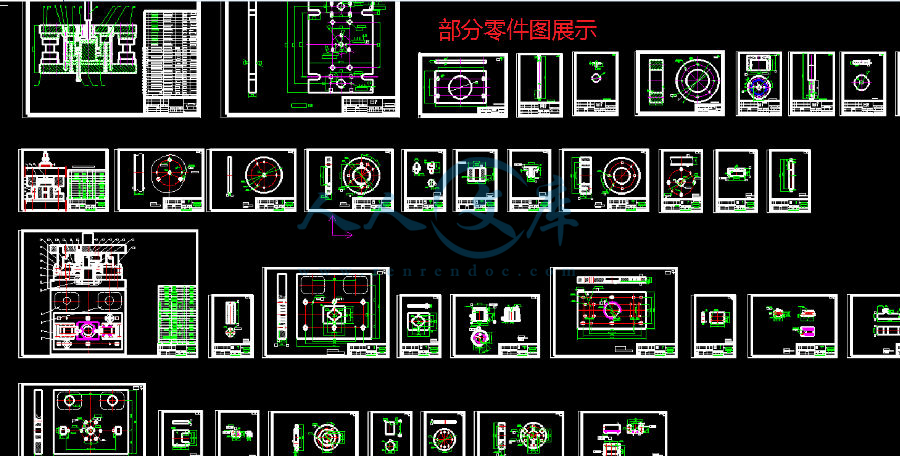

3对以上工序进行综合分析确定模具进行以下工艺组合:

1). 落料拉深:把一个外形在凹凸模上进行冲裁的零件的展开形状,由于落料的同时可以进行拉深,决定在落料的同时拉深。这样可以让拉深在落料的过程中冲裁完毕。

2). 冲孔:在半成品件的底部以及两侧冲孔,并保证其公差精度;

3). 切边:将上述两道工序后的半成品上多余的边切除;

4). 整形:在加工的最后,为保证零件的使用和制造要求,再加一步整形工序。

根据制件的工艺性分析,其基本工序有落料拉伸、冲孔、切边、整形四种。按先后顺序组合,可得如下方案:

落料拉伸-冲孔-切边-整形,复合工序冲压。

川公网安备: 51019002004831号

川公网安备: 51019002004831号